Ввр 1000 – Водо-водяной энергетический реактор – это… Что такое Водо-водяной энергетический реактор?

ВВЭР-1000 — Википедия

Материал из Википедии — свободной энциклопедии

Это стабильная версия, отпатрулированная 6 ноября 2018.| Состояние | отпатрулирована |

| ВВЭР-1000 | |

|---|---|

Монтаж корпуса реактора ВВЭР-1000 на Балаковской АЭС | |

| Тип реактора | водо-водяной |

| Назначение реактора | электроэнергетика |

| Технические параметры | |

| Теплоноситель | вода |

| Топливо | диоксид урана |

| Тепловая мощность | 3000 МВт |

| Электрическая мощность | 1000 МВт |

| Разработка | |

| Проект | 1966—1971 |

ru.wikipedia.org

Реактор типа ВВЭР

Реактор ВВЭР

Реактор ВВЭР является реактором корпусного типа с водой под давлением, которая выполняет функцию теплоносителя и замедлителя.

Корпус реактора представляет собой вертикальный цилиндрический сосуд высокого давления с крышкой, имеющей разъем с уплотнением и патрубки для входа и выхода теплоносителя. Внутри корпуса закрепляется шахта, являющаяся опорой для активной зоны и части внутрикорпусных устройств и служащая для организации внутренних потоков теплоносителя.

Активная зона реакторов собрана из шестигранных тепловыделяющих сборок (ТВС), содержащих тепловыделяющие элементы (ТВЭЛ) стержневого типа с сердечником из диоксида урана в виде таблеток, находящихся в оболочке из циркониевого сплава. В тепловыделяющих сборках ТВЭЛы размещены по треугольной решетке и заключены в чехол из циркониевого сплава. В свою очередь, ТВС также собраны в треугольную решетку с шагом 147 мм (ВВЭР-440) и 241 мм (ВВЭР-1000). Нижние цилиндрические части ТВС входят в отверстия опорной плиты, верхние в дистанционирующую прижимную. Сверху на активную зону устанавливается блок зашитых труб, дистанционирующий кассеты в плане и предотвращающий всплытие и вибрацию. На фланец корпуса устанавливается верхний блок с приводами СУЗ, обеспечивающий уплотнение главного разъема. Регулирование реактора осуществляется перемещаемыми регулирующими органами, и как правило, жидким поглотителем.

Теплоноситель поступает в реактор через входные патрубки корпуса, проходит вниз по кольцевому зазору между шахтой и корпусом, затем через отверстия в опорной конструкции шахты поднимается вверх по тепловыделяющим сборкам. Нагретый теплоноситель выходит из головок ТВС в межтрубное пространство блока защитных труб и через перфорированную обечайку блока и шахты отводится выходными патрубками из реактора.

В качестве ядерного топлива используется спеченный диоксид урана с начальным обогащением ураном-235 в стационарном режиме в диапазоне от 2.4 до 4.4 % (масс).

Реактор ВВЭР обладает важным свойством саморегулирования: при повышении температуры теплоносителя или мощности реактора происходит самопроизвольное снижение интенсивности цепной реакции в активной зоне, и в конечной итоге снижение мощности реактора.

Внутренняя шахта реактора ВВЭР-1000

Конструкционно шахта представляет собой вертикальный цилиндр с перфорированным эллиптическим днищем, в котором закреплены опорные конструкции для ТВС. Своим верхним фланцем шахта устанавливается обычно на внутреннюю проточку, выполненною в верхней части корпуса реактора. При двухъярусном расположении входных и выходных патрубков на корпусе реактора, принятом в конструкции ВВЭР в нашей стране, на внутренней поверхности корпуса реактора предусматривается разделитель потока.

При закреплении шахты необходимо обеспечить равномерный кольцевой зазор между шахтой и кольцом разделителя потока. Этот зазор рассчитывается из условия обеспечения плотной посадки шахты, по периметру разделителя потока при разогретом реакторе, что гарантирует минимальные холостые протечки теплоносителя.

Конструкцией шахты и реактора предусматриваются меры по исключению вибраций и перемещений шахты в потоке теплоносителя, а также в случае возникновения аварийных ситуаций. От вертикальных перемещений и вибраций шахта обычно удерживается через упругие элементы крышкой реактора, от вибрации в радиальном направлении закрепление шахты обычно производится в нескольких местах по высоте реактора. В верхней и нижней частях шахта фиксируется шпонками, установленными на корпусе реактора, в средней части-плотной посадкой по окружности разделителя потока или специальными технологическими выступами.

Для стабилизации потока теплоносителя и уменьшения факторов вибрационного возмущения верхняя цилиндрическая часть шахты перед выходными патрубками перфорирована большим количеством отверстий определенного диаметра. Напротив входных патрубков САОЗ шахты выполняются окна, через которые холодая вода, подаваемая в реактор при срабатывании САОЗ, проходит в верхнюю напорную камеру реактора.

Нижняя часть внутрикорпусной шахты обычно повторяет форму днища реактора, т. е. выполняется эллиптической, тем самым увеличивается эффективность использования внутриреакторного объема и упрощается конструкция реактора в целом. Организованный профиль зазора между днищем шахты и внутренней поверхностью корпуса реактора, а также степень перфорации днища шахты должны свести к минимуму пульсации и неравномерности скоростей потока теплоносителя перед входом в активную зону. На перфорированном эллиптическом днище шахты закрепляются опорные конструкции для установки и дистанционирования тепловыделяющих сборок активной зоны. Опорные элементы конструируются в зависимости от формы хвостовика тепловыделяющей сборки. Например, в отечественном серийном реакторе большой мощности ВВЭР-1000 они выполняются в виде перфорированных труб, верхняя часть которых сделана в форме шестигранных призм и центральных круглых отверстий, где устанавливаются хвостовики ТВС. На торце каждого опорного элемента выфрезеровываются пазы для ориентации тепловыделяющих сборок с помощью фиксирующего штыря на них в плане. Перфорация опорных труб осуществляется в виде узких щелей шириной около3 мм для стабилизации потока теплоносителя, а также фильтрации<его от твердых частиц и защиты твэлов от механических повреждений. Хвостовики опорных элементов закрепляются неподвижно в эллиптическом днище шахты.

В конструкции внутрикорпусных шахт предусматривается опорный пояс, служащий опорой для выгородки. Опорный пояс с элементами крепления и ориентации выгородки располагается обычно в нижней части шахты. На верхнем фланце шахты выполняются отверстия с резьбой, равномерно по окружности, для подрыва “транспортировки ее, а также для закрепления упругих элементов. С помощью защитного контейнера шахта может быть выгружена из реактора для проведения профилактического осмотра и при необходимости для ремонта в специальной шахте ревизии.

Выгородка активной зоны предназначена для уменьшения неравномерности энерговыделения периферийных твэлов активной зоны путем поглощения избыточного энерговыделения; она также уменьшает холостые протечки теплоносителя мимо активной зоны и является элементом нейтронной защиты корпуса реактора.

Конструкционно выгородка представляет собой обечайку, состоящую из нескольких граненых колец, количество которых определяется технологическими возможностями изготовления. Обычно граненые кольца скрепляются между собой трубами, которые используются при эксплуатации реактора под загрузку комплектов образцов-свидетелей корпусной стали, установке ионизационных камер и датчиков системы контроля перегрузки активной зоны реактора. Внутренняя конфигурация выгородки должна обеспечивать дистанционирование периферийных ТВС активной зоны. В граненых поясах выгородки предусматриваются сквозные отверстия по высоте, предназначенные для охлаждения конструкционного материала; как уже отмечалось, выгородка устанавливается и фиксируется на опорном поясе шахты реактора. Выгрузка выгородки из реактора для профилактического осмотра и ремонта производится совместно с внутрикорпусной шахтой реактора.

Корпус реактора ВВЭР-1000

Корпус-часть ядерного реактора, предназначенная для размещения в ней активной зоны, отражателей нейтронов и внутрикорпусных устройств и для организации отвода тепла. Корпус имеет патрубки для отвода теплоносителя, а также устройства герметизации внутрикорпусного пространства.

Корпус реактора типа ВВЭР представляет собой сложную конструкцию цилиндрической формы, изготовляемую из цельнокованых обечаек без продольных сварных швов, что повышает надежность эксплуатации. Нижняя часть корпуса, где расположена активная зона, как правило, выполняется в виде целой цилиндрической оболочки с эллиптическим днищем без каких-либо врезок и отверстий. Входные и выходные патрубки для подсоединения главных циркуляционных трубопроводов теплоносителя, а также другие коммуникации располагаются выше верхней части активной зоны не менее чем на 1000 мм.

При конструировании и изготовлении корпусов ВВЭР ставится задача обеспечения многолетней – (до 30 лет) надежной эксплуатации реактора при различных режимах. Корпус реактора работает в очень жестких условиях: высокие давление и температура теплоносителя, мощные потоки радиоактивного излучения, значительные скорости теплоносителя, который даже при высокой степени чистоты является коррозионно-агрессивной средой. В процессе эксплуатации металл корпуса подвергается периодическим нагрузкам, связанным с колебанием давления и температуры при установившихся и переходных режимах и с понижением давления до атмосферного и температуры до 60 °С при плановых и аварийных остановках. Потоки ядерного излучения, циклические нагрузки и длительное воздействие высокой температуры вызывают постепенное изменение свойств материала. Профилактический осмотры ремонт элементов корпуса ограничены, вследствие их. больше наведенной радиоактивности. Для работы в таких условиях предпочтительными материалами являются перлитные низколегированные стали типа 15Х2МФА и 22К. Помимо высоких механических и пластических свойств вышеперечисленные стали технологична при сварке и изготовлении поковок массой до 200000 кг и толщиной до 600 мм. Внутренняя поверхность корпуса обычно покрывается атикоррозионной наплавкой, что значительно уменьшает выход продуктов коррозии в воду реактора. Изготовление корпусов ВВЭР, работающих при высоких давлениях (до 16 МПа) и температуре (до 340 °С) теплоносителя, целиком из нержавеющих сталей невозможно вследствие нетехнологичности и низкой прочности их.

В РФ принято заводское изготовление корпусов водо-водяных энергетических реакторов и их перевозка по железным дорогам. В связи с этим максимальные габариты корпуса серийного реактора большой мощности ВВЭР-1000: высота 10880, наружный диаметр по фланцу 4570 мм, укладываются с необходимыми зазорами для перевозки по железным дорогам РФ. Корпус ВВЭР-1000 имеет два ряда патрубков диаметром 850 мм по четыре патрубка в ряду, для подключения четырех циркуляционных петель главного циркуляционного контура.

Применение корпуса с двухрядным расположением патрубков позволяет уменьшить габариты корпуса по патрубкам в плане по сравнению с однорядным расположением, а также упрощает схему циркуляции теплоносителя в реакторе за счет разделения потока теплоносителя сплошной кольцевой перегородкой, что частично исключает появление “горячих” пятен в зоне концентраций напряжений у патрубков корпуса.

Однорядное расположение патрубков на корпусах ВВЭР в свою очередь значительно упрощает технологию и время изготовления корпуса. С увеличением единичной мощности ВВЭР и расширением строящихся АЭС реакторы с однорядным расположением патрубков будут предпочтительнее, так как определяющим фактором будет время изготовления, а не габариты.

Уплотнение главного разъема и крепление крышки к корпусу осуществляются с помощью шпилек, при этом обеспечивается прочное прилегание торца фланца корпуса к торцу фланца крышки. Уплотнение главного разъема ВВЭР-1000 осуществляется двумя прокладками, установленными в канавки на торцевой поверхности фланца крышки. Прокладки изготовлены из труб диаметром 35х5, наружная поверхность которых покрыта никелем.

5

Реактор типа ВВЭРstudfiles.net

Твэл и твс реактора ввэр–1000

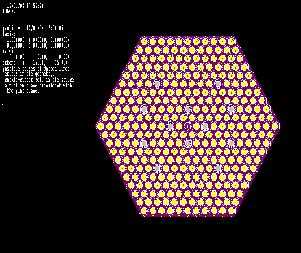

В корпус реактора ВВЭР–1000 загружается 151 тепловыделяющая сборка. ТВС реактора ВВЭР–1000 (рис.3) имеет шестигранную форму и состоит из пучка твэлов, расположенных в гексагональной решетке с шагом 12, 75 мм. Число твэлов в ТВС — 317 штук. Размер ТВС «под ключ» составляет 234 мм.

Рис.3. ТВС реактора ВВЭР–1000

В последнее время для повышения жесткости разработаны ТВС, по углам которых наварены уголки из сплава циркония (рис.4).

Дистанционирование твэлов осуществляется сотовыми решетками (рис.5), расположенными через 250 мм. Крепление решеток осуществляется на центральной каркасной трубе диаметром 11,2 мм. Головка и хвостовик кассеты скреплены между собой 12 кластерными трубами, которые проходят через всю ТВС и служат для размещения органов регулирования и защиты. Твэлы закреплены в нижней несущей решетке.

Рис.4. Альтернативная конструкция ТВС реактора ВВЭР–1000

Рис.5. Дистанционирующая решетка ТВС ректора ВВЭР–1000

На рис.6 показан вариант конструкции твэла ВВЭР–1000.

Рис.6. Вариант конструкции твэла ВВЭР–1000: 1 — наконечник, 2 — пружина, 3 — таблетка, 4 — оболочка, 5 — втулка, 6 — заглушка.

Длина твэла составляет 3840 мм. Материалом оболочки и концевых деталей служит сплав 110 (635). Наружный диаметр оболочки равен 9,1 мм, минимальная толщина стенки — 0,7 мм. Топливный сердечник набран из таблеток диоксида урана плотностью 10,4 — 10,6 г/см3. Средняя масса топливного столба равна 1565 г. Разброс диаметрального зазора топливо — оболочка составляет 0,19 — 0,32 мм. Начальная среда внутри твэла — гелий под давлением 2 — 2,5 МПа. Доля свободного объема под оболочкой — 0,16.

Твэл и твс реактора бн–600

Типичная ТВС энергетического реактора на быстрых нейтронах, охлаждаемого натрием, имеет шестигранную форму и состоит из пучка твэлов, помещенного в чехловую трубу (рис.7). К верхней части шестигранного чехла приваривается головка, форма которой обеспечивает возможность захвата ТВС при перегрузках свежего и отработавшего топлива, транспортировке его в бассейн выдержки и на радиохимические заводы. Головка имеет отверстия для выхода теплоносителя из ТВС. К нижней части шестигранной чех-ловой трубы приваривается хвостовик, с помощью которого ТВС устанавливается в напорном коллекторе. Теплоноситель поступает в ТВС через отверстия, имеющиеся на боковой поверхности хвостовика. Нижняя часть хвостовика заглушена. В результате исключается возможность всплытия ТВС под напором теплоносителя.

Чехловая труба шестигранного профиля имеет размер «под ключ» 96 мм и толщину стенки 2 мм. В ТВС размещается 127 твэлов диаметром 6,9 мм, длиной около 2400 мм. На наружной поверхности оболочки с шагом 100 мм навита дистанционирующая проволока круглого сечения диаметром 1,05 мм для центральных твэлов и эллиптического 0,6х1,3 мм — для пристеночных твэлов. Центральную часть твэла (порядка 1000 мм) занимают обогащенные таблетки активной зоны. Сверху и снизу расположены зоны воспроизводства длиной около 400 мм, содержащие таблетки из обедненного урана. Крепление твэлов в ТВС осуществляется в нижней части к специальной опорной решетке. Таблетки активной зоны имеют центральное отверстие площадью 8 — 10 % от площади поперечного сечения. Сборочный диаметральный зазор определяется допусками на изготовление труб и таблеток и равен примерно 0,1 — 0,4 мм. В качестве конструкционного материала используется нержавеющая сталь. | |

Рис. 7. Твэл и ТВС активной зоны БН–600: 1–оболочка; 2,3–таблетки зоны воспроизводства и АЗ; 4–проволока; 5–головка ТВС; 6–твэлы; 7–хостовик |

Конструктивное решение ТВС зоны воспроизводства в основном повторяет ТВС активной зоны. ТВС имеет шестигранный профиль с размером «под ключ» 96 мм и толщиной стенки 2 мм (рис.8). Полная длина ТВС равна примерно 3500 мм. В боковой зоне воспроизводства энерговыделение много меньше по сравнению с активной зоной. Это позволило сократить в пучке количество твэлов, увеличив их диаметр. Оказалось возможным сформировать пучок из 37 твэлов диаметром 14 мм каждый. Разработаны и реализованы две системы дистанционирования твэлов в пучке. В первом варианте конструкции твэлов была использована оболочка, выполненная с тремя спиральными ребрами на наружной поверхности высотой около 0,6 мм. Шаг спирали ребер составлял 800 мм. Однако ребра, выполненные вместе с оболочкой являются концентраторами напряжений и значительно усложняют технологию производства ТВС. Во – втором варианте дистанционирование осуществляется проволокой овальной проволокой толщиной 0,6 мм, навитой на поверхности оболочки с шагом 100 мм. Тепловыделяющий элемент зоны воспроизводств имеет диаметр 14,1 мм. Толщина стенки оболочки — 0,45 мм. В нижней части оболочки находится стакан, служащий опорой для таблеток. Он фиксируется на оболочке точечной сваркой. Столб топливных таблеток из обедненного урана диаметром 13,15 мм поджимается к опорному стакану фиксирующим пружинным устройством в виде разрезной втулки. Твэл заполняется гелием с избыточным давлением 0,1 МПа. | |

Рис. 8. Твэл и ТВС активной зоны БН–600: 1–оболочка; 2–проволока; 3–топливные таблетки; 4–хвостовик; 5–твэлы; 6–верхний захват |

studfiles.net

|

Вакуумный выключатель ВВР-10 со встроенным пружинно-моторным приводом предназначен для коммутации электрических цепей при нормальных и аварийных режимах в сетях трехфазного переменного тока с изолированной нейтралью частоты 50 Гц с номинальным напряжением 10 кВ. Выключатель ВВР-10 устанавливается в шкафах комплектных распределительных устройств (КРУ и КСО), а также используется для замены маломасляных и электромагнитных выключателей. Вакуумные выключатели ВВР-10 , прошедшие процедуру обязательного декларирования, а также процедуру добровольной сертификации продукции, обладают знаками соответствия стандартам качества.

Служба техподдержки: Телефон: +7 (495) 281-51-23 E-mail: [email protected]

Информация для заказа вакуумных выключателей торговой марки “РОСВАКУУМ”

Доставка вакуумных выключателей по территории России, до терминала транспортной компании в Вашем регионе осуществляется бесплатно.

Телефон: +7 (495) 281-51-23 E-mail: [email protected] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

rosvacuum.com

Паротурбинная установка | Энергоблоки с корпусными энергетическими реакторами ВВЭР-1000

На V блоке НВАЭС с реактором ВВЭР-1000 установлены две тихоходные (частота вращения 1500 об/мин) турбины К-500-60/1500 мощностью по 500 МВт, работающие на насыщенном паре с начальными параметрами 5,9 МПа и 274 °С. Турбина состоит из двух цилиндров: совмещенного, в котором расположены однопоточные части высокого и среднего давления (ЦСД) с противоположным направлением потоков пара (рис. 1.14), и двухпоточного ЦНД. После расширения в части высокого давления (7 ступеней) пар поступает на два промежуточных сепаратора-пароперегревателя, на которых подогревается до 250 °С и при давлении 1,08 МПа подается на часть среднего давления (5 ступеней) и далее на двухпоточный (по 4 ступени) ЦНД.

Давление на выхлопе (в конденсаторах) 5,25 кПа, расход пара на турбину 3190 т/ч, длина лопаток и наружный диаметр последних ступеней ЦНД 1450 мм и 5,6 м соответственно. Масса ротора ЦНД 156 т, масса турбины 1400т, длина 24,8 м, общая длина с генератором 43,8 м.

Рис. 1.14. Тепловая схема второго контура энергоблока с реактором ВВЭР-1000 и турбинами К-500-60/1500:

1 — уплотнения штоков клапанов турбины; 2 — блок клапанов турбины; 3 — уплотнения вала турбины; 4 — сепаратор-промперегреватель; 5 — ЦВД и ЦСД турбины; 6 — ЦНД турбины; 7 — конденсатор; 8 — конденсатный насос первого подъема; 9 — конденсатоочистка; 10 — основной эжектор; 11 — эжектор уплотнений; 12 — конденсатный насос второго подъема; 13 — подогреватель низкого давления; 14 —дренажный насос; 15 — охладитель дренажа; 16 — деаэратор; 17 — турбопривод питательного насоса; 18 — питательный насос; 19 — регулятор давления; 20 — подогреватель высокого давления; 21 – подогреватели сетевой воды; 22 — насос теплосети

Для создания необходимого вакуума в выпускных патрубках турбина имеет два конденсатора поверхностного типа (охлаждающая вода прокачивается по трубам, а конденсация пара происходит на их поверхности) К-22550, расположенных по обе стороны ЦНД. Конденсаторы двухходовые и двух поточные по охлаждающей воде. Потоки расположены один над другим. Применение двухпоточной конструкции позволяет использовать для нижних потоков циркуляционные насосы с меньшим напором, а для верхних — с большим при подаче в каждый поток половины суммарного расхода охлаждающей воды. Трубные пучки набраны из трубок с наружным диаметром 28 мм и толщиной стенки 1 мм, изготовленных из медно-никелевого сплава. Длина трубок 10 м, количество 25 932 шт., поверхность охлаждения одного конденсатора 22 550 м2, расход охлаждающей воды 46 000 м3/ч. Масса конденсационной установки с двумя конденсаторами без воды 1070 т.

Подача охлаждающей воды на конденсаторы и другие потребители производится оборотной системой технического водоснабжения с искусственным прудом-охладителем. Общий расход охлаждающей воды, циркулирующей в оборотной системе технического водоснабжения энергоблока, около 200 000 м3/ч, причем 80—90 % этого расхода идет на охлаждение конденсаторов.

Внешняя сепарация и перегрев пара после ЦВД производятся на двух сепараторах-пароперегревателях типа СПП-1000, представляющих собой вертикальные однокорпусные аппараты. В верхней части корпуса расположен сепаратор, в нижней — две ступени пароперегревателя. Первая ступень расположена на периферии и питается от первого по ходу пара отбора, вторая расположена в центре корпуса и обогревается свежим паром. Высота корпуса 13,35 м, внутренний диаметр 3,44 м, толщина стенки 20 мм, масса сухого аппарата 128 т.

Из конденсаторов конденсатными насосами первого подъема вода прокачивается через конденсатоочистку и подогреватели эжекторов, а затем конденсатными насосами второго подъема через четыре регенеративных подогревателя низкого давления подается в деаэратор. Деаэратор подключен к третьему отбору по ходу пара и является дополнительной ступенью подогрева.

Очищенная и деаэрированная вода питательным насосом ПТ-3750-75 с подачей 3750 м8/ч через три подогревателя высокого давления (ПВД) направляется в парогенераторы. На каждой турбине устанавливается один питательный турбонасосный агрегат с приводной конденсационной турбиной К-12-10П мощностью 12 МВт и предвключенным насосом ПД 750-200. Турбина имеет автономный конденсатор, из которого вода направляется в основной конденсатор, благодаря чему проходит очистку и подогрев, прежде чем поступить в деаэратор. Предвключенный насос ПД-750-200 обеспечивает необходимый (примерно 2 МПа) подпор на входе главного насоса, который непосредственно соединен с турбиной и имеет номинальную частоту вращения ротора 3500 об/мин. Предвключенный насос приводится в действие от той же турбины через понижающий редуктор (частота вращения 1800 об/мин).

Оба питательных насоса энергоблока подают воду в общий напорный коллектор, от которого питаются все четыре парогенератора, поэтому при выходе из строя одного насоса соответственно снижается мощность энергоблока.

Все три ПВД имеют встроенные охладители с каскадным сливом. Охладители дренажа установлены на линии между первым и вторым, а также третьим и четвертым подогревателями низкого давления (ПНД). Дренажи из второго и четвертого ПНД возвращаются в линию основного конденсата дренажными насосами.

Для каждой турбины устанавливаются две деаэраторные колонки ДП-1600М-1 с деаэраторным баком БД-150-11. Давление в деаэраторе 0,685 МПа, производительность колонки 1600 м3/ч, диаметр 2,8 м, высота 4,5 м, масса заполненной водой колонки 33 т. Полезная емкость деаэраторного бака 150 м3, длина 20 м, масса 34 т.

Система продувки и дренажа парогенераторов (рис. 1.15) предназначена для поддержания водно-химического режима и для слива из них воды [12]. Система работает в режиме непрерывной продувки (примерно 0,5 % паропроизводительности) и в режиме совмещения непрерывной и периодической продувок, при котором из парогенераторов выводятся шлам и взвеси. Продолжительность этого режима 30—40 мин, а периодичность 5 раз в месяц.

Рис. 1.15. Система дренажа парогенератора и очистки продувочной воды первого и второго контуров

Продувочная вода из парогенераторов поступает в расширитель продувки, а затем через регенеративный теплообменник продувки, доохладитель и систему очистки насосом подается на ПНД турбоустановки. В режиме слива вода из парогенераторов по дренажным трубопроводам стекает в бак слива, затем периодически по мере подъема уровня в баке перекачивается на очистку.

Насосное оборудование играет важную роль в обеспечении надежности и безопасности ядерных энергетических установок, поэтому сами насосы должны обладать высокой надежностью. Первостепенное значение для удовлетворения требований по надежности, а также специальных требований по материалам и конструкциям с учетом особенностей эксплуатации, обслуживания и ремонта имеет стандартизация и унификация основных насосов АЭС.

Для успешного решения задач стандартизации и унификации необходима разработка методов оптимального проектирования наиболее ответственных и напряженных узлов насосов и агрегатов в целом, их экспериментальная и эксплуатационная доводка. Необходимы хорошо налаженная регистрация всех отказов насосного оборудования и анализ причин этих отказов, их статистическая обработка и на этом основании количественная оценка показателей надежности.

Насосостроение для ядерной энергетики — сравнительно молодая отрасль машиностроения, и пока что нет достаточной статистики для достоверного расчета основных показателей надежности. Это накладывает дополнительную ответственность на проектировщиков: именно на стадии проектирования должны быть учтены все факторы, влияющие на работоспособность насосов, должны быть использованы все доступные средства для повышения их надежности и технико-экономических показателей.

Большое значение имеют надежность и ремонтопригодность насосов, а также автоматизация их обслуживания, так как работы по обслуживанию и ремонту оборудования АЭС связаны с большими затратами ручного труда. Например, на НВАЭС ремонтом оборудования занято свыше 45 % производственного персонала [19]. Годовая доза облучения персонала на энергоблоках с ВВЭР-440 на 70— 80 % определяется дозами, полученными при проведении планово-предупредительного ремонта, ревизии оборудования и при перегрузке топлива. Трудовая деятельность при проведении планово-предупредительных ремонтов оборудования радиоактивного контура сопровождается значительными физиологическими и психологическими сдвигами в функциональном состоянии организма человека и относится к категории тяжелых работ.

Для повышения надежности и безопасности атомных станций, а также для снижения затрат на обслуживание и ремонт особое значение имеет разработка систем диагностики технического состояния оборудования АЭС, в том числе и основного насосного оборудования. Диагностика обеспечивает раннее обнаружение зарождающейся неисправности и прогнозирование ее развития, тем самым решая основную задачу повышения безопасности АЭС. Кроме того, техническая диагностика позволяет распознавать причины возникающих неисправностей и оптимизировать процессы управления, обслуживания и ремонта, т. е. снизить эксплуатационные затраты, в том числе затраты ручного труда.

www.stroitelstvo-new.ru