Вентилятор для коптильной камеры – Коптильная камера цена, коптильная камера с дымогенератором 220 вольт, Коптильная камера купить в Москве

Рециркуляционная система подачи дымовоздушной смеси в коптильную камеру

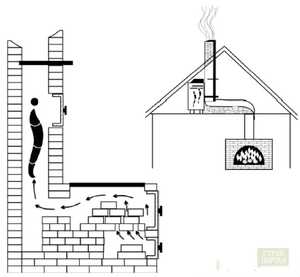

Использование: изобретение относится к устройстам для приготовления и подачи дымовоздушной смеси в коптильные установки и может быть использовано в пищевой промышленности для производства копченых рыбных и мясных изделий. Цель изобретения – повышение качества дымовоздушной смеси, снижение ее потерь, увеличение производительности коптильной камеры и повышение ее экономичности. Сущность изобретения: устройство содержит коптильную камеру 1, трубу 2 для сброса части дымовоздушной смеси в атмосферу с установкой для очистки смеси 3, рециркуляционный трубопровод с вентилятором 7, в корпус которого вмонтирован патрубок 8 для подачи моющего раствора, смолосборник 9, под которым размещен теплообменник 14, имеющий подвод холодной и горячей воды через трехходовой кран 17. На нагнетательном участке рециркуляционного трубопровода 20, перед коптильной камерой 1, присоединен, образуя эжекторный узел, патрубок 21 для подвода дыма из дымогенератора 22. Снижение загрязнения окружающей среды достигается за счет пропускания дымовоздушной смеси через устройство для очистки смеси 3. 1 з.п. ф-лы, 2 ил.

Изобретение относится к устройству для приготовления и подачи дымовоздушной смеси в коптильную камеру и применяется в пищевой промышленности для производства копченых рыбных и мясных изделий.

Известно рециркуляционное устройство для подачи дымовоздушной смеси в коптильную установку [1], содержащее центробежный вентилятор, патрубок подвода дыма из дымогенератора, рециркуляционный трубопровод, трубопровод сброса части смеси в атмосферу и поворотную однолопастную заслонку. Патрубок подвода дыма соединен с рециркуляционным трубопроводом на всасывающей стороне вентилятора, трубопровод сброса – на нагнетательном трубопроводе за вентилятором, с торцовой стороны его максимального радиуса, а ось заслонки закреплена на границе соединения нагнетательного трубопровода и трубы для сброса смеси в атмосферу. Однако такое устройство не обеспечивает эффективную очистку дымовоздушной смеси от частиц смолы и капельно-жидкой фазы, а также их удаление. В результате происходит осаждение жидкой фазы в коpпусе и на рабочем колесе вентилятора, уменьшение проходного сечения, а также снижение производительности вентилятора. Наиболее близкой к предлагаемой является рециркуляционная система подачи дымовоздушной смеси в коптильную установку [2], которая снабжена дополнительным патрубком для подачи моющего раствора в вентилятор, а сам вентилятор установлен так, что торцовая стенка со стороны его максимального радиуса является его нижней стенкой. В устройстве моющий раствор со смолой отбрасывается к торцу кожуха вентилятора и стекает под заслонку регулируемого сброса в смолосборник. Из него смола удаляется в инвентарную емкость, а очищенная от жидкой фазы часть дымовоздушной смеси, поступившая под заслонку, сбрасывается в атмосферу через трубопровод сброса, расположенный на нагнетательном участке рециркуляционного трубопровода за вентилятором. Для разогрева смолы над смолосборником в рециркуляционном трубопроводе установлен электрокалорифер. К недостаткам такого устройства относятся: потеря полезной производительности вентилятора за счет того, что часть свежей дымовоздушной смеси, образованной непосредственно перед вентилятором при слиянии рециркулирующих газов и горячей дымовоздушной смеси из дымогенератора, безвозвратно теряется при сбросе смеси газов в атмосферу через трубопровод, сразу за вентилятором; увеличенный расход теплоты и опилок в дымогенераторе, что возникает вследствие необходимости компенсации сброса в атмосферу части подготовленной для подачи в коптильную камеру, но неотработавшей в нем дымовоздушной смеси; повышенная степень загрязнения вентилятора и увеличение расхода моющего раствора в нем в связи с подачей на вентилятор свежеподготовленной дымовоздушной смеси, в составе которой содержание капельно-жидкой фазы и частиц смолы более высокое, чем в отработанных газах после коптильной камеры; потеря коптильных веществ в составе свежеподготовленной дымовоздушной смеси при сбросе части ее через трубопровод сброса за вентилятором до коптильной камеры; значительные потери теплоты и низкая эффективность нагрева смолы электрокалорифером, установленным над смолосборником; загрязнение атмосферного воздуха вредными компонентами дымовоздушной смеси. Цель изобретения – повышение качества дымовоздушной смеси, снижение ее потерь, увеличение производительности коптильной камеры и повышение ее экономичности. Для этого в рециркуляционной системе подачи дымовоздушной смеси в коптильную камеру, содержащей дымогенератор, центробежный вентилятор, смолосборник с поворотной однолопастной заслонкой, трубку для сброса части дымовоздушной смеси в атмосферу, предусмотрены следующие конструктивные отличия: патрубок для подвода дыма из дымогенератора оснащен регулирующим шибером, подведен к рециркуляционному трубопроводу на нагнетательной стороне вентилятора выполнен на выходном конце изогнутым так, что стена конфузора размещена по касательной к стенке патрубка, т.е. образует эжекторный узел. Смолосборник оснащен каплеотбойником, выполненным в виде перфорированного листа, и теплообменником в виде изогнутых оребренных труб, к которому подведена холодная горячая вода или пар. Выбор режима работы теплообменника осуществляется трехходовым краном. Труба для сброса части дымовоздушной смеси в атмосферу размещена на коптильной камере содержит регулировочный шибер. Кроме того на трубе установлено устройство для очистки газов, например установка термоокислительного обезвреживания. На фиг. 1 схематически показана предлагаемая рециркуляционная система подачи дымовоздушной смеси в коптильную камеру, общий вид; на фиг.2 – инжекционный узел. Устройство содержит коптильную камеру 1, трубу 2 для сброса части дымовоздушной смеси в атмосферу, с установкой очистки газов 3 и регулировочным шибером 4. К коптильной камере присоединен рециркуляционный трубопровод (всасывающий участок) 5 с регулировочным шибером 6. Другой конец всасывающего участка рециркуляционного трубопровода 5 соединен с всасывающим отверстием вентилятора 7, в корпус которого вмонтирован патрубок 8 для подачи моющего раствора. К нижней стенке вентилятора примыкает смолосборник 9 с поворотной однолопастной заслонкой 10, каплеотбойником 11, выполненным в виде перфорированного листа, расположенного за поворотной заслонкой 10, трубой 12 для слива смолы и инвентарной емкостью 13 для сбора смолы. Под смолосборником размещен теплообменник 14, выполненный в виде изогнутых оребренных труб, один конец 15 которых соединен со сливом воды, а другой конец 16 – с трехходовым краном 17, содержащим патрубок 18 для подачи горячей воды и патрубок 19 для подачи холодной воды. Нагнетательный участок рециркуляционного трубопровода 20 соединен одним концом с вентилятором 7, а другим – с коптильной камерой 1. Непосредственно перед коптильной камерой к нагнетательному участку рециркуляционного трубопровода 20 присоединен патрубок 21 для подвода дыма из дымогенератора 22 по трубопроводу 23, в котором установлен регулировочный шибер 24. В месте присоединения патрубка 21 внутри рециркуляционного трубопровода устанавливается конфузор 25, при этом патрубок 21 для подвода дыма проходит по касательной к стенке конфузора и направлен выходным отверстием в сторону движения газов. Устройство работает следующим образом.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Коптильни “BORNIAK” – Коптить каждый может, проверь как это просто: borniak

Официальный представитель в России, Беларуси и Казахстане представляет…

Новинка на рынке компактных коптильных установок. Коптильные камеры марки “BORNIAK” – Европейский бренд проверенный временем. Предназначены для горячего и холодного копчения. Коптильни как для коптильщиков со стажем так и новичков, коптильни для тех кто ищет стабильность качества при изготовлении продукции. Легки в обслуживании, притом исключительно производительны. Оправдывают свое предназначение как дома, так и в малой гастрономии, а также в фермерских хозяйствах и агротуристике. Произведены и собраны в ЕС. Коптильни “Borniak” отлично зарекомендовали себя в Европе и пользуются устойчивым спросом у покупателей в странах с давними традициями в домашней мясопереработке и копчении – Польша, Германия, Финляндия, Швеция, Дания, Норвегия, Чехия, Словения, Литва и другие.. Имеют европейский сертификат качества.

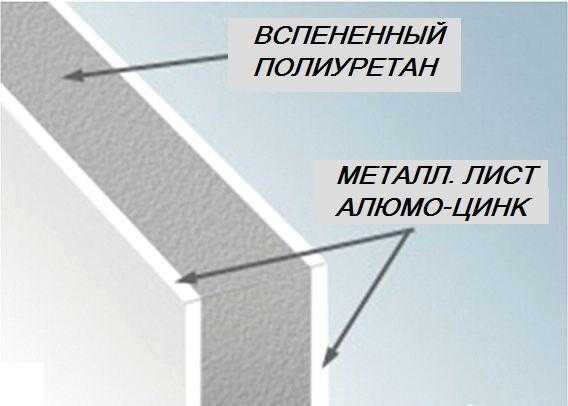

КАМЕРА КОПЧЕНИЯ. ИЗОЛЯЦИЯ.

Объем коптильной камеры “Borniak UW-150” – 150 л , “Borniak UW-70” – 70 л. Масса загрузки продукта составляет 20 кг и 10 кг соответственно. Ниже приведены все технические параметры. Камера выполнена из листовой стали с применением метода покрытия алюмо-цинк по последней технологии. Этот материал обладает отличной стойкостью к атмосферным воздействиям и коррозии, а также к продуктам горения. Внутренняя часть камеры выполнена из нержавеющей пищевой стали.

При проектировании коптилен особое внимание было уделено конструктиву коптильного шкафа, его способности на всем протяжении копчения поддерживать заданную температуру в камере независимо от температуры окружающей среды. Для этого был разработан новаторский метод заполнение стенок камеры жидким полиуретаном под высоким давлением. Коптильни имеют хорошую герметичность и отличные показатели по теплосбережению, произведена минимизация мостков холода. Одно из главных ее достоинств – полное отсутствие конденсата на внутренних стенках во время копчения при разницах температур, что могло бы негативно сказываться на качестве производимой продукции (кислый вкус и черный цвет продукта)

ДВЕРЬ

Дверь камеры оснащена завесами из нержавеющего материала, имеет магнитный замок для плотного закрытия, что является дополнительным комфортом при эксплуатации, а также оснащена уплотнителем из эластомера (стойкий к высоким температурам материал)

ТЕМПЕРАТУРА

Коптильня оборудована термостатом регулирующим температуру копчения. Просто установите необходимую температуру и она будет поддерживаться автоматически на всем протяжении копчения. Коптильня Borniak UW-150 оснащена двумя нагревательными элементами. Имеет переключатель мощности где: положение тумблера I- включен один нагревательный элемент мощностью-700 W, а положение II-включены оба, соответственно суммарная мощность составит-1400 W. Режим II используется при небольших температурах окружающей среды, а также при полной загрузке коптильной камеры продуктом. Будьте внимательны-двойной режим нагрева камеры относится только к коптильне Borniak UW-150. Для коптильни UW-70 и ее объема достаточно и вполне справляется с поставленными задачами нагревательный элемент на 500 W. Не волнуйтесь, коптильня UW-70 полностью выполняет свое предназначение.

Температура внутри коптильной камеры при рабочем дымогенераторе и выключенных нагревательных элементах самого шкафа составляет 35-40 оС в зависимости от t окружающей среды.

Напоминаю о том, что температура варки мясных изделий составляет 80 оС не зависимо от среды (воздушная, водяная), обжарка осуществляется при t = 100 оС

Коптильни Borniak c максимальной температурой нагрева в 120 оС отлично справляется с данными задачами.

ДЫМОГЕНЕРАТОР

БОЛЬШЕ НИКАКИХ ДОРОГОСТОЯЩИХ БРИКЕТОВ! Коптильня оснащена генератором дыма работающим от древесной щепы фракции 1-4мм. Дымогенератор позволяет осуществлять постоянную и равномерную подачу дыма в коптильную камеру на протяжении длительного периода времени. Это проявляется в однообразной подаче щепы шнеком с электроприводом на нагревательный элемент дымогенератора и ее равномерного тления. Уровень канцерогенов выделяющихся при работе нашего дымогенератора в 4 раза ниже минимально допустимых значений принятых в ЕС в 2014г (новые нормы ЕС).

Объем дымогенератора составляет 2л или 450-500г щепы в зависимости от породы дерева. Время работы дымогенератора на одной загрузке составляет 8-10 часов. Проверено на практике неоднократно.

СЕБЕСТОИМОСТЬ 1часа КОПЧЕНИЯ ПО ЩЕПЕ составляет 3 руб

СЕБЕСТОИМОСТЬ КОПЧЕНИЯ 1 кг продукта в Borniak-150л = 0,5-1руб

СЕБЕСТОИМОСТЬ КОПЧЕНИЯ 1 кг продукта в Borniak -70л = 1-2руб

РЕГУЛИРОВКА ДЫМА

Плотность дыма в коптильной камере регулируется заслонкой выполненной в дымоходе. Также предусмотрен сборник конденсата в небольших количествах образующегося при копчении с внутренней стороны дымохода при условии существенной разницы температур.

БЕЗОПАСНОСТЬ

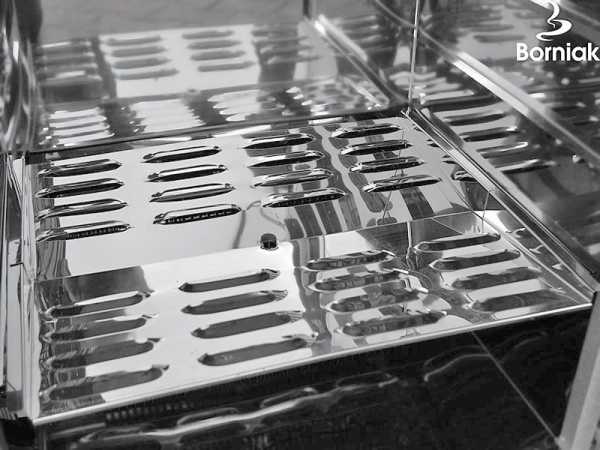

Частью оборудования коптильни является рассеиватель дыма. Он же сборник жира стекающего с продуктов в процессе горячего копчения и попадающего в специальную емкость находящуюся под ним и для этого предназначенную, туда же утилизируется зола от тлеющей щепы в дымогенераторе. Также рассеиватель дыма защищает нагревательные элементы камеры и дымогенератора от попадания жира из продукта и его возгорания.

ПРИСТАВКА ДЛЯ ХОЛОДНОГО КОПЧЕНИЯ

Холодное копчение как мы знаем осуществляется при t не превышающей 26 оС. Для этих целей служит приставка в которой происходит охлаждение дыма. Дымогенератор работает через приставку, тем самым исключается возможность нагревания коптильной камеры от горячего дыма и нагревательного элемента дымогенератора. Гофротруба в комплекте не поставляется в связи с тем, что ее необходимый размер индивидуален, она есть в любом строительном магазине вашего города, стоит не дорого и сложна в транспортировке в нашем случае.

________________________________________

ВЕНТИЛЯТОР

Встраивается временно в коптильную камеру в отверстие предназначенное для дымогенератора на время обсушки продуктов перед копчением. Дымоход при этом открыт для удаления влаги вместе с обменом воздуха. Как известно коптить влажные мясо и рыбу не рекомендуется во избежание их подкисления и неравномерного цветообразования. Также коптильная камера может быть использована как сушильный шкаф для сушки грибов, ягод, овощей и фруктов.

ТЕРМОМЕТР

Идет в комплекте в виде подарка.

borniak.livejournal.com

вентиляторы для коптильни

Вентилятор охлаждения процессора от компьютера, заглушкам ПВХ Ду 108, все это хозяйство с остальными курьера…

Наглядный тест вентиляторов и скорости заполнения коптильной камеры дымом. Надеюсь данное видео поможет…

Новая модель коптильни для холодного и горячего копчения с полезным объемом камеры 200 литров. …

Обзор электростатической коптильни горячего и холодного копчения.

Компоненты для сборки вентиляторного блока: …

Решил сделать коптильню,вентилятор-эжектор срисовал у людей с ютуба ,посмотрим ,что получится. Вентилятор:…

Вентиляторный блок с плавной регулировкой и индикацией для дымогенератора. Может работать от любых источн…

https://www.youtube.com/watch?v=ycfrmx5OAKU&t=3s.

Трех секционный лоток для сбора жира в коптильне позволяет теплу от тэнов проходить сквозь него и не давая…

Всё быстро и просто.Бюджетный вариант.

Представляем вашему вниманию нашу новую работу – Коптильня для холодного и горячего копчения с нержавейкой…

Камера оснащена вентилятором сушки.

На видео обзор электростатической коптильной камеры, которая предназначена для работы на улице, внутри…

Дымогенератор работает на любой щепе, стружках или опилках. Дымогенератор для холодного копчения своими…

Как собрать вентиляторный блок для копчения? Все ответы в этом видео! Компоненты для сборки вентиляторного…

В видео показан пошаговый процесс сборки своими руками компактного (с питанием от USB 5 вольт) вентилятора…

Интересующие вопросы прошу задавать в комментариях к видео.

Подробно – как сделать своими руками аккумуляторный компрессор (вентилятор) для дымогенератора холодного…

Запуск дымогенератора.

зарабатывай на рекламе вместе с AIR -http://join.air.io/airrulit может кому и пригодится. подобный кулер в магазине стоит…

Коптильный шкаф с дымогенератором.Опытным путём достигнута максимальная производительность холодного…

Вентиляторный Блок состоит Вентилятора , модуля повышения напряжения, регулятор оборотов с контролем обор…

Коптильный шкаф для холодного копчения.1 часть Палец вверх – ускорит выход новых видео. Подпишись, чтобы…

Первый запуск коптильни в рабочем режиме – ОТЛИЧНЫЙ РЕЗУЛЬТАТ! За время копчения несколько раз переносил…

Для примерного понимания разницы между различными вентиляторами – провел тест. Надеюсь этот тест помог…

Обзор по изготовлению деревянной коптильни из нержавейки внутри и с вентилятором конвекции. __ Review on production…

Ссылка на регулятор.

В видео показан подробный процесс сборки своими руками высоковольтного генератора для электростатическо…

Подробный процесс сборки регулятора оборотов для кулера или вентилятора 12 вольт. Весь процесс пайки от…

Практическое испытание вентиляторного блока с мотором 0,1А – ТЕСТ ПРОЙДЕН? Видео с тестами разных вентилятор…

Нашел отличное место для заказа вентиляторов оптом. В отличии от других поставщиков, которые за партию…

Электростатическую коптильню, сделанную своими руками, показывает и делится опытом Александр – Минская…

Показываю как устроен вентиляторный блок для дымогенератора холодного копчения. Идея полностью взята…

Как своими руками сделать дымогенератор для холодного копчения из подручных средств за час. Для копчения…

Хорошую коптильню собрал своими руками Энрико, который живет в Григолети (Грузия). Коптильня предназначена…

cs 1.6 mod cs go iniciarbldaoi/.com 10 feiticos de harry potter gta 5 vida real online adicionar listas no kodi partoba 21 instalar freestyle no hd interno meu snapchat fecha sozinho quest para rebornar ragnarok lol como aumentar o fps

debojj.net

вентилятор для коптильни

Вентилятор охлаждения процессора от компьютера, заглушкам ПВХ Ду 108, все это хозяйство с остальными курьера…

Наглядный тест вентиляторов и скорости заполнения коптильной камеры дымом. Надеюсь данное видео поможет…

https://www.youtube.com/watch?v=ycfrmx5OAKU&t=3s.

В видео показан пошаговый процесс сборки своими руками компактного (с питанием от USB 5 вольт) вентилятора…

Обзор электростатической коптильни горячего и холодного копчения.

Решил сделать коптильню,вентилятор-эжектор срисовал у людей с ютуба ,посмотрим ,что получится. Вентилятор:…

Компоненты для сборки вентиляторного блока: …

Вентиляторный блок с плавной регулировкой и индикацией для дымогенератора. Может работать от любых источн…

Трех секционный лоток для сбора жира в коптильне позволяет теплу от тэнов проходить сквозь него и не давая…

На этом видео мы демонстрируем нашу коптильную камеру холодного и горячего копчения с ольховой вагонкой…

Дымогенератор для холодного копчення Приглашаю в свой дневник где собираю самое интересное http://www.liveinternet….

Вентиляторный блок с дисплеем для дымогенератора холодного копчения. Мощный вентилятор, надежный, латунны…

Запуск дымогенератора.

Подробно – как сделать своими руками аккумуляторный компрессор (вентилятор) для дымогенератора холодного…

Как собрать вентиляторный блок для копчения? Все ответы в этом видео! Компоненты для сборки вентиляторного…

На видео обзор электростатической коптильной камеры, которая предназначена для работы на улице, внутри…

Хорошая вещь!

Всё быстро и просто.Бюджетный вариант.

Ссылка на регулятор.

зарабатывай на рекламе вместе с AIR -http://join.air.io/airrulit может кому и пригодится. подобный кулер в магазине стоит…

Коптильный шкаф с дымогенератором.Опытным путём достигнута максимальная производительность холодного…

Новая модель компрессора для дымогенератора. – Обновленный компактный корпус – Встроенные блоки питания…

Интересующие вопросы прошу задавать в комментариях к видео.

Новая модель коптильни для холодного и горячего копчения с полезным объемом камеры 200 литров. …

Вентиляторный Блок состоит Вентилятора , модуля повышения напряжения, регулятор оборотов с контролем обор…

На видео видно почти все, кроме колосника и внутреннего дымохода. Но там ничего секретного нет, выполнены…

Представляем вашему вниманию нашу новую работу – Коптильня для холодного и горячего копчения с нержавейкой…

Коптильный шкаф для холодного копчения.1 часть Палец вверх – ускорит выход новых видео. Подпишись, чтобы…

Доброго все времени суток. Все запчасти приехали к нам, и теперь можно начать сборку, нагнетателя для дымоге…

Практическое испытание вентиляторного блока с мотором 0,1А – ТЕСТ ПРОЙДЕН? Видео с тестами разных вентилятор…

Показываю как устроен вентиляторный блок для дымогенератора холодного копчения. Идея полностью взята…

Описание и видео как делать подобный фен http://oldoctober.com/ru/heat_gan_2/ МУЗЫКУ СО СЛОВАМИ УДАЛИЛ ЮТЮБ ИЗ ЗА НАРУШЕН…

что происходит с дымогенератором какой выбрать вентиляторный блок вентилятор 70х70х30 – https://ru.aliexpress.com/item/CAA-75mm…

Делаю дымо генератор для холодного копчения.

Турбинка для дымогенератора из хлама своими руками.

baixar memu 2016 layout cv9 push 2017 como ativar o advanced systemcare 9 ss iptv panasonic the sims 4 construindo casas mod das sombras minecraft skin scavia r360 mod ets2 1.18 gta fixa samp thug life

debojj.net

Как устроить дымогенератор для холодного копчения своими руками: сборочные чертежи

В продаже имеется много готовых продуктов питания, полученных способом холодного копчения. Проблемы несоблюдения технологических циклов на пищевых предприятиях приводят к тому, что вкус продающихся деликатесов не всегда соответствует ожиданию покупателей. Многие гурманы современного питания приобретают в пользование агрегаты промышленного изготовления, некоторые умельцы делают дымогенераторы коптильни холодного копчения своими руками, что относительно несложно при понимании ситуации и принципа работы устройства.

В последние годы используют химические средства для обработки мясного и рыбного сырья под названием «жидкий дым». Копчения в этом процессе не наблюдается. Продукт замачивается в разведённом растворе на время, затем извлекается готовый «деликатес», который приобрёл соответствующий вкус, цвет и оттенок. Препараты для такого производства имеют испытательные сертификаты и разрешены в качестве воздействующих веществ на продукты питания. Но потребители хотят видеть у себя на столе не химически обработанные продукты, а полученные натуральным способом мясо, сало, сыры и рыбу.

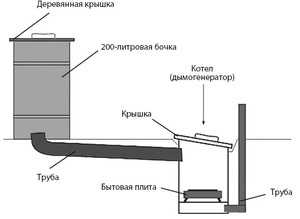

Устройство генератора

Приспособление для холодного копчения и условия его работы относительно простые. Заключаются они в том, что древесное измельчённое топливо тлеет, при этом снижен или полностью отсутствует доступ кислорода. Выделяющийся дым окутывает продукты, которые коптятся с его участием.

Приспособление для холодного копчения и условия его работы относительно простые. Заключаются они в том, что древесное измельчённое топливо тлеет, при этом снижен или полностью отсутствует доступ кислорода. Выделяющийся дым окутывает продукты, которые коптятся с его участием.

Сам генератор является металлической ёмкостью любой формы. У агрегатов промышленного изготовления предусматривается ряд выключателей, термометров и регуляторов. Приспособления для копчения оснащены подающими механизмами для древесных стружек. Приборы поддерживают в камере сгорания определённую температуру, необходимую для процесса тления. Дым поступает в коптильню с продуктами.

Классическая конструкция предполагает удалённые камеры, которые соединяет длинная труба-тоннель для охлаждения выделяющегося дыма. В результате процесса копчения не производится нагревание продуктов, но в итоге получается качественный копчёный деликатес мягкой консистенции.

Состав генератора дыма для холодного копчения

Агрегат можно изготовить своими руками в условиях частного дома, для этого потребуется:

- Камера сгорания, в качестве которой может быть использована любая ёмкость, например, большой металлический термос, огнетушитель, кусок большой по диаметру трубы (около 100 мм). Для работы отверстие с одной стороны заваривается наглухо, а с другой устраивается отверстие для зажигания топлива.

- Вентилятор или насос становится второй деталью генератора дыма. Можно использовать аквариумный насос с мощностью мотора до 6 Вт, чего вполне достаточно для нагнетания свежего воздуха. Иногда умельцы делают компрессор, для которого используют компьютерный вентилятор и небольшую ёмкость из пластика, в днище крепится вентилятор, а на горловине предусмотрена крышка со вставленным туда шлангом.

- Эжектор из труб водопровода с комплектующими переходниками (сгибами, отводами, тройниками и др.). Чертежи сборки можно увидеть в интернете. Место крепления эжектора находится внизу или вверху генератора.

- Шкаф размещения продуктов (коптильню) изготавливают из просторного корпуса старого холодильника, металлического ящика или старой бочки. Собрав всю конструкцию своими руками в соответствии с чертежами, наполнив опилками или стружкой, можно закупать продукты и делать копчёные деликатесы. В летнее время конструкцию размещают в уличных условиях.

- Если коптильня выполнена строго по чертежам, то домочадцы и гости с удовольствием полакомятся копчёным салом, мясом, рёбрышками, птицей или рыбными деликатесами. Чтобы улучшить вкус используют древесину ольхи и вербы.

Принципы работы коптильни

Прежде чем приступить к сборке дымогенератора для холодного копчения своими руками, чертежи которого разрабатываются с учётом потребностей, следует перечислить все свойства правильно сделанной коптильни:

- устройство отлично генерирует дым;

- смолистые продукты распада при горении остаются на стенках камеры дымогенератора;

- для работы насоса или вентилятора потребуется совсем немного электрической энергии;

- работать с таким агрегатом легко и просто.

Использование генератора для копчения продуктов включает следующие этапы:

- поместить продукты в шкаф или развесить их на крючках;

- в приёмное отверстие топочной камеры дымогенератора уложить топливо;

- генератор соединить со шкафом посредством трубы или широкого шланга и начать копчение, осуществив розжиг топлива.

Время приготовления некоторых продуктов питания

Чтобы получить мягкий и насыщенный дымом продукт, следует знать определённое время для его пребывания в коптильне:

- рыба крупных сортов и сало подвергаются копчению до готовности около 24 часов;

- мелкая рыба типа мойвы или бычков приготавливается за 8 часов;

- утка, гусь, окорок свиньи потребуют копчения в течение 30 часов.

Перед тем как поместить продукты в коптильню, их засаливают. Стандартным рецептом является раствор, в который кладут 200 г. поваренной соли на литр воды. После приготовления рассола продукты ставят на огонь и томят так, чтобы вода в сосуде не кипела. Для всех продуктов, кроме сала достаточно около 35-45 минут, а сало находится в горячем растворе около двух часов. В зависимости от вкуса используют различные специи. После выведения из рассола все продукты обсушивают на открытом воздухе.

Как устроить дымогенератор для коптильни холодного копчения своими руками

Варианты по изготовлению различны, но заслуживают внимания следующие советы:

В качестве топки применяется относительно герметичная ёмкость, где при небольшом токе воздуха происходит процесс тления (обычно это измельчённые отходы древесины в виде щепок или опилок). Предусматривают вторую дверцу или заслонку, устроенную специально для регуляции воздушного потока. Нужно постараться создать такой ток воздуха, от которого не горит большой огонь, но при этом его должно быть достаточно для медленного тления топлива и создания дымоходной тяги.

В качестве топки применяется относительно герметичная ёмкость, где при небольшом токе воздуха происходит процесс тления (обычно это измельчённые отходы древесины в виде щепок или опилок). Предусматривают вторую дверцу или заслонку, устроенную специально для регуляции воздушного потока. Нужно постараться создать такой ток воздуха, от которого не горит большой огонь, но при этом его должно быть достаточно для медленного тления топлива и создания дымоходной тяги.

В другом варианте дымогенератора устраивается двухкамерная топка, где под жерлом печи разжигается огонь в открытых условиях. На металлическом листе помещается топливный материал, тот же, что и в обычных случаях. Для образования тяги и служит верхняя коптильня, предназначенная только для дыма. Она наполняется дымом, внутри слоями-ярусами располагаются продукты, которые обдаются копчёным ароматом. Способ образования дыма не влияет на длительность процесса: чтобы получить качественный продукт, следует постоянно контролировать весь процесс копчения.

Копчение относится к энергоёмким процессам, расход топлива достаточный. Можно сделать дымогенератор на электрическом или газовом топливе, но тогда расходы на оплату услуг поставляющих компаний увеличатся.

Коптильня ставится на кирпичное основание, которое заглубляется в землю: если не использовать для установки кирпичи, то от влажности почвы могут возникнуть проблемы. Чертежи по устройству основания можно выполнить своими руками после расчёта ширины и длины камеры. Габариты основания должны быть на 20 см шире камеры с каждой стороны.

Коптильня ставится на кирпичное основание, которое заглубляется в землю: если не использовать для установки кирпичи, то от влажности почвы могут возникнуть проблемы. Чертежи по устройству основания можно выполнить своими руками после расчёта ширины и длины камеры. Габариты основания должны быть на 20 см шире камеры с каждой стороны.

Место должно быть ровным и удобным для работы, его размещают на открытом пространстве без высоких кустов и деревьев. После выбора металлической ёмкости для камеры сгорания, её накрывают куском металла для препятствия выхода дыма. Дымоходный канал устраивается на уровне выше коптильной камеры. Для одинакового распределения и выброса вредных компонентов после сгорания топлива вход делают не менее 20 см.

Самодельную коптильню варят из решётки, на которой вешают крюки для продуктов. Под решёткой прокладывают поддон небольшой высоты, при этом делают щели для вредных дымовых газов между стенками. Сверху всю конструкцию накрывают влажным материалом, например, брезентом, чтобы уберечь продукты от загрязнения. Температуру в камере, сделанной своими руками, измеряют обычным термометром, который крепят на стенках. Для устройства дымогенератора не требуется дорогостоящих строительных материалов, используются предметы, которые в большинстве случаев всегда есть под руками.

Продукты, полученные способом холодного копчения, подлежат длительному хранению. Из-за отсутствия термической обработки в них сохраняются многие питательные вещества. Если у хозяина нет желания делать генератор своими руками, то его приобретают в магазине, благо в продаже есть множество моделей различных размеров.

Использование переносного дымогенератора для коптильни

Из-за больших габаритов самодельные устройства имеют ограниченную зону применения. В некоторых случаях требуется переносная установка, которая берётся с собой на дачу или в другое место. Для таких случаев разработан генератор дыма для коптильной камеры. Устройство позволяет подсоединиться к камере и за небольшой промежуток времени создать большое количество густого дыма. Так как агрегат относится к экономичным устройствам, то эффективная работа устройства организуется с применением небольшого количества топливных ресурсов.

Из-за больших габаритов самодельные устройства имеют ограниченную зону применения. В некоторых случаях требуется переносная установка, которая берётся с собой на дачу или в другое место. Для таких случаев разработан генератор дыма для коптильной камеры. Устройство позволяет подсоединиться к камере и за небольшой промежуток времени создать большое количество густого дыма. Так как агрегат относится к экономичным устройствам, то эффективная работа устройства организуется с применением небольшого количества топливных ресурсов.

Его принципиальное отличие от стационарных приборов заключается в том, что нужна принудительная подача воздушного потока для получения области высокого давления и охлаждения.

Профессиональная коптильная камера с дымогенератором

Заводские агрегаты подобного типа представлены в продаже большим ассортиментом. Добротная продукция, полностью готовая к работе, идёт в комплекте с подробной инструкцией о правилах использования. Вместе с агрегатом продаётся набор различных подвесок и крючков для разных продуктов и их копчения.

Простые модели предусматривают охлаждение дымовых масс посредством прохождения по длинной трубе. Но в небольших компактных моделях дым не может охладиться полностью из-за небольшой протяжённости дымохода, и холодный процесс копчения в идеальном виде получить не удаётся. В таком случае происходит уменьшение времени копчения, но при этом страдает качество продукта.

Водяное охлаждение коптильни

Конструкция охладителя в дымогенераторе предусматривает корпуса, расположенные один внутри другого, при этом во внешнем протекает вода. Чтобы уменьшить её расход, делают небольшой напор, а при потребности не выливают жидкость, а переливают из одного бака в другой. Внутренний корпус является теплообменником с функцией охлаждения дымового потока. Вода делает стенки холодными, а дым от соприкосновения с ними теряет температуру.

Воздушное охлаждение коптильни

В этом варианте предусмотрена змеевидная труба, имеющая из-за изогнутости большую протяжённость. Уменьшение температуры дымового потока происходит за счёт обмена теплом с атмосферными струями. Дымоход выполняют из металла и ограничения по длине для такой конструкции не предусмотрено. Чертежи рассматривают рациональную длину, рассчитанную для каждого отдельного случая.

Несмотря на то что окупаемость промышленного газогенератора большая, так как цены на продукты, приготовленные способом холодного копчения высокие, многие пользователи стараются сделать такое приспособление для копчения своими руками. Можно посмотреть образовательное видео об этом процессе.

instrument.guru

Рециркуляционная система подачи дымовоздушной смеси в коптильную камеру

Использование: изобретение относится к устройстам для приготовления и подачи дымовоздушной смеси в коптильные установки и может быть использовано в пищевой промышленности для производства копченых рыбных и мясных изделий. Цель изобретения – повышение качества дымовоздушной смеси, снижение ее потерь, увеличение производительности коптильной камеры и повышение ее экономичности. Сущность изобретения: устройство содержит коптильную камеру 1, трубу 2 для сброса части дымовоздушной смеси в атмосферу с установкой для очистки смеси 3, рециркуляционный трубопровод с вентилятором 7, в корпус которого вмонтирован патрубок 8 для подачи моющего раствора, смолосборник 9, под которым размещен теплообменник 14, имеющий подвод холодной и горячей воды через трехходовой кран 17. На нагнетательном участке рециркуляционного трубопровода 20, перед коптильной камерой 1, присоединен, образуя эжекторный узел, патрубок 21 для подвода дыма из дымогенератора 22. Снижение загрязнения окружающей среды достигается за счет пропускания дымовоздушной смеси через устройство для очистки смеси 3. 1 з.п. ф-лы, 2 ил.

Изобретение относится к устройству для приготовления и подачи дымовоздушной смеси в коптильную камеру и применяется в пищевой промышленности для производства копченых рыбных и мясных изделий. Известно рециркуляционное устройство для подачи дымовоздушной смеси в коптильную установку [1], содержащее центробежный вентилятор, патрубок подвода дыма из дымогенератора, рециркуляционный трубопровод, трубопровод сброса части смеси в атмосферу и поворотную однолопастную заслонку. Патрубок подвода дыма соединен с рециркуляционным трубопроводом на всасывающей стороне вентилятора, трубопровод сброса – на нагнетательном трубопроводе за вентилятором, с торцовой стороны его максимального радиуса, а ось заслонки закреплена на границе соединения нагнетательного трубопровода и трубы для сброса смеси в атмосферу. Однако такое устройство не обеспечивает эффективную очистку дымовоздушной смеси от частиц смолы и капельно-жидкой фазы, а также их удаление. В результате происходит осаждение жидкой фазы в коpпусе и на рабочем колесе вентилятора, уменьшение проходного сечения, а также снижение производительности вентилятора. Наиболее близкой к предлагаемой является рециркуляционная система подачи дымовоздушной смеси в коптильную установку [2], которая снабжена дополнительным патрубком для подачи моющего раствора в вентилятор, а сам вентилятор установлен так, что торцовая стенка со стороны его максимального радиуса является его нижней стенкой. В устройстве моющий раствор со смолой отбрасывается к торцу кожуха вентилятора и стекает под заслонку регулируемого сброса в смолосборник. Из него смола удаляется в инвентарную емкость, а очищенная от жидкой фазы часть дымовоздушной смеси, поступившая под заслонку, сбрасывается в атмосферу через трубопровод сброса, расположенный на нагнетательном участке рециркуляционного трубопровода за вентилятором. Для разогрева смолы над смолосборником в рециркуляционном трубопроводе установлен электрокалорифер. К недостаткам такого устройства относятся:

потеря полезной производительности вентилятора за счет того, что часть свежей дымовоздушной смеси, образованной непосредственно перед вентилятором при слиянии рециркулирующих газов и горячей дымовоздушной смеси из дымогенератора, безвозвратно теряется при сбросе смеси газов в атмосферу через трубопровод, сразу за вентилятором;

увеличенный расход теплоты и опилок в дымогенераторе, что возникает вследствие необходимости компенсации сброса в атмосферу части подготовленной для подачи в коптильную камеру, но неотработавшей в нем дымовоздушной смеси;

повышенная степень загрязнения вентилятора и увеличение расхода моющего раствора в нем в связи с подачей на вентилятор свежеподготовленной дымовоздушной смеси, в составе которой содержание капельно-жидкой фазы и частиц смолы более высокое, чем в отработанных газах после коптильной камеры;

потеря коптильных веществ в составе свежеподготовленной дымовоздушной смеси при сбросе части ее через трубопровод сброса за вентилятором до коптильной камеры;

значительные потери теплоты и низкая эффективность нагрева смолы электрокалорифером, установленным над смолосборником;

загрязнение атмосферного воздуха вредными компонентами дымовоздушной смеси. Цель изобретения – повышение качества дымовоздушной смеси, снижение ее потерь, увеличение производительности коптильной камеры и повышение ее экономичности. Для этого в рециркуляционной системе подачи дымовоздушной смеси в коптильную камеру, содержащей дымогенератор, центробежный вентилятор, смолосборник с поворотной однолопастной заслонкой, трубку для сброса части дымовоздушной смеси в атмосферу, предусмотрены следующие конструктивные отличия: патрубок для подвода дыма из дымогенератора оснащен регулирующим шибером, подведен к рециркуляционному трубопроводу на нагнетательной стороне вентилятора выполнен на выходном конце изогнутым так, что стена конфузора размещена по касательной к стенке патрубка, т.е. образует эжекторный узел. Смолосборник оснащен каплеотбойником, выполненным в виде перфорированного листа, и теплообменником в виде изогнутых оребренных труб, к которому подведена холодная горячая вода или пар. Выбор режима работы теплообменника осуществляется трехходовым краном. Труба для сброса части дымовоздушной смеси в атмосферу размещена на коптильной камере содержит регулировочный шибер. Кроме того на трубе установлено устройство для очистки газов, например установка термоокислительного обезвреживания. На фиг. 1 схематически показана предлагаемая рециркуляционная система подачи дымовоздушной смеси в коптильную камеру, общий вид; на фиг.2 – инжекционный узел. Устройство содержит коптильную камеру 1, трубу 2 для сброса части дымовоздушной смеси в атмосферу, с установкой очистки газов 3 и регулировочным шибером 4. К коптильной камере присоединен рециркуляционный трубопровод (всасывающий участок) 5 с регулировочным шибером 6. Другой конец всасывающего участка рециркуляционного трубопровода 5 соединен с всасывающим отверстием вентилятора 7, в корпус которого вмонтирован патрубок 8 для подачи моющего раствора. К нижней стенке вентилятора примыкает смолосборник 9 с поворотной однолопастной заслонкой 10, каплеотбойником 11, выполненным в виде перфорированного листа, расположенного за поворотной заслонкой 10, трубой 12 для слива смолы и инвентарной емкостью 13 для сбора смолы. Под смолосборником размещен теплообменник 14, выполненный в виде изогнутых оребренных труб, один конец 15 которых соединен со сливом воды, а другой конец 16 – с трехходовым краном 17, содержащим патрубок 18 для подачи горячей воды и патрубок 19 для подачи холодной воды. Нагнетательный участок рециркуляционного трубопровода 20 соединен одним концом с вентилятором 7, а другим – с коптильной камерой 1. Непосредственно перед коптильной камерой к нагнетательному участку рециркуляционного трубопровода 20 присоединен патрубок 21 для подвода дыма из дымогенератора 22 по трубопроводу 23, в котором установлен регулировочный шибер 24. В месте присоединения патрубка 21 внутри рециркуляционного трубопровода устанавливается конфузор 25, при этом патрубок 21 для подвода дыма проходит по касательной к стенке конфузора и направлен выходным отверстием в сторону движения газов. Устройство работает следующим образом. Рециркуляционная часть дымовоздушной смеси, отработавшая в коптильной камере 1, поступает из камеры 1 во всасывающий рециркуляционный трубопровод 5 в количестве М1, (кг), регулируемом путем изменения положения шибера 6, под разрежением, создаваемым вентилятором 7. Смесь поступает в вентилятор 7, где за счет турбулентного движения и давления среды возникают условия для коагуляции и образования капельно-жидкой фазы, включающей смолистые вещества, частицы жира, вынесенные из коптильной камеры, и коллоидные частицы дисперсной фазы. Под воздействием центробежных сил они отбрасываются, как более тяжелые, к торцовой стенке кожуха вентилятора и вместе с частью газовоздушной смеси выходят из вентилятора под заслонку 10 и попадают в смолосборник 9. Жидкая фаза накапливается в смолосборнике, а из газа, попавшего в него, продолжает конденсироваться капельно-жидкая фаза. Для интенсификации процесса охлаждения газа трехходовой кран 17, присоединенный к патрубку 16 теплообменника 14, может устанавливаться в положение, обеспечивающее подачу холодной воды в теплообменник. Через патрубок 15 использованная вода смывается в систему обратного водоснабжения. Отделение капель смолы и выпуск газов из смолосборника в рециркуляционный трубопровод 20 осуществляется через каплеотбойник 11, выполненный в виде перфорированного листа, расположенного за поворотной заслонкой 10. Для слива жидкой фазы трехходовой кран 17 устанавливается в положение, обеспечивающее подачу горячей воды или пара через патрубок 18 в теплообменник. При этом жидкая фаза стекает по трубе 12 в инвентарную емкость 13. При сильном загрязнении вентилятора в него через патрубок 8 вводят моющий раствор, удаление которого вместе со смолой также производится по вышеописанной схеме через смолосборник. Для приготовления дымовоздушной смеси необходимого состава и температуры в напорный рециркуляционный трубопровод 20 непосредственно перед коптильной камерой 1 через патрубок 21 вводят дым, приготовленный в дымогенераторе 22 в количестве М2 (кг). Регулировка количества вводимого дыма производится путем регулирования мощности дымогенератора и изменением положения шибера 24 на трубопроводе 23. Ввод дыма осуществляется через эжекторное устройство, состоящее из конфузора 25, установленного в рециркуляционном трубопроводе 20, и патрубка 21 для подвода дыма, присоединенного к рециркуляционному трубопроводу по касательной к стенке, образующей конфузор 25, направленного выходным отверстием в сторону движения газов по трубопроводу 20. Свежеподготовленная газовоздушная смесь под напором вентилятора направляется в коптильную камеру 1. Часть отработанных газов, эквивалентная количеству дыма М2, поступившего из дымогенератора, удаляется из коптильной камеры через трубу 2 в установку 3 для очистки, а затем в атмосферу. Количество удаляемых газов регулируется шибером 4 на трубопроводе. Другая часть газов в количестве М1, поступает после коптильной камеры в рециркуляционный всасывающий трубопровод 5. Цикл повторяется. Исследование процессов копчения показывает, что доля дымовоздушной смеси, полезно используемая при копчении, составляет от 20 до 40%. Поэтому большую часть дымовоздушной смеси можно направлять на рециркуляцию (80-60% ). Количество свежего дыма, вводимого в рециркулирующие газы из дымогенератора, определяется из условия поддержания необходимой температуры и концентрации коптильных веществ, и эквивалентно количеству отработанных газов, выводимых из контура циркуляции через трубопровод сброса. Предлагаемый ввод дымовых газов непосредственно перед коптильной камерой в нагнетательный рециркуляционный трубопровод через эжекторный узел позволяет снизить расход газов, проходящих через вентилятор, уменьшить потери давления, а значит уменьшить потребляемую мощность. При сохранении мощности электродвигателя предлагаемое устройство позволяет увеличить производительность коптильной установки.

Формула изобретения

1. РЕЦИРКУЛЯЦИОННАЯ СИСТЕМА ПОДАЧИ ДЫМОВОЗДУШНОЙ СМЕСИ В КОПТИЛЬНУЮ КАМЕРУ, содержащая дымогенератор, центробежный вентилятор, смолосборник с поворотной однолопастной заслонкой, патрубок для подачи моющего раствора в вентилятор, патрубок для подачи дыма из дымогенератора, рециркуляционный трубопровод и трубу для сброса части дымовоздушной смеси в атмосферу, отличающаяся тем, что, с целью повышения качества дымовоздушной смеси, снижения ее потерь, увеличения производительности коптильной камеры и повышения ее экономичности, в рециркуляционном трубопроводе на нагнетательной стороне вентилятора установлен конфузор, а патрубок для подачи дыма соединен с рециркуляционным трубопроводом в месте расположения конфузора, снабжен регулирующим шибером и выполнен на выходном конце изогнутым так, что стенка конфузора размещена по касательной к стенке патрубка, при этом смолосборник оснащен каплеотбойником в виде перфорированного листа, расположенного за однолопастной заслонкой, и теплообменником, укрепленным под каплеотбойником и выполненным в виде изогнутых оребренных труб, один конец которых соединен со сливом, а другой с помощью трехходового крана – с системой подачи горячей воды или пара и холодной воды, причем в месте выхода рециркуляционного трубопровода из коптильной камеры установлен регулирующий шибер, а труба для сброса части дымовоздушной смеси в атмосферу соединена с коптильной камерой и имеет регулирующий шибер, а в рециркуляционном трубопроводе на выходе из коптильной камеры также установлен регулирующий шибер. 2. Система по п.1, отличающаяся тем, что труба для сброса части дымовоздушной смеси снабжена устройством для очистки смеси.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Номер и год публикации бюллетеня: 27-2000

Извещение опубликовано: 27.09.2000

bankpatentov.ru

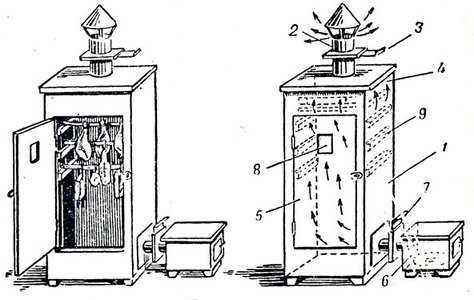

Термокоптильная установка

Изобретение относится к термической обработке пищевых продуктов и может быть использовано в консервации мяса, колбасных изделий и рыбы. Термокоптильная установка содержит теплоизолированную камеру с дверцей, внутри которой установлен кожух прямоугольной формы с перфорированными панелями. Вентилятор размещен в рециркуляционных коллекторах. Эжектор, сопряженный с кожухом, установлен на всасывающем окне вентилятора. Внутри кожуха расположены жиклер коптильного препарата и форсунка для вспрыскивания воды. Воздуховод выполнен в виде колена с отстойником и штуцером для слива конденсата. Термокоптильная установка позволяет расширить технологию термической обработки пищевых продуктов, производить паровоздушную термообработку, горячее и холодное копчение, не снижая качества обрабатываемого продукта. 1 з.п.ф-лы, 2 ил.

Изобретение относится к области удовлетворения жизненных потребностей человека, в частности, к термической обработке пищевых продуктов, и может быть использовано в консервации мяса, колбасных изделий и рыбы.

Известно устройство для термической обработки колбасных изделий, включающее термоизолированную камеру с дверцей, кондиционер с вентилятором, а также приточный и вытяжной воздуховоды, имеющие кожухи прямоугольного сечения с перфорированными панелями, в котором кондиционер снабжен обводным воздуховодом с регулирующими заслонками, соединяющим вентилятор непосредственно с вытяжным воздуховодом, при этом приспособление для охлаждения расположено в верхней части камеры вдоль приточного воздуховода и снабжено вертикально расположенными трубопроводами, смонтированными между рядами отверстий панелей. (Авторское свидетельство СССР N 733609. Устройство для термической обработки колбасных изделий. МПК A 23 B 4/04. БИ N 18, 1980 г.). Данное устройство позволяет производить термическую обработку колбасных изделий в паровоздушной среде и исключает копчение мясопродуктов и рыбы в дымовоздушной среде. Известно устройство для термической обработки пищевых продуктов, содержащее камеру, нагреватель, разделительные вертикальные перегородки, съемное приспособление для размещения продукта, коллекторы для нагнетания и отвода воздуха и разбрызгивания воды, установленные с зазором относительно приспособления для размещения продукта. (Авторское свидетельство СССР N 1563654 A1. Устройство для термической обработки пищевых продуктов. МПК A 23 B 4/03. БИ N 18, 1990 г.). Это устройство предназначено для термической обработки пищевых продуктов горячей паровой ванной, но исключает термокопчение их в дымовоздушной среде. Известно устройство для копчения пищевых продуктов, содержащее термоизолированную камеру с системой подачи и отвода рабочей смеси в виде приточных и рециркуляционного коллекторов, калорифер, вентилятор, дымогенератор и распределительный механизм, выполненный в виде заслонки и установленный в месте соединения вентилятора с приточными коллекторами с возможностью качательного движения. (Авторское свидетельство СССР N 944525. Устройство для копчения пищевых продуктов. МПК A 23 B 4/04. БИ N 27, 1982 г.). Данное устройство позволяет производить термокопчение пищевых продуктов в дымовоздушной среде. Данное устройство принято за прототип. Недостатком взятого за прототип устройства является невозможность термической обработки мясных изделий и рыбы в паровоздушной среде. Задачей, на решение которой направлено заявляемое изобретение, является создание конструкции термокоптильной установки, позволяющей производить как термическую обработку пищевых продуктов из мяса и рыбы в паровоздушной среде, так и горячее и холодное копчение в дымовоздушной среде, с заданием режимов (температуры, времени и цикла) и управлением процесса термообработки. Решение поставленной задачи, обеспечивающей получение заданного технического результата, заключается в следующем. Термокоптильная установка содержит теплоизолированную камеру с дверцей. Внутри камеры установлен кожух прямоугольной формы с перфорированными панелями, образующий с боковыми стенками камеры каналы для потока рабочей среды. Панели кожуха имеют направленные в сторону каналов диффузорные щели, последние перекрываются подвижными шиберами, смонтированными на панелях. В верхней части камеры установлен вентилятор, размещенный в рециркуляционных коллекторах. На всасывающем окне вентилятора установлен эжектор, сопряженный с кожухом, в котором расположены жиклер коптильного препарата и форсунка для вспрыскивания воды в камеру. Между боковыми стенками камеры и панелями кожуха установлены калориферы, перекрывающие каналы в верхней их части. В задней стенке камеры образовано отверстие для отвода рабочей среды из камеры, сопряженное с воздуховодом, выполненным в виде колена с отстойником и штуцером для слива конденсата, а в воздуховоде установлена заслонка с возможностью регулирования выброса рабочей среды на утилизацию. Внутри кожуха расположен контейнер для размещения продукта, а камера соединена с дымогенератором, на выходе которого смонтирован искрогаситель, к последнему присоединен фильтр очистки дыма, выход которого соединен с жиклером посредством воздуховода с системой заслонок для регулирования температуры и концентрации коптильного препарата при подаче в камеру и сбрасывания его на утилизацию. В камере установлены датчики температуры рабочей среды и продукта, соединенные с пультом задания режима и управления процессом термообработки. На задней стенке снаружи камеры смонтирован охладитель дыма, выход которого соединен с жиклером посредством коллектора, установленным на воздуховоде после системы заслонок. На воздуховоде размещено распределительное устройство, один выход которого соединен с входом в охладитель дыма, другой с жиклером через коллектор, а вход с системой заслонок. Отличие заявляемого изобретения относительно аналога, принятого за прототип, состоит в том, что внутри камеры установлен кожух прямоугольной формы с перфорированными панелями, образующий с камерой каналы для потока рабочей среды, вентилятор размещен в рециркуляционных коллекторах, а на всасывающем окне вентилятора установлен эжектор, сопряженный с кожухом, в котором расположены жиклер коптильного препарата и форсунка для вспрыскивания воды, панели кожуха имеют направленные в сторону каналов диффузорные щели, последние перекрываются подвижными шиберами, смонтированными на панелях, в задней стенке камеры образовано отверстие, соединенное с воздуховодом, в котором установлена заслонка с возможностью регулирования выброса рабочей среды на утилизацию по воздуховоду, выполненному в виде колена с отстойником и штуцером для слива конденсата, на выходе дымогенератора смонтирован искрогаситель, к последнему присоединен фильтр очистки, выход которого соединен с жиклером посредством воздуховода с системой заслонок для регулирования температуры коптильного препарата при подаче в камеру и сбросе его на утилизацию, при этом в камере установлены датчики температуры рабочей среды и продукта, соединенные с пультом задания режима и управления процессом термообработки; что на камере смонтирован охладитель дыма, выход которого соединен с жиклером посредством коллектора, установленным на воздуховоде, на последнем размещено распределительное устройство, один выход которого соединен с входом в охладитель дыма, другой с жиклером через коллектор, а вход с системой заслонок. На фиг. 1 представлена схема термокоптильной установки, вид спереди, на фиг. 2 – сбоку. Термокоптильная установка содержит теплоизолированную камеру 1. (Фиг. 1). Внутри камеры установлен кожух 2 прямоугольной формы, панели которого имеют диффузорные щели 3, перекрываемые подвижными шиберами 4. В верхней части камеры 1 установлен вентилятор 5, размещенный в рециркуляционных коллекторах 6. На всасывающем окне вентилятора 5 установлен эжектор 7, сопряженный с кожухом 2. В эжекторе 7 расположены жиклер 8 и форсунка 9. Между боковыми стенками камеры 1 и панелями кожуха 2 установлены калориферы 10. В задней стенке камеры 1 образовано отверстие 11 для отвода рабочей среды из камеры 1. Внутри кожуха 2 расположен контейнер 12 для размещения продукта. В камере 1 установлены датчики температуры рабочей среды 13 и продукта 14, соединенные с пультом 15 задания режима и управления процессом термообработки. Отверстие 11 в камере 1 соединено с воздуховодом 16, выполненным в виде колена с отстойником 17 и штуцером 18 для слива конденсата, а в воздуховоде 16 установлена заслонка 19 с возможностью регулирования выброса рабочей среды на утилизацию. (Фиг. 2). Камера 1 имеет дверцу 20. Жиклер 8 соединен с дымогенератором 21, на выходе которого смонтирован искрогаситель 22, к последнему присоединен фильтр 23 очистки дыма, выход которого соединен с жиклером 8 посредством воздуховода 24 с системой заслонок 25 для регулирования температуры и концентрации коптильного препарата при подаче в камеру 1 и сбрасывании его на утилизацию. На задней стенке снаружи камеры 1 смонтирован охладитель 26 дыма, выход которого соединен с жиклером 8 посредством коллектора 27, установленным на воздуховоде 28 после системы заслонок 25. На воздуховоде 28 размещено распределительное устройство 29, один выход которого соединен с входом в охладитель 26 дыма, другой с жиклером 8 через коллектор 27, а вход с системой заслонок 25. Термокоптильная установка работает следующим образом. Продукт помещают в контейнер 12 и последний устанавливают в камеру 1 между панелями кожуха 2 прямоугольной формы. Датчик 14 размещают в продукте, а камеру 1 закрывают дверцей 20. Заслонка 19 закрывает отверстие 11, исключая выброс рабочей среды из камеры 1 на утилизацию. Включают вентилятор 5 и калориферы 10. Внутри камеры 1 происходит рециркуляция воздуха, в результате чего воздух засасывается через эжектор 7, нагнетается вентилятором 5 через рециркуляционные коллекторы 6, проходя через калориферы 10, нагревается и поступает через каналы между панелями кожуха 2 и стенками камеры 1, часть которого проходит через диффузорные щели 3, а оставшаяся часть через центральные области камеры 1 снизу вверх, вследствие чего проникает внутрь контейнера 12, нагревая размещенный в нем продукт. Поток рабочей среды через диффузорные щели 3 регулируется перекрыванием их подвижными шиберами 4, закрепленными на панелях кожуха 2. При достижении заданной температуры, определяемой датчиком 13, с помощью электроклапана осуществляются вспрыски воды в камеру 1 через форсунку 9 по командам от пульта управления 15, при этом заслонка 19 приоткрывается и происходит выброс части рабочей среды из камеры 1 через отверстие 11 по воздуховоду 16 на утилизацию. Конденсат, образующийся в воздуховоде 16, сепарируется в капли, которые стекают вниз и собираются в отстойнике 17, периодически удаляется через штуцер 18. При достижении заданной температуры в продукте, определяемой датчиком 14, калориферы 10 отключаются, заслонка 19 открывается, холодный воздух через систему заслонок 25, минуя охладитель 26 посредством перекрытия заслонки в распределительном устройстве 29, по жиклеру 8 всасывается эжектором 7 с помощью вентилятора 5 и через рециркуляционные коллекторы 6 поступает в камеру 1, охлаждая ее. Горячая паровоздушная среда вытесняется из камеры 1 через отверстие 11 на утилизацию. Так происходит термическая обработка пищевых продуктов в паровоздушной среде. При горячем копчении, наряду с вентилятором 5 и калориферами 10, включается в работу дымогенератор 21. Под воздействием вакуума, создаваемого вентилятором 5 в эжекторе 7, через жиклер 8 и систему подвода коптильного препарата, последний высасывается из дымогенератора 21, дым из которого сначала проходит через искрогаситель 22, затем через фильтр 23 очистки дыма и по воздуховоду 24 попадает в систему заслонок 25, в которой приток холодного воздуха и выход дыма на утилизацию перекрываются заслонкой. Горячий коптильный препарат, минуя охладитель 26, через воздуховод 28 и коллектор 27 проходит в жиклер 8. Затем, перемешиваясь с воздухом, поступаемым в эжектор 7, вместе с коптильным препаратом образует рабочую смесь, последняя проходит через рециркуляционные коллекторы 6 и нагреваясь в калориферах 10 снова поступает в контейнер 12, расположенный внутри кожуха 2 в камере 1. Часть рабочей смеси удаляется через отверстие 11 в задней стенке камеры 1, а другая часть устремляется в эжектор 7, обогащаясь коптильным препаратом из жиклера 8. При необходимости уменьшения концентрации коптильного препарата, последний дополняется холодным воздухом из системы заслонок 25. Контроль и управление процессом горячего копчения осуществляется от пульта 15. При холодном копчении калориферы 10 выключаются из работы, а заслонка распределительного устройства 29 закрывает прямой проход и направляет коптильный препарат в охладитель 26, из которого холодный дым через коллектор 27 устремляется в жиклер 8 под воздействием вакуума, создаваемого вентилятором 5 в эжекторе 7, и далее через рециркуляционные коллекторы 6, диффузорные щели 3 и снизу кожуха 2 и контейнера 12 в камеру 1. При необходимости коптильный препарат удаляется на утилизацию через систему заслонок 25. Предлагаемая термокоптильная установка позволяет расширить технологию термической обработки пищевых продуктов, а именно, производить паровоздушную термообработку, горячее и холодное копчение, не снижая качества обрабатываемого продукта. На предлагаемую термокоптильную установку разработана рабочая конструкторская документация, изготовлен и опробован опытный образец. Патентование за рубежом не предполагается.Формула изобретения

1. Термокоптильная установка, содержащая теплоизолированную камеру с дверцей, системы подачи и отвода рабочей среды, вентилятор, рециркуляционные коллекторы, калорифер, контейнер для размещения продукта, соединенный с камерой дымогенератор и заслонку, отличающаяся тем, что внутри камеры установлен кожух прямоугольной формы с перфорированными панелями, образующий с камерой каналы для потока рабочей среды, вентилятор размещен в рециркуляционных коллекторах, а на всасывающем окне вентилятора установлен эжектор, сопряженный с кожухом, в котором расположены жиклер коптильного препарата и форсунка для впрыскивания воды, панели кожуха имеют направленные в сторону каналов диффузорные щели, последние перекрываются подвижными шиберами, смонтированными на панелях, в задней стенке камеры образовано отверстие, соединенное с воздуховодом, в котором установлена заслонка с возможностью регулирования выброса рабочей среды на утилизацию по воздуховоду, выполненному в виде колена с отстойником и штуцером для слива конденсата, на выходе дымогенератора смонтирован искрогаситель, к последнему присоединен фильтр очистки, выход которого соединен с жиклером посредством воздуховода с системой заслонок для регулирования температуры коптильного препарата при подаче в камеру и сбросе его на утилизацию, при этом в камере установлены датчики температуры рабочей среды и продукта, соединенные с пультом задания режима и управления процессом термообработки. 2. Термокоптильная установка по п.1, отличающаяся тем, что на камере смонтирован охладитель дыма, выход которого соединен с жиклером посредством коллектора, установленным на воздуховоде, на последнем размещено распределительное устройство, один выход которого соединен с входом в охладитель дыма, другой – с жиклером через коллектор, а вход – с системой заслонок.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru