Температурный режим работы холодильной машины – Оптимальные режимы работы холодильных установок

14. Оптимальный режим и регулирование работы холодильной установки

При регулировании холодильной установки стремятся поддерживать оптимальный режим ее работы, под которым следует понимать не только наиболее экономичный режим, но и безопасный и обеспечивающий долговечность оборудования. Достигается он установлением и поддержанием оптимальных перепадов температур между средами в теплообменных аппаратах, оптимального перегрева пара на всасывающей стороне и определенной температуры перегрева на нагнетательной стороне компрессора.

Экономически целесообразному перепаду температур в тепло-обменных аппаратах соответствует наименьшая сумма расходов, отнесенная или к единице произведенного, холода или к единице продукции, выпускаемой предприятием. Здесь всегда приходится сталкиваться с тем, что увеличение перепада температур вызывает

возрастание энергетических затрат, но в то же время способствует уменьшению первоначальных затрат на оборудование (благодаря уменьшению металлоемкости) и снижению других расходов (см. гл. 4).

Оптимальные перепады температур претерпевают изменения в связи с изменением стоимости энергоэнергии, воды, металлов и т. п. Зависят они также от размеров аппаратов, их назначения в различных производствах и свойств теплообменивающихся сред. В некоторых случаях специфические требования, например к компактности, установки, заставляют добиваться уменьшения размеров аппарата за счет увеличения разности температур. Для повышения скорости проведения технологического процесса необтемпературах конденсации и охлаждаемого объекта (/,, =я — 20° С) при данном компрессоре и данном испарителе самоустанавлинается температура кипения t0 = —30° С, обусловливая оптимальный перепад температур равный 10° С. В ряде случаев персонал может устанавливать перепады температур, отклоняющиеся от. проектных, для решения возникших производственных задач, например для ^ускорения процесса охлаждения путем включения дополнительных компрессоров.

Рассмотрим наиболее важные параметры работы холодильной установки.

1. Температура кипения. Обычно при проектировании испарителей для охлаждения воздуха принимают разность между температурой воздуха и температурой кипения хладагента (а при охлаждении посредством хладоносителей —средней температурой хладоносителя) в пределах 7—10° С; при проектировании испарителей для охлаждения жидкостей принимают среднюю разность температур между охлаждаемой жидкостью и кипящим рабочим телом в пределах 4—6° С. В связи с этим при охлаждении посред-

ством хладоносителя средняя разность температур между воздухом охлаждаемого помещения и температурой кипения рабочего тела оказывается в пределах 11—16° С. В ряде случаев экономически оправданными являются температурные напоры 5° С (фруктовые камеры), 12—20° С (судовые холодильные установки). Технико-экономические расчеты, проведенные проф. А. А. Гоголиным, показывают, что наиболее целесообразным является температурный напор для аммиачных испарителей 3—4° С, для хладоновых — 4—5° С. Поскольку эти значения получены на основе технико-экономических расчетов для конкретных условий, они не универсальны. В процессе эксплуатации величина температурного напора зависит в основном от состояния теплопередающей поверхности, заполнения испарителя хладагентом и соответствия между производительностью компрессора и испарителя.

В ряде случаев при более низких температурах кипения происходит не только ускорение технологического процесса и улучшение качественных показателей, но и снижение себестоимости продукции. Поэтому было бы неправильным ограничивать работу холодильной установки на заданной (проектной) температуре кипения, например при наличии резерва компрессоров, позволяющего работать при более низких температурах кипения. Таким образом, при определении режима холодильной установки выбор оптимальной температуры кипения в рабочих условиях должны определять исходя из минимальной стоимости готовой продукции, П(|дм(‘|м пюшуйся обработке искусственным холодом.

2. Темпермтура конденсации. Разность между температурой конденсации и средней температурой воды обычно принимается при расчетах равной 4—6° С, что соответствует температуре конденсации, которая на 2—4° С выше температуры воды, выходящей из конденсатора. Нагрев воздуха в воздушных конденсаторах принимается равным 5—6° С, а температурный перепад—в пределах 6—9° С. Имеется тенденция к снижению температурного перепада и, как показывают расчеты, в аммиачных кожухотрубных конденсаторах этот перепад при стоимости электроэнергии 1—• 2,5 коп./(кВт-ч) следует принимать равным от 2 до 3° С.

В эксплуатационных условиях температура конденсации может быть понижена путем пуска дополнительных водяных насосов, вентиляторов градирни или вентиляторов секций воздушных конденсаторов. В этом случае возрастает расход электроэнергии на работу вспомогательного оборудования, но будет достигнуто снижение расхода электроэнергии на работу компрессора. Таким образом, при эксплуатации холодильных установок следует решать задачу о наиболее целесообразном количестве включенных компрессоров и вспомогательного оборудования. Следует иметь в виду, что верхний предел температуры конденсации для аммиачных компрессоров по ГОСТ 7475—68 составляет 40° С и ограничен условиями прочности элементов оборудования. Превышение может вызвать опасные последствия.

3. Перегрев пара, всасываемого в компрессор. Перегрев пара, т. е. разность между температурой пара, поступающего в компрессор, и температурой кипения, связан с изменением подачи рабочего тела в испарительную систему. Для аммиачных холодильных машин оптимальным является перегрев всасываемого пара по отношению к температуре кипения на 5—15° С. При этих значениях перегрева обеспечивается сухой ход компрессора и максимальное значение коэффициента подачи (рис. 14.4, кривая 1). В хла-доновых холодильных установках, оборудованных теплообменниками, перегрев пара находится в пределах 10—45° С, поскольку коэффициент подачи в этом случае с увеличением перегрева продолжает расти (рис. 14.4, кривая 2).

Контроль за состоянием всасываемого пара осуществляется при помощи термометра, установленного на всасывающем трубопроводе перед запорным вентилем компрессора, путем сравнения его показаний с температурой кипения, определяемой по температурной шкале манова-куумметра, измеряющего давление, а следовательно, и температуру кипения в испарителе. Так как величина перегрева численно невелика, то возможны большие ошибки при ее измерении. Так,” при установке термометра в непосредственной близости от компрессора показания могут быть завышены в результате теплопритока, поступающего от компрессора по стенке трубы; при измерении температуры кипения с помощью манометра, установленного на компрессоре, будет получено заниженное ее значение из-за падения давления во всасывающем трубопроводе. Чтобы получить более правильные данные о температуре всасываемого пара, следует ее измерять в трубопроводе на расстоянии не менее 400—600 мм от запорного всасывающего вентиля, а давление кипения в испарителе измерять манометром, установленным в непосредственной близости к испарителю.

В установках, работающих с насосной подачей хладагента к испарителям, перегрев на всасывании бывает минимальным и зависит только от теплопритоков к всасывающему трубопроводу между циркуляционным ресивером и компрессором. В безнасбс-ных системах он зависит от степени заполнения испарителей хладагентом. Увеличение перегрева свидетельствует о недостаточной подаче жидкого хладагента в испарительную систему и недостаточном заполнении охлаждающих приборов. Если в испарительную систему подается больше жидкого хладагента, чем его испаряется, то уровень жидкого хладагента в испарителе повышается

и часть его может быть выброшена из испарителя во всасывающий трубопровод. Попадание в компрессор жидкости вместе с паром вызывает влажный ход, который может закончиться гидравлическим ударом.

4. Температура переохлаждения. Жидкий хладагент, переохлаждается в самих конденсаторах, переохладителях, регенеративных теплообменниках, промежуточных сосудах. Температура переохлажденной жидкости становится ниже температуры конденсации и бывает на 2—3° С выше температуры поступающей на переохладитель воды. Поэтому на переохладитель целесообразно подавать наиболее холодную воду, например свежую воду, идущую на пополнение системы оборотного водоснабжения. Переохлаждение жидкого хладагента перед регулирующим вентилем приводит к увеличению холодильного коэффициента за счет уменьшения потерь при дросселировании. Для аммиака это увеличение составляет примерно 0,4% на каждый градус снижения температуры жидкости.

Переохлаждение приводит к увеличению холодопроизводитель-ности установки, причем оно происходит без дополнительной затраты электроэнергии на работу компрессора. В двухступенчатых холодильных установках дополнительное переохлаждение жидкого хладагента происходит в змеевике промежуточного сосуда. Температура жидкого аммиака, выходящего из змеевика промежуточного сосуда, на 2—3° С выше температуры кипения и промежуточном сосуде. Эта разность температур зависит главным ofip.-rioM от уровня жидкого ^ммиака в промежуточном сосуде, количества масла, находящегося в нем, и расхода жидкого аммиака через змеевик.

5. Температура пара, выходящего из компрессора. В отличие оТ перегрева на всасывании перегрев пара после компрессора всегда вреден. Перегрев всасываемого пара зависит от температур кипения и конденсации и, кроме того, от ряда отклонений действительного процесса в компрессоре, от теоретического, в связи с чем температура нагнетания изменяется в широких пределах.

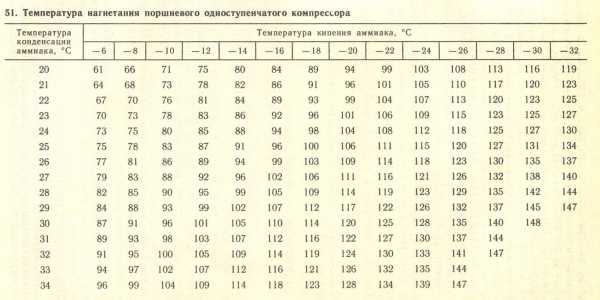

Наблюдение за температурой перегрева пара на нагнетательной стороне компрессора является необходимым. Сравнение теоретической температуры пара в конце адиабатного сжатия в компрессоре с действительной температурой пара, выходящего из компрессора, позволяет с некоторым приближением определить состояние пара, всасываемого в компрессор; резкое падение температуры на нагнетательной стороне компрессора является признаком наступления влажного хода. Кроме того, по температуре перегрева могут быть обнаружены нарушения нормальной работы установки (см. § 14.5). Температура пара на нагнетательной стороне компрессора может быть приближенно определена по эмпирической формуле

где /0 —температура кипения, °С; tK — температура конденсации, °С.

По этой зависимости могут быть получены удовлетворительные результаты при изменении температуры кипения от —5 до —25° С и температуры конденсации от 25 до 40° С при всасывании сухого насыщенного пара.

Наблюдение за температурой пара, выходящего из компрессора, позволяет судить об эффективности и безопасности работы холодильной машины. Высокая температура сжатия ведет к образованию нагара на клапанах и отсюда к неплотности их посадНй, повышает испаряемость масла и может привести к вспышке его, а следовательно, и к взрыву компрессора. Температура вспышки смазочных масел, применяемых для аммиачных холодильных компрессоров, около 160° G. Поэтому установлена предельная температура пара, выходящего из аммиачного компрессора: 150 G для бескрейцкопфных и оппозитных и 135° G — для горизонтальных компрессоров.

studfiles.net

6.2. Оптимальный режим работы холодильной установки

Оптимальным называется режим работы, при котором стоимость эксплуатации минимальна, обеспечена долговечность машин и аппаратов и безопасность работы всей холодильной установки.

Наиболее экономичен режим работы установки, когда температура кипения максимально высокая, а температура конденсации — низкая.

В теплообменных аппаратах и охлаждаемых помещениях для обеспечения нормального теплообмена между средами сохраняется определенная разность температур или температурный напор. Величина температурного напора зависит от соответствия производительности компрессоров и поверхности теплопередачи аппаратов тепловой нагрузке на испарительную систему, а также от различного рода неполадок в работе установки. Повышение температуры кипения и понижение температуры конденсации могут быть достигнуты за счет увеличения размеров или количества теплообменных аппаратов, расхода воды, затрат на работу дополнительных насосов и вентиляторов.

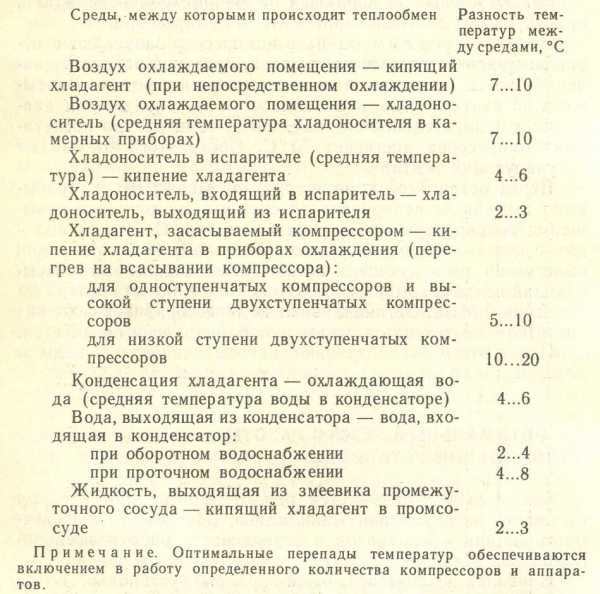

К основным затратам относятся расход электроэнергии и воды. На основании опыта проектирования и эксплуатации холодильных установок определены оптимальные перепады между средами в теплообменных аппаратах и оптимальные перегревы хладагента, при которых стоимость эксплуатации минимальна:

Температура кипения определяется по двухшкальному мановакуумметру, установленному на испарителе или в непосредственной близости от него. Повышение температуры кипения на один градус приводит к увеличению холодо-производительности установки на 4—5 % и уменьшению относительного расхода электроэнергии на 2—3,5%.

Температура конденсации определяется по температурной шкале манометра, установленного на конденсаторе. Снижение температуры конденсации на один градус приводит к увеличению холодопроизводительности на 1—2 % и уменьшению относительного расхода электроэнергии на 2—3%.

Температуры всасывания и нагнетания определяются по стеклянным термометрам, установленным на расстоянии 200—300 мм от запорных вентилей компрессора (всасывающего и нагнетательного).

При отсутствии неполадок в компрессоре и оптимальном перегреве пара на всасывании компрессора температуру нагнетания можно определить по эмпирической зависимости, tнагнетания ≈ 2,4 (tк — t0) , где tк — температура конденсации, °С; t0 — температура кипения, °С.

По этой зависимости с достаточной точностью можно определить температуру нагнетания при t0 = — 5 … — 25°С и tк = +25 … + 40°С.

С большей точностью температуру нагнетания можно определить по табл. 51.

x-world5.com

АНО ДПО «Учебно-консультационный центр «УНИВЕРСИТЕТ КЛИМАТА»

Как правило, воздушный конденсатор холодильной машины эксплуатируется в атмосферных условиях (на открытой площадке).

Работа холодильной машины при низких температурах окружающего воздуха связана с рядом проблем, среди которых выделим пять основных:

1. Уменьшение холодо производительности в режиме «охлаждение».

Из-за снижения температуры воздуха, обдувающего конденсатор наружного блока, уменьшается температура и давление конденсации. Как следствие, уменьшается расход жидкого хладагента, поступающего в испаритель через регулятор расхода.

В результате уменьшения расхода хладагента падает давление испарения и возможно отключение холодильной машины при срабатывании устройств защиты по низкому давлению.

Особенно заметно снижение расхода хладагента и уменьшение холодо производительности в кондиционерах с капиллярной трубкой, которой оснащаются практически все бытовые кондиционеры.

В кондиционерах, оборудованных терморегулирующим вентилем, открытие ТРВ до какого-то момента компенсирует падение давления конденсации, но после того, как ТРВ откроется полностью, эффект будет таким же, как и в случае с капиллярной трубкой.

Для увеличения давления конденсации при низкой температуре окружающего воздуха принимаются следующие технические меры:

- уменьшается скорость вращения вентилятора (плавно или ступенчато) обдува конденсатора вплоть до полной его остановки;

- охлаждающий воздух перепускается мимо конденсатора или полностью перекрывается;

- перед конденсатором устанавливается специальный клапан регулирования давления конденсации, который обводит большую часть хладагента мимо конденсатора.

Такое техническое решение позволило, например, в прецизионных кондиционерах марки UNIFLAIR сохранить холодо производительность до температуры наружного воздуха минус 35ºС.

Эффективной мерой сохранения холодо производительности блоков с центробежными вентиляторами, установленных в помещении (подвале, на чердаке и т.д.), является выброс выходящего из конденсатора воздуха не на улицу, а в это же помещение. Для этого в воздуховоде отвода воздуха от конденсатора устанавливаются дополнительные воздушные заслонки с электроприводами пропорционального регулирования, которые перепускают часть или полный расход тёплого воздуха, идущего на охлаждение конденсатора.

2. Уменьшение тепло производительности в режиме «обогрева».

В режиме «обогрева» происходит реверсирование цикла и теплообменник наружного блока выполняет роль испарителя.

При низкой температуре наружного воздуха уменьшается перепад между температурой кипящего хладагента и температурой окружающего воздуха. Количество передаваемого тепла, необходимого для кипения хладагента — снижается и соответственно ухудшаются условия кипения хладагента.

Как следствие, снижается давление всасывания, падает производительность компрессора. Одновременно снижается давление и температура конденсации, что приводит к уменьшению тепло производительности кондиционера.

В этих условиях необходимо максимально увеличить обдув испарителя.

Обычно это достигается увеличением скорости вращения вентилятора наружного блока.

По мере приближения температуры наружного воздуха к температуре кипения хладагента тепло производительность кондиционера снижается. При достижении температуры наружного воздуха минус

3. Обмерзание теплообменника наружного блока при длительной работе в режиме «обогрева».

При работе кондиционера в режиме «обогрева» происходит охлаждение наружного воздуха, обдувающего кондиционер.

При определённом соотношении температурных и влажностных параметров атмосферного воздуха возможно появление конденсата на пластинах теплообменника наружного блока, образование льда и обмерзание теплообменника.

Образовавшийся лёд не только ухудшает характеристики кондиционера, уменьшая теплопередачу, но и может физически повредить наружный блок, что может привести к довольно дорогостоящему ремонту.

Поэтому предотвращение обмерзания и своевременному оттаиванию теплообменника наружного блока уделяется самое большое внимание.

Для удаления льда и снеговой шубы с теплообменника наружного блока кондиционер кратковременно переводят в режим «охлаждение». Теплообменник прогревается горячим конденсирующимся хладагентом, накопившийся лёд растапливается, и наружный блок вновь готов к эксплуатации. На время оттаивания теплообменника вентиляторы наружного и внутреннего блока останавливаются.

Алгоритм системы оттаивания должен быть построен таким образом, чтобы, с одной стороны, — режим оттаивания включался как можно реже и на минимальное время, с другой стороны, чтобы не возникало накопление льда на теплообменнике.

4. Возможность повреждения компрессора при запуске.

При низких температурах наружного воздуха жидкий хладагент может растворяться в масле компрессора. Поэтому во время остановки компрессора возможно попадание хладагента в масло, находящееся в картере компрессора.

Во время пуска поршневого компрессора при движении поршня вверх в картере возникает разряжение и может происходить вскипание хладагента. Одновременно вспенивается масло и происходит его выброс в выходной трубопровод.

Для исключения этого на компрессорах средней и большой мощности обязательно устанавливаются обогреватели картера, предотвращающие накопление жидкого хладагента в масле при выключенном компрессоре.

В компрессорах роторного типа, не имеющих масляного картера, эта проблема менее остра, чем в поршневых компрессорах. Поэтому на компрессорах SCROLL малой мощности (примерно до 8 — 10 кВт) отсутствие обогревателя картера практически не влияет на работоспособность компрессора.

5. Опасность попадания жидкого хладагента в компрессор при работе в режиме «обогрева».

Ухудшение условий кипения хладагента в теплообменнике наружного блока при работе кондиционера в режиме «охлаждение» может привести к «проскоку» жидкого хладагента и попаданию его в компрессор.

Возникающий при этом гидравлический удар может повредить компрессор.

В связи с этим приходится устанавливать дополнительный ресивер (отделитель жидкости) перед компрессором на линии всасывания.

www.hvac-school.ru

Спецвыпуск «Монтажнику» : Архив журнала : Главная

Основные понятия, связанные с работой холодильной машины

Охлаждение в кондиционерах производится за счет поглощения тепла при кипении жидкости. Когда мы говорим о кипящей жидкости, мы, естественно, думаем, что она горячая. Однако это не совсем верно.

Во-первых, температура кипения жидкости зависит от давления окружающей среды. Чем выше давление, тем выше температура кипения, и наоборот: чем ниже давление, тем ниже температура кипения. При нормальном атмосферном давлении, равном 760 мм рт.ст. (1 атм), вода кипит при плюс 100°С, но если давление пониженное, как например в горах на высоте 7000-8000 м, вода начнет кипеть уже при температуре плюс 40-60°С.

Во-вторых, при одинаковых условиях разные жидкости имеют различные температуры кипения.

Например, фреон R-22, широко используемый в холодильной технике, при нормальном атмосферном давлении имеет температуру кипения минус 4°,8°С.

Если жидкий фреон находится в открытом сосуде, то есть при атмосферном давлении и температуре окружающей среды, то он немедленно вскипает, поглощая при этом большое количество тепла из окружающей среды или любого материала, с которым находится в контакте. В холодильной машине фреон кипит не в открытом сосуде, а в специальном теплообменнике, называемом испарителем. При этом кипящий в трубках испарителя фреон активно поглощает тепло от воздушного потока, омывающего наружную, как правило, оребренную поверхность трубок.

Рассмотрим процесс конденсации паров жидкости на примере фреона R-22. Температура конденсации паров фреона, так же, как и температура кипения, зависит от давления окружающей среды. Чем выше давление, тем выше температура конденсации. Так, например, конденсация паров фреона R-22 при давлении 23 атм начинается уже при температуре плюс 55°С. Процесс конденсации фреоновых паров, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или, применительно к холодильной машине, передачей этого тепла потоку воздуха или жидкости в специальном теплообменнике, называемом конденсатором.

Естественно, чтобы процесс кипения фреона в испарителе и охлаждения воздуха, а также процесс конденсации и отвод тепла в конденсаторе были непрерывными, необходимо постоянно “подливать” в испаритель жидкий фреон, а в конденсатор постоянно подавать пары фреона. Такой непрерывный процесс (цикл) осуществляется в холодильной машине.

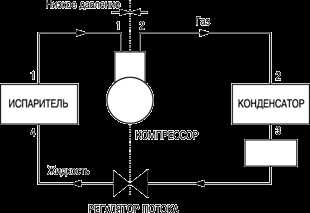

Наиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются компрессор, испаритель, конденсатор и регулятор потока (капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) высокое давление порядка 20-23 атм.

Теперь, когда рассмотрены основные понятия, связанные с работой холодильной машины, перейдем к более подробному рассмотрению схемы компрессионного цикла охлаждения, конструктивному исполнению и функциональному назначению отдельных узлов и элементов.

Схема компрессионного цикла охлаждения

Рис. 1. Схема компрессионного цикла охлаждения

Рис. 1. Схема компрессионного цикла охлажденияКондиционер – это та же холодильная машина, предназначенная для тепловлажностной обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией и многочисленными дополнительными опциями. Обработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения). Остановимся на принципе работы и физических процессах, происходящих в холодильной машине (кондиционере). Охлаждение в кондиционере обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация – при высоком давлении и высокой температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 1.

Начнем рассмотрение работы цикла с выхода испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой.

Парообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до плюс 70-90°С (участок 2-2).

Далее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы.

На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно плюс 4-7°С.

При этом температура конденсации примерно на 10-20°С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости (точка 4).

Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого “гидравлического удара”, возможны повреждения и поломки клапанов и других деталей компрессора.

Перегретый пар выходит из испарителя (точка 1), и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Нагнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине.

На стороне высокого давления находятся все элементы, работающие при давлении конденсации.

На стороне низкого давления находятся все элементы, работающие при давлении испарения.

Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Теоретический и реальный цикл охлаждения.

Риc. 2. Диаграмма давления и теплосодержания

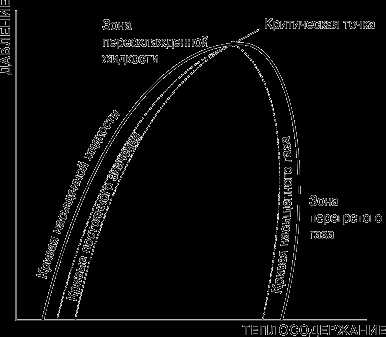

Риc. 2. Диаграмма давления и теплосодержанияЦикл охлаждения можно представить графически в виде диаграммы зависимости абсолютного давления и теплосодержания (энтальпии). На диаграмме (рис. 2) представлена характерная кривая отображающая процесс насыщения хладагента.

Левая часть кривой соответствует состоянию насыщенной жидкости, правая часть – состоянию насыщенного пара. Две кривые соединяются в центре в так называемой “критической точке”, где хладагент может находиться как в жидком, так и в парообразном состоянии. Зоны слева и справа от кривой соответствуют переохлажденной жидкости и перегретому пару. Внутри кривой линии помещается зона, соответствующая состоянию смеси жидкости и пара.

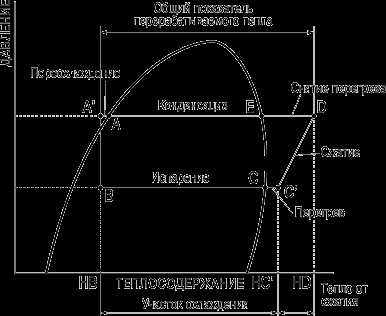

Рис. 3. Изображение теоретического цикла сжатия на диаграмме «Давление и теплосодержание»

Рис. 3. Изображение теоретического цикла сжатия на диаграмме «Давление и теплосодержание»Рассмотрим схему теоретического (идеального) цикла охлаждения с тем, чтобы лучше понять действующие факторы (рис. 3).

Рассмотрим наиболее характерные процессы, происходящие в компрессионном цикле охлаждения.

Сжатие пара в компрессоре.

Холодный парообразный насыщенный хладагент поступает в компрессор (точка С`). В процессе сжатия повышаются его давление и температура (точка D). Теплосодержание также повышается на величину, определяемую отрезком НС`-HD, то есть проекцией линии C`-D на горизонтальную ось.

Конденсация.

В конце цикла сжатия (точка D) горячий пар поступает в конденсатор, где начинается его конденсация и переход из состояния горячего пара в состояние горячей жидкости. Этот переход в новое состояние происходит при неизменных давлении и температуре. Следует отметить, что, хотя температура смеси остается практически неизменной, теплосодержание уменьшается за счет отвода тепла от конденсатора и превращения пара в жидкость, поэтому он отображается на диаграмме в виде прямой, параллельной горизонтальной оси.

Процесс в конденсаторе происходит в три стадии: снятие перегрева (D-E), собственно конденсация (Е-А) и переохлаждение жидкости (А-А`).

Рассмотрим кратко каждый этап.

Снятие перегрева (D-E).

Это первая фаза, происходящая в конденсаторе, и в течение ее температура охлаждаемого пара снижается до температуры насыщения или конденсации. На этом этапе происходит лишь отъем излишнего тепла и не происходит изменение агрегатного состояния хладагента.

На этом участке снимается примерно 10-20% общего теплосъема в конденсаторе.

Конденсация (Е-А).

Температура конденсации охлаждаемого пара и образующейся жидкости сохраняется постоянной на протяжении всей этой фазы. Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Переохлаждение жидкости (А-А`).

На этой фазе хладагент, находящийся в жидком состоянии, подвергается дальнейшему охлаждению, в результате чего его температура понижается. Получается переохлажденная жидкость (по отношению к состоянию насыщенной жидкости) без изменения агрегатного состояния.

Переохлаждение хладагента дает значительные энергетические преимущества: при нормальном функционировании понижение температуры хладагента на один градус соответствует повышению мощности холодильной машины примерно на 1% при том же уровне энергопотребления.

Количество тепла, выделяемого в конденсаторе.

Участок D-A` соответствует изменению теплосодержания хладагента в конденсаторе и характеризует количество тепла, выделяемого в конденсаторе.

Регулятор потока (А`-B).

Переохлажденная жидкость с параметрами в точке А` поступает на регулятор потока (капиллярную трубку или терморегулирующий расширительный клапан), где происходит резкое снижение давления. Если давление за регулятором потока становится достаточно низким, то кипение хладагента может происходить непосредственно за регулятором, достигая параметров точки В.

Испарение жидкости в испарителе (В-C).

Смесь жидкости и пара (точка В) поступает в испаритель, где она поглощает тепло от окружающей среды (потока воздуха) и переходит полностью в парообразное состояние (точка С). Процесс идет при постоянной температуре, но с увеличением теплосодержания.

Как уже говорилось выше, парообразный хладагент несколько перегревается на выходе испарителя. Главная задача фазы перегрева (С-С`) – обеспечение полного испарения остающихся капель жидкости, чтобы в компрессор поступал только парообразный хладагент. Для этого требуется повышение площади теплообменной поверхности испарителя на 2-3% на каждые 0,5°С перегрева. Поскольку обычно перегрев соответствуют 5-8°С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, так как увеличивает эффективность охлаждения.

Количество тепла, поглощаемого испарителем.

Участок HB-НС` соответствует изменению теплосодержания хладагента в испарителе и характеризует количество тепла, поглощаемого испарителем.

Реальный цикл охлаждения.

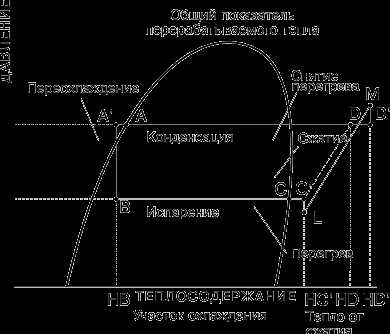

Рис. 4. Изображение цикла реального сжатия на диаграмме «Давление-теплосодержание»

Рис. 4. Изображение цикла реального сжатия на диаграмме «Давление-теплосодержание» C`L: потеря давления при всасывании

MD: потеря давления при выходе

HDHC`: теоретический термический эквивалент сжатия

HD`HC`: реальный термический эквивалент сжатия

C`D: теоретическое сжатие

LM: реальное сжатие

В действительности в результате потерь давления, возникающих на линии всасывания и нагнетания, а также в клапанах компрессора, цикл охлаждения отображается на диаграмме несколько иным образом (рис. 4).

Из-за потерь давления на входе (участок C`-L) компрессор должен производить всасывание при давлении ниже давления испарения.

С другой стороны, из-за потерь давления на выходе (участок М-D`), компрессор должен сжимать парообразный хладагент до давлений выше давления конденсации.

Необходимость компенсации потерь увеличивает работу сжатия и снижает эффективность цикла.

Помимо потерь давления в трубопроводах и клапанах, на отклонение реального цикла от теоретического влияют также потери в процессе сжатия.

Во-первых, процесс сжатия в компрессоре отличается от адиабатического, поэтому реальная работа сжатия оказывается выше теоретической, что также ведет к энергетическим потерям.

Во-вторых, в компрессоре имеются чисто механические потери, приводящие к увеличению потребной мощности электродвигателя компрессора и увеличению работы сжатия.

В третьих, из-за того, что давление в цилиндре компрессора в конце цикла всасывания всегда ниже давления пара перед компрессором (давления испарения), также уменьшается производительность компрессора. Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Оценка эффективности цикла охлаждения

Эффективность цикла охлаждения обычно оценивается коэффициентом полезного действия или коэффициентом термической (термодинамической) эффективности.

Коэффициент эффективности может быть вычислен как соотношение изменения теплосодержания хладагента в испарителе (НС-НВ) к изменению теплосодержания хладагента в процессе сжатия (НD-НС).

Фактически он представляет собой соотношение холодильной мощности и электрической мощности, потребляемой компрессором.

Причем он не является показателем производительности холодильной машины, а представляет собой сравнительный параметр при оценке эффективности процесса передачи энергии. Так, например, если холодильная машина имеет коэффициент термической эффективности, равный 2,5, то это означает, что на каждую единицу электроэнергии, потребляемую холодильной машиной, производится 2,5 единицы холода.

Ассоциация Предприятий Индустрии Климата (АПИК)

Ассоциация Предприятий Индустрии Климата (АПИК) была создана в 1997 г. В настоящий момент АПИК объединяет около 100 профессиональных климатических компаний России.

Основная цель АПИК – совместное решение проблем российского климатического бизнеса, утверждение цивилизованных форм работы и принципов здоровой конкуренции, пропаганда передовой техники и технологий, защита интересов российских поставщиков климатической техники и услуг.

Что такое АПИК

Как стать членом АПИКУчебно-консультационный центр «УНИВЕРСИТЕТ КЛИМАТА».

Единственное учебное заведение, после которого специалисты сразу могут успешно работать в климатических компаниях.

Программы обучения

График занятий

Обучение происходит на производственной базе, оснащенная учебными стендами и климатическими установками: центральные системы кондиционирования, бытовые и полупромышленные кондиционеры, тепловое оборудование.

Материально-техническое обеспечение

www.mir-klimata.info

Оценка холодопроизводительности холодильных машин, работающих при различных температурных режимах | Фенкойлы, фанкойлы

В справочных данных холодопроизводительность холодильной машины указывается при условии ее работы в номинальном (стандартном режиме) тепловом режиме. Под номинальным режимом понимается режим холодильной машины, работающей в рамках фиксированных

Таблица 10.1 Номинальные (стандартные) режимы работы холодильных машин

|

Параметров температуры кипения £о, °0, конденсации TK, °С, температуры холодильного агента перед его подачей в компрессор (температуры всасывания) Tm, °С (Tv °С), и температуры переохлаждения холодильного агента перед дросселированием tn, “С. Параметры номинальных режимов для холодильных агентов отражены в табл. 10.1.

Холодопроизводительность холодильной машины, работающей в номинальном режиме, называют номинальной холодопроизводительно — стью О, Вт.

^fl, ном7

Работа холодильной машины в температурном режиме, отличном от номинального, называют рабочим режимом, а его холодопроизводительность — рабочей холодопроизводительностью Q^ Вт.

Пересчет холодопроизводительности с рабочих условий на номинальные или наоборот производится на основе соотношения:

, раб ___ Qo, Ном (10 13)

^”раб ‘ 1V, раб ^ном ‘ 4V, ном

Где

Яра6, Яном — коэффициенты подачи, рабочий и номинальный;

Qv ра6, Qv ном — рабочая и номинальная удельные объемные холодопроизводительности, Дж/м3.

Обычно выражение 10.15 представляют в виде решения относитель — ю номинальной холодопроизводительности Qt ном, Вт:

Л

О =0 , Н0М'<?”’”0″. (10.14)

“Со, ном раб л 4 ‘

Раб раб

При необходимости это же выражение позволяет пересчитать номинальную холодопроизводительность на рабочую. Подобный перечет необходим, если температурный режим работы холодильной ма — пины существенно отличается от номинального режима.

Posted in Холодильная техника

fenkoil.ru

Зависимость основных характеристик холодильной машины от Режима работы | Фенкойлы, фанкойлы

Основными параметрами, определяющими режим работы пароком — прессионной холодильной машины и ее рабочие характеристики, являются вид хладагента и его температуры кипения /0 и конденсации tK.

Температура кипения to и соответствующее ей давление кипения ро зависят главным образом от температуры среды /хс, охлаждаемой холодильной машиной. Охлаждаемой средой может быть воздух (в домашних холодильниках, камерах хранения, аппаратах для охлаждения и замораживания продуктов), когда испаритель находится непосредственно внутри охлаждаемого объекта. Такая система называется системой непосредственного охлаждения. В холодильных машинах с хладоносителем охлаждаемой средой является жидкий хладоно — ситель (вода, рассол и др.).

Таким образом, температура кипения определяется требуемой температурой охлаждаемой среды. Для хранения охлажденных пищевых продуктов температура охлаждаемой среды tKe должна быть в пределах 2…4 °С (она не может быть ниже О °С), для хранения замороженных продуктов — не выше— 10°С (обычно—15…—20°С), для замораживания пищевых продуктов требуется /хс=—30… —40 °С.

Если охлаждаемой средой является воздух, то температурный напор[5] в испарителе принимают равным

■<о=Ю…15 °С,

Если в испарителе охлаждается жидкий хладоноситель:

6И=5…8 °С.

Температура конденсации tH и соответствующее ей давление конденсации /?„ зависят в основном от температуры среды /0 с, о х — лаждаюшей конденсатор.

Обычно для охлаждения конденсатора используют окружающий воздух или воду, температура которых, в свою очередь, зависит от климатических условий и времени года.

Выбор охлаждающей среды обусловлен прежде всего Х0Л0Д0- производительностью машины и ее типом.

Так, во фреоновых холодильных машинах малой холодорроизводи- тельности, до 15 кВт, применяют воздушные конденсаторы, в холодильных машинах средней холодо — производительности, от 15 до 120 кВт,— как воздушные, так и водяные конденсаторы, а в холодильных машинах большой производительности, более 120 кВт,— чаще водяные конденсаторы.

Рами одной среды, например начальной и конечной температурами хладо — носителя на входе в аппарат и выходе из него, называют разностью температур и обозначают At.

В воздушных конденсаторах температурный напор

В водяных конденсаторах

Температуры кипения to и конденсации fK, диапазон возможных значений которых весьма широк, существенно влияют на основные характеристики машины: холодо- производительность, потребляемую мощность, холодильный коэффициент, надежность и долговечность. Между собой эти характеристики тесно связаны.

Наибольшее влияние на них оказывает температура кипения. Рассмотрим это более подробно.

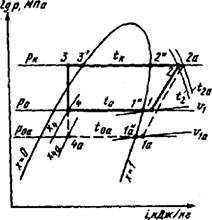

На рис. 1 на і, lg р-диаграмме показан цикл 1—2—3—4 одноступенчатой холодильной машины, работающей при давлениях кипения Ро и конденсации р„, которым соответствуют температуры кипения to и конденсации /к.

При данном режиме работы удельная массовая холодопроизво- дительность машины

?о=<|—U,

А удельная работа сжатия компрессора

РИС. I. Изменение цикла холодильной машины с понижением температуры кипения |

Если температура кипения понижается до значения /„„, удельная массовая холодопронзводнтель — ность, как видно из диаграммы, уменьшается:

^0н—Л;—’4а-

Это объясняется прежде всего тем. что при дросселировании до более низкого давления рРа (процесс 3—4а) хладагент поступает в испаритель с більшим содержанием пара:

Удельная работа сжатия • компрессора с понижением температуры кипения увеличивается:

При этом уменьшается удельная массовая холодопроизводи — тельность компрессора

<70км =<1 —«4

И повышается температура конца сжатия пара в компрессоре:

<2. >/2.

С понижением температуры и давления кипения увеличивается удельный объем всасываемого пара:

Уіа> “I,

Что приводит к существенному уменьшению удельной объемной холодопроизводительности компрессора qv км.

Таким образом, с понижением температуры кипения

Уменьшается холодопроизводи — тельность машины;

Снижается ее энергетическая эффективность, так как уменьшается значение холодильного коэффициента є = <7о//:

Ухудшаются рабочие характеристики компрессора, так как с увеличением отношения давлений рк/ро и их разности рк—ро растет нагрузка на механизм движения и повышается температура конца сжатия.

К аналогичным отрицательным последствиям приводит повышение температуры конденсации и соответствующего давления конденсации. Кроме того, увеличивается нагрев компрессора и потребление электроэнергии. Однако, если понижение температуры кипения на 1 °С уменьшает холодопроизводи — тельность машины на 4—5 %, то повышение температуры конденсации на 1 °С снижает ее всего на I—2 % (в зависимости от типа холодильной машины и условий ее работы).

Posted in К холодильной технике

fenkoil.ru

Режим – работа – холодильная машина

Режим – работа – холодильная машина

Cтраница 1

Режим работы холодильной машины, отвечающий отношению давлений, определяемому уравнением ( 4 – 18), является характерным; он играет значительную роль при определении необходимой мощности двигателя, приводящего в действие компрессор. [1]

Режим работы холодильной машины, отвечающий отношению давлений, определяемому уравнением ( 5 – 9), является характерным; он играет значительную роль при определении необходимой мощности двигателя, приводящего в действие компрессор. [2]

Режим работы холодильной машины определяется температурами ( в град): 1) испарения холодильного агента / 0, принимается исходя и:; условий работы СКВ; 2) конденсации tK, принимается на 3 – 4 выше температуры воды, уходящей из конденсаторов; 3) переохлаждения агента tn, принимается на 1 – 2 выше начальной температуры воды, подаваемой з конденсаторы. [4]

Режим работы холодильной машины определяется температурами: 1) кипения хладагента 0, которая задается исходя из условий работы СКВ; 2) конденсации / к, принимаемой на 3 – 4 выше температуры воды, уходящей из конденсаторов; 3) переохлаждения агента tn, принимаемой на 1 – 2 выше начальной температуры воды, подаваемой в конденсаторы. [6]

Режим работы холодильной машины определяется температурой кипения хладагента to, С, которая принимается исходя из условий работы СКВ; температурой конденсации tK, С, которая принимается на 3 – 4 С выше температуры воды, уходящей из конденсаторов; температурой переохлаждения хладагента t, С, которая принимается на 1 – 2е С выше начальной температуры воды, подаваемой в конденсаторы. [7]

Режим работы холодильной машины определяется температурой кипения хладагента tt, C, которая принимается исходя из, условий работы СКВ; температурой конденсации tK, С, которая принимается на 3 – 4 С выше температуры воды, уходящей из конденсаторов; температурой переохлаждения хладагента tu, C, которая принимается на 1 – 2 С выше начальной температуры воды, подаваемой в конденсаторы. [8]

При выборе режима работы холодильной машины и расчетной проверке достаточности площади поверхности конденсатора можно варьировать, в известных пределах, температурами и расходом охлаждающей воды, изменяя тем самым перепад температур. Коэффициенты теплопередачи в существующих конструкциях конденсаторов принимаются для условий обеспечения оптимальных режимов течения охлаждающей воды ( развитый турбулентный режим течения при w 0 6 – М 5 м / с), поэтому коэффициенты теплопередачи увеличить нельзя. [9]

На величину холодильного коэффициента оказывает большое влияние режим работы холодильной машины. [10]

Потребление мощности электродвигателем компрессора также связано с режимом работы холодильной машины. В табл. 14 представлены данные о потреблении мощности электродвигателем компрессора ФГ-56 при различных температурных режимах работы. Анализ этих данных показывает, что с увеличением температур испарения и конденсации растет мощность, потребляемая электродвигателем компрессора. Вычисления показывают, что при постоянной температуре испарения с ростом температуры конденсации холодильного агента показатели ke уменьшаются. [12]

Выражение ( V-36) устанавливает взаимосвязь между величинами, влияющими на режим работы холодильной машины. [13]

При этом указывают все температуры ( кипения, конденсации, переохлаждения и др.), определяющие режим работы холодильной машины. [14]

Произведение k ( lF0 является показателем качества работы испарителя. Изменение величин, входящих в это произведение, вызывает перемещение рабочей точки и меняет режим работы холодильной машины. Так, выключение части поверхности испарителя приводит к уменьшению наклона характеристики испарителя и к соответствующему понижению температуры кипения. [15]

Страницы: 1 2 3

www.ngpedia.ru