Таблица холодильщика – :

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

www.akvilon-service.ru

3 Расчет и подбор холодильного оборудования

3.1 Расчёт цикла холодильной установки

Перегрев пара во всасывающем трубопроводе компрессора нижней ступени /6, с.104 /. Принимаем.

Перегрев пара во всасывающем трубопроводе компрессора верхней ступени /6, с.104 /. Принимаем.

Схематически цикл приведен на рисунке 3.1, а его построение представлено в приложении А.

Рисунок 3.1 Изображение цикла в lnp-h диаграмме

Параметры узловых точек цикла даны в таблице 3.1.

Таблица 3.1 – Параметры узловых точек цикла

№ точки

P,МПа

t,0С

h,кДж/кг

υ,м3/кг

1”

0,085

-37

1415

1,322

1

0,085

-22

1421

1,421

2

0,361

72

1644

0,493

3”

0,361

-5

1455

0,362

3

0,361

5

1482

0,379

4

1,555

120

1718

0,12

5’

1,555

40

380

–

6

0,361

-5

380

0,080

6’

0,361

-5

178

0,00154

7

0,085

-37

178

0,135

7’

0,085

-37

37

0,00145

Найдем удельную холодопроизводительность второй ступени,

, (3.1)

.

Найдем удельную холодопроизводительность первой ступени,

, (3.2)

.

3.2 Подбор компрессоров

3.2.1 Подбор компрессорных агрегатов низкой ступени.

Подбор компрессоров осуществляем по требуемой объёмной производительности, по методике предложенной в /7, с. 71/

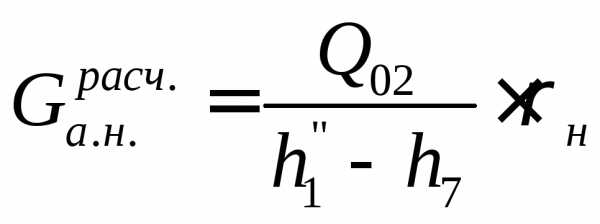

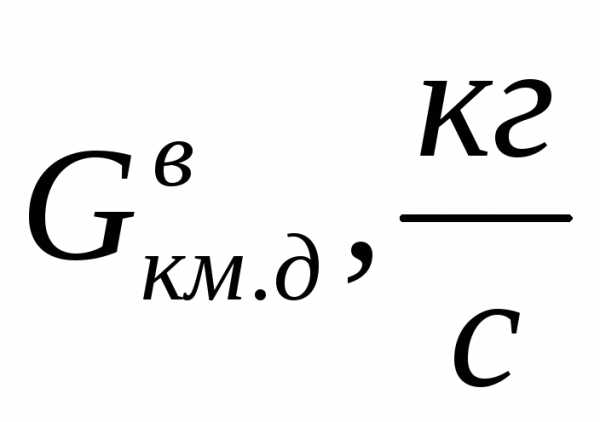

Требуемая массовая производительность компрессора низкой ступени определиться по формуле:

(3.3)

(3.3)

где  –

коэффициент транспортных потерь низкой

ступени.

–

коэффициент транспортных потерь низкой

ступени.

Для

непосредственного охлаждения равен  приt02 =-370C

/2, с. 80/.

приt02 =-370C

/2, с. 80/.

Тогда по формуле (3.3) находим:

Степень

сжатия от давления  до давления

до давления :

:

.

.

Принимаем

коэффициент подачи  по /3,с.176/ в зависимости от πн,

по /3,с.176/ в зависимости от πн,

Находим

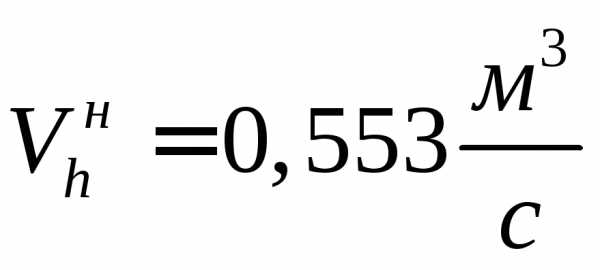

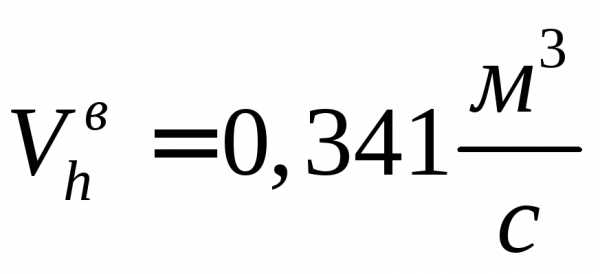

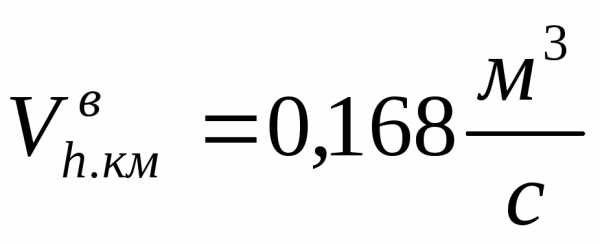

теоретическую объемную производительность  :

:

(3.4)

По

значению  выбираем компрессорный агрегат марки

21АН160-7-7 в количестве трех штук.

Действительная объемная производительность

одного компрессорного агрегата равна

выбираем компрессорный агрегат марки

21АН160-7-7 в количестве трех штук.

Действительная объемная производительность

одного компрессорного агрегата равна /1,с.8/.

/1,с.8/.

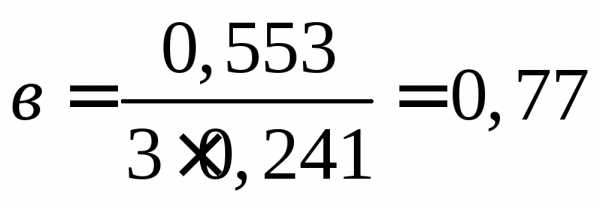

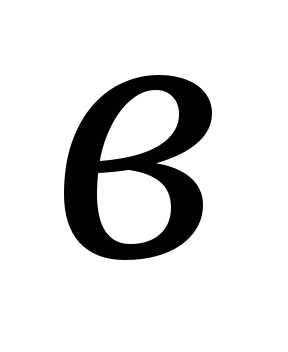

Поскольку тепловая нагрузка на распределительных холодильниках в течение суток на компрессор равномерна, то необходимо учитывать коэффициент рабочего времени /1,с.303/:

(3.5)

(3.5)

.

.

Действительная

объемная производительность компрессорных

агрегатов  :

:

(3.6)

.

Действительная

массовая производительность компрессорных

агрегатов  :

:

(3.7)

(3.7)

.

Найдем

действительную холодопроизводительность

компрессорных агрегатов  ,

кВт:

,

кВт:

(3.8)

кВт.

Теоретическая

мощность  ,

кВт/2, с. 233/:

,

кВт/2, с. 233/:

(3.9)

кВт.

Индикаторная

мощность  ,

кВт /2, с.

234/:

,

кВт /2, с.

234/:

(3.10)

(3.10)

где  – индикаторный КПД низкой ступени,/2, с. 234/.

– индикаторный КПД низкой ступени,/2, с. 234/.

Принимая  по формуле (3.10) находим:

по формуле (3.10) находим:

кВт.

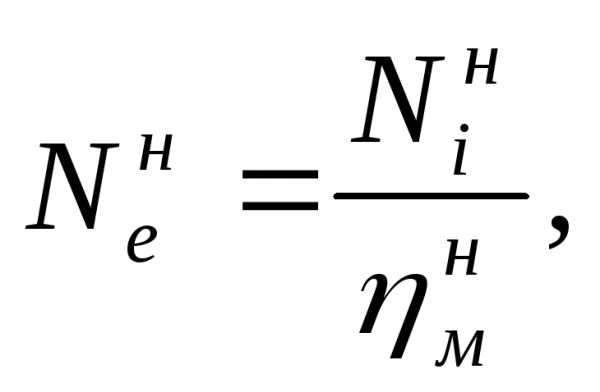

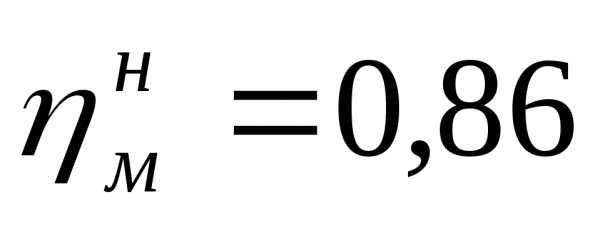

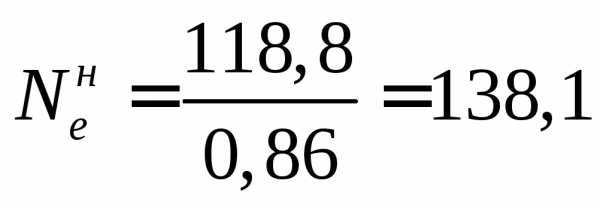

Эффективная

мощность  /2,

с. 234/:

/2,

с. 234/:

(3.11)

(3.11)

где  – механический КПД низкой ступени,/2,

с. 235/.

– механический КПД низкой ступени,/2,

с. 235/.

Принимая  по формуле (3.11) находим:

по формуле (3.11) находим:

кВт.

кВт.

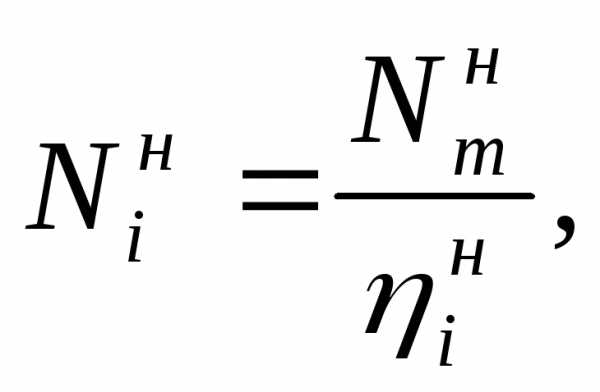

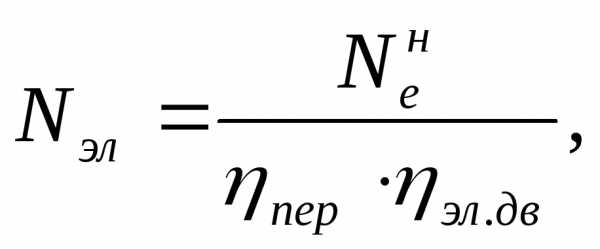

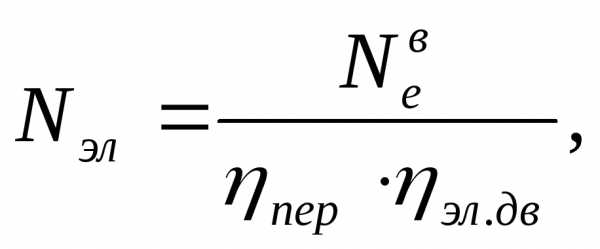

Мощность

электродвигателя компрессорных агрегатов  , кВт /2, с. 235/:

, кВт /2, с. 235/:

(3.12)

(3.12)

где  – КПД передачи ,

– КПД передачи , /3, с.176/;

/3, с.176/;

–КПД

электродвигателя,

/3, с.176/.

–КПД

электродвигателя,

/3, с.176/.

Следовательно формуле (3.12) имеем:

кВт.

Мощность электродвигателя трех компрессорных агрегатов марки 21АН160-7-7 по паспорту равна /1, с.8/.

Требуемая мощность электродвигателя меньше действительной мощности электродвигателя Nэл Nдв, которым укомплектованы агрегаты, то принимаем выбранные компрессоры.

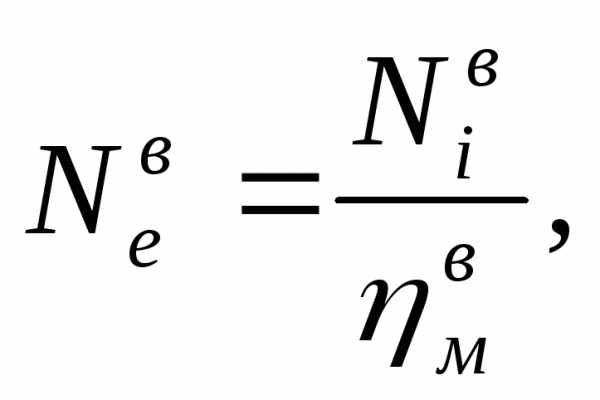

3.2.2 Подбор компрессорных агрегатов высокой ступени

Подбор компрессоров осуществляем по требуемой объёмной производительности, по методике предложенной в /7, с. 71/

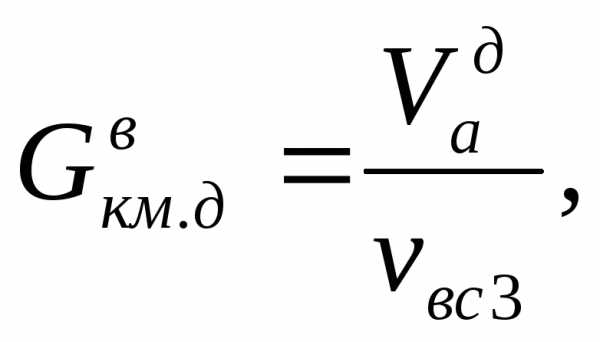

Требуемая массовая производительность компрессора высокой ступени определиться по формуле:

(3.13)

Массовый

расход хладагента  определиться

по формуле:

определиться

по формуле:

(3.14)

где  –

коэффициент транспортных потерь высокой

ступени.

–

коэффициент транспортных потерь высокой

ступени.

Для

непосредственного охлаждения равен  приt0 =-50C

/2, с. 80/.

приt0 =-50C

/2, с. 80/.

Тогда по формуле (3.14) находим:

.

Тогда по формуле (3.13) находим:

.

Коэффициент

подачи  :

:

(3.15)

.

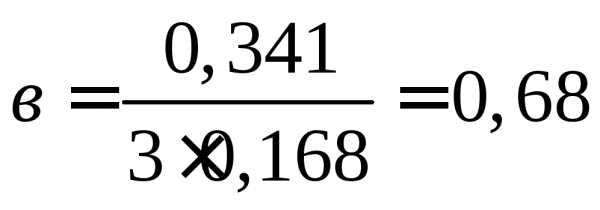

Находим

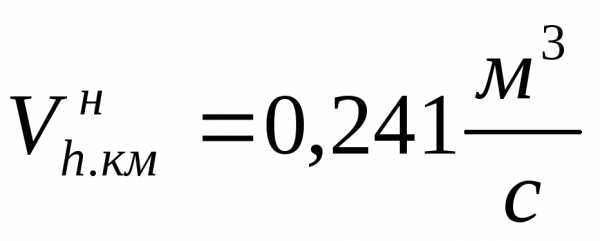

теоретическую объемную производительность  :

:

(3.16)

.

По

значению  выбираем компрессорный агрегат марки

2А220-7-2 в количестве трех штук. Действительная

объемная производительность по /1,с.8/

одного компрессорного агрегата равна

выбираем компрессорный агрегат марки

2А220-7-2 в количестве трех штук. Действительная

объемная производительность по /1,с.8/

одного компрессорного агрегата равна .

.

Поскольку

тепловая нагрузка на распределительных

холодильниках в течение суток на

компрессор равномерна, то необходимо

учитывать коэффициент рабочего времени  :

:

.

.

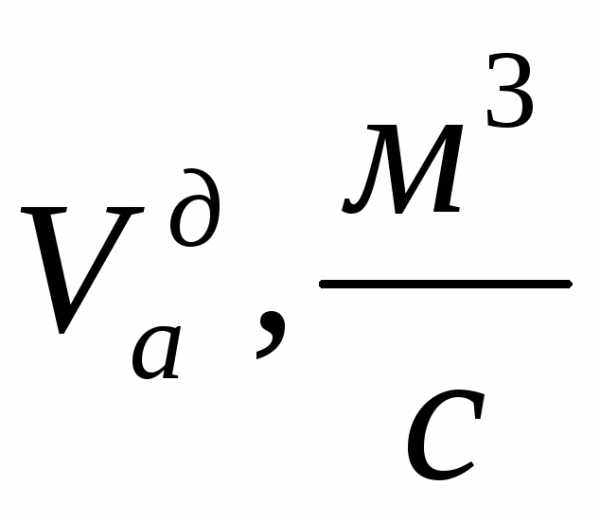

Действительная

объемная производительность компрессорных

агрегатов  :

:

(3.17)

.

Действительная

массовая производительность компрессорных

агрегатов :

:

(3.18)

(3.18)

.

Найдем

действительную холодопроизводительность

компрессорных агрегатов  кВт:

кВт:

(3.19)

кВт.

Теоретическая

мощность  кВт:

кВт:

, (3.20)

кВт.

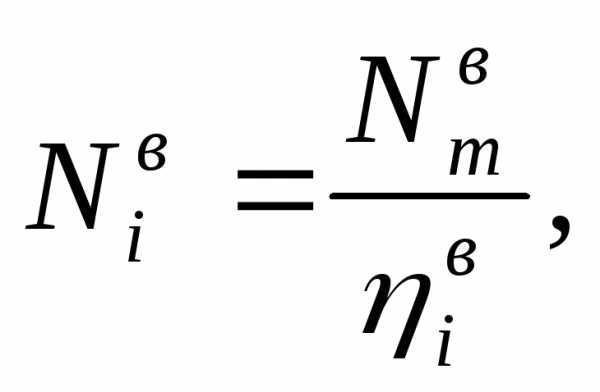

Индикаторная

мощность  кВт:

кВт:

(3.21)

(3.21)

где  – индикаторный КПД высокой ступени,/2, с. 234/.

– индикаторный КПД высокой ступени,/2, с. 234/.

Принимая  по формуле (3.21) находим:

по формуле (3.21) находим:

кВт.

Эффективная

мощность  кВт:

кВт:

(3.22)

(3.22)

где  – механический КПД высокой ступени,/2,

с. 235/.

– механический КПД высокой ступени,/2,

с. 235/.

Принимая  по формуле (3.22) находим:

по формуле (3.22) находим:

кВт.

Мощность

электродвигателя компрессорных агрегатов  кВт:

кВт:

(3.23)

(3.23)

где  – КПД передачи ,

– КПД передачи , /3, с.176/;

/3, с.176/;

–КПД

электродвигателя,

/3, с.176/.

–КПД

электродвигателя,

/3, с.176/.

Тогда по формуле (3.23) находим:

кВт.

Мощность

электродвигателя трёх компрессорных

агрегатов марки 2А220-7-2 по паспорту равна  кВт /4, с.

114/.

кВт /4, с.

114/.

Требуемая мощность электродвигателя меньше действительной мощности электродвигателя Nэл Nдв, которым укомплектованы агрегаты, то принимаем выбранные компрессоры.

studfiles.net

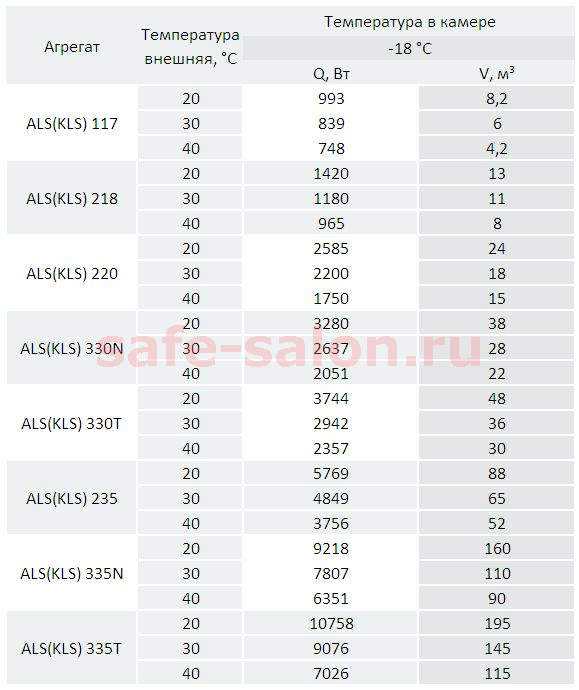

Быстрый подбор холодильной установки Ариада по объёму холодильной камеры и температурному режиму.

Важнейшими параметрами, от которых зависит мощность выбираемого холодильного агрегата являются следующие:

- объём холодильной камеры

- температурный режим камеры

- температура окружающей среды

- толщина стенок камеры

- скорость обновления товара в камере

В первую очередь мощность агрегата зависит от объема холодильной камеры – чем больше объём, тем больше мощность.

Модельный ряд холодильных агрегатов Ариада для охлаждения камер представлен как моноблоками, так и сплит-системами, которые работают в двух температурных режимах:

- Среднетемпературные моноблоки – AMS и сплит-системы – KMS, поддерживают температуру внутри камеры +5…-5 °С.

- Низкотемпературные моноблоки – ALS и сплит-системы – KLS с рабочей температурой -18 °С.

При среднетемпературном режиме работы (+5…-5 °С) хранится большинство пищевых продуктов как овощи, фрукты, колбасы сыры, напитки, молоко. При низкотемпературном режиме (-15…-20 °С) хранятся замороженное мясо, рыба , мороженое.

Температура окружающей среды очень существенно влияет на выбор холодильного агрегата. В большинстве случаев она колеблется в диапазоне от +20 до +40 °С. Неправильное определение внешней температуры, может привести к выбору маломощного агрегата, что впоследствии, может вылиться в снижение срока хранения продуктов или даже их порчу.

Конечно стенки толщиной 100 мм актуальны для низкотемпературных камер или для камер с большим объемом 50-80 м3, но на практике большинство камер имеет толщину стенок 80 мм.

Скорость обновления товара в камере особенно важна для низкотемпературных режимов, так как, в момент помещения в камеру товаров происходит увеличение температуры окружающей среды в камере, вызванное более высокой температурой помещаемых в нее товаров и потери холода при открывании двери. Все это может влиять на выбор холодильного агрегата. Стандартный расчет холодильного агрегата основан на величине 10% обновления объема камеры в течение 1 суток.

Достаточно точно подобрать необходимый холодильный агрегат можно с помощью таблиц, предоставляемых производителем холодильных агрегатов. Например, ниже приведены таблицы подбора холодильных агрегатов Ариада для холодильных камер с толщиной стенок 80 мм.

Таблица “Подбор среднетемпературных агрегатов Ариада для холодильных камер разного объёма”

Таблица “Подбор низкотемпературных холодильных агрегатов Ариада для камер разного объёма”

В них в вертикальных блоках указаны температурные режимы хранения продуктов, а в горизонтальных блоках марка холодильного агрегата и температура окружающей среды. На пересечении выбранных условий указан максимально допустимый объем холодильной камеры с толщиной стенок 80 мм.

Например, мы имеет холодильную камеру Ariada КХН-14,9 и объемом 14,9 м3.

Нам требуется хранить продукты при температуре -18 °С.

Температура окружающей среды + 30 °С.

Исходя из второй таблицы, нам требуется либо моноблок ALS 220, либо сплит-система KLS 220 с максимально допустимым, при заданных условиях, объёмом камеры 18 м3.

safe-salon.ru

5.2. Расчет и подбор холодильного оборудования.

Холодильное оборудование в горячем цехе предназначено для кратковременного хранения полуфабрикатов, поступающих из цеха доготовки полуфабрикатов, для хранения жиров, сметаны, яиц и так далее.

Холодильное оборудование может подбираться по вместимости или полезному объему холодильного шкафа.

Расчет по полезному объему приведен в разделе проектирования цеха доготовки полуфабрикатов. По вместимости холодильное оборудование в цехе подбирается по формуле (5.4).

Q

E = ———– (5.4)

φ

где Е – вместимость холодильного шкафа, кг

Q – масса продуктов, подлежащих хранению, кг

φ – коэффициент заполнения холодильного шкафа, учитывающий массу посуды и неплотности прилегания посуды в шкафу (принимается 0,7 – 0,8).

Таблица 5.2. Расчет вместимости холодильного шкафа.

№ по Сборнику | Наименование блюд | Количество блюд | Жиры | Молочные продукты и яйца | Полуфабрикаты | |||

На 1 блюдо, г | Всего, кг | На 1 блюдо, г | Всего, кг | Общая масса, кг | ¼ часть, кг | |||

200 | Бульон из индеек прозрачный | 180 | 4,8 | 21,6 | ||||

521 | Осетр жареный | 180 | 18 | 3,2 | 26,8 | 6,7 | ||

529 | Севрюга, жаренная на вертеле | 180 | 10 | 1,8 | 27,4 | 6,8 | ||

569 | Баранина отварная с овощами | 225 | 5 | 1,13 | 35,1 | 8,8 | ||

588 | Филе жареное из говядины | 225 | 10 | 2,3 | 35,8 | 8,9 | ||

627 | Свинина тушеная | 225 | 10 | 2,3 | 33,2 | 8,3 | ||

659 | Биточки особые | 225 | 20 | 4,5 | 30 | 6,8 | 26,6 | 6,6 |

363 | Котлеты капустные | 90 | 15 | 1,4 | 50 | 4,5 | ||

416 | Клецки манные с сыром | 180 | 20 | 3,6 | 134 | 24,1 | ||

467 | Омлет натуральный | 270 | 15 | 4,0 | 165 | 44,6 | ||

981 | Суфле ванильное | 72 | 2 | 0,1 | 270 | 19,4 | ||

757 | Картофель отварной | 405 | 9 | 3,6 | ||||

759 | Пюре картофельное | 225 | 6 | 1,4 | 15 | 3,4 | ||

785 | Баклажаны жареные | 225 | 9 | 2 | ||||

863 | Соус сметанный | 90 | 4 | 0,4 | 75 | 6,8 | ||

Итого | 31,7 | 131,2 | 46,1 | |||||

Расчет:

Q = 31,7 + 131,2 + 46,1 = 209 кг

E = 209 / 0,8 = 261,3 кг

Принимаем к установке Холодильный шкаф марки ШХ-1,12 вместимостью 200кг с габаритами 1570*785*2055 и ШХ -0,4М вместимостью 60кг с габаритами 750*750*1810

5.3 Расчет численности производственных работников.

Численность работников горячего цеха определяется на основании производственной программы цеха на расчетный день и действующих норм времени на изготовление единицы продукции каждого вида.

A

N 1 = ——————- (5.5)

T * λ * 3600

где N 1 – явочная численность работников, чел

А – количество человеко-секунд, необходимое для выполнения производственной программы цеха,

Т – продолжительность рабочего дня повара, час

λ – коэффициент, учитывающий рост производительности труда (принимается 1,14).

A = Σ (n * t) * 100 (5.6)

где n – количество блюд данного вида, шт

t – коэффициент трудоемкости изготовления единицы продукции данного вида.

Значение Σ (n * t) является суммой условных блюд, изготавливаемых в горячем цехе за день, и данное значение определяется в таблице 5.1.

На основании явочной численности работников цеха составляется дневной график выхода поваров на работу

Затем определяется списочная численность работников цеха.

N 2 = N 1 * α (5.7)

где N 1 – явочная численность производственных работников, чел

N 2 – списочная численность производственных работников, чел.

α – коэффициент, учитывающий работу предприятия без выходных и праздничных дней, а также болезни, отпуска работников и т.д.

Расчет:

A = 3080 * 100 = 308000

308000

N 1 = —————— = 10

7,2 * 1,14 * 3600

Продолжительность рабочего дня повара составляет 7 часов при одном выходном и одном сокращенном рабочем дне

N 2 = 10 * 1,59 = 16

studfiles.net

5.4 Расчет холодильного оборудования

Основным холодильным оборудованием цеха являются холодильные шкафы. Технологический расчет сводится к определению требуемой вместимости оборудования в соответствии с количеством продуктов, одновременно находящихся на хранении.

Требуемая вместимость определяется по формуле:

V = Σ Y / ρ y (6)

где

V – требуемый объем шкафа, м3

Y – масса продуктов с учетом срока хранения, кг

ρ – плотность продуктов, кг/м3

y – коэффициент, учитывающий массу тары и степень заполнения холодильного оборудования (0,7-0,8).

Расчет количества сырья и полуфабрикатов, подлежащих хранению, приведен в таблице 14 и 15

Таблица 14. Расчет холодильного оборудования для хранения сырья

Наименование сырья | Масса сырья | Плотность продуктов, кг/дм3 | Полезный объем, дм3 | |

За день | ½ часть | |||

1 | 2 | 3 | 4 | 5 |

Петрушка (корень) | 10,337 | 5,169 | 0,35 | 14,767 |

Огурцы свежие | 32,307 | 16,154 | 0,35 | 46,153 |

Салат зеленый | 20,401 | 10,201 | 0,35 | 29,144 |

Лук зеленый | 22,903 | 11,452 | 0,35 | 32,719 |

Помидоры свежие | 105,988 | 52,994 | 0,6 | 88,323 |

Щавель | 51,982 | 25,991 | 0,35 | 74,260 |

Баклажаны | 15,806 | 7,903 | 0,6 | 13,172 |

Яблоки | 3,240 | 1,620 | 0,55 | 2,945 |

Лимон | 10,626 | 5,313 | 0,55 | 9,660 |

Итого | – | – | – | 321,088 |

Таблица 15. Расчет холодильного оборудования для хранения полуфабрикатов

Наименование сырья | Масса сырья | Плотность продуктов, кг/дм3 | Полезный объем, дм3 | |

За день | 1/4 | |||

1 | 2 | 3 | 4 | 5 |

Лук репчатый шинкованный | 74,432 | 18,608 | 0,35 | 53,165 |

Петрушка (корень) обработанная | 7,753 | 1,938 | 0,35 | 5,538 |

Огурцы свежие шинкованные | 30,692 | 7,673 | 0,35 | 21,923 |

Салат зеленый обработанный | 13,669 | 3,417 | 0,35 | 9,763 |

Лук зеленый обработанный | 18,322 | 4,581 | 0,35 | 13,087 |

Чеснок очищенный | 0,806 | 0,201 | 0,42 | 0,480 |

Помидоры свежие обработанные | 103,868 | 25,967 | 0,6 | 43,278 |

Белокочанная капуста шинкованная | 19,056 | 4,764 | 0,6 | 7,940 |

Щавель обработанный | 39,506 | 9,877 | 0,35 | 28,219 |

Баклажаны шинкованные | 13,435 | 3,359 | 0,6 | 5,598 |

Тыква шинкованная | 8,970 | 2,242 | 0,6 | 3,737 |

Грибы белые свежие шинкованные | 9,070 | 2,267 | 0,6 | 3,779 |

Яблоки обработанные | 2,268 | 0,567 | 0,55 | 1,031 |

Лимон нарезанный | 9,563 | 2,391 | 0,55 | 4,347 |

Итого | – | – | – | 201,886 |

V1 = 321,088 / 0,7 = 458,7

V2 = 201,886 / 0,7 = 288,41

Принимаем к установке два холодильных шкафа: ШХ-0,71 – для сырья,

ШХ-0,4 М – для полуфабрикатов.

5. 5 Расчет численности производственных работников.

Численность производственных работников цеха рассчитывается на основании норм выработки п/ф с учетом принятой производительности универсального привода по формуле:

N1 = n / Hb (7)

где

n – кол-во изготовляемых п/ф

Hb – норма выработки на одного работника за рабочий день, кг, шт.

– коэффициент, учитывающий рост производительности труда (принимается равным 1,14)

Продолжительность рабочего дня повара может составлять 8 часов 12 минут (при двух выходных) или 7 часов (при одном выходном и одном сокращенном рабочем дне).

Расчет численности производственных работников сводим в таблицу 16.

Таблица 16. Расчет численности производственных работников

Наименование выпускаемых п/ф | Количество п/ф, | Норма выработки на одного работника в смену | Количество производственных работников |

кг, шт | |||

1 | 2 | 3 | 4 |

Морковь шинкованная | 21,185 | 150 | 0,124 |

Морковь очищенная | 4,560 | 300 | 0,013 |

Лук репчатый шинкованный | 88,609 | 300 | 0,259 |

Петрушка (корень) шинкованная | 10,337 | 36 | 0,252 |

Картофель очищенный | 208,919 | 257 | 0,713 |

Картофель шинкованный | 152,706 | 200 | 0,670 |

Огурцы свежие шинкованные | 32,307 | 500 | 0,057 |

Салат зеленый обработанный | 20,401 | 300 | 0,060 |

Лук зеленый обработанный | 22,903 | 150 | 0,134 |

Чеснок очищенный | 1,033 | 36 | 0,025 |

Помидоры свежие обработанные | 105,988 | 300 | 0,310 |

Белокочанная капуста шинкованная | 23,820 | 200 | 0,104 |

Свекла шинкованная | 31,760 | 200 | 0,139 |

Свекла обработанная | 6,876 | 300 | 0,020 |

Щавель обработанный | 51,982 | 36 | 1,267 |

Баклажаны шинкованные | 15,806 | 150 | 0,092 |

Тыква обработанная | 12,814 | 150 | 0,075 |

Грибы белые свежие шинкованные | 11,934 | 300 | 0,035 |

Яблоки обработанные | 3,240 | 150 | 0,019 |

Лимон шинкованный | 10,626 | 150 | 0,062 |

Итого | – | – | 4,430 |

В цехе работает 5 поваров

График выхода на работу представлен на рис. 1

Рассчитываем общую численность работников цеха с учетом выходных дней по формуле:

N2 = N1 k (8)

где N1 – явочная численность поваров

k- коэффициент, учитывающий выходные и праздничные дни

N2 = 5 1, 32 = 7 человек

Рис. 1 График выхода на работу поваров цеха

studfiles.net

Технологическое оборудование, устанавливаемое в производственных цехах проектируемых предприятий общественного питания, подразделяется на механическое, тепловое, холодильное, немеханическое (монтируемое и не монтируемое). Расчет требуемого объема холодильного оборудования производится на основании производственной программы цеха. Расчет холодильных шкафов, секций – столов с охлаждаемым шкафом основан на определении массы продуктов и полуфабрикатов, подлежащих хранению, необходимой вместимости холодильного оборудования для хранения продуктов и полуфабрикатов, марки (типа) холодильного оборудования в соответствии с требуемой вместимостью. Вместимость холодильного оборудования, установленного в горячем цехе, определяют по формуле: где: Е – вместимость холодильного оборудования, кг; Q прод. – масса продукта и полуфабриката, подлежащих хранению (принимается ½ смены работы цеха), кг; f – коэффициент, учитывающий массу тары, в которой хранятся продукты Расчет численности персонала горячего цеха. Расчёт холодильного оборудования Таблица 10

Вывод: принимаем к установке холодильный шкаф: SLDG – 600 (890 630) вместимостью 593 кг. Расчет и подбор немеханического оборудования. К немеханическому оборудованию предприятий общественного питания относятся: производственные столы, моечные ванны, шкафы для посуды и инструментов, инвентаря, стеллажи, подтоварники. Количество производственных столов, устанавливаемых в проектируемом цехе общественного питания, рассчитывается в соответствии с численностью работников, занятых на выполнении определенных операций с нормой длины стола на одного работающего по формуле: Z = L p * R max, где: Z – общая длина производственных столов, подлежащих установке; L p – норма длины стола на данную операцию на одного работника; R max – численность работников; В данном случае: Z = 0,84 * 5 = 4,2 м. Немеханическое оборудование горячего цеха Таблица 11

Подбор оснастки проектируемого цеха.

Наличие кухонного инвентаря и посуды на рабочих местах в зависимости от типа и мощности предприятия должно соответствовать нормам оснащения предприятий общественного питания столовой посуды и приборами, кухонным инвентарем и мебелью.

Оснастка горячего цеха Таблица 12

2.13. Расчет площади проектируемого цеха. Площадь производственных помещений состоит из полезной и общей площади. Полезная площадь – это площадь, занятая под различными видами технологического оборудования. Расчеты сводим в таблицу 13.

Расчет площади цеха Таблица 13

Расчет общей площади цеха производим по формуле:

Где: – полезная площадь цеха, – площадь занимаемая под оборудованием, ; К – коэффициент использования площади, учитывающий проходы. Пример расчета:

После определения общей площади цеха определяем компоновочную площадь, которая должна быть больше расчетной величиной не превышающую 15%. Где – компоновачная площадь, – расчетная площадь, Пример расчета: 40-100% Х-15%

В данном случаи компоновочная площадь равна Принимаем площадь горячего цеха длина 6 , ширина 7,7

3. Графическая часть. Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте: |

zdamsam.ru