Схема электрическая холодильной установки – 13.2. Условные обозначения по выполнению принципиальных схем по холодильным установкам согласно требованиям ескд.

5.2. Схемы холодильных установок | Промышленные холодильные установки

Принципиальные схемы холодильных машин, рассмотренные выше, включают только основное оборудование, предназначенное для производства искусственного холода. Такие схемы дают четкое представление о принципе действия холодильных машин. Практически любая реальная холодильная установка, кроме основного оборудования, включает вспомогательное, предназначенное для повышения эффективности и безопасности ее работы. Схема холодильной установки, дающая представление о наличии компрессоров, теплообменных аппаратов, приборов автоматики и других элементов оборудования, необходимых для ее нормальной эксплуатации, а также об их взаимном расположении, называется функциональной схемой.

В работе холодильных установок имеются особенности, значительно усложняющие деятельность обслуживающего персонала:

большое количество охлаждаемых объектов, нередко находящихся на значительном удалении от машинного отделения;

применение токсичных холодильных агентов, например аммиака;

возможность резких колебаний тепловых нагрузок.

В связи с этим схема холодильной установки должна отвечать следующим требованиям:

обеспечивать поддержание заданного температурного режима в охлаждаемых объектах и иметь возможность переключения машин и аппаратов для изменения условий их работы или замены в случае неполадок или ремонта;

обеспечивать безопасность обслуживающего персонала и долговечность установленного оборудования;

быть по возможности простой, наглядной и удобной в обслуживании, способствовать осуществлению быстрых и безошибочных переключений и иных эксплуатационных манипуляций;

обеспечивать хорошую подачу жидкого хладагента или хладоносителя в охлаждающие приборы и интенсивную теплоотдачу от их поверхности;

иметь малую вместимость системы по хладагенту;

способствовать эффективному удалению из системы вредных примесей: воздуха, масла, грязи, влаги, а также инея с поверхности охлаждающих приборов;

иметь невысокую стоимость монтажа и эксплуатации.

В последнее время в связи с активным внедрением средств автоматизации на холодильных установках особое значение приобретает требование ее подготовленности к этому процессу (автоматизации). Речь идет о комплексе мероприятий по повышению безопасности эксплуатации хо-лодильных установок. Эти мероприятия связаны в первую очередь с совершенствованием схем, которые исключали бы возникновение опасных режимов работы в условиях переменных тепловых нагрузок. В противном случае приборы защитной автоматики будут часто выключать работающие компрессоры. Таким образом, безопасность и стабильность работы установки должна обеспечиваться правильным схемным решением, а приборы автоматики играют здесь лишь вспомогательную роль. В системах централизованного хладоснабжения особое внимание уделяется совершенствованию узла отделителя жидкости или сосуда, его заменяющего, на всасывающей стороне компрессоров.

Учитывая недостатки централизованного хладоснабжения (большую протяженность и разветвленность трубопроводов, значительную вместимость систем по хладагенту, сложность автоматизации), в последнее время стали активно применяться системы децентрализованного хладоснабжения, когда каждая холодильная камера обслуживается отдельной автономной холодильной установкой.

Холодильные установки децентрализованных систем охлаждения имеют следующие преимущества:

возможность выпуска холодильной машины полной заводской готовности;

машина представляет собой единый блок, в котором собраны холодильное оборудование и станция управления, включающая систему автоматики, защиты и сигнализации, а также электросиловое оборудование;

блочная машина может быть полностью автоматизирована и работать без постоянного присутствия обслуживающего персонала по принципу периодического обслуживания;

длина трубопроводов невелика;

для размещения машин не требуется строительства специального помещения, они могут быть установлены под легким навесом.

Децентрализованные системы хладоснабжения хорошо зарекомендовали себя на холодильниках фруктоовощехранилищ вместимостью до 2000 т. В ближайшие 10—15 лет планируется строительство более крупных холодильников с децентрализованным холодоснабжением.

Еще одним направлением в развитии и совершенствовании схем холодильных установок является создание компаундных схем, в которых циркуляционные ресиверы, работающие при более высоком давлении кипения, используются одновременно как промежуточные сосуды. Достоинством компаундных схем является уменьшение числа аппаратов, элементов автоматики, упрощение обслуживания.

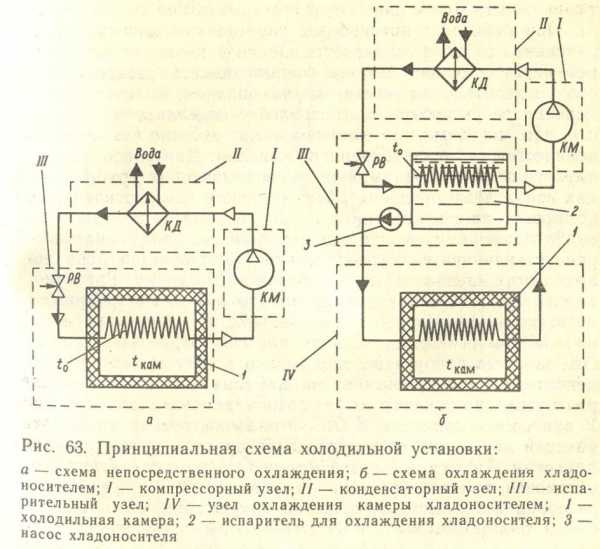

Централизованные системы хладоснабжения в зависимости от вида охлаждающей среды делятся на системы непосредственного охлаждения и охлаждения хладоносителем. Принципиальные схемы обоих способов охлаждения представлены на рис. 63.

Область применения той или иной системы определяется свойственными ей особенностями. Система непосредственного охлаждения проще по оборудованию, требует меньших первоначальных затрат. Кроме того, этой системе соответствуют и меньшие затраты энергии на выработку холода, так как для получения одной и той же температуры в охлаждаемом объекте температура кипения t0 при непосредственном охлаждении в среднем на 5 °С выше, чем при охлаждении хладоносителем, из-за дополнительной разности температур в испарителе. К недостаткам систем непосредственного охлаждения относятся: значительное количество хладагента в системе и опасность его попадания в производственные помещения при нарушениях герметичности системы; трудность регулирования, подачи и распределения хладагента по охлаждаемым помещениям при переменных тепловых нагрузках, в результате чего возникает недостаток хладагента в приборах одних помещений и переполнение — в приборах других помещений, следствием чего являются «влажный ход» компрессора и гидравлические удары.

Недостатки, свойственные системам непосредственного охлаждения, можно устранить, применяя приборы автоматического регулирования и защиты, а также схемы, в которых значительно уменьшена опасность гидравлического удара. Поэтому в настоящее время в основном применяется система непосредственного охлаждения, как более экономичная по капитальным и эксплуатационным затратам и имеющая более длительный срок эксплуатации, чем система охлаждения хладоносителем. Однако в некоторых случаях применение систем с хладоносителем считается более целесообразным, например, когда система непосредственного охлаждения не может быть использована по условиям безопасности для людей, находящихся в помещениях обработки или хранения продукции; когда разветвленную охлаждающую систему в случае непосредственного охлаждения пришлось бы заполнять сравнительно дорогостоящим рабочим телом, например хладоном; когда попадание хладагента в охлаждаемое вещество (или наоборот) из-за возможных неплотностей в аппаратах может привести к существенному изменению качества этих сред.

Схема любой холодильной установки состоит из нескольких узлов, которые имеют свои специфические особенности. Такое рассмотрение удобно для выявления общих закономерностей, присущих каждому узлу (см. рис. 63).

5.2.1. Узел подключения компрессоров

5.2.2. Узел конденсатора и регулирующей станции

5.2.3. Узел испарительной системы непосредственного охлаждения

5.2.4. Система охлаждения хладоносителем

x-world5.com

Типовые схемы автоматизации холодильных установок провизионных камер.

Провизионные холодильные установки имеют высокую степень автоматизации, которая объединяет работу различных приборов автоматики. Особенности автоматизации определяются типом компрессора и способом изменения его холодопроизводительности, конструктивным исполнением испарителя и конденсатора.

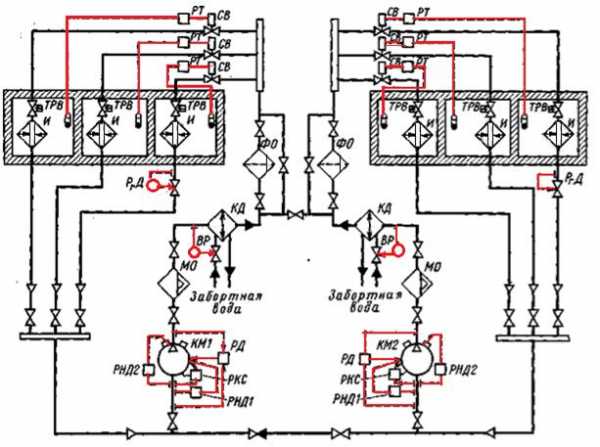

Установка с раздельными контурами охлаждения: контуром охлаждения провизионных камер с плюсовыми температурами и контуром охлаждения с минусовыми температурами хранения (рис. 5.36.).

Каждая группа помещений обслуживается отдельным компрессором со всем необходимым оборудованием и контрольно-измерительными приборами. Предусмотрены перемычки, соединяющие нагнетательные и всасывающие магистрали и обеспечивающие работу всей холодильной установки от одного из двух компрессоров либо от резервного (на схеме не показан). Появление подобных типов установок обычно связано с увеличением числа провизионных камер (до восьми) и дает возможность настраивать на оптимальный режим работы каждого контура, а следовательно, повышать эффективность функционирования всей установки.

Работой компрессора управляют два реле низкого давления, регулирующие давление на всасывании компрессора. РНД1 осуществляет «пуск-остановку» компрессоров KM1, KM2, РНД2 — изменяет его холодопроизводительность путем отключения цилиндра или группы цилиндров. Пары хладагента, от которых масло отводится в маслоотделителе МО, нагнетаются в конденсатор КД. На трубопроводе подвода охлаждающей воды установлен водорегулятор ВР, который поддерживает постоянное давление конденсации, изменяя расход забортной воды через конденсатор в зависимости от ее температуры. Жидкий хладагент, пройдя открытый соленоидный вентиль СВ, дросселируется в ТРВ и кипит в испарителе И, отбирая теплоту из охлаждаемой камеры. Образующиеся пары хладагента с перегревом, обусловленным настройкой ТРВ, поступают во всасывающую магистраль компрессора. Если одна из камер, входящих в данный контур охлаждения, имеет значительно более высокую температуру, чем другие, на выходе из нее устанавливают регулятор давления кипения «до себя» РГД.

Рис. 5.36. Принципиальная схема автоматизированной холодильной установки провизионных камер с раздельными контурами охлаждения.

Его назначение — поднять давление кипения в испарителе и снизить температурный напор между температурой воздуха в камере и температурой кипения хладагента. Уменьшение температурного напора улучшает качество хранения продуктов, замедляет образование снеговой шубы и упрощает схему холодильной установки. По достижении в камере заданной температуры реле температуры

Имеются варианты автоматизации, в которых провизионные камеры с наиболее низкими температурами не имеют реле температур и соленоидных вентилей. Их охлаждение прекращается после остановки компрессора, управляемого реле низкого давления, настроенного на определенное давление всасывания.

После прекращения подачи хладагента в испаритель И температура в нем начнет постепенно повышаться и когда достигнет заданной, реле температуры откроет соленоидный вентиль СВ, пропуская хладагент к ТРВ. Одновременно с ростом температуры в камере будет повышаться давление в испарителе и после открытия соленоидного вентиля СВ реле РНД1 включит компрессор (если он был остановлен).Вновь начнется процесс охлаждения. Таким образом, эта схема автоматизации организует пуск компрессора при включении любой камеры. В данной схеме предусмотрена защита по высокому давлению нагнетания и низкому давлению всасывания (с помощью сдвоенного реле давления РД), по понижению давления в смазочной системе (установкой РКС) и разгрузка компрессора при его пуске путем отжима пластин всасывающих клапанов.

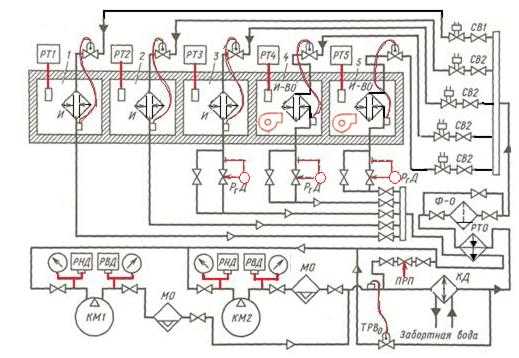

Пуск компрессоров при включении камеры можно осуществить также и от реле температуры провизионных камер 1—5 (рис. 5.37 ).

Рис. 5.37. Принципиальная схема автоматизированной холодильной установки с регулятором производительности

В этой схеме реле температуры последней отключающейся камеры одновременно закрывает свой соленоидный вентиль и останавливает компрессор, а реле температуры РТ первой включающейся камеры пускает компрессор и открывает соответствующий соленоидный вентиль СВ. Подобная работа холодильной установки имеет характерные особенности. В процессе работы по мере достижения заданных температурных режимов хранения испарители провизионных камерах отключаются, и в оставшихся испарителях падение давления будет более быстрым, пока не достигнет значения настройки реле низкого давления. Компрессор остановится, несмотря на то, что в части камер заданный температурный режим еще не достигнут. Если оставшиеся камеры имеют испарители с небольшой охлаждающей поверхностью, то компрессор в дальнейшем будет работать короткими циклами.

В связи с этим в схеме предусмотрен пропорциональный регулятор холодопроизводительности ПРП (рис. 5.38 ) , который при достижении заданной температуры кипения частично перепускает пары хладагента из нагнетательной магистрали во всасывающую, уменьшая холодопроизводительность компрессора. В этом случае давление кипения остается постоянным, но теряется работа, затрачиваемая на сжатие перепускаемой части пара.

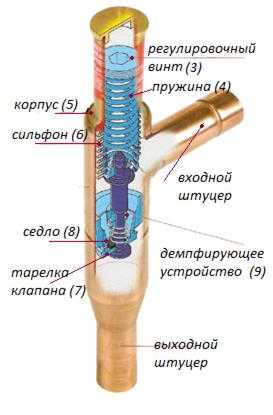

Рис. 5.38 . Регулятор производительности типа KVC фирмы «Данфосс».

1 – защитный колпачок; 2 – прокладка; 3 – регулировочный винт; 4 – пружина; 5 – корпус; 6 – сильфон; 7 – тарелка клапана; 8 – седло; 9 – демпфирующее устройство.

Степень открытия регулятора зависит только от выходного давления за счет установки уравновешивающего сильфона 6, эффективная площадь которого соответствует площади седла регулятора. На тарелку клапана 7 сверху действует давление сжатых паров и усилие пружины 4, а снизу – давление всасывания. При значительной тепловой нагрузке испарителей давление всасывание высокое и клапан 7 закрыт, а компрессор нагнетает весь сжатый пар в конденсатор. При снижении тепловой нагрузки давление всасывания понижается и под действием пружины 4 тарелка клапана приоткрывается, обеспечивая перепуск части сжатого пара во всасывающий трубопровод.

Продолжительная работа компрессора в подобном режиме приведет к увеличению перегрева пара до 40—50 °С, что вызовет недопустимый рост температуры нагнетания.

Для понижения температуры нагнетания в этом случае после конденсатора устанавливается специальный ТРВ0, который при повышении температуры нагнетания выше заданной приоткрывается, перепуская и дросселируя часть жидкого хладагента во всасывающую магистраль компрессора, тем самым снижая перегрев пара и температуру нагнетания.

Вопросы для самоконтроля по главе 5.

1. Из каких элементов состоит система автоматического регулирования? 2. Что называется регулированием? 3. Почему необходимо регулировать температуру воздуха в охлаждаемом помещении? 4. При каких условиях температура воздуха в помещении будет постоянной? 5. Какими способами регулируется температура воздуха в охлаждаемом помещении? 6. Что такое зона нечувствительности реле температуры? 7. Может ли реле температуры работать без зоны нечувствительности? 8. Как определить задание температуры термореле? 9. С какой целью регулируют заполнение испарителя жидким хладагентом? 10. По каким показателям оценивают заполнение испарителя жидким агентом? 11. Как отразится на заполнении испарителя жидким хладагентом: а) повышение тепловой нагрузки; б) понижение тепловой нагрузки? 12. Какой перегрев будет при переполнении испарителя жидким хладагентом? 13. В каких испарителях степень заполнения регулируется по уровню и почему? 14. С какой целью регулируется температура кипения хладагента? 15. При каком условии температура кипения хладагента будет постоянной? 16. Какими способами регулируется температура кипения хладагента? 17. Как выбирается диапазон нечувствительности реле низкого давления? 18. Как определить задание прессо-стата? 19. С какой целью устанавливается регулятор давления «до себя»? 20. Чем отличается ТРВ в внешним уравниванием давления от ТРВ с внутренним уравниваем давления? 21. Для чего устанавливаются распределители жидкости? 22. В чем преимущество электронных ТРВ? 23. Для чего нужен водорегулирующий вентиль? 24. По каким параметрам проводится защита ходильной установки? 25. Принцип работы реле контроля смазки. 26. Каковы особенности работы холодильной установки при пуске компрессора от реле температуры провизионных камерах? 27. Какова роль пропорционального регулятора производительности? 28. Назовите признаки правильности настройки реле низкого давления ступеней компрессора. 29. Каково назначение экономайзера, испарителя оттаивания, обратного клапана на нагнетательной линии холодильной машины?

Литература по главе 5.

- Быстрый выбор автоматических регуляторов, компрессоров и компрессорно-конденсаторных агрегатов. Каталог. Danfoss. 2009.- 234 с.

2. Ладин Н.В., Абдульманов Х.А., Лалаев Г.Г. Судовые рефрижераторные установки. Учебник. Москва, Транспорт, 1993.-246 с.

3. Ужанский В. С. Автоматизация холодильных машин и установок. Учебное пособие для вузов по специальности “Холодильные и компрессорные машины и установки” Легкая и пищевая промышленность, 1982 г. – 304 с.

4. Устройства автоматики и управления холодильных установок и систем кондиционирования воздуха. Danfoss, т.1, т. 2. 2006.

5. Швецов Г. М., Ладин Н. В. Судовые холодильные установки: Учебник для

вузов. – М.: Транспорт, 1986. – 232 с.

Похожие статьи:

poznayka.org

Схемы холодильных установок

Схемы холодильных установок должны обеспечивать: гибкость в процессе поддержания заданного режима, возможность быстрого переключения машин и аппаратов, простоту обслуживания и легкость монтажа, безопасность обслуживающего персонала и длительную безаварийную работу оборудования.

При графическом изображении схем холодильных установок различают принципиальные схемы, на которых оборудование и трубопроводы показаны без увязки с их пространственным положением, и монтажные схемы, на которых указано расположение оборудования в помещениях холодильных станций. Монтажные схемы должны быть полными, в принципиальных — часть линий и вспомогательного оборудования отсутствует, цель этого вида схем — уяснение принципа работы установки.

Рис. 105. Монтажная схема аммиачной холодильной установки непосредственного испарения:

1 — маслосборник, 2 — кожухотрубный конденсатор, 3 — ресивер, 4 — коллектор аварийного выпуска аммиака, 5 — маслоотделитель, 6 — четырехцилиндровые компрессоры, 7 — манометры (на щите), 8 — воздухоотделитель, 9 — поплавковый регулирующий вентиль с аммиачным фильтром, 10 — промежуточный сосуд, 11 — трубопровод от отделителя жидкости, 12 — термометры, 13 — запорные вентили, 14 — двухцилиндровый компрессор, 15 — дренажный ресивер

На рис. 105 изображена монтажная схема аммиачной холодильной установки непосредственного испарения, на которой в аксонометрических проекциях изображены все ее трубопроводы (кроме водяных). Эта схема дает наглядное представление о взаимном расположении машин и аппаратов, пространственном положении связывающих их трубопроводов, местонахождении запорной арматуры, регулирующих станций и средств автоматизации.

Рис. 106. Схема фреоновой турбокомпрессорной холодильной машины:

1 — турбокомпрессор, 2 — конденсатор, 3 — поплавковый бак, 4 — испаритель

На рис. 106 представлена схема фреоновой турбокомпрессорной холодильной машины. Пары фреона-12 из испарителя 4 поступают в турбокомпрессор 1 и направляются в конденсатор 2 испарительно-конденсаторного агрегата. Из конденсатора жидкий фреон стекает в камеру высокого давления поплавкового бака 3. Поплавковый регулирующий вентиль ПРВ этой камеры дросселирует фреон до давления нагнетания первой ступени турбокомпрессора, перепуская фреон в камеру низкого давления. Образовавшиеся при дросселировании пары фреона отсасываются второй ступенью. В камере низкого давления жидкий фреон вторично дросселируется и направляется в испаритель. ПРВ поплавкового бака регулирует уровень жидкого фреона «до себя», поэтому из конденсатора полностью сливается жидкий фреон и исключается возможность прорыва паров фреона в испаритель.

Следующие две схемы — холодильные установки, работающие в производстве этилена, который выделяется из пиролизного газа. Сначала газ очищают от примесей, затем сжимают шестиступенчатым компрессором и направляют в систему газоразделения, в которой предусмотрена каскадная холодильная установка на пропилене и этилене со следующими температурами испарения: —37, —18, +6° С для пропилена (верхняя ветвь каскада) и —56, —70,—98°С для этилена (нижняя ветвь каскада).

В этой установке газы последовательно охлаждаются до температуры —90° С. Все компоненты пиролизного газа, кроме метана и водорода, сжижаются. Затем, используя разность температур кипения углеводородов, производят последовательную отпарку бутановой, пропан-пропиленовой и этанэтиленовой фракций, причем в некоторых аппаратах в качестве греющего агента используют пары пропилена и этилена, сжатые в турбокомпрессорах. Таким образом, каскадная холодильная машина цеха разделения газов пиролиза работает также и в качестве теплового насоса.

Рис. 107. Принципиальная схема трехступенчатой пропиленовой холодильной установки с t0 = — 37, —18 и +6° С:

1 — конденсатор, 2 — каплеотделители, 3 – турбокомпрессор, 4 — метановая колонна, 5 этиленовая колонна 6 — сепаратор 7, 10, 12 — потребители холода —37, —18 и +6°С; 8, 11, 11 — переохладители, 9, 13 — промсосуды, 15 — ресивер

Трехступенчатая пропиленовая холодильная установка (рис. 107) работает так: после III ступени турбокомпрессора 3 при температуре 65° С и давлении 15 ат пропилен конденсируется в водяном конденсаторе 1 (основная часть). Другая часть пропилена идет на конденсацию в кипятильник метановой колонны 4, откуда направляется в промежуточный сосуд 13 изотермы 6° С (т. е. по отношению к метановой колонне эта установка работает в режиме теплового насоса).

Пропилен из конденсатора 1 проходит ресивер 15, переохладитель 14 и поступает в промежуточный сосуд III ступени 13 и частично—потребителям холода 6° С 12. Пары пропилена от потребителей через промежуточный сосуд III ступени идут на всасывание III ступени компрессора. Жидкий пропилен из промежуточного сосуда 13 проходит переохладитель 11 и дросселируется потребителем холода —18° С (давление 3,3 ат) 10. Пары пропилена, образующиеся при дросселировании жидкости, поступающей в промежуточный сосуд 9, вместе с парами пропилена, идущими от потребителей холода, работающих на изотерме —18° С, поступают частично на всасывание II ступени турбокомпрессора и частично в кипятильник этиленовой колонны 5.

Жидкий пропилен из промежуточного сосуда 9 проходит переохладитель 8 и дросселируется потребителями холода — 37° С (давление 1,6 ат) 7. Испарившийся при этих условиях пропилен через сепаратор 6 идет на всасывание I ступени. На каждой ступени имеются каплеотделители 2, в которые предусмотрен впрыск жидкого пропилена при срабатывании системы антипомпажной защиты турбокомпрессора.

Инертные газы выводятся через воздухоотделитель, расположенный на ресивере.

Контрольные вопросы

1. Что такое монтажная и принципиальная схемы?

2. Перечислите основные требования к схемам холодильных установок.

3. Расскажите по схеме о работе холодильной установки.

4. Поясните работу каскадной холодильной установки.

5. Расскажите о схемах подачи хладагента в испарительные системы.

6. Каким требованиям должны отвечать такие схемы?

7. Что вы знаете о насосных и безнасосных схемах подачи хладагента?

8. В чем различия между открытой и закрытой схемой подачи хладоносителя?

9. Расскажите о назначении расширительного бака.

10. Перечислите принципы компоновки оборудования холодильных станций.

www.stroitelstvo-new.ru

Схемы узлов холодильных установок | Холод

25.04.2016

Схема холодильной установки – это упрощенное изображение холодильной системы (реальной или проектируемой), позволяющее оценить количество элементов и их взаимное расположение, благодаря которым осуществляется стабильная и безопасная работа агрегатов. Из-за большого числа объектов охлаждения, часто располагающихся далеко от машинного отделения, сложной системы трубопроводов, использования токсичных хладагентов и других факторов обслуживание промышленных холодильных установок значительно усложняется. Грамотное проектирование холодильных установок позволяет поддерживать заданный температурный режим в охлаждаемых объектах, дает возможность изменять условия работы отдельных агрегатов и осуществлять их ремонт в случае различных неполадок.

Наглядная и простая схема узлов холодильных установок обеспечивает безопасность обслуживающего персонала и долговечность используемого оборудования, способствует быстрой эффективной работе с минимальным количеством ошибок. В случае перемены тепловых нагрузок эффективная система холодильной установки должна быть подготовлена к полной или частичной автоматизации. В хорошо продуманных схемах минимизируется количество циркулирующего хладагента, необходимого для интенсивной теплоотдачи поверхностей охлаждающих приборов; также немаловажно обеспечить функционирующую систему удаления вредных примесей (воздуха, грязи, масла, влаги, инея).

В холодильных складах, на предприятиях разных отраслей промышленности, на молокозаводах и пивзаводах – схема любой холодильной установки состоит из постоянных узлов, отличающихся специфическими особенностями.

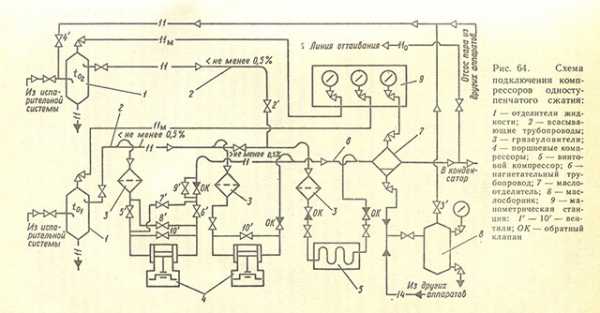

Узел подключения компрессоров в схемах холодильных установок

Схемы узла подключения компрессоров различаются количеством единиц подключаемых аппаратов холодильных установок и ступеней сжатия компрессоров, а также количеством рабочих температур кипения.

Нагнетательные и всасывающие магистрали часто объединяют в общие коллекторы в системах, в которых несколько компрессоров работают с одной температурой испарения; таким образом, достигается возможность взаимного резервирования компрессорного оборудования и быстрой замены одного из агрегатов при поломке. При различных температурах испарения также возможен вывод магистралей в общий коллектор: давление нагнетания не зависит от температуры испарения, а для всасывающих магистралей общий коллектор разделяют на участки с помощью запорной арматуры.

Но в общих случаях если температуры кипения у компрессоров разные, то испарительная система соединяется со своей группой компрессоров с помощью отдельных всасывающих трубопроводов и отделителей жидкости, количество которых равняется количеству рабочих температур кипения. На всасывающих трубопроводах располагаются вентили для переключения компрессоров на разные температуры кипения. Также всасывающие магистрали компрессора оснащаются грязеуловителями для очистки пара хладагента от механических загрязнений (в некоторых схемах они встраиваются во всасывающий коллектор, расположенный прямо на компрессоре).

Нагнетательные магистрали всех компрессоров, вне зависимости от того, на какую они работают испарительную систему, объединяются в общую нагнетательную магистраль, которая идет к общему конденсаторному узлу. Для защиты оборудования от гидравлического удара и «влажного хода» необходимо соблюдать требования при подключении агрегатов:

- каждая всасывающая магистраль (в зависимости от количества температур кипения) должна оснащаться отделителем жидкости;

- в схемах с верхней разводкой трубопроводов всасывающие и нагнетательные трубопроводы соединяются с коллекторами сверху, чтобы исключить скопление масла и жидкого хладагента;

- независимо от разводки в нижних точках трубопроводов должны располагаться дренажные вентили для выпуска скопившейся жидкости после длительной остановки;

- необходимо предусматривать небольшой уклон всасывающих магистралей в сторону отделителей жидкости или циркуляционных ресиверов.

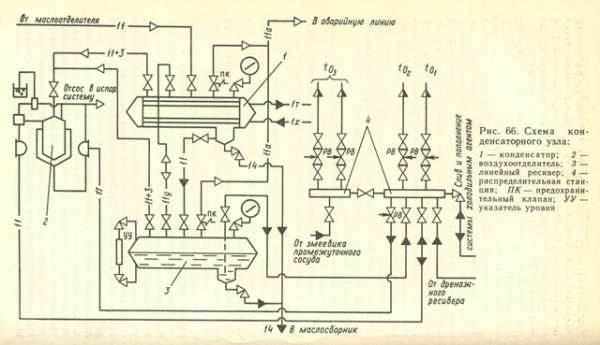

Узел конденсатора и регулирующей станции в схемах холодильных установок

Конденсаторный узел проектируется для сбора жидкого хладагента и конденсации его паров, для удаления воздуха и других неконденсирующихся газов, а также масла из систем аммиачных холодильных установок. Пар хладагента поступает от маслоотделителей в верхнюю зону конденсаторных установок, а сконденсированная жидкость стекает в линейные ресиверы, которые для обеспечения свободного слива жидкости устанавливаются ниже конденсаторов. Ресивер и конденсатор соединены друг с другом уравнительными линиями и оснащены сдвоенными предохранительными клапанами, присоединенными через трехходовые вентили.

Основные функции линейного ресивера:

- сбор конденсата;

- равномерная подача хладагента благодаря его накапливанию при изменении тепловой нагрузки;

- создание гидравлического затвора, препятствующего перетоку паров жидкого хладагента в испарительную систему со стороны нагнетания;

- запас хладагента на случай его утечек из системы;

- вместилище для хладагента во время ремонта холодильной системы.

Стабильность уровня жидкости в ресивере служит показателем хорошо функционирующей холодильной системы, в которой поддерживается баланс между количеством жидкости в испарительной системе, тепловой нагрузкой и производительностью компрессора. Изменение уровня в линейном ресивере, сигнализирующее об изменении ее количества в испарительной системе, осуществляется персоналом визуально или производится автоматически с холодильного щита управления.

Узел испарительной системы непосредственного охлаждения в схемах холодильных установок

Сложность выбора наилучшей схемы испарительного узла состоит в том, что в условиях переменных тепловых нагрузок он должен обеспечивать безопасный «сухой ход» компрессора, одновременно способствуя заполняемости испарителя жидким хладагентом для интенсивного теплообмена. Проектирование узла испарительной системы может осуществляться исходя из способа подачи хладагента в испарительную систему: безнасосные схемы холодильных установок объединяют варианты поступления холодильного агента под действием разности давлений кипения и конденсации, а также под напором столба жидкости; в насосных схемах подача (нижняя или верхняя) хладагента осуществляется насосом.

Схема холодильной установки может быть спроектирована исходя из одного варианта, а может сочетать несколько способов подачи хладагента в зависимости от условий функционирования оборудования. Так безнасосные прямоточные схемы без отделителя жидкости используются в небольших фреоновых холодильных установках, а безнасосные схемы с нижним расположением отделителя жидкости характерны для сложных аммиачных установок с несколькими объектами охлаждения. Насосные схемы непосредственного охлаждения проектируются с двумя циркуляционными контурами холодильного агента с разной кратностью циркуляции; циркуляционный ресивер в данном варианте построения холодильной установки выполняет функцию отделителя жидкости.

Также рекомендуем статьи:

Техническое перевооружение аммичной холодильной установки

Монтаж систем холодоснабжения

Принцип работы маслоотделителя холодильной установки

holod-ru.com

Знакомство c устройством и работой холодильных установок

Сегодня в охлаждении нуждается огромное количество продуктов, а еще без холода невозможно реализовать многие технологические процессы. То есть с необходимостью применения холодильных установок мы сталкиваемся в быту, в торговле, на производстве. Далеко не всегда удается использовать естественное охлаждение, ведь оно сможет понизить температуру лишь до параметров окружающего воздуха.

На выручку приходят холодильные установки. Их действие основано на реализации несложных физических процессов испарения и конденсации. К преимуществам машинного охлаждения относится поддержание в автоматическом порядке постоянных низких температур, оптимальных для определенного вида продукта. Также немаловажными являются незначительные удельные эксплуатационные, ремонтные затраты и расходы на своевременное техническое обслуживание.

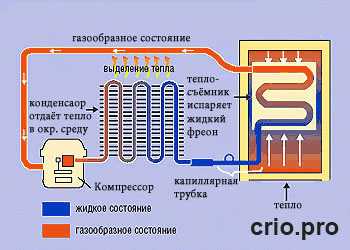

Как работает холодильная машина

Для получения холода используется свойство холодильного агента корректировать собственную температуру кипения при изменении давления. Чтобы превратить жидкость в пар, к ней подводится определенное количество теплоты. Аналогично конденсация парообразной среды наблюдается при отборе тепла. На этих простых правилах и основывается принцип работы холодильной установки.

Это оборудование включает в себя четыре узла:

Это оборудование включает в себя четыре узла:- компрессор

- конденсатор

- терморегулирующий вентиль

- испаритель

Между собой все эти узлы соединяются в замкнутый технологический цикл при помощи трубопроводной обвязки. По этому контуру подается холодильный агент. Это вещество, наделенное способностью кипеть при низких отрицательных температурах. Этот параметр зависит от давления парообразного хладагента в трубках испарителя. Более низкое давление соответствует низкой температуре кипения. Процесс парообразования будет сопровождаться отнятием тепла от той окружающей среды, в которую помещено теплообменное оборудование, что сопровождается ее охлаждением.

При кипении образуются пары хладагента. Они поступают на линию всасывания компрессора, сжимаются им и поступают в теплообменник-конденсатор. Степень сжатия зависит от температуры конденсации. В данном технологическом процессе наблюдается повышение температуры и давления рабочего продукта. Компрессором создают такие выходные параметры, при которых становится возможным переход пара в жидкую среду. Существуют специальные таблицы и диаграммы для определения давления, соответствующего определенной температуре. Это относится к процессу кипения и конденсации паров рабочей среды.

Конденсатор – это теплообменник, в котором горячие пары хладагента охлаждаются до температуры конденсации и переходят из пара в жидкость. Это происходит путем отбора от теплообменника тепла окружающим воздухом. Процесс реализуется при помощи естественной или же искусственной вентиляции. Второй вариант зачастую применяется в промышленных холодильных машинах.

После конденсатора жидкая рабочая среда поступает в терморегулирующий вентиль (дроссель). При его срабатывании давление и температура понижается рабочих параметров испарителя. Технологический процесс вновь идет по кругу. Чтобы получить холод необходимо подобрать температуру кипения хладагента, ниже параметров охлаждаемой среды.

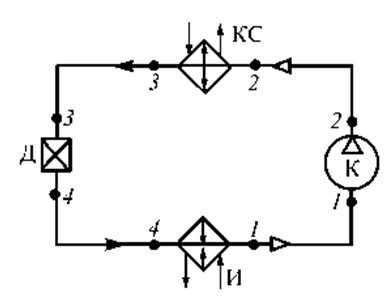

На рисунке представлена схема простейшей установки, рассмотрев которую можно наглядно представить принцип работы холодильной машины. Из обозначений:

На рисунке представлена схема простейшей установки, рассмотрев которую можно наглядно представить принцип работы холодильной машины. Из обозначений:- «И» — испаритель

- «К» -компрессор

- «КС» — конденсатор

- «Д» — дроссельный вентиль

Стрелочками указано направление технологического процесса.

Помимо перечисленных основных узлов, холодильная машина оснащается приборами автоматики, фильтрами, осушителями и иными устройствами. Благодаря им установка максимально автоматизируется, обеспечивая эффективную работу с минимальным контролем со стороны человека.

В качестве холодильного агента сегодня в основном используются различные фреоны. Часть из них постепенно выводится из употребления ввиду негативного воздействия на окружающую среду. Доказано, что некоторые фреоны разрушают озоновый слой. Им на смену пришли новые, безопасные продукты, такие как R134а, R417а и пропан. Аммиак применяется лишь в масштабных промышленных установках.

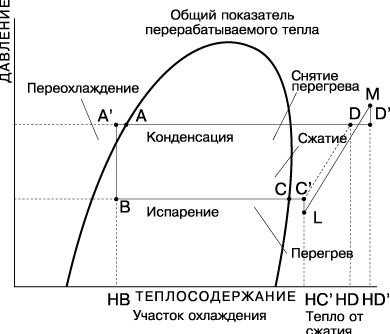

Теоретический и реальный цикл холодильной установки

На этом рисунке представлен теоретический цикл простейшей холодильной установки. Видно, что в испарителе происходит не только непосредственно испарение, но и перегрев пара. А в конденсаторе пар превращается в жидкость и несколько переохлаждается. Это необходимо в целях повышения энергоэффективности технологического процесса.

На этом рисунке представлен теоретический цикл простейшей холодильной установки. Видно, что в испарителе происходит не только непосредственно испарение, но и перегрев пара. А в конденсаторе пар превращается в жидкость и несколько переохлаждается. Это необходимо в целях повышения энергоэффективности технологического процесса.Левая часть кривой – это жидкость в состоянии насыщения, а правая – насыщенный пар. То, что между ними – паро-жидкостная смесь. На линии D-A` происходит изменение теплосодержания холодильного агента, сопровождающееся выделением тепла. А вот отрезок В-С` наоборот, указывает на выделение холода в процессе кипения рабочей среды в трубках испарителя.

Реальный рабочий цикл отличается от теоретического ввиду наличия потерь давления на трубопроводной обвязке компрессора, а также на его клапанах.

Чтобы компенсировать данные потери работа сжатия должна быть увеличена, что снизит эффективности цикла. Данный параметр определяется отношением холодильной мощности, выделяемой в испарителе к мощности, потребляемой компрессором и электрической сети. Эффективность работы установки – это сравнительный параметр. Он не указывает непосредственно на производительность холодильника. Если данный параметр 3,3, это будет указывать, что на единицу электроэнергии, потребляемой установкой, приходится 3,3 единицы произведенного ею холода. Чем больше этот показатель, тем выше эффективность установки.

crio.pro

Принципиальные схемы и циклы холодильных машин

Классификация холодильных установок

Холодильные машины, в которых низкие температуры получают в результате процесса кипения жидкости с отводом от охлаждающей среды необходимой теплоты парообразования, называются паровыми холодильными машинами.

Холодильные машины, работающие в области умеренного холода, в зависимости от вида используемой энергии делятся на следующие основные группы:

– парокомпрессионные, использующие механическую энергию для повышения давления паров хладагента и его температуры в компрессоре;

– абсорбционные и пароэжекторные – теплоиспользующие машины с поглощением паров соответствующим абсорбентом и выделением паров хладагента из раствора при его нагревании с затратой тепловой энергии;

– термоэлектрические – использующие непосредственно электрическую энергию;

– вихревые трубы-охладители.

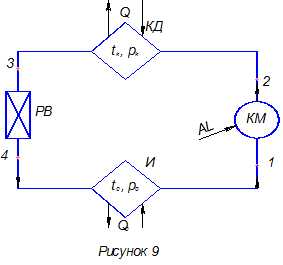

Парокомпрессионная холодильная машина

Парокомпрессионная холодильная машина должна иметь как минимум четыре обязательных элемента: КМ – компрессор; КД – конденсатор; И – испаритель; РВ – регулирующий вентиль или расширительный цилиндр – детандер.

В испарителе, за счет кипения хладагента при низкой температуре, теплота отводится от охлаждаемой среды – воздуха в системе непосредственного охлаждения (например, в домашнем холодильнике), воды или рассола в системе с хладоносителем (насос направляет рассол в батареи, расположенные в охлаждаемом помещении). Пары рабочего вещества (хладагента) из испарителя И откачиваются с помощью компрессора КМ, сжимаются им и нагнетаются в конденсатор КД. В нем теплота отводится от конденсирующегося хладагента с помощью охлаждающей среды – воздуха или воды, которая при этом нагревается. Жидкий хладагент из конденсатора проходит через регулирующий вентиль РВ, где происходит процесс дросселирования, при этом падает давление и температура хладагента.

Температура кипения хладагента в испарителе зависит от давления , а оно в свою очередь – от производительности компрессора. Температуру кипения поддерживают такой, чтобы обеспечить необходимую (заданную) температуру охлаждаемой среды. Для понижения температуры кипения необходимо понизить давление кипения, что можно сделать, увеличив производительность компрессора.

Температура конденсации хладагента и соответствующее ей давление конденсации , зависит, главным образом, от температуры среды, используемой для охлаждения хладагента в конденсаторе. Чем она ниже, тем ниже будут температура и давление конденсации. Величины и в значительной мере связаны с производительностью компрессора. Они же в основном определяют и количество энергии, которое необходимо для работы компрессора.

Похожие статьи:

poznayka.org

13.2. Условные обозначения по выполнению принципиальных схем по холодильным установкам согласно требованиям ескд.

13.3. Буквенное обозначение на схемах автоматизации.

Обозначение | Измеряемая величина | Функции выполняемые прибором автоматики | |||

Основное значение первой буквы | Дополнительные значения первой буквы | Основная функция, выполняемая прибором | Дополнительные функции прибора | ||

А | Сигнализация | ||||

С | Регулирование | ||||

D,Δ | Разность, перепад | ||||

Е | Дистанционная передача | ||||

F | Расход, проток | ||||

G | Размер, перемещение | ||||

H | Ручное воздействие | Верхний предел | |||

J | Автоматическое обегание | ||||

К | Время, временная программа | Нижний предел | |||

L | Уровень | ||||

М | Влажность | ||||

N | Автоматическое воздействие | ||||

P | Давление | ||||

R | Регистрация | ||||

S | Включение, выключение | ||||

T | Температура | ||||

U | Многофункциональность. Пульт, микропроцесор. | ||||

Qo | Холодопроизводительность | ||||

Z | Интегрирование, суммирование | ||||

13.4. Графические условные обозначение на схемах автоматизации.

Первичный измерительный преобразователь (чувствительный элемент или датчик). Прибор, устанавливаемый по месту на: технологическом трубопроводе, компрессоре, аппарате, сосуде, стене, полу, колонне, металлоконструкции. Основные Допустимые | 10 мм 15мм 10 |

Прибор, устанавливаемый на контрольно-сигнальном щите (КСЩ), пульте управления, в шкафу приборов, на фасаде, и т.д. Основные Допустимые | |

Исполнительный механизм плавного действия. Например: исполнительный механизм статического регулятора давления, терморегулирующего вентиля, водорегулирующего вентиля. | 5 5 5 7 |

13.5. Пример построения условного обозначения.

Измеряемая величина

Давление

Уточнение измеряемой величины

Перепад давления

Функциональные признаки прибора

Показание

Регистрация

Автоматическое регулирование

Последовательность буквенных обозначений

P D I R C

Место для нанесения позиционного обозначения

13.6. Приборы, установленные по месту у машин и аппаратов.

ТЕ РЕ LЕ ТI РI LI РС РС | Чувствительный элемент или датчик контроля температуры. Например: термобаллон, термометр сопротивления (металлический, полупроводниковый), пьезоэлектрический. |

Чувствительный элемент или датчик контроля давления. Например: бесконтактный датчик давления. | |

Чувствительный элемент или датчик контроля уровня. Например: датчик уровнемера или реле уровня. | |

Прибор для измерения температуры показывающий. Например: термометр жидкостной, термометр манометрический. | |

Прибор для измерения давления показывающий. Например: манометр, мановакууметр. | |

Прибор для измерения уровня показывающий. Например: визуальный указатель уровня. | |

Регулятор давления, работающий без использования постороннего источника энергии. Например: статический регулятор плавного действия «После себя». | |

Регулятор давления, работающий без использования постороннего источника энергии. Например: статический регулятор плавного действия «До себя». | |

PSHS | Прибор контроля давления с контактным устройством. Например: реле давления. |

TSHS | Прибор контроля температуры с контактным устройством. Например: реле температуры. |

LSHS FSHS | Прибор контроля уровня с контактным устройством. Например: реле уровня. |

Прибор контроля протока воды с контактным устройством. Например: реле протока воды. | |

PDSHS | Прибор контроля перепада давления с контактным устройством. Например: реле разности давления. |

TDCHS | Регулятор разности температуры, работающий без постороннего использования энергии. Например: терморегулирующий вентиль. |

UCIK UCIK | Прибор для контроля нескольких параметров многофункциональный. Например: микропроцессор, пульт управления, INT. |

13.7. Приборы, установленные на щите.

TIHS TRHS LSHS KSHS | Прибор для измерения температуры, показывающий. Например: милливольтметр, логометр, потенциометр, мост автоматический. |

Прибор для измерения температуры, регистрирующий. Например: любой самопищущий измеритель температуры. | |

Прибор контроля уровня с контактным устройством. Например: реле уровня. | |

Прибор для контроля нескольких параметров, многофункциональный (регулирующий, показывающий, с временной программой и т. д.). Например: микропроцессор, контроллер, INT. | |

Прибор для управления процессом по временной программе. Например: реле времени, программное реле времени. | |

HSHS H HSHS | Аппаратура ручного дистанционного управления. Например: ключ режимов на пульте, КСЩ, шкафу. |

Аппаратура ручного дистанционного управления. Например: кнопочная станция на пульте, КСЩ, шкафу. | |

Аппаратура пусковая для автоматического управления ЭД (включения КМ, насоса, вентилятора) Например: магнитный пускатель, контактор. |

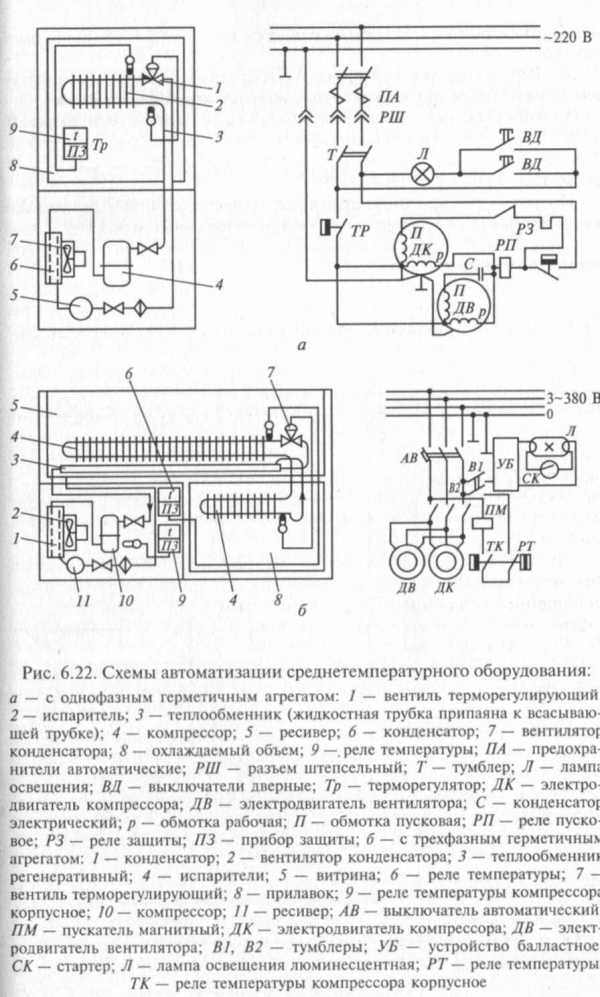

Выбор той или иной схемы автоматизации для конкретного холодильного оборудования определяется целым рядом факторов, главными из которых являются уровень температуры, поддерживаемый в охлаждаемом объеме, число и исполнение объектов охлаждения (открытые или закрытые), циркуляция воздуха в охлаждаемом объеме, среда для охлаждения конденсатора (вода или воздух), тип и размещение применяемого компрессора, исполнение встроенного в компрессор электродвигателя (одно- или трехфазный).

Поскольку в эксплуатации до сих пор находится еще весьма значительное количество торгового холодильного оборудования, оснащенного традиционно применяемыми средствами автоматизации, представляется целесообразным привести некоторые наиболее типичные схемы.

На рис. 6.22 показаны схемы автоматизации среднетемпературного шкафа со встроенным однофазным герметичным агрегатом и прилавка-витрины с трехфазным герметичным агрегатом. Заполнение испарителя хладагентом регулируется с помощью ТРВ. Поддержание необходимой температуры в охлаждаемом объеме и регулирование холодопроизводительности агрегата путем пуска и остановки осуществляются электромеханическим реле температуры, термобаллон которого прижат к трубе испарителя. Оттаивание испарителя может быть организовано полуавтоматически (при выключении агрегата с помощью кнопки реле температуры) или вручную (при выключении машины тумблером). При открывании двери охлаждаемого оборудования дверной выключатель включает лампу освещения.

Необходимо отметить, что в настоящее время в отличие от вышеприведенных схем в области малого торгового холодильного оборудования в большей степени используют схемы, где в качестве регулятора потока хладагента служит не ТРВ, а капиллярная трубка.

Малые холодильные машины с капиллярной трубкой имеют преимущества перед машинами с регулирующим вентилем:

большая надежность и долговечность — трубка в отличие от ТРВ не имеет изнашивающихся деталей; машины с капиллярной трубкой изготавливают без разъемных соединений, на пайке или сварке;

разгрузка компрессора при пуске, поскольку после остановки машины давления конденсации и кипения выравниваются;

снижение стоимости машины вследствие отсутствия ресивера и отказа от ТРВ.

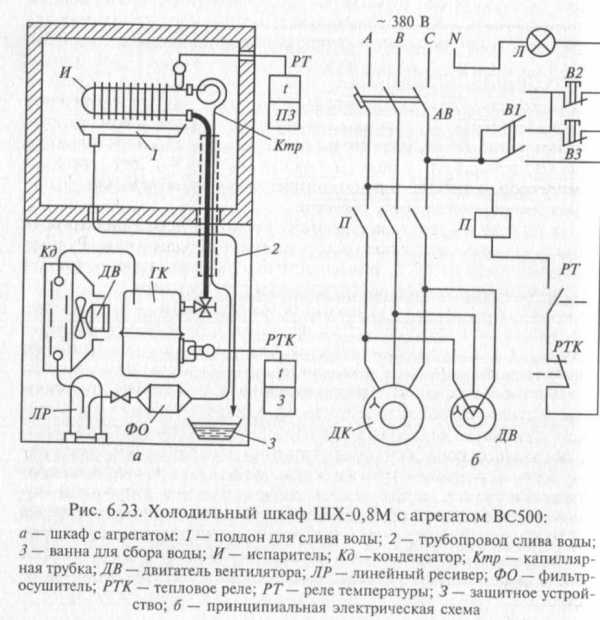

Холодильный шкаф ШХ-0.8М (рис. 6.23) охлаждается встроенным герметичным агрегатом. Для питания испарителя вместо ТРВ используется капиллярная трубка диаметром 2 и длиной 4100 мм.

Для пуска машины включается автомат АВ и тумблер В1. Если температура в шкафу выше требуемой, реле температуры РТ (термобаллон которого прикрепляется к испарителю) замыкает цепь катушки магнитного пускателя П (цепь управления). Контакты пускателя П включают двигатели компрессора ДК и вентилятора ДВ (силовая цепь). Реле температуры РТ, включая и останавливая компрессор, поддерживает в шкафу заданную температуру (1… 3 °С). При открывании одной из дверок выключатели В2 или ВЗ включают в шкафу лампочку Л.

Для защиты компрессора от перегрева тепловое биметаллическое реле РТК, укрепленное на кожухе компрессора, при 85 …95 “С размыкает свои контакты и останавливает компрессор. При охлаждении кожуха до 40 °С компрессор снова включается. Автомат АВ отключает силовую цепь при коротком замыкании (если ток превышает номинальный в 12 раз) и при длительной токовой нагрузке электродвигателя (тепловая защита). Для повторного включения автомата необходимо через 10… 15 мин после срабатывания снова включить автомат. Для полуавтоматического оттаивания испарителя служит реле оттаивания, совмещенное с реле температуры в одном блоке. Для кратковременной остановки агрегата можно пользоваться тумблером В1.

Основными элементами торговой холодильной установки фирмы Danfoss (Дания) с двумя воздухоохладителями и конденсатором воздушного охлаждения являются испаритель морозильника (-20 °С), испаритель холодильной камеры (+5°С), герметичный компрессор, конденсатор и терморегулирующие вентили. Установка имеет, кроме того, ресивер.

На выходе из ресивера хладагент проходит через фильтр-осушитель и через смотровое окно — индикатор влажности. Ручные запорные вентили (РВ), размещенные с каждой стороны фильтра, позволяют в случае необходимости его заменить.

Перед каждым из регулирующих вентилей находится электромагнитный клапан EVR, управляемый с помощью реле температуры. Последнее открывает или закрывает электромагнитный клапан в зависимости от температуры, регистрируемой датчиком.

Обратный клапан NRV расположен на всасывающем трубопроводе, идущем от более холодного испарителя. Клапан предотвращает попадание хладагента обратно в испаритель во время остановки компрессора. Регулятор давления испарения KVP установлен на всасывающем трубопроводе, идущем от высокотемпературного испарителя. Его задача заключается в поддержании постоянного давления испарения, соответствующего температуре на 8… 10″С ниже температуры, требуемой для холодильной камеры.

На входе в компрессор находится пусковое реле KVL, которое обеспечивает защиту двигателя компрессора от перегрузок во время запуска.

Дифференциальное реле давления останавливает компрессор, если недостаточно давление масла.

Реле давления служит для одновременной регулировки высокого и (или) низкого давления в целях защиты установки от слишком низкого давления всасывания и слишком высокого давлении нагнетания в компрессоре.

Наконец, так как давление в жидкостном трубопроводе должно быть достаточным для всех условий работы, чтобы жидки и хладагент должным образом проходил через регулирующий вен тиль, то предусмотрен регулятор давления конденсации KVR и клапан перепуска NRD, управляющий перепадом давления.

studfiles.net