Конденсационная сушка рыбы – video конденсационная сушка и вяление рыбы и мяса, clip конденсационная сушка и вяление рыбы и мяса, dowload video конденсационная сушка и вяление рыбы и мяса mp3, mp4

Технология вяления (вялки) и сушки рыбы

Технология сушки-вялки рыбы предполагает затраты энергии на испарение влаги из продукта. Так, чтобы нагреть литр воды с 0 до 100 С° требуется подвести 0,16 кВт, а чтобы выпарить это количество воды потребуется 0,64 кВт. Другими словами вода, превратившись в пар, становится энергоносителем, т.е. объем пара, соответствующий 1 л воды несет в себе 0,64 кВт энергии. Если это количество пара сконденсировать, то получается литр воды и тепло, в количестве первоначально затраченного на испарение. На этом законе физики основана работа конденсационных сушилок.

Преимущества технологии сушки и вяления рыбы методом конденсации влаги

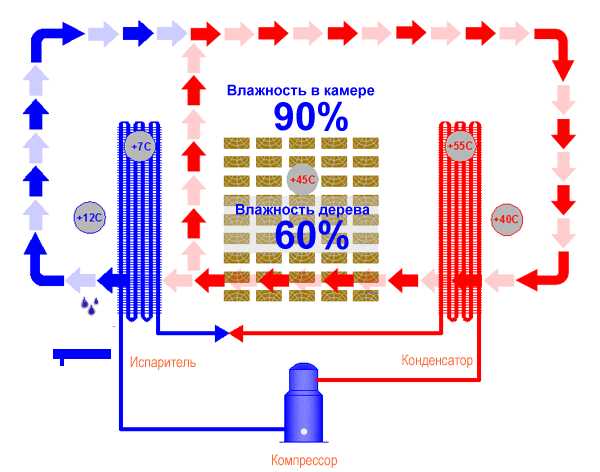

Установка, которая используется в технологии сушки-вяления рыбы, представляет собой холодильный агрегат. Как любое подобное устройство, он состоит из компрессора и двух теплообменников: холодного и горячего. На холодном теплообменнике происходит конденсация влажного пара, взятого из сушильной камеры, что соответствует притоку тепла, а на горячем теплообменнике — происходит подогрев осушенного воздуха и возврат уже подогретого воздуха обратно в камеру вяления. При такой организации процесса удается экономить большое количество энергии, используя то тепло, которое уже однажды было потрачено на нагрев. Наше оборудование позволяет поддерживать уровень 18-30 градусов и требуемую влажность. Это незаменимая составляющая технологии сушки-вялки рыбы, так как значительно улучшаются вкусовые качества продукта.

Режим охлаждения в технологии сушки рыбы

Режим охлаждения характерен летнему периоду вяления, когда температура на улице выше необходимой температуры в камере вяления, при этом установка периодически переключается в режим осушения, поддерживая необходимую температуру и влажность.

Работа оборудования осуществляется следующим образом: вентилятор установки забирает влажный воздух из камеры, пропуская его сначала через холодный радиатор, где происходит его осушение и соответственно охлаждение, затем воздух сразу поступает в камеру вяления, где понижается температура до заданного значения.

Режим осушения в технологии вяления и сушки рыбы

Режим осушения используется на всех этапах технологического процесса вяления. Этот режим необходим для того, чтобы понижать влажность в камере вяления/сушки. Важным моментом является то, что поддержание температуры происходит без внешних (дополнительных) источников тепла. Наше рыбоперерабатывающее оборудование работает в замкнутом цикле таким образом, чтобы тепло от холодильного блока, полученное в результате конденсации, направлялось обратно в камеру вяления.

Новая система автоматизации технологического процесса вяления рыбы:

Совместно с технологами по рыбопереработке нашим инженерам удалось создать автоматизированную систему управления технологическим процессом вяления рыбы. Эта система автоматизации, состоит из микропроцессора установленного внутри щита управления и панели оператора смонтированной снаружи щита. С помощи панели оператора (см. фото) технолог меняет параметры процесса вяления: количество этапов обработки, время работы оборудования на каждом этапе, устанавливает необходимую влажность и температуру. Эти параметры легко менять и просто отслеживать текущий момент работы, поскольку все ключевые параметры выводятся на лицевую панель оператора на русском языке. Такая организация управления логикой позволяет просто прописать весь цикл вяления от загрузки до изъятия рыбы. При анализе параметров воздуха внутри камеры вяления микропроцессор опирается на данные полученный от датчиков температуры/влажности с чувствительным элементом сенсорного типа. Таким образом мы смогли уйти от психрометрического метода измерения влажности (метод замера разности показаний сухого и влажного термометров). Это в свою очередь улучшило качество показаний параметров воздуха и повысило стабильность технологического процесса обработки рыбы. Кроме того при таком способе измерения влажности отпала необходимость следить за влажным термометром (смачивать водой марлю, обертывающую влажный термометр). Новая система автоматизации технологического процесса вяления рыбы уже заслужила похвалу от технологов рыбопереработки за свою простоту эксплуатации и надежность работы.

Преимущества нашей установки:

- Достижение стабильного результата нашей технологии сушки и вяления рыбы независимо от погодных условий: жары летом, влажности осенью и во время дождя, процесс вяления происходит по плану;

- 1 тонна рыбы превратится в вяленую через 48 часов;

- На 1 кг рыбы расходуется всего 0,5 кВт электроэнергии;

- Вкус вяленой рыбы всегда великолепный. Процесс вяления идет при температуре 18-25 C° и низкой влажности. Это оптимальные условия процесса вялки. Если держать эти режимы, жиры в рыбе не окисляются, и рыба не протухает;

- Избавление от необходимости пересаливания рыбы. В меру соленая вяленая рыба выгодно отличает производителя, использующего технологию низкотемпературного вяления от других производителей;

- Постоянное поддержание в камере вяления условий низкой относительной влажности;

- Высокая энергоэффективность, т.к. тепло от сконденсированной влаги, испаряемой из рыбы, возвращается в камеру вяления (экономия более 200 кВт на 1 тонну рыбы). При этом не требуется ТЭНы.

Вышеперечисленные преимущества предлагаемого нами оборудования для вяления рыбы позволят обратить на себя внимание клиентов и, в будущем, получить репутацию продавца самой вкусной рыбы, что приведет к значительному увеличению сбыта. Используйте правильные технологии сушки и вялки рыбы и качественное рыбопереробатывающее оборудование.

Скачать книги:

IV Всероссийская конференция “Природные ресурсы”

Технология рыбы и рыбных продуктов 2010

fishdry.ru

Технология вяления и сушки рыбы » Сушка пищевых продуктов

При удалении из продукта влаги достигается сохранение его пищевой ценности и значительно увеличивается срок хранения. Однако полного удаления влаги достичь невозможно.

По степени удаления влаги продукты делят на сушёные, вяленые и провесные. Сушёная продукция обладает остаточной влажностью около 12% в несолёном виде и примерно 20% влажности в подсоленном. На вяленую и провесную продукция делится весьма условно. Это связано с тем, что для разных рыб существуют свои нормативы по количеству остаточной влаги. Принято считать, что вяленый продукт содержит от 35 до 45% влаги. Провесной – от 50 до 66%. При этом не установлены нормы на влажность балыков из осетровых видов рыб.

Различают искусственную и естественную сушку рыбы. При искусственной сушке используются специальные коптильные установки, в которых строго соблюдается технология вяления и сушки рыбы. Естественную сушку проводят на открытом воздухе. Также её можно осуществлять в помещениях с хорошей вентиляцией. В основном сушильным агентом выступает атмосферный воздух. Также используются и другие инертные газовые среды. Например, азот, углекислота. Они не дают окислиться жирам, что активно происходит при сушке с использованием атмосферного воздуха. По применяемому температурному режиму сушка делится на горячую, холодную и сублимационную. Для горячей сушки необходима температура выше 80°C. Температура холодной сушки не превышает 25-30°C. Сублимационная сушка заключается в испарении влаги, находящейся в твёрдой фазе, минуя жидкую фазу. Такая сушка проходит при температурах ниже -5°C. Иногда применяют полугорячую сушку (60-70°C) и сушку вымораживанием. Последняя осуществляется периодическим замораживанием продукта до температуры от -3 до -5°C. Такой метод основан на том, что при чередовании заморозки и оттаивания нарушаются связи влаги с продуктом и вода вытекает.

Для вяления используется любая рыба не ниже 1 сорта. Она, может быть свежей, охлаждённой или мороженой. Перед переработкой свежую и охлаждённую рыбу выдерживают при 0 – 5°C до окоченения. Мороженую рыбу необходимо просто разморозить.

Для приготовления провесной и слабовяленой рыбы подходят любые виды. Наибольшей пищевой и вкусовой ценностью обладает балык. Рыба, предназначенная для приготовления балыка должна быть достаточно жирной и мясистой. Чаще всего для этого используют лососевые, осетровые и сиговые виды рыб. Океанские виды, такие как нототения, палтус, также пригодны для производства балыка. Сюда же можно отнести и некоторые пресноводные виды рыб (белый амур, толстолобик). Провесная рыба отличается низкой солёностью (менее 7%) и достаточно высокой влажностью, которая составляет около 58%. Влажность балыков осетровых видов рыб не регламентируется.

Этапы технологического процесса приготовления провесной, вяленой и сушёной рыбы состоят из:

– мойки;

– сортировки по размеру;

– просаливания;

– вяления или сушки;

– упаковывания.

Сортировка рыбы по размеру нужна для того, чтобы каждая партия, направленная на посол равномерно просаливалась. Если рыба замороженная, то для сокращения производственных затрат производят одновременное размораживание и просаливание. Далее такую рыбу сортирую по размерам, и при необходимости досаливают.

При смешанном посоле в ванну, которая вмещает не более 5 т, заливают на треть от объёма ёмкости раствором соли. Лучше всего, если это будет, оставшийся с предыдущего полола, тузлук. Далее в ванну загружается рыба, которая пересыпается рядами солью помола №3. Необходимое количество соли составляет около 18% от массы рыбы. Такой метод обеспечивает достаточно медленное просаливание.

Время, необходимое для просаливания, напрямую зависит от размера рыбы, а также её химического состава. Температура, при которой осуществляется этот процесс, тоже играет значительную роль. Если масса рыбы составляет 150-200 г, то время просаливания будет составлять 36 ч. При массе 250-300 г процесс займёт 48 ч. Для рыбы от 300 до 500 г просаливание необходимо проводить в течение 3 – 5 суток. Во время просаливания должно обеспечиваться перемешивание массы просаливаемой рыбы. Такая кантовка продукции обеспечит равномерную концентрацию тузлука в посольной ванне. Перемешивание осуществляется гидравлическим способом. Происходит это таким образом. Всю массу просаливаемой продукции переливают из одной ёмкости в другую. Или же осуществляется циркуляция тузлука. Операцию кантования проводят, когда пройдёт половина времени, отведённая на просаливание. Плотность тузлука может снизиться. Для её повышения при кантовке добавляют соль (5% от массы рыбы). Просаливание должно обеспечивать 5% солёность рыбы.

После просаливания рыбы приступают к вялению. В зависимости от выбранного процесса (естественное или искусственное вяление) рыбу нанизывают либо на шпагат, либо на прутки. Затем её ополаскивают в пресной воде. Т.о. удаляется тузлук с поверхности рыбы. В противном случае после испарения воды на ней образуются кристаллы соли. Это ухудшит товарный вид и будет способствовать увлажнению рыбы. Если вяление осуществляется естественным способом, то продукция может быть заражена такими насекомыми вредителями как жук-кожеед и сырная муха. Чтобы предупредить заражение, необходима предварительная обработка. Она заключается в ополаскивании рыбы в 3% растворе уксусной кислоты.

Продолжительность вяления рыбы на открытом воздухе зависит от погодных условий. Обычно этот процесс занимает от 10 до 15 суток. Заканчивают его, когда влажность рыбы будет не выше 45% и солёность в пределах 11%. Эти значения могут колебаться для разных видов рыб в пределах 5-6% по влажности и 1-15% по солёности.

Естественное вяление рыбы позволяет получить продукцию высокого качества. При этом может производиться переработка больших партий сырья. Однако, такие недостатки как сильная зависимость от атмосферных условий, недостаточная механизация технологического процесса, использование достаточно больших площадей (до нескольких сот квадратных метров), невысокие санитарные условия мешают широкому применению данной технологии сушки и вяления рыбы.

Искусственный способ вяления рыбы на этапе подготовки продукта ничем не отличается от естественного. Сушка и вяление рыбы осуществляются на установках, которые представляют собой туннель. По нему перемещаются тележки с развешанной рыбой. В этот туннель подаётся сушильный агент (воздух) влажность которого ниже, чем у высушиваемого продукта. Вместе с ним испарившаяся влага удаляется из туннеля. Для создания условий максимально приближенных к естественной сушке температура и влажность в тоннеле поддерживаются на уровне значений соответствующих летнему периоду.

Кондиционер обеспечивает неизменность параметров воздуха (температура: 18°C, относительная влажность: 50%) на входе в сушилку, которая имеет четыре зоны, с различными температурами:

1. до 22°C;

2. до 25°C;

3. до 28°C;

4. воздух из кондиционера без подогрева.

Относительная влажность воздуха снижается от зоны к зоне с изменением температуры. После прохождения через зону сушки влажность его увеличивается. Для восстановления исходных параметров воздух направляют в кондиционер. Тележки с продукцией проходят по туннелю через все зоны, каждый раз попадая в более сухую и тёплую атмосферу. Это обеспечивает постоянство скорости сушки. Каждые 6 часов процесс сушки останавливают на 2 часа. За это время влага более равномерно распределяется по толщине продукции. В связи с большими затратами энергии на осуществление сушки рыбы необходимо повышение эффективности данного процесса. Для этого может использоваться нагрев воздуха не паром, а горячей водой от теплоцентрали. Этот способ вполне осуществим за счёт того, что максимальная температура сушки не должна превышать 28°C, а температура горячей воды в теплоцентрали составляет 80°C.

После сушки проводят сортировку рыбы по размеру и качеству. Для упаковки используют ящики, картонные коробки, жестяные банки и полиэтиленовые пакеты.

При хранении рыбы в ящиках и картонных коробках необходимы следующие условия: температура 10°C, относительная влажность 75%. Лучше всего вяленая рыба хранится в герметичных полиэтиленовых пакетах или жестяных банках.

В ящики и картонные коробки упаковывают по 5 кг рыбы, в полиэтиленовые пакеты от 1 до 1,5 кг, в жестяные банки №14 по 1,5 кг. Для обеспечения герметичности полиэтиленовые пакеты запаивают в вакууме, а жестяные банки закатывают. В ящиках и картонных коробках рыба должна храниться не более 3-х месяцев.

www.prosushka.ru

Сушка рыбы с помощью осушителя воздуха

Мы решили написать данную статью, так как число Клиентов приобретающих осушители воздуха для ускорения производства вяленой рыбы увеличивается.

Всем известно, что сушка рыбы – это метод, благодаря которому удается продлить срок хранения рыбы. Уже осушенная рыба сохраняет все питательные свойства и практически вдвое уменьшает свой вес.

Методы сушки

Раньше её сушили в естественных условиях, в основном возле мест вылова или недалеко от прибрежной зоны. В таких условиях процесс сушки морепродуктов зависел от климатических условий, которые влияют на длительность сушки и качество готовой продукции. Потом начали использовать специальные камеры, в которых проводится осушение рыбы за счет ее нагревания, что позволяет проводить такие процедуры, невзирая на погодные условия и в любое время года, и даже зимой – больше не возникало вопроса о том, как же сушить рыбу.

В современных туннельных камерах осушения рыба при нагреве дополнительно вентилируется воздухом. Схема работы такой камеры довольно проста: с одной стороны подаем рыбу, а с другой получаем уже готовую сухую. Такие устройства быстро и равномерно осушают рыбу, в результате чего мы получаем качественный конечный продукт.

Каждый производитель ставит перед собой задачу – увеличить сбыт продукции. Для этого большинство предпринимателей арендуют или приобретают дополнительные помещения, склады и осушительные камеры.

Есть еще один способ, экономичный и более эффективный – это установка осушителей воздуха непосредственно в осушительных камерах. Устройство позволит в 2-3 раза ускорить процедуру сушки рыбы.

Для примера возьмем стандартную осушительную камеру площадью 80 м3 и планируемой загрузкой 1 000 кг. Для камеры с такими параметрами идеально подойдет осушитель воздуха производительностью около 100 литров в сутки, стоимость которого составляет 15-20 тыс грн.

Цифры

Теперь проведем расчет ожидаемого срока окупаемости осушителя. Для наглядного примера все расчеты будем делать исходя из стоимости такой рыбы, как плотва.

Закупочная цена плотвы 12 грн/кг

Оптовая отпускная цена уже вяленой плотвы 33 грн/кг

Розничная цена в Киеве 70 грн/кг

После вяленья плотва теряет до 50% своего веса (необходимо примерно 7-9 дней).

Как показывает практика, используя осушитель воздуха этот срок можно сократить вдвое (до 3-4 дней).

Из 1 тонны плотвы в конечном итоге мы получим около 500 кг вяленой.

1 000*12 = 12 000 грн – закупка сырья

500*33 = 16 500 грн – стоимость готовой продукции

16 500-12000 = 4 500 прибыль за 3 дня!

* Данные по стоимостям взяты из открытых источников.

** В просчете могут не быть учтены дополнительные расходы связанные с производством, логистикой, энергопотреблением и т.д.

В таком случае, осушитель окупится всего через несколько (3-4) циклов эксплуатации. При этом не нужно покупать или арендовать другие помещения!

Осушители для сушки рыбы

Для решения данной задачи в нашем интернет-магазине “ОСУШИТЕЛИ” приобретали осушители воздуха полупромышленной серии, такие как: MASTER DH 752, MASTER DH 772, EKOTEZ TE90 и бытовой серии, такие как: BALLU BDH-35L.

Случай из практики

Наш клиент, который занимается производством и продажей вяленой рыбы, приобрел осушитель воздуха EKOTEZ TE90 с целью увеличить объем производства.

Помещение, в котором происходит производственный процесс, объемом 65 м3.

В камеру загружается 1000-1100 кг сырой продукции.

Сушка проходит при температуре 25 градусов, которая поддерживается обычной сплит-системой.

Заказать звонок специалиста

До покупки осушителя, производственный цикл занимал порядка 7-8 дней, а после его установки удалось снизить этот показатель до 4 дней.Кроме того, осушители EKOTEZ наделены функцией электрического нагревателя мощностью до 2 кВт, который включается по требованию и позволяет нагревать помещение при необходимости.

После беседы с клиентом, мы выяснили, что осушитель полностью справляется с задачей. В ближайшее время Клиент приобрел еще 2 осушителя немного меньшей производительности для двух новых камер!

Это лишь один приведенный случай. Мы открыли для себя, что далеко не каждый производитель вяленой рыбы знает о таком недорогом и эффективном способе сушки. С каждым месяцем количество обращений на данные производства увеличивается.

Мы уверены, что данная статья станет полезной для предпринимателя, который еще не сталкивался с подобным методом и хочет оптимизировать и ускорить производственный процесс, и в итоге увеличить прибыль!

Для подбора подходящего Вам осушителя, а так же за бесплатной консультацией, обращайтесь к нашим менеджерам по телефону (044) 361-55-65, или закажите Обратный звонок, и мы Вам обязательно перезвоним.

Рекомендуем статьи:

Требуемый микроклимат для хранения бумаги и бумажной продукции

Подбор осушителя для хранения колбасной продукции

Зачем нужно осушение воздуха на производстве?

Разрешите вам подсказать

Мы подберем то, что Вам нужно

Сломался осушитель – мы дадим в аренду

Наши товары проверены лично нами!

osushiteli.ua

Общефизические основы сушки рыбы » Сушка пищевых продуктов

Рассмотрим общефизические основы сушки рыбы, которые описывают процессы, связанные с сушкой этого продукта.

Для осуществления процесса сушки необходимо, чтобы была разность между парциальным давлением паров влаги над высушиваемым продуктом и давлением газов в окружающей среде. Влагосодержание измеряется в килограммах или граммах водяных паров, содержащихся в 1 кг сухого воздуха. Количество водяных паров в воздухе имеет прямую зависимость от температуры и ограничено пределом насыщения. Относительная влажность (%) определяется отношением массы паров влаги в воздухе к массе предельного насыщения при данной температуре. 100% влажность воздуха имеется над поверхностью влажного продукта. В процессе сушки рыбы первой испаряется свободная влага, что ведёт к снижению парциального давления паров над поверхностью. Это происходит из-за действия дополнительных связей влаги с тканями продукта (так называемая сила смачивания). Чтобы процесс сушки мог продолжаться необходимо создать условия для поддержания относительной влажности воздуха на достаточно низком уровне. Сушка рыбы невозможна при относительной влажности воздуха превышающей 75%. Однако слишком низкая влажность воздуха также препятствует процессу сушки. При снижении её до 30-40% поверхность продукта резко обезвоживается. Происходит уплотнение поверхностных тканей. Это мешает влаге перемещаться от внутренних слоёв к поверхностным. В результате происходит сильное снижение скорости сушки. Оптимальная влажность воздуха для процесса сушки рыбы лежит в пределах 50-70%. Причём в начале сушки необходима более высокая влажность, а в конце более низкая. Чтобы разность парциальных давлений оставалась на нужном уровне необходимо непрерывное удаление водяных паров из сушильного агента (воздуха). Делают это с помощью искусственной циркуляции воздуха со скоростью 0,5 м/с. Если увеличить скорость, то процесс сушки будет идти слишком интенсивно, если уменьшить – слишком медленно.

Постепенно с уменьшением влагосодержания парциальное давление паров над поверхностью рыбы снижается. При его падении ниже значения давления в окружающей среде начнётся процесс увлажнения продукта, т.е. процесс прямо противоположный процессу сушки. Это накладывает ограничение на предельное влагосодержание высушиваемого продукта. Процесс сушки рыбы останавливают при достижении влагосодержания в 12%. Дальнейшая сушка нецелесообразна, так как продукт восстановит влажность при хранении.

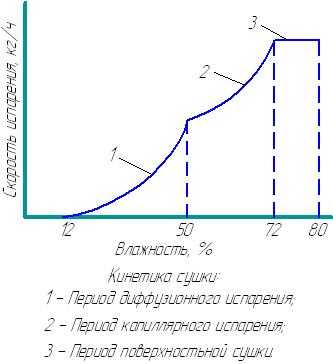

В процессе сушки выделяют три основных периода:

– испарение структурно-связанной влаги;

– испарение иммобилизованной влаги;

– испарение связанной влаги.

Практическое изменение скорости сушки не совпадает с теоретическим, т.е. сушка заканчивается ещё до достижения равновесного состояния. Это обусловлено невозможностью установления равного влагосодержания окружающей среды и высушиваемого продукта при диффузии влаги. К тому же невозможно получить продукт, в котором влажность равномерно распределена по всему объёму.

Из-за неравномерного влагосодержания по толщине физико-химические и гистологические свойства тканей продукта изменяются неравномерно. Сильнее всего изменения сказываются на поверхностных слоях. Внутренние подвергаются изменениям не так сильно. При интенсификации процесса сушки продукт подвергается воздействию высоких температур и сухого воздуха. Это вызывает уплотнение соединительной ткани. Результат – возникновение препятствия для перемещения воды из внутренних слоёв к поверхностным. Количество воды, оставшееся во внутренних слоях продукта зависит от того насколько быстро образуется такая преграда. От действия высокой температуры и влажности ткани продукта набухают. Происходит разрыхление соединительной ткани. Из-за этого мышцы рыбы по структуре будут напоминают состояние после варки. Этот эффект называется подпаркой. Он снижает качество готового продукта. Чтобы дать влаге равномерно распределиться по всему объёму рыбы процесс сушки периодически останавливают. При использовании сушильных установок происходит автоматическое отключение нагрева и вентиляции сушильного агента в сушильной камере через заданные промежутки времени.

За время таких остановок происходит перераспределение влаги между слоями продукта с разным влагосодержанием. При сушке рыбы естественным способом перераспределение влаги происходит во время суточных колебаний температуры и влажности в окружающей среде.

Здесь приведено краткое описание общефизических основ сушки рыбы. Материалы по технологии сушки рыбы изложены в одной из предыдущих статей.

Нашли ошибку? Выделите её и нажмите Ctrl+Enter. Будем благодарны за помощь.

www.prosushka.ru

Конденсационная сушка древесины | Холодильные Системы

Производим расчет, подбор комплектующих и сборку установок для конденсационной сушки древесины мебельного качества с 8-10% влажности, сушки рыбы, грибов, ягод, овощей, фруктов, осушение влажных помещений, подвалов, воздуха в помещении бассейна. Установки рассчитываются индивидуально по заданию заказчика, в зависимости от состояния камеры, размера материала, его начальной и конечной влажности и т.д.

В основе процесса лежит холодильный цикл парокомпрессионной установки в режиме теплового насоса и принцип обратимости энергии при фазовом переходе жидкости в пар и обратно. Иными словами, пар, при переходе в жидкость, выделяет столько же тепла, сколько бы потребовалось для нагрева жидкости до перехода в пар. Физический смысл сушки состоит в конденсации влаги на холодной поверхности испарителя и выделении при этом тепловой энергии в количестве 2500 кДж на каждый кг сконденсированной воды. Далее эта теплота конденсации паров воды, а также дополнительная энергия от работы сжатия компрессора, практически равная потребляемой мощности, преобразуются в тепло в конденсаторе установки и возвращаются в камеру, чем поддерживают необходимую температуру в ее объеме и дальнейшее парообразование от материала.  Поскольку процесс происходит в замкнутом цикле, без удаления паров воды в атмосферу и проветривания камеры, то достигается значительная экономия затрачиваемых ресурсов. Необходим только первоначальный разогрев камеры с материалами в течение суток и электроэнергия для привода компрессора с вентиляторами, для дальнейшей работы в течении 10-15 дней. Расходы при эксплуатации камеры сушки сопоставимы с обычной холодильной камерой такого же размера. Потребляемая электроэнергия компрессора составляет всего 25% от производительности конденсатора и выделяемого тепла. Часть этой энергии расходуется на прогрев материала и парообразования , а остальная часть (равная количеству затраченной электроэнергии) компенсирует потери через стенки камеры. По этой причине камера сушки должна иметь хорошую теплоизоляцию (не менее 150-200 мм минваты) , что позволяет сократить не только ресурсы, но и затраты при покупке основного оборудования. При недостаточной теплоизоляции, особенно в зимнее время, потребуется дополнительный подогрев.

Поскольку процесс происходит в замкнутом цикле, без удаления паров воды в атмосферу и проветривания камеры, то достигается значительная экономия затрачиваемых ресурсов. Необходим только первоначальный разогрев камеры с материалами в течение суток и электроэнергия для привода компрессора с вентиляторами, для дальнейшей работы в течении 10-15 дней. Расходы при эксплуатации камеры сушки сопоставимы с обычной холодильной камерой такого же размера. Потребляемая электроэнергия компрессора составляет всего 25% от производительности конденсатора и выделяемого тепла. Часть этой энергии расходуется на прогрев материала и парообразования , а остальная часть (равная количеству затраченной электроэнергии) компенсирует потери через стенки камеры. По этой причине камера сушки должна иметь хорошую теплоизоляцию (не менее 150-200 мм минваты) , что позволяет сократить не только ресурсы, но и затраты при покупке основного оборудования. При недостаточной теплоизоляции, особенно в зимнее время, потребуется дополнительный подогрев.

Поскольку сам процесс происходит при относительно низкой температуре, без выделения смол, пожаробезопасен, то под камеру может использоваться любое теплоизолированное помещение, с учетом вместимости материала 10-100м3 и оборудования.

Температурный диапазон в камере, при необходимости, может быть расширен до +60С

Система управления установкой собирается на базе термогигрометра и соответствующих преобразователей температуры и влажности. Двухканальное регулирование температурой и влажностью, а также применение частотных регуляторов для электродвигателей, обеспечивает прецензионное качество. Для отслеживания режима сушки и построения графика существует передача данных в любые SKAD программы по протоколу MODBUS.

В качестве комплектующих применяется высококачественная техника следующих производителей :

компрессоров BITZER, DANFOSS ;

теплообменников ECO, LU-VE;

автоматики DANFOSS, SIEMENS.

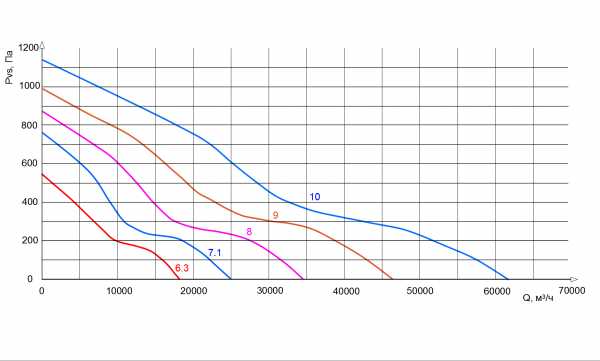

Реверсивные вентиляторы для сушильных камер

| Обеспечить качественную сушку без мощной циркуляции воздуха практически не возможно. С помощью потока воздуха отводится избыточная влага и подводится тепло внутрь штабеля.Скорость воздуха у поверхности доски должна быть в не ниже 2 метров в секунду. Поэтому в камерах сушки используют специальные циркуляционные вентиляторы, осевого типа, с большим объемным расходом воздуха. Для организации продува штабеля предлагаем осевые вентиляторы для сушильных камер. Обеспечивают прямой и реверсивный поток. Комплектуются специальными электродвигателями Лерой Сомер. Предназначены для длительной работы в агрессивной среде с температурами до +85С. Изготовляются по индивидуальным требованиям заказчика, для конкретной камеры сушки. Типоразмеры: 630, 710, 800, 900, 1000 |  |

ice-waters.ru

Часть 3. Методы холодной сушки.

Существуют два метода холодной сушки: атмосферный и климатический.

Атмосферный способ холодной сушки

Характерной особенностью атмосферной сушки является превращение влаги на поверхности материала и даже в более глубоких слоях из жидкого состояния в газообразное. Изменение агрегатного состояния влаги требует затрат тепла, поэтому интенсивность испарения в первую очередь зависит от притока тепла извне. Таким образом, при нормальном атмосферном давлении сушка должна сопровождаться непрерывным подводом тепла к рыбе в количестве, необходимом для поддержания в нем соответствующей температуры.

Напомним, что при испарении влаги с любой поверхности сама поверхность охлаждается. Так у человека устроена терморегуляция тела. При необходимости охлаждения, человек потеет и охлаждается.

Этот способ работает в стандартных камерных сушилках и при естественной сушке рыбы. Характеризуется высокой продолжительностью процесса сушки и нестабильностью результата, связанной с несколькими причинами, которые мы рассмотрим.

Процесс холодной сушки, по сути извлечение влаги из рыбы, делится на два основных этапа. Первый этап начинается когда мы закатываем в камеру или навешиваем на стационарные вешала влажную после отмочки рыбу. Второй этап, когда нам удалось избавиться от поверхностной влаги и выйти на стабильный режим сушки. Рассмотрим оба этих этапа атмосферной сушки.

Этап удаления поверхностной влаги характеризуется продолжительным временем подсыхания поверхностного слоя, когда испарение (внешняя диффузия) с поверхности рыбы максимальна. Сложности с преодолением этого этапа возникают в камерных сушилках – когда вентиляционная система камеры не справляется с притоком влаги с поверхности мокрой, только что завезенной в камеру рыбой. По данным исследований, при относительной влажности выше 78%, рыба перестает отдавать влагу, а при относительной влажности выше этого значения начинается обратный процесс. Обычные камерные установки зависят от условий внешней среды, например, приток воздуха в камеру осуществляется в теплое время года из внешней среды с температурой 25С и относительной влажностью 70%. Поступая в камеру с рабочей температурой процесса 25С, 1 м3 воздуха в состоянии принять не более 3 г влаги. Представив камеру с относительно большой вытяжной системой, где на 1 кг рыбы приходится 1м3 приточного и вытяжного воздуха, получаем, что при таких условиях за час удаляется всего лишь 3 грамма влаги из 1 кг рыбы. А всего на весь процесс из кг сырья нам надо удалить до 0,5 литров. А если учитывать и влагу с поверхности, оставшуюся после отмочки, то можем себе представить динамику процесса. Но это без учета того, что может во внешней среде могут быть условия повышенной относительной влажности или температура входящего воздуха выше необходимой установленной температуры сушки.

Это очень нежелательный этап для качества продукции в целом — при высокой влажности и температуре около 25С создаются условия для роста микрофлоры на поверхности продукта и в самой камере, а также значительно возрастает риск порчи полуфабриката внутри рыбы. По этим причинам следует максимально сокращать этот этап. Естественные сушилки при хорошей солнечной погоде весной и летом лишены этого недостатка из-за неограниченного обмена воздуха с внешней средой, но при дождливой погоде возникает все тот же риск порчи всей партии продукции. Из-за нестабильности погодных условий и невозможности круглогодичного вяления рыбы, все больше производителей отказываются от использования естественных сушилок, несмотря на низкие энергозатраты, превосходный вкус и консистенцию вяленой продукции.

В начале второго этапа, мы наблюдаем идеальный процесс, когда внешняя и внутренняя диффузия максимальны. Пока поверхность рыбы слегка влажная, по мере быстрого высыхания поверхности, влага из внутренних слоев поступает большими порциями. Но как только относительная влажность циркулирующего воздуха начнет падать, повышая сушильные свойства воздуха при высокой скорости циркуляции, наблюдается быстрое пересыхание поверхности испарения и в дальнейшем прекращение сушки (внешней диффузии). Начинает образовываться сухая корочка. Чем глубже пересушенный слой (толщина корки), тем сложнее его «размочить», чтобы продолжить процесс сушки. Одной из главных ошибок производства сушеной и вяленой продукции является значительное пересушивание поверхности — на вид рыба сухая, но при разрезе такой рыбы мы наблюдаем влажные внутренности и влажные зоны у хребта неразделанной рыбы, отправленной на вялку. С течением времени при хранении такой рыбы происходит выравнивание влажностей до состояния влажностного равновесия и рыба становится влажной. Весь процесс выравнивания может длиться от 3-х суток и более, в зависимости от способа упаковки, и претензии к качеству могут поступить к производителю уже после реализации продукции. Борятся с пересыханием поверхностного слоя чередованием подсушки и продолжительным отдыхом без движения воздуха, во время которого происходит выравнивание влажностей за счет влаги поступающей из внутренних слоев рыбы (внутренней диффузии). Но с течением процесса (уменьшением влаги в толще рыбы) внутренняя диффузия начинает уменьшаться, значительно затягивая процесс сушки. И на этом этапе переработчики пересушивают поверхность — чтобы выравнивание происходило уже после снятия рыбы с вешал. На основании этого у недобросовестных продавцов оборудования и получаются такие (до 3 суток) короткие сроки изготовления вяленой продукции.

Климатический способ холодной сушки

Характерной особенностью климатической сушки является превращение влаги на поверхности материала и даже в более глубоких слоях из жидкого состояния в газообразное на всем протяжении процесса. Тепло от калориферной установки расходуется на испарение влаги с поверхности высушиваемого продукта при подсушке и от самого продукта при охлаждении камеры. Охлаждение циркулирующего воздуха вызывает повышение относительной влажности, но при этом за счет изменения парциальных давлений в рыбе, влага из внутренних слоев начинает интенсивно двигаться к поверхности. В это же время подсохший внешний слой начинает испытывать влияние низкой температуры циркулирующего воздуха снаружи, а тепла изнутри. При понижении скорости воздуха, обтекающего продукт, образуется благоприятная для равенства внешней и внутренней диффузии зоны, что и обеспечивает высокую скорость сушки на этапе охлаждения. Во время понижения температуры при охлаждении, на испарителе холодильной машины увеличивается конденсация влаги, что дополнительно позволяет отобрать у циркулирующего воздуха часть влаги, извлеченной из рыбы.

Но характеристики холодильных машин не позволяют использовать холодильное оборудование для полной конденсации влаги из рыбы, даже на заключительных этапах сушки, когда внешняя и внутренняя диффузия минимальны. Это связано с тем, что загрузка рам с рыбой и конструкция размещения большого объема рыбы на маленькой площади создает множество застойных зон, которые при сушке недопустимы. Методом борьбы с застойными зонами является увеличение скорости воздуха, а это достигается большой мощностью циркуляционных вентиляторов. При проектировании сушильных камер на основе климатического способа, приходится учитывать высокие скорости в кондиционерах — блоках подготовки воздуха, на которые не расчитаны испарители холодильных машин.

При понижении температуры в толще рыбы до заданного предела, температура поверхности рыбы равна температуре камеры, внутренняя диффузия влаги из толщи к поверхности замедляется. Поверхность рыбы становится влажной, так как высыхание поверхности, за счет внутреннего тепла прекращается. В это время камеры автоматически переходят к подсушиванию при максимально высокой для продукта температуре. Калориферная система значительно повышает температуру воздуха, относительная влажность рабочей среды сначала падает на существенную величину, а затем начинает подниматься, сигнализируя о возросшем испарении с поверхности продукта. Чем выше температура среды, тем ниже относительная влажность воздуха, тем больше у воздуха сушильных качеств. В этот момент насыщенный влагой горячий воздух выбрасывается вытяжной системой в атмосферу. Эффективность такого способа извлечения влаги примерно в 5 раз выше, чем мы бы конденсировали на испарителе холодильной машины. Рыба, холодная внутри, а влажная снаружи, интенсивно испаряет влагу, поддерживая невысокую температуру поверхности испарения. То есть мы не боимся перегреть и подварить рыбу. Как только температура рыбы начинает подниматься к заданному пределу, это говорит о высыхании поверхностного слоя, мы отключаем работу калорифера и снова переходим к этапу охлаждения.

Использование этого способа холодной сушки позволяет получить равномерный по влажности продукт за очень короткое время. И тут как мы видим, все по честному. Сложность заключается в том, что данная система становится работоспособной только при правильном программировании и понимании алгоритмов сушки.

Наша компания занимается проектированием, монтажем и вводом в эксплуатацию камер для холодной сушки рыбы климатическим способом. Мы производим отработку всех технологических циклов, связанных с холодным копчением, холодной сушкой, дефростацией.

опубликовано с разрешения

автора статьи инжерера-технолога

Недосекова Кирилла

| < Предыдущая | Следующая > |

|---|

fish50.ru

ТЕХНОЛОГИЧЕСКАЯ СХЕМА СУШКИ И ВЯЛЕНИЯ(Источник:Баль В. В., Вереин Е. Л. Технология рыбных продуктов и технологическое оборудование. М. Агропромиздат, 1990) Для сушки используют только тощую рыбу (треску, снеток, корюшку). Сушеный продукт предварительно просаливают или высушивают без просаливания. Методами производства сушеной рыбы являются испарение влаги при нагревании, естественное испарение, сублимация. В настоящее время сушеную продукцию выпускают в ограниченных количествах из-за недостатка сырья. Сушеная продукция бывает: сушеный снеток, корюшка, клипфиск, стокфиск, юкола. Стокфиск (стокфиш) и юколу в промышленных масштабах вообще не готовят, так как они являются продуктами местного потребления населением Крайнего Севера и Дальнего Востока. Процесс сушки трески (стокфиск) или лососевых (юкола) в естественных условиях очень продолжителен, а в искусственных – дорог. Производство сушеного снетка. Для сушки используют сырье не

ниже I сорта. Сырье моют, освобождают от избытка влаги и направляют на

сушку в печи. Печь предварительно прогревают до температуры 300-400

╟С. На пол печи насыпают соль помола N 3 слоем в 1-1,5 см, и на эту

соль раскладывают рыбу слоем в 5-6 см. Прогрев и сушка рыбы происходят

за счет теплоты, излучаемой разогретыми стенками печи (инфракрасный

прогрев), а также горячим воздухом. Инфракрасные лучи проникают в

толщу материала, и вся масса рыбы прогревается равномерно и

одновременно, а горячий воздух способствует испарению влаги. Нагрев

вызывает денатурацию белка, часть влаги вытекает и испаряется при

соприкосновении с горячей поверхностью печи. Слой соли под рыбой

служит дренажем, препятствующим пригоранию рыбы ко дну печи. Через

1-1,5 ч соль в рыбе перемешивают специальной лопаткой и сушат еще

1-1,5 ч, после чего смесь соли и рыбы выгребают из печи и просеивают

через крупное сито, отделяя соль от рыбы. Готовую продукцию

упаковывают в деревянные ушата вместимостью 5 кг, закрывают крышкой и

закрепляют крышку клином. Готовая продукция характеризуется

показателями: влажность -20 %, соленость -11%. Рыба перед обработкой

не просаливается, но в процессе сушки некоторое количество соли

растворяется в выделяющейся воде, обволакивает рыбу, влага испаряется,

а соль остается на поверхности в виде мелких кристаллов. Клипфиск. Клипфиском называется солено-сушеный продукт,

получаемый из трески массой не менее 2 кг, спецразделки. Аналогичную

продукцию можно получать из всех видов тресковых рыб. Технологический

процесс приготовления клипфиска состоит из разделывания рыбы на пласт

без головы: резание производят с брюшка, спинную мышцу разрезают вдоль

позвоночника, кожу на спине не затрагивают, вырезают позвоночник.

Разделанную рыбу засаливают сухим способом на стеллажах. Расход соли

до 50 % массы рыбы. Стокфиск. Технологический процесс отличается от процесса

приготовления клипфиска тем, что разделанную треску после промывания

не солят, а сразу направляют на сушку. Сушка допускается только в

естественных условиях при температуре не выше 10 ╟С. Юкола. Юколу приготовляют колхозы Курильских островов и побережья Берингова моря для собственных нужд. Юколу приготовляют из лососевых, последних в году сроках вылова. Рыбу разделывают на пласт и вывешивают на рейках для просушки. Ночью рыба подмерзает, а днем оттаивает. Периодическое подмораживание и оттаивание обезвоживают рыбу, а при наступлении устойчивых отрицательных температур происходит сублимация льда. Свойства продукта аналогичны свойствам стокфиска. Сушка сублимацией. Чем ниже давление воздуха, тем ниже

температура кипения воды. При давлении 0,1 кПа температура кипения

составляет -20 ╟С. Температура, при которой вода превращается в лед и

образуются водяные пары непосредственно изо льда, называется

сублимацией. Для ускорения испарения льда продукт подогревают. Сушка

сублимацией состоит из четырех периодов: первый – под вакуумом из

тканей удаляют часть газов и подсушивают поверхность; второй –

испарение влаги отнимает теплоту от продукта, температура его

снижается, происходит самозамораживание; третий – аппарат подогревают

до 15 ╟С, сушка продолжается; четвертый – температуру подогрева

поднимают до 60 ╟С, происходит досушивание. Вяление рыбы. Для производства вяленой продукции используют

любую рыбу не ниже I сорта, свежую, охлажденную и мороженую. В случае

поступления свежей или охлажденной рыбы ее необходимо выдержать при температуре 0-5 оС до завершения процесса окоченения. К этому моменту

завершается выделение слизи, а в тканях накапливаются продукты распада

белка, что ускоряет созревание продукта. Мороженую рыбу направляют в

обработку после размораживания. |

www.internevod.com