Чиллер своими руками – Чиллер своими руками или первый шаг на пути к правильному Bench Table (страница 2) – Лаборатория

Чиллер для пива своими руками. Изготовление чиллера дома.

Многие задаются вопросом, как сделать чиллер своими руками? Не секрет, что хороший чиллер стоит достаточно дорого, а его отсутствие может весьма усложнить приготовление домашнего пива.

Что такое чиллер?

Для начала стоит разобраться, что такое чиллер вообще. Чиллер — это специальное приспособление для охлаждения сусла. Дело в том, что сваренное сусло обязательно нужно поскорее охладить, в противном случае мы рискуем всей партией. При высоких температурах размножение бактерий происходит быстрее, а значит, чем дольше сусло остается горячее — тем больше шансов заразить его нежелательными патогенами. Так же медленное охлаждение пагубно сказывается на вкусовых качествах домашнего пива. Третьим фактором, голосующим ЗА чиллер можно назвать объем сваренного пива. Если объемы не большие (5-10 литров), то остывание пройдет достаточно быстро, достаточно взять кастрюлю побольше. А вот если вы сварили 50 литров, тут уже без чиллера не обойтись.

Зачем нужен чиллер?

Давайте немного подумаем, зачем же нужен чиллер? Думаю, понятно, что основная задача чиллера — это остужать сусло, соответственно его размер и эффективность должна быть оправдана, т.к. остудить 50 литров маленьким чиллером будет, мягко говоря, непросто, и при этом, засунуть чиллер рассчитанный на 100 литров, в 5-и литровую кастрюлю, тоже будет проблематично. Так что размер чиллера должен быть соответствующим, и не только размер, но и его эффективность, очень важна!

Выбор материала для чиллера.

Если просто подумать, для чего и как применяется чиллер, то напрашиваются вполне логичные мысли:

- Материал должен хорошо проводить тепло

- Материал должен быть пищевым

- Материал для изготовления чиллера можно обработать в домашних условиях.

- Материал для чиллера не должен быть хрупкий.

- Материал для чиллера должен выдерживать температуру до 100 градусов.

Хорошие варианты — это стекло, но дома мы его точно не сможем обработать, так что отбрасываем. Силиконовые шланги — плохо переживают высокие температуры, да и теплоотдача не очень. Лучший вариант — это металл.

Какой металл использовать для изготовления чиллера своими руками?

Вариантов у нас не так уж много:

- Нержавейка

- Алюминий

- Медь

Нержавейка дорогая и теплоотдача у нее не самая лучшая. Алюминий окисляется, да и вообще он вреден — так что отбрасываем. Остается медь.

Медная трубка продается в любом магазине сантехники, она обладает хорошей теплоотдачей и легко гнется. Отлично! определились!

3 секрета изготовления погружного чиллера своими руками

Первый секрет — это диаметр трубки, чем больше диаметр, тем больше площадь теплообмена!

Секрет второй — это количество витков — принцип тот же

Третий секрет — это диаметр витка.

Стоит отметить, что все 3 эти параметра существенно сказываются на цене. Так что, если вы хотите сделать чиллер подешевле, то знайте, что цена не только в рублях, но и в эффективности.

Изготовление погружного чиллера своими руками.

Приступим непосредственно к изготовлению.

Предположим, у нас кастрюля имеет диаметр 32 см и высоту 30 см (маленькая, но это просто для примера)

Теперь надо определить диаметр трубки и диаметр витка.

Я бы взял трубку 10 мм а радиус витка сделал бы 1\4 диаметра кастрюли. При таких размерах будет достаточно большая площадь теплообмена и расстояние от трубки чиллера до центра кастрюли и ее стенок будет примерно одинаковым, что позволит добиться лучшего теплообмена.

Расстояние между витками можно делать любое, так что я бы сделал 2 см. Помня, что высота кастрюли 30 см, диаметр трубки 1 см, а шаг 2 см, получается 10 витков. Каждый виток, примерно 0,5 метра длины трубки, + надо поднять вверх второй конец трубки, так что на весь чиллер сделанный своими руками у нас ушло около 6 метров медной трубки, не так уж и много.

Теперь надо найти какой то предмет подходящего диаметра (Это может быть любой спиленный сучек или ствол на даче, или даже пень!) Теперь просто завиваем нашу спираль, а на концы трубки одеваем шланг. Один конец шланга подключаем к крану, второй опускаем в раковину.

Как применять самодельный чиллер для пива.

Погружаем чиллер в центр кастрюли, подключаем к крану, второй конец опускаем в раковину, открываем холодную воду! Все! Можно помешивать сусло, для равномерного остывания.

Вот так просто мы за несколько минут сделали высокоэффективный медный чиллер своими руками! Удачи и вкусного пива!

Прочтений: 2 418

Вас заинтересует :

При приготовлении пива очень большое значение имеет скорость охлаждения сусла. От того, насколько быстро будет охлаждено сусло, зависит много …

Эта штуковина понравится всем, кто любит изобретать и варить пиво. Непроточный чиллер с радиатором. Как он устроен. В отличии от обыкновенн …

При приготовлении пива, фильтрация затора играет далеко не последнюю роль. В домашних условиях используются несколько методов фильтрации. Пог …

Этот вопрос может беспокоить многих. Однозначного ответа на него в интернете найти практически невозможно. Кто то утверждает, что ни в коем с …

Варим домашнее пиво. Солод. Хмель. Варим пиво. Приготовление пива происходит в несколько этапов и в промышленных масштабах, естественно, ав …

homebeer.csutio.ru

Чиллер своими руками

По принципу работы чиллер — это холодильная машина, где испаритель предназначен для охлаждения жидкости, а не воздуха.

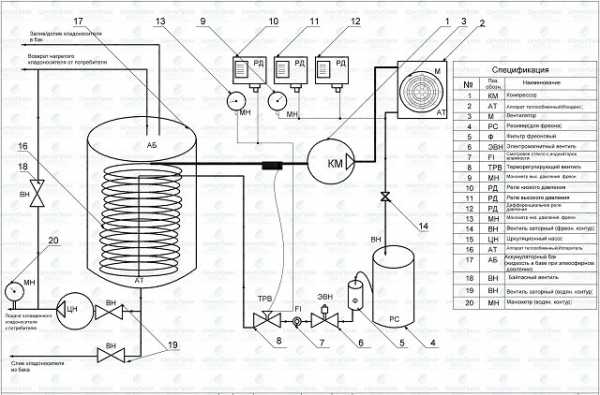

Принципиальная схема промышленного чиллера

Испаритель в чиллере может быть нескольких типов:

- пластинчатый

- трубный – погружной

- кожухотрубный.

Для бытовых и чиллеров малой мощности применяются погружные испарители (витые), которые погружаются непосредственно в охлаждаемую жидкость. Они изготавливаются из медной трубы для пресной воды или титановой, для соленой воды.

Погружной испаритель для чиллера

Пластинчатый испаритель используется для более мощных установок, как правило холодопроизводительностью от 10-15 кВт, так как при таких мощностях погружной (витой) испаритель будет слишком громоздким и для него понадобиться большая емкость, которая должна быть полностью заполнена охлаждаемой жидкостью, что в технологической линии часто не предусмотрено. Или же емкость должна быть внутри чиллера, что по сравнению с пластинчатым теплообменником увеличит габариты чиллера в разы.

И при производстве промышленных чиллеров с мощностями свыше 150-200 кВт, как правило, применяют кожухотрубные испарители.

Клиенту, желающему купить промышленный чиллер, производитель чиллеров рекомендует тот или иной тип испарителя, с указанием плюсов и минусов его применения.

Компрессорно-конденсаторный блок для производства чиллера можно взять по сути почти любой, в котором компрессор соответствует температурному режиму и необходимой холодопроизводительности (средне или низкотемпературный). Если это бывший кондиционер (а точнее сплит-система), то можно выпаять трехходовой вентиль и соединить все напрямую, если на нужна функция теплового насоса, как в стандартной холодильной установке — КМ-КД-Ресивер-ТРВ. И вместо электронной платы с пультом, заточенной под сплит-систему, поставить обычные мотор-автоматы и пускатели, блочные реле давления, а также микропроцессорный контроллер с температурным датчиком.

Интернет пестрит различными пособиями и видео как произвести чиллер самостоятельно, есть два основных момента о которых зачастую нигде ничего не говориться, хотя их понимание критично для качественной

сборки чиллера.Чаще всего те, кто желает собрать чиллер самостоятельно, применяют погружной – витой испаритель, как наиболее дешевый и простой вариант, который можно изготовить самостоятельно. Вопрос, главным образом, в правильном изготовлении испарителя, относительно мощности компрессора, выборе диаметра и длины трубы, из которой будет изготавливаться будущий теплообменник.

Для подбора трубы и ее количества необходимо воспользоваться теплотехническим расчетом, который можно без особого труда найти в интернете. Для производства чиллеров мощностью до 15 кВт, с витым испарителем, наиболее применимы следующие диаметры медных труб 1/2; 5/8; 3/4. Трубы с большим диаметром (от 7/8) гнуть без специальных станков очень сложно, поэтому их для витых испарителей не применяют. Наиболее оптимальная по удобству работы и мощности на 1 метр длины – труба 5/8. Ни в коем случае нельзя допускать приблизительный расчет длины трубы. Если не верно изготовить испаритель чиллера, то не удастся добиться ни нужного перегрева, ни нужного переохлаждения, ни давления кипения фреона, как следствие чиллер будет работать не эффективно или вовсе не будет охлаждать.

Также еще один нюанс, так как охлаждаемая среда — вода (чаще всего), то температура кипения, при (использовании воды) не должна быть ниже -9С, при дельте не более 10K между температурой кипения фреона и температурой охлаждаемой воды. В этой связи и аварийное реле низкого давления следует настраивать на аварийную отметку не ниже давления используемого фреона, при температуре его кипения -9С. В противном случае, при погрешности датчика контроллера и снижении температуры воды ниже +1С, вода начнет намораживаться на испаритель что снизит, а со временем и сведет практически к нулю его теплообменную функции — водоохладитель будет работать некорректно.

cp-h.ru

Чиллер для охлаждения воды своими руками

Форум Холодильщиков > Общий > Вопрос > Самодельный чиллер.

PDA

Просмотр полной версии : Самодельный чиллер.

Кулибин555

14.11.2013, 21:48

Всем привет! У меня вопрос к спецам и просто знающим людям!

Вопрос такой!-хочу изготовить охладитель воды,тосола (чиллер) из старого оконного кондиционера мне сказали это реально! подскажите как лучше и проще осуществить данную задачу? чуть позже скину фото и тех.хар. кондеров!

Жду советы и предложения!

Спасибо

muravei77

15.11.2013, 01:34

забей.. у тя бабла не хватит..))

Ждём…(Лёха мож он наследник ,этого …

Кулибин555,

Я видел как из сплитов делают охладители кваса. Внутренний теплообменник (голый) опускают в бочку с квасом, наружный блок рядом. И охлаждает же…

Я видел как из сплитов делают охладители кваса. Внутренний теплообменник (голый) опускают в бочку с квасом, наружный блок рядом. И охлаждает же…

Я не в Астане видел, а на югах. Здесь и летом то не жарко))))

на югах

а, в Техасе с буквой Х перед номером поди..У них там всё возможно))

http://savepic.ru/4324490.jpg

Я вот такой хотел сделать, но работодатель во первых 3 месяца бак сварить не мог, а во вторых я разорвал с ним отношения т.к. он оказался непорядочным. А так хотелось кулибинством позаниматься. Был наружный блок в наличии 9-ка и нержавейка была закуплена и даже согнута в трубу.

contrminig

15.11.2013, 09:19

А испаритель-то там какой? тоже от девятки?

p.s. Если с внутреннего блока кондиционера в квас сунуть, его же ржа сожрёт скоренько.

Хотя наверное и квас насытится богатым непередаваемым ароматом “ржы” с нотками лёгкой танинности…

p.p.s. Вообще, однажды встречал кондиционер, работающий, как охладитель воды. Вернее сказать кофе.

На одном объекте, один инженер пластиковый стаканчик с горячим кофе подвешивал его на какую-то скрепку поближе к жалюзи внутреннего блока, и тот от безысходности работал, как охладитель жидкости.

Оконный, наверное, можно таким же образом использовать)

Испаритель там нержавейка. Только как рассчитать сколько ее надо?

contrminig

15.11.2013, 10:16

Вопрос, как в домашних условиях сделать испаритель из нержавейки? Такие вещи обычно заказываются и покупаются.

Тогда такого рода “чиллер” действительно золотой выйдет

Сергей Р

15.11.2013, 21:37

Во первых нужно поменять капилярку, там ведь давление на всасе 4 очка. или ты охлаждать хочешь до + 20. ресивер нужен для жидкого газа. да ещё всякие мелочи. Бак нужен с теплоизоляцией. Посчитай сначала что это будет стоить. Может заводской купить и не париться

Кулибин555

15.11.2013, 21:39

Уважаемые знатоки спасибо большое за ответ!

я дилетант в холодилке и кондиц. но с руками и головой ! И у меня есть 2 оконика один отечественный и вражеский но такой же большой! Уточняю задачу надо охладить трубу с температурой порядка 60-80 град. до 15-20 град. если кто сможет сделать наброски принципиальной схемы буду очень благод.

если можно поподробнее где куда и сколько надо удлинять ,а так же сколько я могу получить холодной воды а как же какой температуры?

Еще планируется поставить насос который будет гонять эту воду или тосол из емкости с охладителем к трубе охлаждаемой.

как я понимаю надо сделать змеевик или можно- нужно использовать испаритель от холодильника ! какая емкость должна быть для воды?

Как будет вести себя кондиционер при таком использовании?

надо ли что то изолировать дабы избавиться от потерь.

Спасибо за помощь ! Жду ответ

60-80 градусов охлаждать нереально. Надо предварительно охладить хотя бы до 30 градусов.

И что это за труба? Может лучше мини-фонтан соорудить ( типа маленькой градирни).

servise11

17.11.2013, 00:51

Кулибин555,

azamet,

и….. понеслась, буду следить за темой *CRAZY*

60-80 градусов охлаждать нереально.

Чегой то вдруг?)А в кожухотрубном конденсаторе газ(от60-90*С) сконденсировавшийся на выходе +20 и дальше проходит через регенеративный теплообменник(типа экономайзер) и охлаждается до 0\+5? Чей та, магия?

http://holodforum.ru/attachment.php?attachmentid=21112&d=1381072156

http://holodforum.ru/attachment.php?attachmentid=21114&d=1381072161

я дилетант в холодилке и кондиц. но с руками и головой !

Вот и расчитай, сколько нужно кВт холода для охлаждения жидкости(проточного судя по всему), через пластинчатый либо кожухотрубный теплообменник.

Все данные у тебя должны быть на руках, по объемам охладжаемой жидкости. Дальше вообще по таблицам можно работать.

muravei77

17.11.2013, 01:09

)А в кожухотрубном конденсаторе газ(от60-90*С) а там не газ в конденсаторе)) а посчитай если охлаждаемая среда в испарителе(!) будет 80 градусов)) какой компрессор и какой фреон ты поставишь..

а посчитай если охлаждаемая среда в испарителе(!) будет 80 градусов)) какой компрессор и какой фреон ты поставишь..

Все зависит от задач. Компрессор не получится обсудить, ибо неизвестен масштаб сего действа. А газ, лично я, выбрал бы 407. Вариантов реализации масса. От проточного до накопительного с предварительным охлаждением(типа конденсатора).

а там не газ в конденсаторе))

Температура поступающего газа в конденсатор от 60 до 90*С, на выходе сконденсировавшийся газ имеет температуру 20*С, после чего поступает в регенеративный теплообменник где переохлаждается до +5*С.

🙂 Ну это что бы вопросов больше небыло.

жидкость максимум на 30-35 градусов охладишь за один проход…Остальное фигня. Ну, ежели расход совсем занизить, тады только. И будешь сидеть, смотреть как на выход из самогонного аппарата…))

я дилетант в холодилке и кондиц. но с руками и головой !

Самое главное , что не первый и , к сожалению не последний. Ладно , клоунов много , посмотрим.

И будешь сидеть, смотреть как на выход из самогонного аппарата…))

60-80 градусов я имел ввиду нереально охладить двумя оконниками, не снижая расхода. Это все равно что обливать морозилку в холодильнике горячей водой.

muravei77

17.11.2013, 23:21

Температура поступающего газа в конденсатор от 60 до 90*С, я понял. но испаритель-не конденсатор. какая температура кипения будет если охлаждаемая среда +80? (при нормальном расходе конечно)

А газ, лично я, выбрал бы 407. зачем это гавно?? чем тебе нравится этот выкидыш дюпона с нехилым глайдом, синтетикой если есть 22??

зачем это гавно?? чем тебе нравится этот выкидыш дюпона с нехилым глайдом, синтетикой если есть 22??

407й дешевле.

я понял. но испаритель-не конденсатор. охлаждаемая среда +80?

есть такой ребус, как собрать 3 равнобедренных треугольника из 6ти спичек.

надо мыслить объемней. во первых нет ограничений по предварительному охлаждению до температуры окружающей среды. во вторых, даже если забыть про предварительное охлаждение жидкости, поступая в теплообменку температура охлаждаемой жидкости будет криволинейно падать. говоря языком дилетанта-80 градусов будет не на всем участке охладителя, температура охлаждаемой жидкости будет падать все ниже и ниже по кривой. здесь будут зависимости температуры и насыщения хладагента. если представить охладитель, то участок где жидкость будет охлаждаться с 80 до 30 выполнять роль докипателя, несмотря на не совсем полезную составляющую для компрессора. а основной участок охлаждения будет с нормальным насыщением хладагента и вполне себе с обычными параметрами работы.

и опять же, что значит нормальный расход? нормальный это какой? 5 литров в час, 20 литров в час, 100 литров в час. здесь нужна конкретика, исходя из которой и нужно расчитывать ху.

какая температура кипения будет если охлаждаемая среда +80?

отвечу вопросом на вопрос, я так понял речь все же про давление. ху на r22. какое давление на всасе перед компрессором, если в испарителе давление 2бара но после испарителя стоит регенеративный теплообменник в котором жидкарь охлаждается с +40*с до 5*с? температура всасывающей линии до регенеративного теплообменника -15*с, после него +20*с.

muravei77

18.11.2013, 02:04

отвечу вопросом на вопрос иврей шоль?)

как собрать 3 равнобедренных треугольника из 6ти спичек.

А больше можно?

иврей шоль?

21899

Нет, не так. У него подсказка есть “надо мыслить объемней”.

80 градусов в испар? Да вы упоролись)))

А больше можно?

Можно три.

80 градусов в испар? Да вы упоролись)))

🙂 вот ты тоже уперся в барьер своего сознания.

иврей шоль?)

Будем считать, что ушел от ответа 😀

2 бара

Мой разум уперся в разорваные пластинчатые испарители, в первый день работы оборудования…

muravei77

18.11.2013, 13:08

80 градусов в испар? Да вы упоролись) вот и я о том же.. и откуда при 80 градусах возьмутся

2 бара я не представляю.

Мой разум уперся в разорваные пластинчатые испарители, в первый день работы оборудования…

О чем и речь. 🙂

вот и я о том же..

😀

мыслите глобальнее.

Все проще, чем кажется на первый взгляд. Вариантов реализации много. А вы уперлись в

обливать морозилку в холодильнике горячей водой.

И ни шагу назад, как говорится.

а почему бы не использовать промежуточный теплоноситель и многие вопросы отпали

и какой теплоприток?Про t так много, а о кол-ва тепла ни слова

Мой разум уперся в разорваные пластинчатые испарители, в первый день работы оборудования…

да ладно…На пивзаводах после варки сусло охлаждают со 100 градусов практически до 65-70 через пластинку на первом этапе и ничо так, все живы…Могу сфотать завтра испаритель, отработавший уже 10 лет в таком режиме.

Прям фреон-сусло? Да лана)

Прям фреон-сусло? Да лана)

я этого не гворил)) Раствор пропиленгликоля-сусло, ест-но.

PS Сорьки описАлся, сначала этилен написал. Хотя у них по-моему он и есть, надо уточнить))

Дык тут вроде разговор про ТО хреон-теплоноситель, с температурой теплоносителя 80.

пы.сы. варианты работы оборудования с доп ТО, баками смешения и раздельными гидравлическими контурами не рассматривается. А то тут egoiste вроде на это намекает)))

да пусть экспериментирует, откуда мы знаем, сколько у него компрессоров есть в запасе?

Прям фреон-сусло? Да лана)

Дык тут вроде разговор про ТО хреон-теплоноситель, с температурой теплоносителя 80.

пы.сы. варианты работы оборудования с доп ТО, баками смешения и раздельными гидравлическими контурами не рассматривается. А то тут egoiste вроде на это намекает)))

Вообще то я и пою про охлаждение как с промежуточными теплоносителями, так и с предварительным охлаждением.

Про непосредственное охлаждение я говорил в том числе, как один из вариантов, не самый удачный но вполне реальный. Но вам господа он очень понравился и половину темы вы размусоливаете про то, что это невозможно. Если у тебя есть два сплита по 7 кВт при 0\+5*С кипении, то поизвращавшись вполне себе можно из них соорудить городушку и проточно охлаждать жидкость в патрубке диаметром 6 мм, ИМХО.

Просто без конкретики предметного разговора не выйдет, ибо каждый представляет себе маленький кондиционерчик и танк на 200 галлонов кипятка, который надо немедленно охладить. И все это охлаждение должно произойти непосредственно в пластинчатом теплообменнике и в 1 присест. 🙂

А ведь все так просто, стоит только избавиться от оков стереатипов навязанных оборудованием с которым вы работаете.

Если подумать еще шире, то можно кипяток охлаждать вообще задаром, используя абсорбционную ХУ. 🙂

Угу, точно. Осталость ее сделать из двух оконников и открыть программу очумелые ручки.

кипяток на халяву д.б. как минимум)

muravei77

18.11.2013, 16:48

На пивзаводах после варки сусло охлаждают со 100 градусов практически до 65-70 через пластинку на первом этапе и ничо так, все живы…Могу сфотать завтра испаритель, отработавший уже 10 лет в таком режиме. даже ниже “пропиленом” (температурой в минус 3) “сбивают”.. разборный пластинчатый лихо охлаждает))

даже ниже “пропиленом” (температурой в минус 3) “сбивают”.. разборный пластинчатый лихо охлаждает))

что, прям за один проход до 25 градусов? Представляю какой там т/о…

muravei77

18.11.2013, 21:48

что, прям за один проход до 25 градусов буду там-специально спрошу))

Представляю какой там т/о… внушительный)

буду там-специально спрошу))

ага, спроси по-возможности , предстоит модернизация холодилки на “моём” пивняке, предложу, а то достали со своими предъявами в жару про “нехватку холода”. А то что объёмы производства в три раза почти выросли, про это не помнят..:-D

“Могу сфотать завтра испаритель, отработавший уже 10 лет в таком режиме.” Желательно весь цикл сфотайте и если можно укажите параметры, пожалуйста. Просто интересно как так он так долго прожил.

Дык разборный стопудов, хотя не факт.

Дык разборный стопудов, хотя не факт.

в точку)) А вы что, все про паяный подумали штоль?? единственно периодически возникают проблемы с прокладками, ибо разбирать приходится для чистки.

паяный там умрет очень быстро с такими температурами и суслом. хотя их тоже можно мыть.

muravei77

19.11.2013, 23:03

хотя их тоже можно мытьэто уже не на уровне “пивоваров” делается))

Василь Васильич

06.12.2013, 19:47

хочу изготовить охладитель воды,тосола (чиллер) из старого оконного кондиционера мне сказали это реально! подскажите как лучше и проще осуществить данную задачу?

у меня есть почти законченный вариант такого чиллера. ечли интересно, могу скинуть фотки.

Почти законченный — рабочий?

Фото рады были бы увидеть.

Василь Васильич

06.12.2013, 23:22

завтра сделаю, выложу.

Василь Васильич

08.12.2013, 11:49

выкладываю.22385

теплообменник из нерж.1,5 мм, делали на заводе. внутри спаянные секции внутренних теплообменников, есть направляющие для изменения хода воды. буфер — бочка пластик. 55 л. гидроузел — насос 300 л\ч.

вообщем, примитив. но работать должен. можно переключить на обогрев. будет тн воздух-вода. автоматика — мех. от обмерзания и контроллер для темп.

Roman_Edyardovich

13.08.2014, 16:29

спецы у меня вопрос.

есть в наличии кондиционер от автомобиля рено , заморозит ли испаритель этого кондиционера воду объемом 5 литров?

Всё реально. Бак-аккумулятор примени. Я собрал такую “гравицапу” для цеха гальваники. Взял бак, навил трубу 12мм. Трубу лучше из нержавейки. Дополнительно поставил ресивер и ТРВ, т.к. нагрузка неравномерная. При больших объёмах можно навить два и более контуров и подключить раздельно машины. Если компрессоры одинаковые, то можно поставить в параллель.

Powered by vBulletin® Version 4.2.3 Copyright © 2018 vBulletin Solutions, Inc. All rights reserved. Перевод: zCarot

rpilot62.ru

фреоновый чиллер из кондиционера / Песочница / Хабрахабр

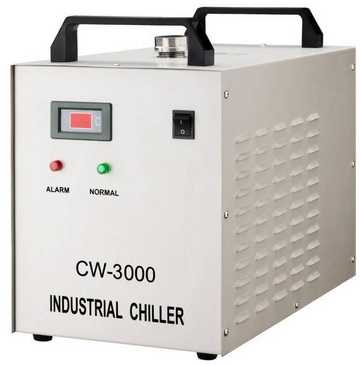

Идея переделки системы охлаждения лазерного станка витала в голове уже давно, но, как водится, руки за головой не поспевают. Первоначально работу по охлаждению «трубы» (лазерного излучателя) выполнял простенький китайский чиллер, точь-в-точь как на картинке.

Устроен он банально и просто: жидкость проходит через радиатор из алюминиевой трубки, который, в свою очередь, продувается вентилятором. Само собой, ни о какой стабильности температуры или о запасе мощности не может быть и речи. Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Последней каплей послужил апгрейд станка на более мощную «трубу», которой требовалось уже более серьезное охлаждение. Первоначально выбор пал на китайский фреоновый чиллер, но сроки доставки и стоимость оказались выше ожидаемых, поэтому было решено модифицировать то, что есть. Требования к системе предъявлялись следующие:

• Стабильное поддержание температуры в диапазоне +8 … +14 С

• Автономность

• Возможность работы в режиме 24\7

• Меньший по сравнению с текущей системой расход электроэнергии

Самое простое, что можно было придумать – это погрузить холодную часть кондиционера в жидкость, непосредственно охлаждающую «трубу», что, в конечном счете, и было сделано.

Разобрали оба устройства, да так лихо, что забыли это сфотографировать. Из кондиционера был удален внешний корпус, крыльчатка вентилятора, продувающего холодную часть, утеплитель и пара жестяных стенок. Из чиллера достали всю электрику и расширительный бачок.

Резервуар под холодную часть решено было сделать из ПВХ 6мм толщиной, так как пластик был в избытке, он прекрасно режется как фрезером, так и простым ножом. И его легко клеить. Кроме того, не хотелось разбирать фреоновую часть кондиционера — пришлось бы заново опрессовывать трубки, заправлять и т.д. Резервуар клеили почти по месту, получилась прямоугольная коробка 360х300х90мм, которую соединили с расширительным бачком при помощи двух штуцеров, посаженных на герметик, и шланга.

(извиняюсь за качество фото — под руками был только старенький iPhone)

Приклеили верхнюю крышку резервуара с болтом в качестве заглушки газоотводного отверстия (на фото отсутствует)

Подключили помпу, индикаторы работы и аварийную сигнализацию от старого чиллера, заправили систему (в качестве хладагента использовали тосол), включили кондиционер в режим «холодим до победного». Довольно скоро градусник показал +5 градусов.

Еще через некоторое время температура опустилась до -2 и продолжала падать. На этом тесты решено было прекратить и поработать уже над визуальной составляющей устройства. Из куска тонкого пластика изготовили лицевую панель и верхнюю крышку, воздухозаборное отверстие закрыли сеточкой, сделали тепловую изоляцию трубок.

Russian interface

Затем настал черед передней стенки (с воздухозаборником, закрытым сеточкой и окошком) и тепловой изоляции обоих сосудов.

Терморезистор кондиционера был не изящно приклеен на один из шлангов при помощи синей изоленты.

Что получили в итоге:

Плюсы

+ температура не поднимается выше +14 градусов, не опускается ниже точки росы

+ кондиционер работает в режиме автоподдержания температуры и холодит примерно 5 мин, следующее включение наступает только через час-полтора (заявленная мощность кондиционера 2500 Вт)

+ дешево (примерные цены чуть ниже)

Минусы

– общая топорность решения

– колхозный внешний вид

– термосенсор от кондиционера правильнее было бы разместить внутри расширительного бачка, немного модифицировать схему, откалибровав ее, скажем, на +12 градусов. К сожалению, я откровенно слаб в электронике и слабо представляю себе как это сделать.

Чиллер успешно работает уже второй месяц, не течет, холодит, держит температуру. Словом, делает то, что должен делать.

Материалы и цены:

• оконный кондиционер — достался нам за 2000р

• пульт для кондиционера универсальный — примерно 300р

• тосол (30л) — 1500р

• помпа — 600р

• градусник, провода, реле, датчики — 500р

• пластик, клей, штуцеры, стяжки, синяя изолента — 1000р

Итого примерно 6000р. Согласитесь, приятная сумма, особенно для холодильника такой мощности.

habr.com

Самодельный фреоновый ватерчиллер

Введение

От редактора (ALT-F13): Так уж получилось, что статью мы смогли опубликовать аж через два месяца после ее написания. За это время автор не сидел, сложа руки, а двигался дальше в сторону более экстремального охлаждения. Сейчас Steff занимается сборкой самодельных phase-change direct-die систем, в просторечии – «фреонок». На момент написания этих строк, он продемонстрировал уже второй вариант своей системы. Впрочем, первый также прекрасно работал. Так что строки, с которых начинается текст этой статьи – «Экстремальными методами охлаждения компьютера я увлёкся совсем недавно, так что это – описание моего первого эксперимента в этой области» можно считать недействительными:)

Экстремальными методами охлаждения компьютера я увлёкся совсем недавно, так что это – описание моего первого эксперимента в этой области.

Водяное охлаждение я использовал на протяжении нескольких лет, но пришёл момент, когда захотелось большего. Можно было конечно купить готовую систему Asetek VapoChill или nVentiv Mach II (экс-Prometeia), но у фреонок есть свои недостатки. Во-первых это цена, во-вторых – способность охлаждать только один элемент системы. Для охлаждения, к примеру, видеокарты пришлось бы покупать еще одно устройство и серьезно заморачиваться с установкой.

Начинать свое знакомство с экстремальным охлаждением с постройки самодельной direct-die системы показалось мне достаточно сложной задачей, поэтому я выбрал другой путь.

Альтернативой direct-die охлаждения являются ватерчиллеры, то есть системы на базе водяного охлаждения с эффективным охлаждением хладагента, позволяющие достичь температур ниже окружающих.

Серийный ватерчиллер на сегодня есть только один, это достаточно неэффективная (около 0 градусов при загрузке 50-70Вт) и дорогостоящая ($330) система от Swiftech. Голландцы OC-Shop.com обещают начать продажи своего чиллера, но за последние полгода не слишком продвинулись к цели. Известна лишь цена продукта – 600 евро, что еще больше, нежели у продукта Swifttech.

По причине отсутствия эффективных серийных чиллеров, остаются два пути – сделать самому или купить чиллер, предназначенный для другого применения.

Существует два основных вида ватерчиллеров: на основе фазового перехода (phase-change) или с использованием модулей Пельтье. Первые представляют собой двухконтурную систему, где испаритель “фреонки” охлаждает хладагент в контуре жидкостного охлаждения. Во втором случае вода или другой хладагент проходит через ватерблок, охлаждаемый модулями Пельтье. Этот вид чиллеров компактнее и проще в изготовлении, но сильно проигрывает в температурах и соотношении “эффективность/потребляемая энергия”. Так, 500Вт суммарной мощности модулей дают температуру жидкости чуть ниже нуля градусов при нагрузке около 100Вт…

Итак, решено – будем делать phase-change waterchiller с тремя охлаждаемыми элементами (процессор, северный мост, ядро видеокарты).

Компоненты системы

Проще всего собирать чиллер на базе бытового конциционера. Желательно найти кондиционер, который использует газ R22, а не R134а, так как R22 испаряется при низшей температуре. Для данных целей также подходит система от холодильника. Я использовал кондиционер 5000BTU, обычно в них устанавливаются компрессоры мощностью в 1/2 л.с.

В качестве резервуара подойдет любая ёмкость с теплоизоляцией, а в крайнем случае можно сделать самому. В моем случае – это изолированный бачок для холодной воды.

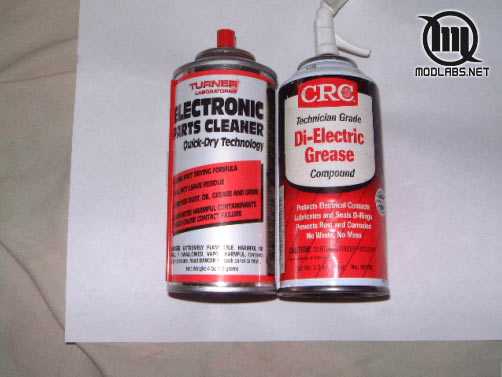

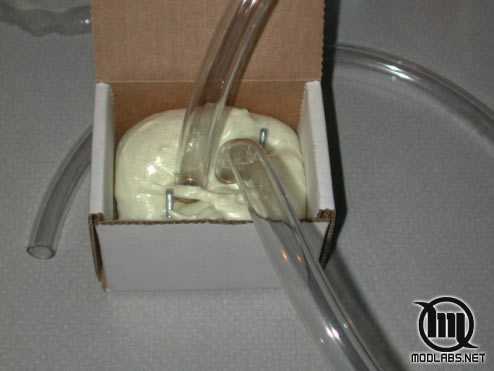

Главная головная боль тех, кто рискнул заниматься экстремальным охлаждением – теплоизоляция для предотвращения конденсата. Простых методов, описанных в статье “Теплоизоляция ватерблоков” перестанет хватать, если температура приблизится к нулю и ниже. Поэтому в ход пойдет “тяжелая артиллерия”. Для теплообменников – монтажная пена-заполнитель и изолента, для трубок и шлангов – поролон с закрытыми порами. Обязательно использование диэлектрической смазки для мест установки ватерблоков (также можно использовать силиконовое покрытие, но его потом невозможно удалить с плат).

Собственно компоненты системы водяного охлаждения, ватерблоки и помпа. Мой комплект состоит из PolarFlo CPU waterblock, Danger Den Z-Chip block, Swiftech MCW50 VGA block и помпы Rio Aqua 1400.

Следующий вопрос – выбор хладагента. В данном случае я руководствовался двумя параметрами: жидкость не должна замерзать при низких температурах и иметь как можно большую теплопроводность. Для низких температур подходят антифриз (кто бы сомневался;)), водка или смесь вода+метанол. Я выбрал метанол: он ядовит (внимание!), но обладает наилучшей теплопроводностью. Один из самых простых способов его достать – купить в автомагазине жидкость для стеклоочистителя.

Сборка

Здесь фотографии помогут больше, чем длительное описание на словах.

Я начал с теплоизоляции ватерблоков. Блок заливался пеной, после высыхания ставилась изоляция на трубки и всё вместе закрывалось изолентой.

Таким образом я теплоизолировал все три ватерблока.

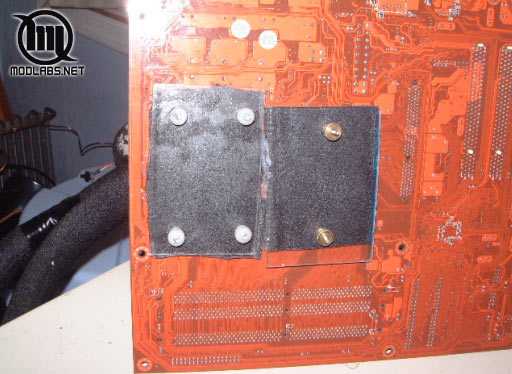

Осталось изолировать материнскую плату. Всё пространство вокруг сокета и чипсета намазал диэлектрической смазкой, тоже самое проделал с блоками, потом сделал прокладки из поролона. Аналогичным образом обработал заднюю сторону материнки и видеокарты, затем установил поролон и закрепил пластинами из акрила.

Когда блоки были готовы, занялся кондиционером. Полностью разобрал его, стараясь ничего не сломать.

Для легкого и безболезненного сгибания трубок в нужных местах рекомендую использовать инструмент под названием “pipe bender” (не знаю точного русского названия).

Испаритель кондиционера устанавливается в резервуар.

Для изоляции использовалась та же пена; датчик температуры я закрепил на установленной внутри помпе.

Затем заизолировал трубки возле компрессора и установил вентилятор для охлаждения конденсера.

После этого залил метанол. Первая проверка за пару часов показала такие результаты:

Ватерчиллер достаточно медленно промораживает хладагент, зато и обратный процесс происходит в хорошо изолированном резервуаре достаточно долго. За 12 часов бездействия температура поднялась всего до -12С. И вот – финальный этап, установка в систему. Обязательно приложите максимум усилий для теплоизоляции, как ватерблоков, так и плат. Как видите, цель достигнута – на процессоре приятная прохлада в виде -9С.

© steff

www.modlabs.net

Чиллер своими руками или первый шаг на пути к правильному Bench Table (страница 2) – Лаборатория

Теплоноситель

Это должна быть жидкость, не замерзающая при низких температурах и обладающая низкой кинематической вязкостью. Почему? Все насосы, применяемые энтузиастами в системах жидкостного охлаждения, характеризуются ограничениями на кинематическую вязкость перекачиваемой жидкости. Вот цитата из инструкции циркуляционного насоса Grundfos UPS 25-40.

Эксплуатационные ограничения – максимальная кинематическая вязкость перекачиваемой воды – 1 мм2/с (1 сСт) при 20°С.

Кинематическая вязкость антифризов на основе этиленгликоля при температуре -10 градусов – 5.0 мм2/с (1 сСт), а при -20 уже 11! Это в одиннадцать раз выше нормы для насоса. Что ж, придется смириться с тем, что производительность насоса снизится. Ничего не поделаешь, таковы законы физики.

Может быть, есть другие жидкости? Например, спирт. Но, если почитать вот этот тест, станет понятно, что у «незамерзайки» (спирта) при низких температурах кинематическая вязкость еще выше. Еще спирт может разъесть различные пластиковые части в контуре.

Так что как ни крути, а выбор джедая – теплоноситель на основе этиленгликоля с температурой кристаллизации -65 градусов. Сейчас продается масса таких жидкостей – от концентрированного автомобильного антифриза до теплоносителя для систем отопления. Я выбрал последнее, руководствуясь соображениями «цена-доступность». Среди большого количества ТН разных фирм-производителей в пределах досягаемости нашелся «Теплохранитель -65°C».

Он обладает нейтральным действием к пластику и резине. Представленная модель может применяться в качестве промежуточного хладагента в закрытых системах кондиционирования зданий. Эксплуатационный период работы теплоносителя в системах отопления равен трем годам, в системах вентиляции и кондиционирования – пять лет.

На мой взгляд, подходящая штука. Разве что поставляется в канистрах по 5 литров, пришлось брать две.

Насос–помпа

В качестве насоса подойдет любая помпа производительностью от 1200 л/час. В предыдущем моем чиллере применялась откровенно китайская, работала она нормально. Но в данном случае свой выбор я остановил на циркуляционном насосе Grundfos UPS 25-40.

Он сертифицирован для прокачки жидкости при температурах от -25 градусов. Три скорости, практически бесшумен в работе. Я пользовался таким насосом много лет, и нареканий на его работу не было.

Шланги

Шланги можно использовать любые. Но их нежелательно гнуть при низких температурах, поскольку могут сломаться. В моем случае применялись шланги, купленные в OBI. Внутренний диаметр 12 мм, двухслойные, армированные.

Водоблоки

При выборе водоблоков нужно учитывать их гидродинамическое сопротивление (ГДС). Теплоноситель при низких температурах густеет и водоблоки с большим ГДС могут плохо прокачиваться. Тут сложно что-либо предположить заранее, нужно только пробовать.

Сборка чиллера

Когда все компоненты были подобраны, а инструмент приготовлен, встал вечный вопрос – на чем собирать. Напомню, я хочу сделать стол для бенчинга. А чиллер должен расположиться на нижнем уровне этого стола. Значит, нужно сначала разработать конструкцию стола.

Первое, что пришло в голову, это три ламинированных листа ДСП из OBI, соединенные между собой на расстоянии резьбовыми шпильками. Такие штуки есть в продаже. Остается лишь просверлить в панелях отверстия, использовать метровые шпильки в качестве столбов.

И собрать все на гайках, на манер этажерки, а снизу прикрутить колеса. Но при расчете габаритов чиллера и фреонок получилось, что величина этих панелей должна быть не менее 70 на 50 см. ДСП толщиной 16 мм на пролете в 70 см легко прогнется под тяжестью Aspera T 2168E. Что же использовать?

Однажды, проходя в OBI мимо стеллажей, я увидел алюминиевый профиль – прямоугольную трубу размером 50 на 20 мм и длиной 1 метр, с толщиной стенки 2 мм. Очень крепкий и надежный профиль. Он мне понравился, и было решено сделать из него несущую раму, на которой будет размещен чиллер, и она же будет являться основанием стола. А в качестве ножек–стоек использовать четыре резьбовые шпильки диаметром 20 мм. Резьба М20.

В результате получилась такая вот рама на колесах.

Вид с другой стороны.

С третьей.

Теперь о водяной части. Изготавливаю теплообменник, вставляю в трубу испаритель от кондиционера.

И запаиваю с двух сторон пластинами из нержавейки. Заглушки были вырезаны из куска нержавейки толщиной 1 мм, найденного в кладовке. Это остатки со времен СССР. Затем припаял мягким припоем ПОС-61 со специальным флюсом для нержавейки.

Получился очень симпатичный теплообменник емкостью 7 литров и площадью теплообмена без малого квадратный метр. Достойные цифры!

Для устойчивой работы циркуляционного насоса нужно, чтобы он всегда был заполнен жидкостью. Малейшая воздушная пробка – и насос перестает работать. Для того чтобы теплоноситель всегда поступал в насос самотеком, нужно установить резервуар–теплообменник выше насоса. Вот так это будет выглядеть.

Вход насоса соединен с теплообменником куском шланга, а вот выходов два. Один для подачи теплоносителя в водоблоки, а второй для слива его на время ремонтных работ, если они понадобятся. Сверху можно заметить патрубок для заправки системы. Насос закреплен сантехническими держателями на доске. К этой же доске с помощью уголков прикреплен теплообменник.

Насос и металлические фитинги я заклеил малярной лентой, потом поместил это все в ящик, сделанный из «пеноплэкс» (пенополистирол экструзионный), и заполнил строительной пеной. Такие слои пена плохо переносит, образуются пустоты. Поэтому я пенил тонкими слоями с перекладыванием кусками «пеноплэкс».

Ящик получился матерый, но не красивый. Вот как он будет расположен.

Долго не мог придумать, как облагородить это ужасное сооружение. Хотелось как в рекламе – «чтобы быстро и чисто». Ничего, кроме как оклеить толстым фольгированным пенофолом, в голову не пришло. И вот что вышло в итоге.

А вот спаянный чиллер.

overclockers.ru