Аппарат газосварочный электролизный – –

Газосварочный аппарат

ЛИГА – это уникальный газосварочный электролитический аппарат, который функционирует на обыкновенной воде дистиллированной, не требует использования громоздких газовых баллонов. Его можно применять для сварки деталей, резки металла. Агрегат разделяет дистиллированную воду электрохимическим способом на O2, H. Применение дистиллированной воды обходится гораздо дешевле, чем приобретение, транспортировка, заправка газовых баллонов. Кроме этого, данный инструмент обеспечивает температуру пламени до 2,6 тыс. градусов.

Сфера использования сварки «Лига»

- Ремонт транспортных средств, холодильных установок.

- Ремонт оптики с металлической оправой.

- Сваривание термопар.

- Сваривание, пайка, резка металлических деталей не более 0,45 см.

- Установка сантехники.

- Местный отжиг, закалка.

- Запайка медицинских ампул с лекарствами.

- Обработка обычного, кварцевого стекла.

- Выполнение стоматологических, ювелирных работ.

Виды инструмента, комплектация

На сегодняшний день в производстве две переносные модели газосварочных инструментов ЛИГА. Это агрегаты Лига-02, Лига-22. Зависимо от предназначения оборудование может быть укомплектовано по пяти вариантам – 02, 02С, 02О, 22, 22Д.

Особенности комплектации, предназначение

| Вариант комплектации | Особенности |

|---|---|

| Лига 02 | Базовый агрегат. Комплектуется стандартной горелкой. |

| Лига 02С | Аппарат для выполнения стоматологических, ювелирных процедур. Комплектуется ювелирной горелкой, дополнительными соплами – 2 шт. |

| Лига 02О | Инструмент для работ с оптикой. Комплектуется специализированной горелкой «Игла». |

| Лига 22 | Базовый агрегат из двух корпусов Лига-02. Комплектуется более мощной горелкой. |

| Лига 22Д | В комплектацию оборудования дополнительно входит охладитель-обогатитель, вторая горелка. Есть возможность одновременно использовать в работе две горелки. |

В комплект поставки всех модификаций газосварочного оборудования ЛИГА входят следующие инструменты: горелка, запасное сопло, приспособление для заправки, охладитель-обогатитель.

Эксплуатационные характеристики

| Модель | Лига-22 | Лига-02 |

|---|---|---|

| Масса, кг | 40 | 20 |

| Габариты, см | 2 корпуса «Лига-02» | 24x28x39,5 |

| Питание | 220 В, 50 Гц | 220 В, 50 Гц |

| Мощность, кВт | 3,5 | 1,8 |

| Давление газа, атм. | до 0,4 | до 0,4 |

| Сила тока max, А | 18 | 9 |

| Температура пламени max, ºC | 2600 | 2600 |

| Производительность газового состава, л/мин. | до 12 | до 6 |

| Расход топлива (воды) средний, см3/ч | 350 | 150 |

| Непрерывность рабочего процесса, ч. | 4 | 4 |

| Толщина соединяемого материала max | 0,4 см | 0,3 см |

Принцип работы

После прохождения электротока сквозь воду происходит выделение кислорода, водорода в газообразном состоянии. Полученная газовая смесь кислорода с водородом проходит охладитель-обогатитель, где избыточная влага выпадает в конденсат.

Охладитель предоставляет возможность при помощи регулятора дозировать пары летучих углеводородов, обогащая ими газовую смесь. Получаемый состав газовой смеси направляется посредством шлангов в горелку, которая оснащена пламегасителем. При помощи регулятора силы тока осуществляется регулировка объема подаваемой рабочей смеси газа, соответственно, силы пламени, максимальная температура которого может достигать значения в 2,6 тысячи градусов.

Для поднятия КПД электролиза предварительно добавляют в Н2О щелочь КОН. Если производительность газосварочного электролитического аппарата на воде дистиллированной не отвечает диаметру сопла, внутреннее давление электролизера подпрыгнет.

Заключение

Агрегаты ЛИГА на дистиллированной воде обеспечивают температуру пламени от электрода в 2600º. Можно выполнять сварку, пайку, резку заготовок толщиной до 0,45 см, выполненных из металлов.

Стоимость газосварки электролизными инструментами ЛИГА, если сравнивать с газосваркой традиционным способом, снижается в 45 раз, при этом нет необходимости использования громоздких газовых баллонов.

electrod.biz

Газосварочные водородно-кислородные установки Энергия-5, Энергия-4 (электролизер)

Газосварочные водородно-кислородные установки “Энергия-5”, “Энергия-4”,

предназначены для пайки, сварки и резки черных и цветных металлов.

Температура пламени 1600-2800 С.

Для сварки не потребуется ни карбид, ни кислород.

Достаточно заправить установку дистиллированной водой и включить ее в электрическую сеть переменного тока напряжением 220 В.

“Энергия-5” – экологически чистая установка, так как при сгорании водорода образуется вода, поэтому она может эксплуатироваться в помещении.

Установка безопаснее, чем автоген, так как выработка газовой смеси зависит от ее расхода. Установка может быть использована для резки сталей толщиной до 70 мм, при этом необходимо дополнительно иметь баллон с кислородом для продувки и газовый резак.

Использование установки только в одну смену обеспечивает ее окупаемость за 4 месяца

Установка используется при: сварке малоуглеродистой стали, толщиной 0,5 :- 6 мм,

проволоки нихромовой с медным проводом;

а с добавлением кислорода – до 70 мм;

сварке термопар из различных сплавов хромеля и никельконстантана и платины;

газопламенной обработке кварцевого стекла и керамики;

нагреве при гибке полос всевозможных профилей и тонкостенных труб;

пайке корпусов и контактов полупроводниковых приборов и др.

Технические характеристики ‘Энергия-5’ по ТУ 3645-01-22213860-93

Показатель режим I режим II

Напряжение сети переменного тока частотой 50 Гц, В 220+8%

Производительность, не менее, л/ч 800 1300

Потребляемая мощность, кВт / Ток (среднеквадратичный), А 2,3+0,2 / 12 3,5+0,2 / 20

Расход дистиллированной воды, л/ч 0,55 0,80

Продолжительность непрерывной работы без дозаправки, не более, часов 43

Толщина свариваемой стали, мм 0,5-3 до 6

Габаритные размеры, мм / Масса с электролитом, кг 630х350х580 / 66

Преимущества Водородно-кислородного пламени перед ацетилено-кислородным и аргонодуговой сваркой Водородно-кислородное пламя обладает высокой эффективностью и является качественной заменой ацетилено-кислородного пламени, для сварки, пайки и резки. Водородно-кислородная газосварка так же частично заменяет сварку и пайку в среде аргона, но является абсолютно безвредной, так как продуктом горения является водяной пар. Водородный-кислородный сварочный аппарат можно использовать для широкого спектра обрабатываемых материалов: стали (в том числе и нержавеющие), цветные и благородные металлы, чугун, стекло, керамика… Стоимость транспортировки 1м3 газа в баллонах выше стоимости самого газа. Для работы водородно-кислородного сварочного аппарата необходима только вода в небольшом количестве. Для обеспечения бесперебойной работы сварочного поста, возникает необходимость создавать запасы ацетилена и кислорода в баллонах на период между двумя поставками, т.е. увеличивать производственные запасы, оборотные средства. Водородно-кислородный сварочный аппарат может работать беспрерывно. А так же, при применении водородно-кислородного пламени: – уменьшаются затраты на обслуживание рабочих мест, промсанитарию и пожаробезопасность. – нет отходов производства – абсолютно безвредно – продуктом горения является водяной пар.

www.elec.ru

аппарат для газовой резки и сварки

Водородная горелка своими руками — это вполне посильная задача для опытного мастера и новичка, вооруженного подробными рекомендациями о ее самостоятельном изготовлении. Этот прибор работает благодаря выделяемому водорода теплу. Смесь водорода с кислородом — это газ с наибольшей возможной температурой горения — 2800°С. Его называют гремучим или газом Брауна. Однако при работе с этой смесью необходимо быть осторожным, так как она очень взрывоопасна.

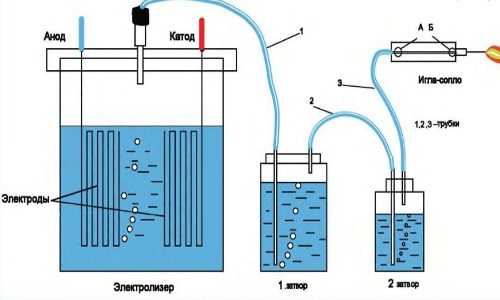

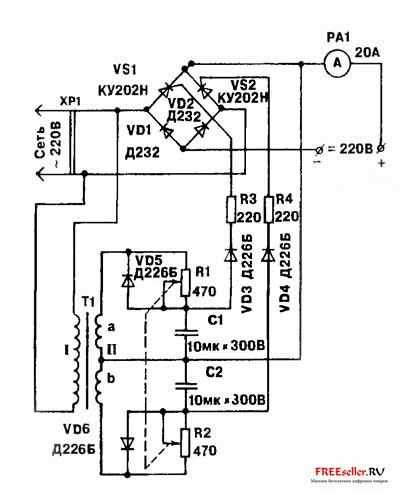

Схема генератора с водородной горелкой.

Водород обладает определенными преимуществами перед другими горючими газами. Например, его можно получить путем электролиза непосредственно из воды. Самостоятельно изготовленная водородная горелка не требует использования водорода в баллонах. Электролизная горелка способна сама поставлять газ в необходимых количествах. Благодаря этому водородная сварка является очень экономичным и наиболее безопасным способом.

Самодельный сварочный аппарат с водородной горелкой можно сделать на основе электролизного генератора. Вероятность взрыва газа с использованием такого оборудования полностью исключается, так как весь газ сразу же пускается на сварку и не накапливается в достаточном для взрыва количестве.

Что потребуется для изготовления горелки?

Электрическая схема водородной горелки.

Перед началом работ рекомендуется подготовить все необходимо для изготовления прибора.

Чтобы сделать водородную горелку, нужно запастись таким материалами:

- листовая нержавеющая сталь;

- 2 болта М6х150 с гайками и шайбами;

- прозрачная трубка, например, такая, как в водяном уровне;

- штуцеры с внешним диаметром соответствующим шланге;

- герметичный пластиковый контейнер объемом 1,5 литра;

- маленький фильтр для очистки приточной воды;

- обратный водный клапан.

К выбору нержавейки необходимо подходить ответственно. Желательно выбирать марку импортной стали AISI 316L или отечественный аналог — 03Х16Н15М3. Однако если есть небольшой кусочек нержавеющей стали 50х50 см толщиной 2 мм, то приобретать целый лист нет необходимости.

Использовать нужно именно нержавейку, так как она не подвергается коррозии в воде в отличие от обычной стали.

Кроме того, водородная сварка будет более эффективной, если использовать щелочь, а не простую воду. Щелочная среда является агрессивной, поэтому использовать обычную сталь недопустимо.

Вернуться к оглавлению

Особенности изготовления

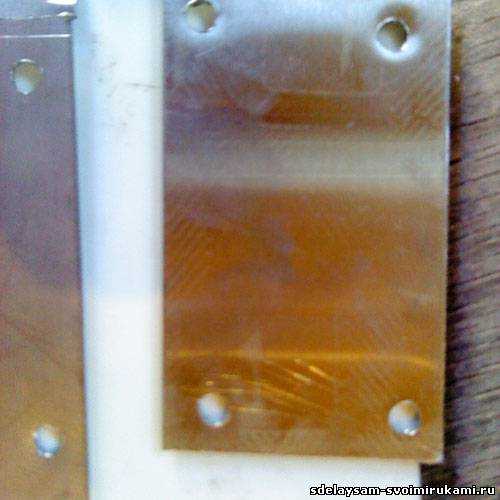

Нержавейку нужно распилить на небольшие пластинки. Из куска 50х50 см получится 16 пластинок по форме приближенных к квадрату. Распилить металл можно болгаркой, один из углов каждой пластины необходимо спилить, чтобы в дальнейшем можно было соединить их между собой.

На противолежащей срезу стороне нужно просверлить отверстия для крепежных болтов, чтобы потом соединить элементы. Работа приспособления будет основываться на том, что постоянный ток, проходя через раствор электролита последовательно от пластины к пластине, будет расщеплять воду на кислород и водород. Для обеспечения этого процесса необходимо создать пластины с противоположными зарядами: положительным и отрицательным.

Для наибольшей эффективности работы прибора необходимо, чтобы площадь пластин была максимальной. Это обеспечит максимальную площадь воздействия на раствор, через воду пройдет максимальный ток, благодаря чему образуется наибольшее возможное количество газа. Чтобы добиться желаемого результата, необходимо обеспечить положительный и отрицательный заряд наибольшему возможному количеству пластин. При 16 пластинах на анод и катод приходится по 8 элементов.

Пластины разной полярности необходимо изолировать друг от друга. Для этого можно использовать кусочки прозрачной трубы.

Таким образом, при помощи самодельного водородного генератора и горелки можно осуществлять безопасную сварку металлов.

expertsvarki.ru

Аппарат для газовой резки и сварки своими руками » Полезные самоделки

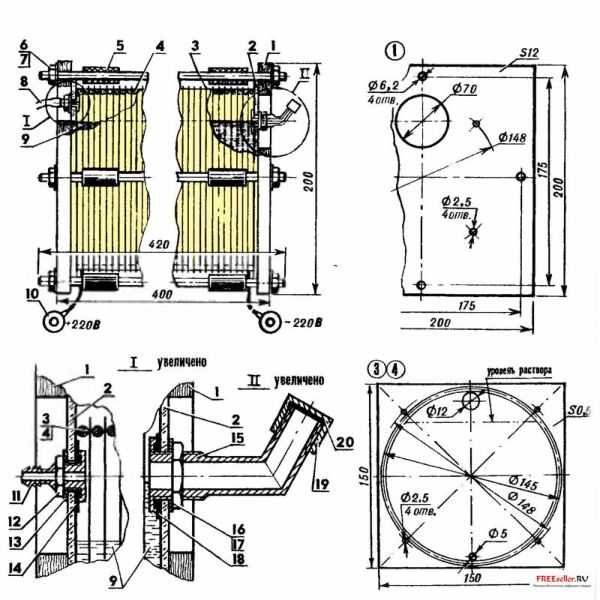

В конструкции данного аппарата большее число рабочих пластин, модифицированные боковые платы и надежный штуцер для выхода горючей газовой смеси), но действующий по тому же принципу электролизер.

Тем, кто впервые сталкивается с подобным устройством, нелишне, думается, в самых общих чертах пояснить (а остальным напомнить), в чем суть такого рода конструкций. А она достаточно проста.

Между боковыми платами, соединенными четырьмя шпильками, размещены металлические пластины-электроды, разделенные резиновыми кольцами. Внутренняя ячеистая полость такой батареи на 1/2…3/4 объема заполнена слабым водным раствором щелочи (КОН или NaOH). Приложенное к пластинам напряжение от источника постоянного тока вызывает разложение (электролиз) раствора, сопровождающееся обильным выделением водорода и кислорода. Эта смесь газов, пройдя через специальный жидкостный затвор (рис. 1а), поступает далее на горелку и, сгорая, позволяет получить столь необходимую для многих технологических процессов (например, резки и сварки металлов) высокую температуру – около 1800° С.

а – блок-схема, б – готовая самодельная конструкция:

1 – блок питания выпрямленным напряжением электросети, 2 – электролизер, 3 – затвор жидкостный, 4 – горелка газовая, 5 – амперметр, 6 – ручка включения аппарата, 7 – ручка смены режима работы (скачкообразное изменение отдаваемой в нагрузку мощности), 8 – ручка управления потенциометрами, 9 – скоба хранения электрошнура в свернутом состоянии, 10 – корпус переносной деревянный, 11 – штепсельная вилка.

Производительность электролизера зависит от концентрации щелочи в растворе и прочих факторов. А самое главное – от размеров и количества пластин-электродов, расстояния между ними, что, в свою очередь, определяется параметрами блока электропитания – мощностью и напряжением (из расчета 2…3 В на гальванический промежуток между двумя расположенными рядом друг с другом пластинами).

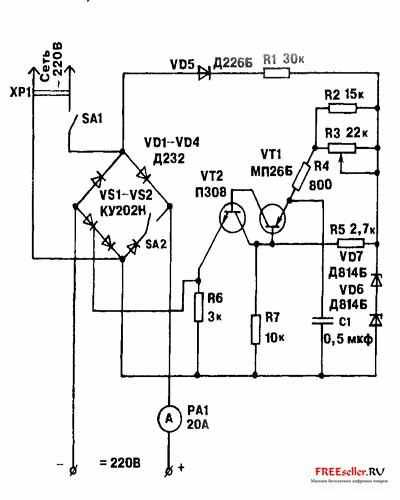

Предлагаемые мною конструкции источника постоянного тока доступны для изготовления в условиях «домашней мастерской» и начинающему самодельщику. Они способны обеспечить надежную работу даже «восьмидесятиячеистого» (пластин-электродов у такого – 81 шт.) электролизера, а тем более – «тридцатиячеистого». Вариант, принципиальная электрическая схема которого изображена на рис. 4, позволяет к тому же легко осуществлять регулировку мощности для оптимального согласования с нагрузкой: на первой ступени – 0…1,7 кВт, на второй (при включении SA1) – 1,7…3,4 кВт.

И пластины для электролизера предлагаются соответствующие – 150×150 мм. Изготавливаются они из кровельного железа толщиной

0,5 мм. Помимо газоотводного 12-мм отверстия в каждой пластине сверлится еще по четыре установочных (диаметром 2,5 мм), в которые при сборке продеваются вязальные или велосипедные спицы. Последние нужны для лучшего центрирования пластин и прокладок, а потому на окончательном этапе сборки из конструкции убираются.

Рис.2. Электролизер («восьмидесятиячеистый» вариант):

1 -плата боковая (фанера, s12, 2 шт.), 2 – щека прозрачная (оргстекло, s4, 2 шт.), 3 – пластина-электрод (жесть, s0,5; 81 шт.), 4 – кольцо разделительное герметизирующее (5-мм резина кислото- и щелочеупорная, 82 шт.), 5 – втулка-изолятор (кембриковая трубка 6,2×1, L35, 12 шт.), 6 – шпилька Мб (4 шт.), 7 – гайка Мб со стопорной шайбой (8 шт.), 8 – трубка вывода горючей газовой смеси, 9 – раствор слабощелочной (2/3 внутреннего объема электролизера), 10 – вывод контактный (медь рафинированная, 2 шт.), 11 – штуцер («нержавейка»), 12 – гайка накидная М10, 13 – шайба штуцера («нержавейка»), 14 – манжета (резина кислото- и щелочеупорная), 15 – горловина заливная («нержавейка»), 16 – гайка накидная M18, 17 – шайба заливной горловины («нержавейка»), 18 – шайба герметизирующая (резина кислото- и щелочеупорная), 19 – крышка заливной горловины («нержавейка»), 20 – прокладка герметизирующая (резина кислото- и щелочеупорная).

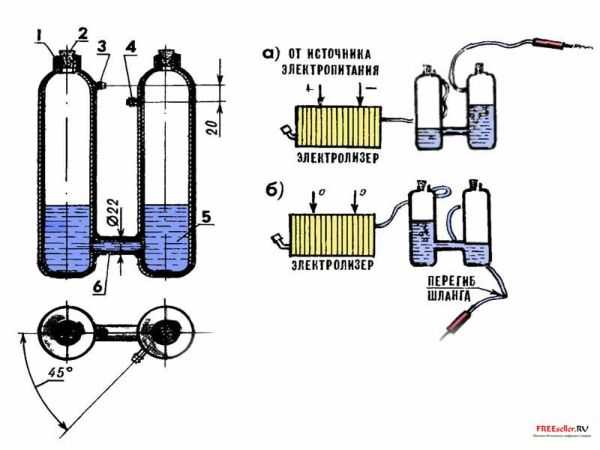

Вообще-то пришлось немало поломать голову, прежде чем «водогорелка» стала удобной и надежной, как лампа Эдисона: включил – заработала, выключил – работать перестала. Особенно хлопотным делом оказалась модернизация не самого электролизера, а подсоединяемого к нему на выходе жидкостного затвора. Но стоило отказаться от ставшего было шаблонным применения воды в качестве заслона от распространения пламени внутрь газообразующей батареи (по соединительной трубке) и обратиться к использованию… керосина, как все тут же пошло на лад.

Почему выбран именно керосин? Во-первых, потому, что в отличие от воды эта жидкость в присутствии щелочи не вспенивается. Во-вторых, как показала практика, при случайном попадании капель керосина в пламя горелки последнее не гаснет – наблюдается лишь небольшая вспышка. Наконец, в-третьих: будучи удобным «разделителем», керосин, находясь в затворе, оказывается безопасным в пожарном отношении.

По окончании работы, во время перерыва и т.п. горелка, естественно, гасится. В электролизере образуется вакуум, и керосин перетекает из правого бачка в левый (рис. 3). Потом – барбатация воздуха, после чего горелку можно хранить сколько угодно: в любой момент она готова к использованию. При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа…

Рис.3. Керосиновый затвор и принцип его действия

(а – при работающем электролизере, б – в момент отключения аппарата):

1 – баллон (2 шт.), 2 – пробка (2 шт.), 3 штуцер вводный, 4 – штуцер выводной, 5 – керосин, 6 – переходник (стальная труба).

Соединительные трубки в аппарате – полихлорвиниловые. Лишь к самой горелке ведет тонкий резиновый шланг. Так что после отключения питания достаточно эту «резину» перегнуть руками – и пламя, выдав напоследок легкий хлопок, потухнет.

И еще одна тонкость. Хотя блок питания (см. рис. 4) и способен обеспечить электроэнергией 3,4-киловаттную нагрузку, пользоваться столь большой мощностью в любительской практике случается очень редко. И чтобы «не гонять электронику» чуть ли не вхолостую (в однополупериодном режиме выпрямления, когда на выходе 0…1.7 кВт), нелишне иметь в распоряжении и другой источник питания электролизера – поменьше и попроще (рис. 5).

Рис.4. Принципиальная электрическая схема блока электропитания.

По сути, это – двух-полупериодный, известный многим самодельщикам регулируемый выпрямитель. Причем со связанными друг с другом (механически) «движками» 470-омных потенциометров. Конструктивно такую связь можно осуществить либо при помощи простейшей зубчатой передачи с двумя текстолитовыми шестернями, либо воспользоваться более сложным устройством типа верньера (в бытовом радиоприемнике).

Рис.5. Вариант блока питания с использованием в схеме тиристоров и самодельного трансформатора.

Трансформатор в блоке питания самодельный. В качестве магнито-провода применен набор Ш16×32 из трансформаторной стали. Обмотки содержат: первичная – 2000 витков ПЭЛ-0,1; вторичная – 2×220 витков ПЭЛ-0,3.

Практика показывает: рассмотренный самодельный аппарат для газовой резки и сварки даже при самой напряженной эксплуатации способен исправно служить весьма продолжительное время. Правда, раз в 10 лет требуется проводить основательное техобслуживание, в основном из-за электролизера. Пластины последнего, работая в агрессивной среде, покрываются окисью железа, которая начинает выступать в роли изолятора. Приходится пластины промывать с последующей зачисткой на наждачном круге. Более того, заменять четыре из них (у отрицательного полюса), разъеденных кислотными остатками, собирающимися вблизи «минуса».

Поэтому рекомендуется в электролизер заливать только дистиллированную воду, а щелочной раствор использовать наименее загрязненный солями (недопустимо присутствие следов химических соединений серной и соляной кислот).

Применение так называемых сливных отверстий (кроме заливного и газоотводного) также вряд ли можно считать оправданным, что и было учтено при разработке аппарата. Столь же необязательным является и ввод в схему аппарата бидонов для сбора накапливающейся сверхагрессивной щелочи. К тому же эксплуатация «безбидонной» конструкции показывает, что этой «вредоносной жидкости» способно собраться за 10-летний период на дне керосинового затвора не более полстакана. Скопившуюся щелочь удаляют (например, при техобслуживании), а в затвор заливают очередную порцию чистого керосина.

В.Радьков, Татарстан

МК 03 1997

www.freeseller.ru

Водородная сварка своими руками | Строительный портал

Водородное пламя можно использовать в качестве альтернативы ацетиленовому при проведении резки, пайки и сварки. В отличие от официальных методов, водородная сварка является практически безвредной. Это обусловлено паром, который является продуктом горения в этом процессе. Если вы владеете навыками газовой сварки, то довольно быстро сможете научиться и водородной. Если нет – потребуется чуть больше времени, но результат будет того стоить. В этой статье мы вам расскажем о том, как можно выполнить водородную сварку своими руками.

Содержание:

- Особенности водородной сварки

- Варианты использования водородных приборов

- Водородная сварка в домашних условиях

- Требования безопасности при водородной сварке

Особенности водородной сварки

Газовая сварка используется уже на протяжении ста лет. В качестве основного горючего газа используется ацетилен. Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное – окисляет его.

Водородная сварка является одним из видов газопламенной обработки, которая происходит с использованием кислорода и смеси горючего газа. При задействовании водорода в качестве горючего газа сварочная ванна покрывается большим слоем шлака, а шов получается тонким и пористым. Но эту проблему удалось решить. Органические вещества имеют свойство связывать кислород, поэтому было принято решение об их применении. Стали использоваться углеводороды, которые имеют 30-80° температуры кипения. Это гексан, толуол, бензин, гептан, бензол. Для сварки необходимо минимальное количество.

Когда технологические вопросы были удачно решены, возникло еще одно затруднение. Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Днем водородное пламя можно определить путем использования специальных датчиков. Эту проблему удалось решить посредством расположения воды на водород и кислород под воздействием электричества. Электролизеры – это приборы, которые при помощи электрической энергии могут получать водород и кислород одновременно.

Стоит отметить, что водород, подходящий для сварки различных изделий из железа и малоуглеродистых сталей, является абсолютно непригодным для сварки нержавеющих сталей. Это происходит из-за его растворения в расплавленном никеле. При отвердевании металла он выделяется обратно, образовывая трещины и поры. Кислородно-водородная сварка также непригодна для меди. Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Ацетиленовые генераторы и баллоны необходимы для использования в полевых условиях, когда рядом нет источников электроэнергии. Но в других случаях массивное газосварочное оборудование могут заменить легкие и удобные водородные аппараты.

Варианты использования водородных приборов

Сварочный водородный аппарат работает от трехфазной и бытовой электросети, имеют разную мощность. Прибором можно пользоваться в ручном и автоматическом режиме. В стандартную ацетиленовую горелку по шлангу подается состав водорода и кислорода, при этом температуру чистого пламени можно отрегулировать от 600 до 2600 градусов.

Сварочные водородные аппараты очень легки в эксплуатации. Их не нужно часто перезаряжать, да и трудоемкость является небольшой. Как правило, они входят в рабочий режим всего за пару минут, что зависит от требуемого расходования газа и температуры помещения. При оборудовании небольших размеров аппарат может быть очень мощным.

Водородная сварка является очень экологической, в отличие от ацетилена, работа с которым загрязняет среду токсичными веществами. В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой – рукавицами, плотной робой и очками для газовой сварки.

Такие аппараты решают практически все задачи, которые ставятся перед пламенной обработкой материалов. При помощи этих приборов можно осуществлять сварку, пайку, порошковое напыление, ручную и машинную кислородную резку, наплавку, термоупрочнение, порошковую наплавку. Существуют различные режимы работы, которые предоставляют возможность выполнять большой спектр работ – от сварки минимальной толщины до резки толстых стальных листов. Даже небольшие переносные аппараты с незначительной мощностью могут варить и резать листы черного и цветного металла до двух миллиметров толщины.

Аппараты водородной сварки пользуются большой популярностью среди ювелиров, стоматологов и специалистов по ремонту холодильников. Модели с большей мощностью позволяют сваривать материал до трех миллиметров толщины. Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Сварочные водородные аппараты могут использоваться во время кузовных работ, при ремонте батарей, блоков двигателей и ступиц. Когда предельный уровень давления и электролита достигается, встроенная контрольная система сама подает сигнал. В этом случае аппарат автоматически отключается от источника питания. Благодаря соблюдению таких мер безопасности, обеспечивается хорошая пожарная и взрывобезопасность.

Для сотрудников аварийных компаний, были разработаны специальные варианты, которые сваривают трубы с толщиной стенки до пяти миллиметров. Такие приборы можно использовать для заварки зон с браками чугунного и цветного литья, машинной и ручной резки металлов до тридцати миллиметров толщиной стенки. Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Благодаря такой технологии получается очень чистый рез, в сравнении с ацетиленом и пропаном. Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Водородная сварка в домашних условиях

Водородный сварочный прибор пригодится каждому домашнему умельцу. Водородные аппараты стоят довольно дорого. К тому же купленные приборы очень тяжело использовать для работы с небольшими деталями. Вы можете изготовить подобный сварочный аппарат у себя дома. Все узлы можно собрать из обычных материалов. Давайте рассмотрим, как это правильно делается.

Водородная смесь получается благодаря электролизу водного раствора щелочи – едкого натра. Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

Электролиз происходит в сосуде, поэтому для водопроводной сварки в домашних условиях можно использовать стеклянную банку с полиэтиленовой крышкой в 0,5 литров. В крышке необходимо проделать точки для выводов контактных пластин электродов и для втулки трубки отвода получаемых газов. После этого следует герметизировать все выводы и саму крышку, подойдет обычный клей «Момент». Стоит отметить, что изогнутые змейкой электроды, являются пластинами шириной в 4 сантиметра из нержавеющей стали.

Через штуцер отвода газов необходимо заполнить банку электролитом (8-10% смесь гидроокиси натрия в очищенной воде) при помощи шприца в 50 мл. Функцию гидродозатора выполняет второй сосуд, в котором получается барботирование полученных газов и насыщение их парами горючих веществ при прохождении через 60-70% их раствора в воде.

Эта смесь должна поступать в третью емкость с водой, которая является затвором для выхода газов. Безопасность работы повышает задействование двух засовов, которые последовательно расположены и исключают проскок пламени от аппарата в электролизер. Для большей безопасности, вы можете сделать второй затвор из пластмассы.

Газ с кислородом, водородом и парами горючих веществ выходит через медицинскую иголку. Пламя может достигать температуры 2500 градусов, но ее можно регулировать путем изменения подаваемого напряжения. Следите, чтобы процесс горение был стойким. Если вы поменяете напряжение на электродах, измениться и сила тока, которая влияет на дозу выделяемого газа.

Вы можете легко проверить это при помощи расчетов с использованием известной формулы Фарадея. Для втулок можно задействовать трубки от гелиевых ручек, капельниц и т.д., как показано на видео о водородной сварке. Помните, что диаметр иглы сварочного аппарата должен быть от 0,6 до 0, 8 миллиметра, а для третьего сосуда необходимо использовать пластмассовую баночку. Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

При электролизе расходуется вода, а количество щелочи остается таким же. Щелочь распадается на ионы и повышает электропроводность раствора. Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Выпрямитель вы можете собрать самостоятельно на диодах, путем их соединения по полупериодной схеме. Вы можете задействовать любой подходящий трансформатор с мощностью не менее 180 Вт. Отлично подойдет трансформатор от старых советских телевизоров. Необходимо удалить вторичные обмотки и намотать новые при помощи толстого медного обмоточного провода в 4 миллиметра. Желательно сделать отводы для регулирования выходного напряжения, которые обеспечивают работу электролизера под нагрузкой. Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Температура пламени зависит от смеси топливного состава. Вы можете использовать ацетон или этиловый спирт. В случае с ацетоном нельзя ставить втулки из трубок от гелиевых ручек, поскольку они растворятся в нем. Если количество спирта в смеси выходящих газов уменьшено и преобладает кислород, пламя может погаснуть. При сборке аппарата для самодельной водородной сварки помните обо всех вышеперечисленных правилах, особенно о ватных тампонах и третьем сосуде из пластмассы. Помните, что качественно собранное и герметичное устройство, будет работать очень долго при правильной эксплуатации.

Требования безопасности при водородной сварке

Водородная сварка может быть очень опасной. Могут возникать несчастные случаи из-за взрыва смесей, воспламенения кислородных редукторов, обратных ударов пламени. Вы должны тщательно ознакомиться с техникой безопасности, прежде чем заниматься водородной сваркой. Здесь мы приведем основные правила.

- Газовую сварку запрещается проводить слишком близко от воспламеняющихся и огнеопасных веществ. Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи.

- Во время сварки и резки следует обязательно использовать специальные защитные очки. В противном случае яркие лучи могут негативно повлиять на сетчатку и кровеносную оболочку глаз, вплоть до катаракты и наступления слепоты. Брызги металла и шлака также представляют большую опасность для открытых глаз.

- При использовании газовых баллонов лучше переносить их на носилках или на тележке, с обязательным использованием защитного колпака. Обычные способы транспортировки являются небезопасными. При перевозке газовые баллоны не должны касаться друг друга и падать. В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном. Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами.

- Во время сварки необходимо направить пламя горелки в сторону, которая находится с другой стороны от источника питания. Если вы не можете выполнить это условие, оградите источник при помощи железного щита. При работе газопроводящие рукава должны быть рядом со сварщиком. Во время перерыва следует обязательно тушить пламя горелки.

- Если сварочных постов больше десяти, газообеспечение должно идти по проводам ацетиленовых станций. Ацетиленовый генератор следует устанавливать в помещении с вентилятором и температурой не ниже пяти градусов. Следите, чтобы водный засов был наполнен до необходимого уровня. При неисправном или отключенном водном затворе работать запрещено.

Технология газовой сварки с применением водорода является такой же, как и у газовой сварки. Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

strport.ru

Электролизный сварочный аппарат Лига-02

Электролизный сварочный аппарат Лига-02

Газосварочные аппараты «Лига» работают от сети 220В на дистиллированной воде.

Электрохимическое разделение воды на смесь газов (водород и кислород) навсегда избавит вас от трудностей, связанных с приобретением кислорода и ацетилена. Температура пламени достигает 2600ºC, что обеспечивает сварку, пайку и резку черных и цветных металлов толщиной до 4,5 мм.

Себестоимость газовой сварки при применении электролизных установок Лига-02 уменьшается в 45 раз по сравнению с традиционной газовой сваркой с применением громоздких газовых баллонов. Принцип работы Лига-02 таков: при протекании электрического тока через воду выделяются газообразные водород и кислород. Произведённая в электролизёре водород-кислородная газовая смесь проходит через охладитель-обогатитель газа, в котором конденсируется избыточная влага.

Охладитель-обогатитель позволяет дозировано с помощью колеса-регулятора вводить в газовую смесь пары летучих углеводородов (бензол, бензин, спирт и т.п.). Полученная газовая смесь по шлангам поступает в горелку, оснащенную встроенным «сухим» пламегасителем. Количество произведённой газовой смеси, а значит сила пламени, регулируется регулятором тока.

Максимально достигаемая температура пламени — 2600 ºС.

Если производительность установки не соответствует диаметру сопла горелки или засорены газовые магистрали, то внутри электролизёра увеличивается давление. При превышении давления над 0,4 атм. срабатывает электронный датчик давления, который выключает ток через электролизер, подает непрерывный звуковой сигнал, при этом загорается светодиод.

Для увеличения КПД процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щёлочь КОН (150 г на 1,5 л дистиллированной воды), которая не расходуется в процессе выработки газовой смеси (электролит меняется 1 раз в год или через 200 часов непрерывной работы).

В процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается электронный датчик уровня, который подает прерывистый звуковой и световой сигнал.

Основные области применения – для пайки кондиционеров, для ювелирных, стоматологических и кузовных работ.

Лига-02 – заменит Вам автогенную сварку при решении многих задач.

www.vtp.su

Газосварка | Мастер-класс своими руками

Ювелирный газосварочный аппарат на обычной воде.Водород при смеси с воздухом образует взрывоопасную смесь — так называемый гремучий газ. Температура горения водорода 2800 град. Цельсия. Именно на этих фактах и собранны данная газосварка. Основой сварки является электролизер, который заправляется раствором щелочи в воде, т.е. обычной соды (натрий двууглекислый) и генерирует Кислород, и Водород смесь, которая идеально горит. Вот так может выглядеть готовый агрегат:

Итак, начнем со сборки самого электролизера. Нам понадобится:

1. Листовая нержавеющая сталь (нержавейка)

2. Резина или пластик

3. Оргстекло или как его еще называют стеклопластик

4. Болты с гайками

5.Герметик

6. Соединительные штуцера и патрубки

Начнем. Для начала нарежем пластины нержавейки

После это в пластинах необходимо высверлить отверстия для циркуляции раствора и прохода газа между отсеками

Теперь нарежем изолирующие пластиковые промежутки лучше изготовить их из резины, но у меня не нашлось её и я использовал пластик и силиконовый герметик

Получилось не очень изящно, главное работоспособно.

Осталось вырезать боковые основы из оргстекла и можно начинать сборку. Чтобы отверстия для болтов совпадали, рекомендую положить одно на другое стекла высверлить аккуратно по диагонали два отверстия и закрепить шурупами, так при сверлении стекла не будут съезжать

Теперь можно начинать сборку.

Начала на оргстекло мажем герметик и укладываем пластик на пластик ложем нержавейку и так далее промазывая все герметикам в итоге у нас получаются такие отсеки для раствора

Самые крайние пластины нужно отвести так чтобы можно было закрепить контакты.

Из за, мягко говоря ошибки в расчетах два болта не вошли.

Перед тем как закрывать верхний отсек в стекле необходимо сделать два отверстия вверху для выхода газа и снизу для поддержки уровя раствора

Нижний патрубок нужно соединить с бутылкой, в которую будет заливаться раствор и по принципу сообщающихся сосудов раствор попадет в отсеки

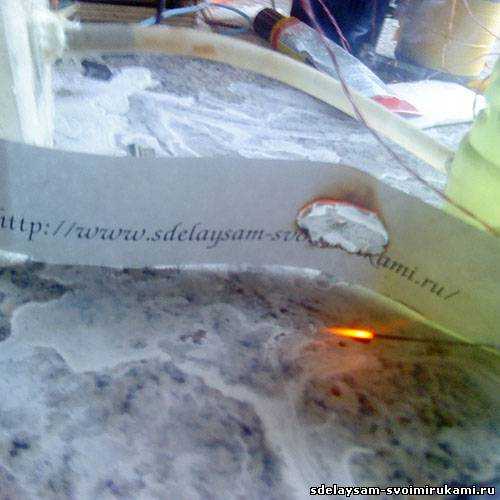

Затем необходимо изготовить водный затвор. Так как из электролизера выходит гремучий газ пламя может легко пойти по трубке и взорвется это происходит всего за долю секунды. Я таким образом потерял три бутылки по 0.5. И так в пробке делается два отверстия в одну заходит трубка электролизера и погружается в воду. Во второе отверстие вставляется трубка горелки

В качестве горелки используется обычный шприц, а именно игла

Для питания используется очень мощный источник постоянного тока, расчет напряжения 2 вольта на пластину нержавейки, ток не менее 7 А. Ток подается на крайние пластины.

Теперь осталось самое простое приготовить раствор. В воду добавляется обычная сода в идеале лучше взять NaOH (едкий натрий, каустическая сода) но её не так просто найти, концентрация соды рассчитывается по амперажу ток должен быть в пределах от 4 до 6 ампер (для обычной соды).

Прежде чем собирать установку помните, что водород крайне взрывоопасен достаточно маленькой искры, чтобы вызвать взрыв. Температура горения водорода велика и следовательно не горючие газы входящие в состав воздуха сильно расширяются и происходит очень сильный хлопок по этой причине меня два раза глушило на оба уха и вырвало дно у трех бутылок.

Вот и все можно пользоваться.

Вот что произошло с обычным конденсатором. Тушить горелку лучше опустив в воду, а не выключением питания в этом случае происходит взрыв.

Повторюсь что температура горения водорода около 2800 град Цельсия следовательно можно плавить все металлы температура плавления которых ниже, а именно:

Литий

Калий

Натрий

Кальций

Магний

Цезий

Алюминий

Барий

Цинк

Хром

Марганец

Олово

Железо

Кадмий

Никель

Медь

Висмут

Серебро

Свинец

Вольфрам

Золото

Платина

Осмий

Желающим повторить удачи!

Видео с наглядным объяснением:

sdelaysam-svoimirukami.ru