Сколько качает атмосфер компрессор от холодильника: Какое давление создает компрессор от холодильника – Сколько атмосфер может выдать компрессор от холодильника саратов высотой 1м. Как его приспособить для накачивания колес

Используем компрессор от холодильника для накачки шин

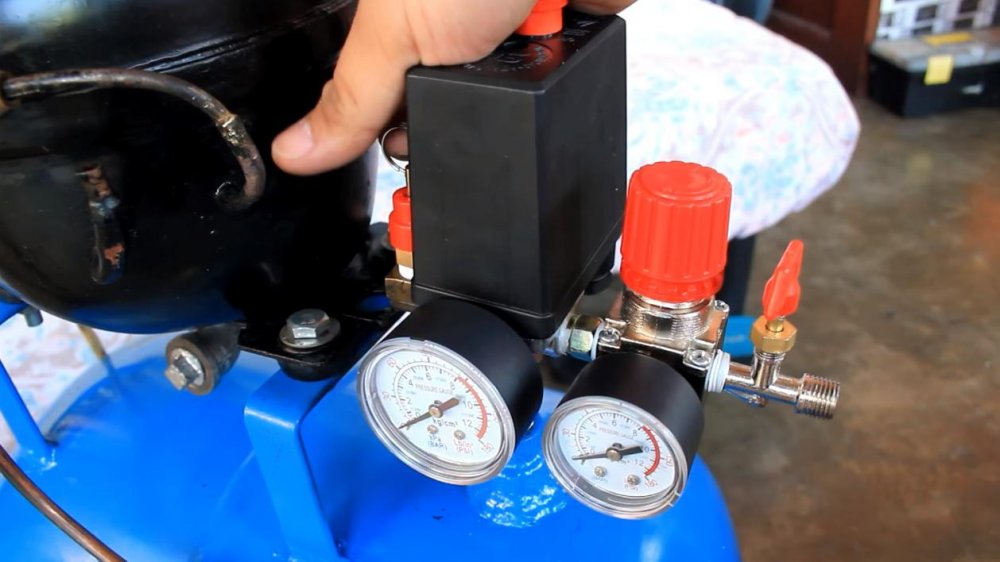

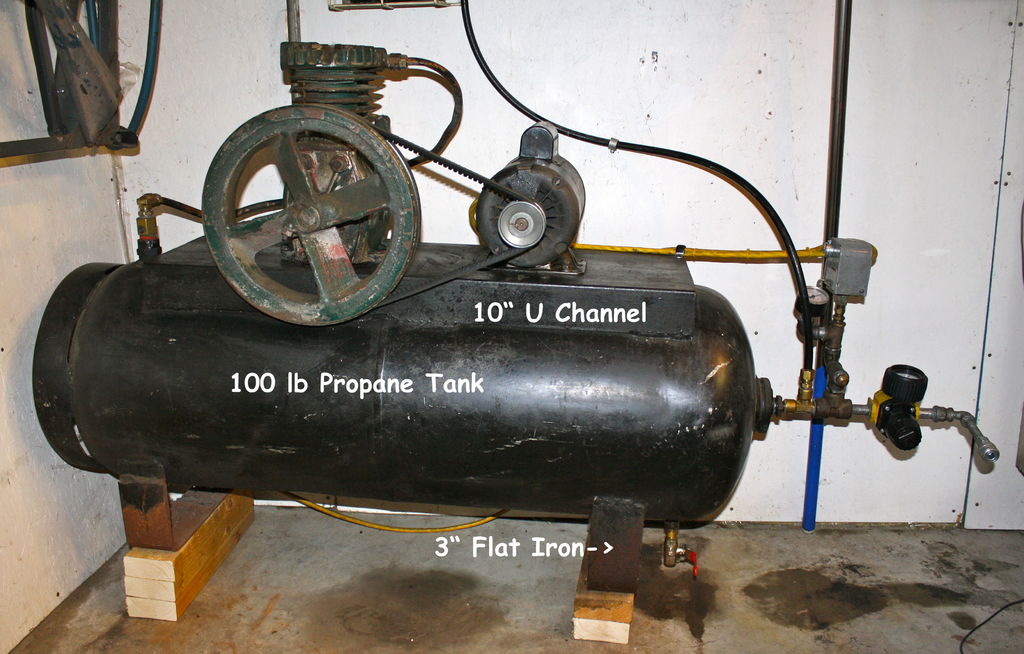

Компрессорная техника становится все более популярной и востребованной, ведь ее делают самых различных модификаций и размеров. Силу сжатого воздуха широко используют в мастерских, на производствах и заводах. Домашние мастера также не обходят эту тему стороной.Самодельные компрессорные установки на базе штатного компрессора от холодильника явление далеко не новое. Чтобы получить из них оборудование близкое к профессиональному, их модернизируют, дополняя различными вспомогательными элементами – датчиками, реле, манометрами, ресиверами и т.д. Однако чаще всего останавливаются на бюджетных вариантах, один которых мы хотим сегодня предложить вашему вниманию.

Принцип работы устройства компрессора от холодильника

Штатный компрессор от холодильника представляет собой компрессорную установку без накопительной емкости, которая заключена в металлический корпус. От него отходят две медные трубки, через которые воздух всасывается вовнутрь и выходит наружу под давлением.

Электрическая схема подключения практически не меняется, поскольку является готовой. На входящий, и выходящий патрубки монтируются воздушные фильтры, а следом и кислородный шланг с переходником для потребителя.

Электрическая схема подключения практически не меняется, поскольку является готовой. На входящий, и выходящий патрубки монтируются воздушные фильтры, а следом и кислородный шланг с переходником для потребителя.Ресурсы для сборки компрессора

Материалы:

- Компрессор от холодильника;

- Кабель подключения с вилкой;

- Воздушный фильтр автомобильный – 2 шт;

- Кислородный шланг для патрубков;

- Спиральный кислородный шланг с быстросъемными переходниками;

- Воздушный пистолет для подкачки колес;

- Хомуты, провода.

Инструмент: нож, отвертка, плоскогубцы.

Собираем компрессорную установку

Компрессор от холодильника снабжен пусковым реле, к которому изначально подведен термостат. В данной сборке он не участвует, поэтому его необходимо отключить, предварительно отметив контакты на пусковом реле, и замкнуть их отрезком изолированного провода.

Подбираем кислородный шланг по диаметру патрубка, и монтируем воздушный фильтр на вход компрессора.

Патрубок для него не стоит делать длинным. Отрезаем его ножом, и насаживаем фильтр от руки. Чтобы медные трубки компрессора не находились на одной линии, и не мешали друг другу, их можно отогнуть в разные стороны.

Следом крепим второй воздушный фильтр на выход. При необходимости медный патрубок под него можно укоротить кусачками.

Как показала практика самого автора, даже при сравнительно небольшом давлении такая сборка не может обойтись без прижимных хомутов. Насаживаем их на патрубки, и поджимаем соединение. Второй выходящий из компрессора медный патрубок автор заглушил саморезом и изолентой.

Прикрепляем к воздушному фильтру небольшой отрезок кислородного шланга, и подключаем спиральный шланг для компрессорных работ.

Это можно сделать и через быстросъемный переходник.

Это можно сделать и через быстросъемный переходник. Теперь можно подключить к спиральному шлангу воздушный пистолет для подкачки колес, и проверить работоспособность нашей установки. Чтобы избежать избыточного давления в шлангах и фильтре, можно обжать курок воздушного пистолета нейлоновой стяжкой.

Как видим, автору самоделки удалось получить рабочее давление около 3 Атм, что вполне достаточно для оперативной подкачки колес в гараже. Кстати, такую установку можно использовать для самых разноплановых работ, например, для покраски краскопультом.

Заключение

Слабым местом данной компрессорной установки являются пластиковые воздушные фильтры. При давлении в несколько атмосфер их корпус сильно раздувает, и они могут попросту лопнуть. Поэтому данный вариант их применения условен и не является окончательным. Сама же установка вполне заслуживает доверия и самого пристального внимания со стороны не только автолюбителей, но и просто любящих мастерить своими руками.

Всем хорошего дня!

Всем хорошего дня!Смотрите видео

Компрессор и регулятор давления

Компрессор обеспечивает локомотив и ведомый им состав сжатым воздухом для торможения, а также работы тифонов, стеклоочистителей, песочниц, электропневматических контакторов и вентилей. На тепловозах применяют различные компрессоры. На тепловозах ТЭМ1 и ТЭМ2 установлен компрессор КТ6 (рис. 144). Это поршневая трехцилиндровая машина с Ш-образным расположением цилиндров и двумя ступенями сжатия. В двух цилиндрах низкого давления воздух сжимается до 3,6 кгс/см2, а в цилиндре высокого давления дополнительно сжимается до 8,5 кгс/см2 и поступает в питательную воздушную сеть тепловоза.

Чугунный корпус компрессора служит также картером для смазки. В корпусе установлен коленчатый вал, а на корпусе – цилиндры. В передней крышке корпуса расположены шарикоподшипник и самоподжимной сальник. В боковых стенках корпуса есть закрытые крышками окна для осмотра шатунно-поршневой группы. На первой крышке сделаны приливы с отверстиями для заливки масла и установки масло-мерного щупа. Крышки уплотнены прокладками. Цилиндры отлиты из чугуна. Наружные поверхности цилиндров имеют ребра для отвода тепла.

В передней крышке корпуса расположены шарикоподшипник и самоподжимной сальник. В боковых стенках корпуса есть закрытые крышками окна для осмотра шатунно-поршневой группы. На первой крышке сделаны приливы с отверстиями для заливки масла и установки масло-мерного щупа. Крышки уплотнены прокладками. Цилиндры отлиты из чугуна. Наружные поверхности цилиндров имеют ребра для отвода тепла.

Коленчатый вал изготовлен из низколегированной стали и термо-обработан Вал имеет две коренные и одну шатунную шейки Для подачи масла к шатунной шейке в вале просверлены отверстия. К щекам вала прикреплены противовесы. Шатуны имеют общую головку с крышкой С головкой при помощи пальцев соединены три шатуна. Один ша-т\л поршня низкого давления прикреплен к головке жестко, остальные два шатуна – шарнирно Вкладыши головки изготовлены из стали и залиты слоем баббита толщиной 0,8-1 мм. Поршни компрессора изготовлены из чугуна Каждый поршень имеет по четыре поршневых кольца – два компрессионных и два маслосрезывающих.

Рис 144 Компрессор КТб

1 – коробка клапанная цилиндра низкого давления 2-поршень цилиндра низкого давления 3 – цилиндр низкого давления 4 – коробка клапанная цилиндра высокого давления 5 – поршень цилиндра высокого давления 6 – цилиндр высокою давления 7 – шатуны 8 – холодильник промежуточный 9 – фильтр воздушный 10 – маслоот делитель 11 – щуп 12 – пробка горловины для заливки масла 13 – отверстие для слива масла 14 – сапун 15 – фильтр сетчатый 16 – клапан редукционный 17 – насос масляный 18 -■ вал коленчатый 19 – корпус компрессора 20 – демпфер, 21- манометр, 22 – место для подвода воздуха от реіулятора давления 23 – клапан предохранительный, 24 – рым болт, 25 – кронштейн вентилятора, 26 – болт натяжной 27-вентилятор, 28 – гайка коленчатого вала, 29 – шпонка, 30 – шкив вентилятора приводной

Клапанные коробки над цилиндраЩ высокого и низкого давления одинаковы по устройству.

Для охлаждения цилиндров и сжатого воздуха компрессор оборудован трубчатым холодильником и вентилятором. Холодильник имеет две секции, два литых нижних коллектора, объединенный верхний коллектор с предохранительным клапаном на 4,4-4,6 кгс/см2. Каждая секция холодильника имеет два фланца и 22 ребристые трубки.

Компрессор оборудован масляным насосом лопастного типа. При вращении валика насоса масло засасывается из картера в нижнюю полость насоса, а затем нагнетается в масляный канал валика. Насос оборудован редукционным клапаном для предохранения от чрезмерного повышения давления масла. При давлении свыше 3 кгс/см2 клапан перепускает часть масла во всасывающую полость насоса. В картер заливают 10-12 л компрессорного масла. Через сетчатый фильтр масло поступает к насосу, а затем по каналам ■- к шатунной шейке коленчатого вала.

Компрессор работает в повторно-кратковременном режиме. Продолжительность работы компрессора под нагрузкой для маневровых тепловозов примерно 10-20% всего времени работы дизеля Остальное время – холостой ход. Коленчатый вал компрессора при этом вращается, но воздух в главные резервуары тепловоза не нагнетается Переключение компрессора с рабочего режима на холостой ход производится автоматически при достижении давления воздуха в главных резервуарах 8,5 кгс/см2. Управляет переключением режимов работы компрессора регулятор давления типа ЗРД.

Управляет переключением режимов работы компрессора регулятор давления типа ЗРД.

Корпус регулятора давления (рис. 145) разделен перегородками на три камеры. Камеры соединены между собой системой каналов. В камере Б с левой стороны размещен выключающий клапан 2, в камере В с правой стороны – включающий клапан 14, а под ним – обратный клапан 12 В нижней части – опоре- подсоединены трубопроводы от главного резервуара и разгрузочного устройства компрессора. Средняя камера регулятора А каналом всегда сообщена с подводящим трубопроводом от главного резервуара, а также каналами с нижними полостями под выключающим и обратным клапанами. Обратный клапан удерживается в закрытом положении пружиной включающего клапана, а выключающий клапан – силой нажатия пружины 4. При таком положении клапанов левая камера Б каналами соединена с камерой В, которая сообщена с атмосферой. С атмосферой в это время соединено также и разгружающее устройство компрессора. Компрессор в этом случае находится в рабочем режиме.

Когда давление в главных резервуарах достигнет 8,5 кгс/см2, клапан 2 регулятора поднимается, преодолев усилие пружины 4. Воздух по каналу от клапана 2 поступает под клапан 14 и поднимает его. Вместе с ним поднимается клапан 12. Закрывается канал, ведущий к разгрузочному клапану, прекращается сообщение камер Б и В, открывается канал для впуска воздуха из-под клапана 14. Через клапан 12 и отверстия по каналам воздух поступит к разгружающему устройству и в камеру Б. Клапан 2 сядет на гнездо, а воздух к разгружающему устройству будет поступать только через клапан 12. Компрессор работает в режиме холостого хода.

При снижении давления в главном резервуаре до 7,5 кгс/см2 клапан 14 опустится, закроет клапан 12, сообщит разгрузочное устройство с атмосферой – компрессор переходит в рабочий режим. Характеристики компрессоров других типов, установленных на маневровых тепловозах, приведены в табл. 2.

3-4

Компрессоры ВП-д- тепловозов ТГМ.З, ТГМ.ЗА и ТГМЗБ и компрессоры К1 тепловозов ЧМЭ2, ЧМЭЗ имеют дифференциальные поршни.

В обоих цилиндрах этих компрессоров воздух сжимается как в первой, тгк и во второй ступенях сжатия.

Компрессор ПК-35 тепловозов ТГМ6А приводится через гидравлическую муфту переменного наполнения. Такой привод обеспечивает постоянную частоту вращения вала компрессора при различных скоростях коленчатого вала дизеля. Это позволяет снизить номинальную производительность компрессора для тепловоза до 3,5 м3/мин и полностью использовать ее при работе компрессора на тепловозе.

⇐ | Вентиляторы охлаждения тяговых электродвигателей | | Маневровые тепловозы Под редакцией Л. С. НАЗАРОВА | | Схема тормозных трубопроводов | ⇒

Расчет компрессоров. Подбор компрессорного оборудования

Задача № 1. Вычисление величины вредного объема газа поршневого компрессора

Условия:

Поршень одноступенчатого одноцилиндрового компрессора одинарного действия имеет диаметр d = 200 мм, а ход поршня составляет s = 150 мм. Вал компрессора вращается со скоростью n = 120 об/мин. Воздух в компрессоре претерпевает сжатие от давления P1 = 0,1 мПа до P2 = 0,32 мПа. Производительность компрессора составляет Q = 0,5 м3/мин. Принять показатель политропы m равным 1,3.

Вал компрессора вращается со скоростью n = 120 об/мин. Воздух в компрессоре претерпевает сжатие от давления P1 = 0,1 мПа до P2 = 0,32 мПа. Производительность компрессора составляет Q = 0,5 м3/мин. Принять показатель политропы m равным 1,3.

Задача:

Необходимо вычислить величину вредного объема газа в цилиндре Vвр.

Решение:

Сперва определим площадь сечения поршня F по формуле:

F = (π · d²)/4 = (3,14 · 0,2²)/4 = 0,0314 м2

Также определим объем Vп, описываемый поршнем за один ход:

Vп = F · s = 0,0314 · 0,15 = 0,00471 м3

Из формулы расчета производительности компрессора найдем значение коэффициента подачи λ (поскольку компрессор простого действия, то коэффициент z = 1):

Q = λ · z · F · s · n

λ = Q/(z · F · s · n) = 0,5/(1 · 0,0314 · 0,15 · 120) = 0,88

Теперь воспользуемся приближенной формулой расчета коэффициента подачи, чтобы найти объемный КПД насоса:

λ = λ0 · (1,01 – 0,02·P2/P1)

λ0 = λ / (1,01 – 0,02·P2/P1) = 0,88 / (1,01 – 0,02·0,32/0,1) = 0,93

Далее из формулы объемного КПД выразим и найдем величину вредного объема цилиндра:

λ0 = 1 – с·[(P2/P1)1/m-1]

где c = Vвр/Vп

Vвр = [(1-0,93) / ([0,32/0,1]1/1,3-1)] · 0,00471 = 0,000228 м3

Итого получим, что вредный объем цилиндра составляет 0,000228 м3

Задача №2.

Определение расхода и потребляемой мощности компрессорного оборудования

Определение расхода и потребляемой мощности компрессорного оборудованияУсловия:

Одноступенчатый двухцилиндровый компрессор двойного действия имеет поршни с диаметром d = 0,6 м, величина хода которых составляет s = 0,5 м, а величина вредного пространства с = 0,036. Вал компрессора вращается со скоростью n = 180 об/мин. Воздух при температуре t = 200 в компрессоре претерпевает сжатие от давления P1 = 0,1 мПа, до P2 = 0,28 мПа. При расчетах принять показатель политропы m равным 1,2, а механический ηмех и адиабатический ηад КПД взять равными 0,95 и 0,85 соответственно.

Задача:

Необходимо определить расход Q и потребляемую мощность N компрессора.

Решение:

Вначале определим площадь поперечного сечения поршня F по формуле:

F = (π · d²)/4 = (3,14 · 0,6²)/4 = 0,2826 м2

Далее перед расчетом производительности компрессора необходимо найти коэффициент подачи, но сперва определим объемный КПД:

λ0 = 1 – с·[(P2/P1)1/m-1] = 1 – 0,036·[(0,28/0,1)1/1,2-1] = 0,95

Зная объемный КПД, воспользуемся найденным значением и с его помощью определим величину коэффициента подачи по формуле:

λ = λ0 · (1,01 – 0,02·P2/P1) = 0,95 · (1,01 – 0,02 · 0,28/0,1) = 0,91

Теперь подсчитаем производительность компрессора Q:

Q = λ · z · F · s · n

Поскольку компрессор двойного действия, то коэффициент z будет равен 2. Поскольку компрессор двухцилиндровый, то итоговое значение производительности необходимо также помножить на 2. Получим:

Поскольку компрессор двухцилиндровый, то итоговое значение производительности необходимо также помножить на 2. Получим:

Q = 2 · λ · z · F · s · n = 2 · 0,91 · 2 · 0,2826 · 0,5 · 180 = 92,6 м3/мин

Массовый расход воздуха G будет равняться , где ρ – плотность воздуха, при данной температуре равная 1,189 кг/м3. Рассчитаем это значение:

G = Q · ρ = 92,6 · 1,189 = 44 кг/мин

Часовой расход будет равен

60·G = 60·44 = 2640 кг/час.

Чтобы рассчитать потребляемую мощность компрессора, предварительно необходимо вычислить величину работы, которая должна быть затрачена на сжатие газа. Для этого воспользуемся следующей формулой:

Aсж = k/(k-1) · R · t · [(P2/P1)(k-1)/k-1]

В этой формуле k – показатель адиабаты, который равняется отношению теплоемкости при постоянном давлении к теплоемкости при постоянном объеме (k = СPP/CV), и для воздуха этот показатель равен 1,4. R – газовая постоянная, равная 8310/M Дж/(кг*К), где М – молярная масса газа. В случае воздуха М берется равной 29 г/моль, тогда R = 8310/29 = 286,6 Дж/(кг*К).

R – газовая постоянная, равная 8310/M Дж/(кг*К), где М – молярная масса газа. В случае воздуха М берется равной 29 г/моль, тогда R = 8310/29 = 286,6 Дж/(кг*К).

Подставим полученные значения в формулу работы по сжатию и найдем ее значение:

Aсж = k/(k-1) · R · t · [(P2/P1)(k-1)/k-1] = 1,4/(1,4-1) · 286,6 · (273+20) · [(0,28/0,1)(1,4-1)/1,4-1] = 100523 Дж/кг

После нахождения значения затрачиваемой на сжатие воздуха работы становится возможным определение потребляемой компрессором мощности по следующей формуле:

N = (G · Aсж) / (3600 · 1000 · ηмех · ηад) = (2640 · 100523) / (3600 · 1000 · 0,85 · 0,95) = 91,3 кВт

Итого получим, что расход компрессора составляет 92,6 м3/мин, а потребляемая мощность – 91,3 кВт

Задача №3 Определение количества ступеней сжатия компрессора и значения давлений на каждой ступени

Условия:

Необходимо осуществлять подачу аммиака в размере 160 м3/час под давлением 4,5 мПа. Начальное давление азота составляет 0,1 мПа, а начальная температура – 20°C. При расчетах принять максимальную степень сжатия x равной 4.

Начальное давление азота составляет 0,1 мПа, а начальная температура – 20°C. При расчетах принять максимальную степень сжатия x равной 4.

Задача:

Необходимо определить количество ступеней сжатия компрессора и значения давлений на каждой ступени.

Решение:

Сперва рассчитаем необходимое количество ступеней n, воспользовавшись формулой для определения степени сжатия:

xn = Pк/Pн

Выразим и рассчитаем значение n:

n = log(Pк/Pн) / log(x) = log(4,5/0,1) / log(4) = 2,75

Округлим получившееся значение до ближайшего большего целого числа и получим, что в компрессоре должно быть n = 3 ступени. Далее уточним степень сжатия одной ступени, положив, что степень сжатия на каждой отдельной ступени одинаково.

x = n√(Pк/Pн) = ∛(4,5/0,1) = 3,56

Рассчитаем конечное давление первой ступени Pn1 (n = 1), которое является также начальным давлением второй ступени.

Pк1 = Pн · xn = 0,1 · 3,561 = 0,356 мПа

Рассчитаем конечное давление второй ступени Pn2 (n = 2), которое является также начальным давлением второй ступени.

Pк1 = Pн · xn = 0,1 · 3,56² = 1,267 мПа

Итого в компрессоре должно быть три ступени, причем на первой ступени давление повышается с 0,1 мПа до 0,356 мПа, на второй – с 0,356 мПа до 1,267 мПа и на третьей – с 1,267 мПа до 4,5 мПа.

Задача №4. Подбор компрессора по заданным условиям

Условия:

Требуется обеспечить подачу азота Qн в размере 7,2 м3/час с начальным давлением P1 = 0,1 мПа под давлением Р2 = 0,5 мПа. В наличие имеется только одноступенчатый поршневой компрессор двойного действия. Поршень имеет диаметр d равный 80 мм, а длина его хода s составляет 110 мм, при этом объем вредного пространства равен 7% от описываемого поршнем объема. Скорость вращения вала компрессора n составляет 120 об/мин. При расчетах принять показатель политропы m равным 1,3.

Скорость вращения вала компрессора n составляет 120 об/мин. При расчетах принять показатель политропы m равным 1,3.

Задача:

Необходимо выяснить, подходит ли имеющийся в наличии компрессор для выполнения поставленной задачи. В случае если компрессор не подходит, рассчитать, насколько необходимо увеличить частоту вращения вала, чтобы его применение стало возможным.

Решение:

Поскольку объем вредного пространства равен 7% от описываемого поршнем объема, то по определению следует, что величина вредного пространства с равна 0,07.

Также предварительно вычислим площадь поперечного сечения поршня F:

F = (π · d²)/4 = (3,14 · 0,08²)/4 = 0,005 м2

Для дальнейших расчетов необходимо рассчитать объемный КПД компрессора λ0:

λ0 = 1 – с·[(P2/P1)1/m-1] = 1 – 0,04·[(0,5/0,1)1/1,3-1] = 0,9

Зная λ0, далее найдем коэффициент подачи λ:

λ = λ0 · (1,01 – 0,02·(P2/P1)) = 0,9 · (1,01 – 0,02·0,5/0,1) = 0,82

Далее становится возможным найти производительность компрессора Q. Поскольку компрессор двойного действия, то коэффициент z будет равен 2:

Поскольку компрессор двойного действия, то коэффициент z будет равен 2:

Q = λ · z · F · s · n = 0,82 · 2 · 0,005 · 0,11 · 120 = 0,11 м3/мин

Выражая Q в часовом расходе, получим значение Q = 0,11 · 60 = 6,6 м3/час.

Поскольку требуемая величина подачи составляет 7,2 м3/час, то можно сделать вывод, что имеющийся в наличии компрессор не способен выполнять поставленную задачу. В таком случае рассчитаем, насколько нужно увеличить число оборотов вала для удовлетворения требованиям применимости. Для этого найдем необходимое число оборотов из соотношения:

nн/n = Qн/Q

nн = n · Qн/Q = 120 · 7,2/6,6 = 131

В таком случае имеющийся компрессор можно будет применять, если увеличить скорость вращения его вала на 131-120 = 11 об/мин.

Задача №5. Расчет фактической производительности поршневого компрессора

Условия:

Дан трехцилиндровый поршневой компрессор двойного действия. Диаметр поршней d равен 120 мм, а величина их хода s составляет 160 мм. Скорость вращения его вала n равна 360 об/мин. В компрессоре происходит сжатие метана от давления P1 = 0,3 мПа до давления P2 = 1,1 мПа. Известно, что объемный коэффициент λ0 равен 0,92.

Диаметр поршней d равен 120 мм, а величина их хода s составляет 160 мм. Скорость вращения его вала n равна 360 об/мин. В компрессоре происходит сжатие метана от давления P1 = 0,3 мПа до давления P2 = 1,1 мПа. Известно, что объемный коэффициент λ0 равен 0,92.

Задача:

Необходимо рассчитать фактическую производительность поршневого компрессора.

Решение:

Предварительно вычислим площадь поперечного сечения поршней компрессора F по формуле:

F = (π · d²)/4 = (3,14 · 0,12²)/4 = 0,0113 м2

На основе исходных данных найдем величину коэффициента подачи λ по формуле:

λ = λ0 · (1,01 – 0,02 ·(P2/P1)) = 0,92 · (1,01 – 0,02·(1,1/0,3)) = 0,86

Теперь можно воспользоваться формулой для расчета производительности поршневого компрессора:

Q = λ · z · F · s · n

Здесь z – коэффициент, зависящий от числа всасывающих сторон отдельного поршня. Поскольку данный в условии задачи компрессор двойного действия, то в этом случае величина z равна 2.

Кроме того, поскольку в рассматриваемом случае компрессор трехцилиндровый, то есть три цилиндра работают параллельно друг другу, то итоговая суммарная производительность всего компрессора будет в 3 раза выше производительности отдельного поршня, поэтому в расчетную формулу необходимо добавить коэффициент три.

Суммируя все вышесказанное, имеем:

Q = 3 · λ · z · F · s · n = 3 · 0,86 · 2 · 0,0113 · 0,16 · 360 = 3,6 м3/мин.

Итого получим, что производительность рассматриваемого поршневого компрессора составляет 3,6 м3/мин или 216 м3/час.

Задача №6. Расчет производительности двухступенчатого поршневого компрессора

Условия:

В наличии имеется двухступенчатый поршневой компрессор простого действия. Поршень ступени низкого давления имеет диаметр dн = 100 мм, а его ход sн равен 125 мм. Диаметр поршня высокого давления dв равен 80 мм при величине хода sв = 125 мм. Скорость вращения вала n составляет 360 об/мин. Известно, что коэффициент подачи компрессора λ составляет 0,85.

Скорость вращения вала n составляет 360 об/мин. Известно, что коэффициент подачи компрессора λ составляет 0,85.

Задача:

Необходимо рассчитать производительность компрессора.

Решение:

В случае многоступенчатых поршневых компрессоров для расчетных зависимостей используются данные ступени низкого давления, так как именно на ней происходит первичный всас газа, определяющий производительность компрессора в целом. При расчете производительности данные последующих ступеней не используются, так как на них не происходит дополнительного всаса сжимаемого газа. Отсюда следует, что для решения данной задачи достаточно знать диаметр dн и ход поршня sн ступени низкого давления.

Вычислим площадь поперечного сечения поршня ступени низкого давления:

Fн = (π · dн²)/4 = (3,14 · 0,1²)/4 = 0,00785 м2

Рассматриваемый компрессор не является многопоршневым и имеет простой тип действия (величина z = 1), отсюда следует, что конечный вид формулы расчета производительности в конкретном случае будет иметь вид:

Q = λ · Fн · sн · n = 0,85 · 0,00785 · 0,125 · 360 = 0,3 м3/мин

Получим, что производительность данного поршневого компрессора составляет 0,3 м3/мин или, при пересчете на часовой расход, 18 м3/час.

Задача №7. Расчет действительной производительности двухвинтового компрессора

Условия:

Дан двухвинтовой компрессор. Ведущий вал компрессора вращается со скоростью n=750 об/мин и имеет z=4 канала длиной L=20 см. Также известно, что площадь поперечного сечения канала ведущего вала составляет F1=5,2 см2, а аналогичная величина для ведомого вала F2 равна 5,8 см2. При расчетах коэффициент производительности λпр принять равным 0,9.

Задача:

Необходимо рассчитать действительную производительность двухвинтового компрессора Vд.

Решение:

Перед расчетом действительной производительности найдем значение производительности теоретической, не учитывающей неизбежно возникающих обратных протечек газа сквозь зазоры между роторами и корпусом компрессора.

Vт = L·z·n·(F1+F2) = 0,2·4·750·(0,052+0,058) = 66 м3/мин

Поскольку известен коэффициент производительности, учитывающий обратные протечки газа, то становится возможным определить действительную производительность данного двухвинтового компрессора:

Vд = λпр·Vт = 0,9·66 = 59,4 м3/мин

В итоге получим, что производительность данного двухвинтового компрессора равняется 59,4 м3/мин.

Задача №8. Расчет потребляемой мощности винтовым компрессором

Условия:

В наличии имеется винтовой компрессор, предназначенный для повышения давления воздуха с P1=0,6 мПа до P2=1,8 мПа. Теоретическая производительность компрессора Vт составляет 3 м3/мин. При расчетах адиабатический КПД ηад принять равным 0,76, а показатель адиабаты воздуха k принять равным 1,4.

Задача:

Необходимо рассчитать потребляемую компрессором мощность Nп.

Решение:

Для расчета теоретической мощности адиабатического сжатия винтового компрессора воспользуемся формулой:

Nад = P1 · VT · [k/(k-1)] · [(P2/P1)(k-1)/k – 1] = 600000 · 3/60 · 1,4/(1,4-1) · [(1,8/0,6)(1,4-1)/1,4 – 1] · 10-3 = 38,7 кВт

Теперь, когда известно значение Nад, можно рассчитать потребляемую мощность компрессора сухого сжатия:

N = Nад/ηад = 38,7/0,76 = 51 кВт

Итого получим, что потребляемая мощность данного двухвинтового компрессора равна 50 кВт.

Задача №9. Расчет потребляемой мощности двухвинтовым компрессором

Условия:

Дан двухвинтовой компрессор, работающий с производительностью Q=10 м3/мин. Рабочая среда – воздух при температуре t=200 C. Сжатие воздуха в компрессоре происходит от давления P1=0,1 мПа до давления P2=0,6 мПа. Известно, что величина обратных протечек βпр в компрессоре составляет 0,02. Внутренний адиабатический КПД компрессора ηад равен 0,8, а механический КПД ηмех равен 0,95. При расчетах показатель адиабаты воздуха k принять равным 1,4, а величину газовой постоянной для воздуха R взять 286 Дж/(кг*К).

Задача:

Необходимо рассчитать потребляемую компрессором мощность N.

Решение:

Определим значение удельной работы компрессора Aуд:

Aуд = R · Tв · [k/(k-1)] · [(P2/P1)(k-1)/k-1] = 286 · [20+273] · [1,4/(1,4-1)] · [(0,6/0,1)(1,4-1)/1,4-1] = 196068 Дж/кг

Далее вычислим массовый расход воздуха G положив, что при 20°C плотность воздуха ρв составляет 1,2 кг/м3:

G = Q·ρв = 10·1,2 = 12 кг/мин

При расчете мощности компрессора необходимо учитывать наличие в нем обратных протечек рабочей среды, компенсация которых влечет за собой дополнительный расход мощности. Рассчитаем суммарный расход компрессора Gсум с учетом обратных протечек:

Рассчитаем суммарный расход компрессора Gсум с учетом обратных протечек:

Gсум = G·(1+βпр) = 12·(1+0,02) = 12,24 кг/мин

Теперь становится возможным определение мощности компрессора с учетом адиабатического и механического КПД:

N = (Gсум·Aуд) / (ηад·ηмех) = (12,24·196068) / (60·1000·0,8·0,95) = 52,6 кВт

В итоге получим, что мощность данного компрессора составляет 52,6 кВт.

Задача №10. Расчет потребляемой мощности центробежным компрессором

Условия:

Дан центробежный трехступенчатый односекционный компрессор, рабочие колеса которого идентичны друг другу. Компрессор работает с объемным расходом V равным 120 м3/мин воздуха при температуре t=20°C (плотность воздуха ρ при этом будет равна 1,2 кг/м3). Также известно, что окружная скорость рабочего колеса u составляет 260 м/с, а коэффициент теоретического напора ступени ϕ равен 0,85. Общий КПД компрессора η составляет 0,9. Для первой ступени коэффициент потерь на трение βт составляет 0,007, коэффициент потерь на протечки βп равен 0,009, и при расчете принять, что для последующих степеней потери будут увеличиваться на 1%.

Общий КПД компрессора η составляет 0,9. Для первой ступени коэффициент потерь на трение βт составляет 0,007, коэффициент потерь на протечки βп равен 0,009, и при расчете принять, что для последующих степеней потери будут увеличиваться на 1%.

Задача:

Необходимо рассчитать потребляемую компрессором мощность N.

Решение:

Мощность, расходуемая на сжатие газа, может быть рассчитана по формуле:

Nвн = V · ρ · ∑[u²i · φi · (1+βT+βп)i]

Где i – количество ступеней. Поскольку в условиях задачи сказано, что все колеса в пределах секции одинаковы, то они имеют равные окружные скорости u и коэффициенты теоретического напора ϕ, поэтому данную формулу можно преобразовать:

Nвн = V · ρ · u² · φ · ∑(1+βт+βп)i

Для первой ступени:

1 + βт + βп = 1 + 0,007 + 0,009 = 1,016

Далее, воспользовавшись допущением, что потери на последующей ступени возрастают на 1%, рассчитаем величину 1+βт+βп для второй ступени:

1,016·1,01 = 1,026

Для третьей ступени:

1,026·1,01 = 1,036

Итого получим:

Nвн = 120/60 · 1,2 · 260² · 0,85 · (1,016+1,026+1,036) · 10-3 = 424,5 кВт

Теперь становится возможным нахождение потребляемой мощности компрессора:

N = Nвн/η = 424,5/0,9 = 471,7 Вт

Итого получим, что мощность данного компрессора составляет 471,7 кВт.

Задача №11. Расчет КПД центробежного компрессора

Условия:

Дан центробежный двухступенчатый односекционный компрессор, рабочие колеса которого идентичны друг другу. Компрессор перекачивает воздух при температуре t=20°C (плотность ρ при этих условиях равна 1,2 кг/м3) при расходе V=100 м3/мин от начального давления P1=0,1 мПа до конечного давления P2=0,25 мПа. Окружная скорость колес u равняется 245 м/с, коэффициент теоретического напора ϕ равен 0,82. Общий коэффициент потерь на трение и протечки (1+ βт + βп) для первой ступени равен 1,012, для второй ступени этот коэффициент равен 1,019. Сжатие газа происходит в изоэнтропном процессе. При расчетах показатель адиабаты воздуха k принять равным 1,4, а величину газовой постоянной для воздуха R взять 286 Дж/(кг*К). Газ в условиях задачи считать несжимаемым (коэффициент сжимаемости z=1).

Задача:

Необходимо рассчитать изоэнтропный КПД компрессора ηиз.

Решение:

Изоэнтропный КПД есть отношение мощности сжатия газа в изоэнтропном Nиз процессе к внутренней мощности сжатия компрессора Nвн. Отсюда следует, что для нахождения искомой величины предварительно требуется расчет Nвн и Nиз.

Мощность сжатия газа в изоэнтропном режиме может быть определена по формуле:

Nвн = V · ρ · z · R · (273+t) · k/(k-1) · [(P2/P1)(k-1)/k-1] =

= 100/60 · 1,2 · 1 · 286 ·(273+20) · 1,4/(1,4-1) · [(0,25/0,1)(1,4-1)/1,4-1] · 10-3 = 175,5 кВт

Внутреннюю мощность компрессора определим по формуле:

Nвн = V · ρ · ∑[ui2 · φi · (1+βт+βп)i] = 100/60 · 1,2 · 245² · 0,82 · (1,012+1,019) = 200 кВт.

Далее определим искомую величину:

ηиз = Nиз/Nвн = 175,5/200 = 0,88

Итого получим, что изоэнтропный КПД данного двухступенчатого односекционного компрессора равен 0,88.

Расчет и подбор трубопроводов. Оптимальный диаметр трубопровода

Вакуумные компрессорные системы, вакуумные компрессоры

Вентиляторы. Турбовентиляторы. Расчет и подбор вентиляторов

Винтовые компрессоры

Дожимная компрессорная станция

Компрессорные установки для кислого газа, водорода, агрессивных газов, коксового газа, кислорода

Мембранные компрессоры

Основные характеристики компрессора. Производительность компрессора. Мощность компрессора

Передвижные компрессоры

Расчет компрессоров. Подбор компрессорного оборудования

Ротационные воздуходувки

Паровые турбины Shin Nippon Machinery (SNM)

Турбодетандеры

Турбокомпрессоры

Центробежная компрессорная установка

Центробежные воздуходувки и газодувки

Центробежные компрессоры

Установки для получения азота

Установки для получения сжатого воздуха

Классификация компрессоров

Лопастные компрессоры

Объемные компрессоры

Применение винтовых компрессоров

Применение поршневых компрессоров

Применение центробежных компрессоров

Роторные компрессоры

Смазка цилиндров поршневых компрессоров

Классификация компрессоров

Объемные компрессоры

Применение винтовых компрессоров

Применение поршневых компрессоров

Применение центробежных компрессоров

Роторные компрессоры

Смазка цилиндров поршневых компрессоров

Винтовые компрессорные установки

Мембранные компрессоры

Основные характеристики компрессора. Производительность компрессора. Мощность компрессора

Производительность компрессора. Мощность компрессора

Передвижные дизельные (винтовые) компрессоры

Поршневые компрессоры

Расчет компрессоров. Подбор компрессорного оборудования

Сравнительный анализ компрессоров

Центробежные компрессоры. Азотные компрессоры

Компрессоры

Классификация и характеристика. Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов: электропневматических контакторов, песочниц, сигналов, стеклоочистителей и др.

Применяемые на подвижном составе железных дорог компрессоры разделяют:

по числу цилиндров – на одноцилиндровые, двухцилиндровые и трехцилиндровые;

по расположению цилиндров – на горизонтальные, вертикальные и и У-образные с тремя и двумя цилиндрами соответственно;

по числу ступеней сжатия – на одноступенчатые и двухступенчатые;

по приводу – с приводом от электродвигателя или от главного двигателя.

В одноступенчатом компрессоре (рис. 37) всасывание и сжатие атмосферного воздуха происходят в одном цилиндре 3 за два хода поршня. При движении поршня 4 вправо в точке А открывается всасывающий клапан 2 и по линии А-В-С происходит всасывание при постоянном давлении ро- При движении поршня 4 влево в точке С закрывается всасывающий клапан и начинается процесс сжатия. В точке й открывается нагнетательный клапан 1 и на участке О-F поршень выталкивает воздух в главный резервуар ГР при постоянном давлении рк.

При обратном движении поршня оставшийся во вредном пространстве воздух (Уо) расширяется по

линии -В’. В точке В’ открывается всасывающий клапан 2.

В двухступенчатом компрессоре (рис. 38) сжатие воздуха происходит в двух цилиндрах с промежуточным охлаждением. При движении поршня 1 вниз открывается всасывающий клапан 3 и на участке А – В-С происходит всасывание при постоянном давлении ро. При ходе поршня 1 вверх в точке С всасывающий клапан 3 закрывается. На участке С-О воздух сжимается и в точке О открывается перепускной клапан

4 и происходит нагнетание сжатого воздуха в холодильник 5 по линии й-Р. При движении поршня 1 вниз в цилиндр низкого давления 2 происходит расширение сжатого воздуха, оставшегося во вредном пространстве Уо, по линии Р – В.

При движении поршня 1 вниз в цилиндр низкого давления 2 происходит расширение сжатого воздуха, оставшегося во вредном пространстве Уо, по линии Р – В.

В точке В открывается всасывающий клапан 3 и процесс повторяется. В цилиндре высокого давления (II ступень сжатия) при движении поршня вниз воздух из холодильника

5 по линии и Е\ будет поступать в цилиндр. При движении поршня вверх по линии Е\-й произойдет сжатие и по линии С?-Н нагнетание в главный резервуар ГР. Заштрихованная площадь характеризует уменьшение работы сжатия за счет охлаждения воздуха между ступеня-

Рис. 37 Схема одноступенчатого компрессора (а) и теоретическая индикаторная диаграмма его работы (б)

Рис, 38 Схема двухступенчатого компрессора (а) и теоретическая диаграмма его работы (б)

ми. В полости цилиндра при I ступени сжатия давление повышается до 0,2-0,4 МПа, а в полости II ступени сжатия – до 0,75-0,9 МПа.

Тип компрессора выбирают в зависимости от рода тягового подвижного состава. Компрессоры должны полностью обеспечивать потребность в сжатом воздухе при максимальных расходах и утечках его в поезде. Во избежание перегрева компрессора режим его работы устанавливают повторно-кратковременным: продолжительность включения (ПВ) под нагрузкой не более 50 % и продолжительность цикла до 10 мин. Непрерывная работа двухступенчатого компрессора допускается до 45 мин и одноступенчатого до 15 мин, ио не чаще одного раза в течение 2 ч. Температура воздуха в нагнетательной трубе на расстоянии от 0,8 до 1,0 м от патрубка цилиндра при ПВ = 50% не должна превышать 200°С, а температура масла в картере – 85°.

Компрессоры должны полностью обеспечивать потребность в сжатом воздухе при максимальных расходах и утечках его в поезде. Во избежание перегрева компрессора режим его работы устанавливают повторно-кратковременным: продолжительность включения (ПВ) под нагрузкой не более 50 % и продолжительность цикла до 10 мин. Непрерывная работа двухступенчатого компрессора допускается до 45 мин и одноступенчатого до 15 мин, ио не чаще одного раза в течение 2 ч. Температура воздуха в нагнетательной трубе на расстоянии от 0,8 до 1,0 м от патрубка цилиндра при ПВ = 50% не должна превышать 200°С, а температура масла в картере – 85°.

Одним из основных показателей-работы компрессора является его подача, т. е. объем воздуха, нагнетаемый им за единицу времени. В условиях эксплуатации подачу компрессора определяют по времени нагнетания в главные резервуары объема воздуха, пересчитанного на условия всасывания.

Теоретическую подачу компрессора (м3/мин) определяют по формуле где X – коэффициент подачи компрессора

Важными показателями, характеризующими работу компрессора, являются коэффициент подачи и объемный коэффициент полезного действия.

Коэффициентом подачи компрессора называется отношение поданного в главный резервуар объема воздуха, приведенного к температуре и давлению всасывания, к объему, описываемому поршнем. Коэффициент подачи учитывает все потери – сопротивление всасывающих клапанов, неплотность поршневых колец, условия охлаждения и др. (для компрессора КТ6 он составляет 0,7-0,85).

Объемным к. п. д. компрессора называется отношение засасываемого объема воздуха в цилиндр к теоретическому объему; он зависит от величины вредного пространства и давления. Коэффициент подачи всегда меньше объемного к. п. д.

Согласно ГОСТ 10393-74* компрессоры на перспективу должны иметь подачу 1; 2; 3; 3,5; 7 и 10,5 м3/мин, номинальное избыточное давление 1,0 МПа и частоту вращения вала 1450 об/мин, кроме компрессоров с подачей 1 м3/мин, у которых номинальное избыточное давление 0,8 МПа и частота вращения вала 1000 об/мин.

Надежность компрессоров должна соответствовать следующим показателям: число отказов до первой плановой переборки – 0,003 на 1 тыс. ч работы, или 0,1 на 1 млн. км пробега; ресурс до первой плановой переборки (замена поршневых колец) – 10-13 тыс. ч работы, или 0,3-0,44 млн. км пробега; ресурс

ч работы, или 0,1 на 1 млн. км пробега; ресурс до первой плановой переборки (замена поршневых колец) – 10-13 тыс. ч работы, или 0,3-0,44 млн. км пробега; ресурс

до первого капитального ремонта – 40-45 тыс. ч работы, или 1,2- 1,35 млн. км пробега локомотива.

Принципиальные схемы основных типов компрессоров, применяемых на подвижном составе, приведены на рис. 39.

Серии электровозов, тепловозов, электро- и дизель-поездов, на которых применяются компрессоры, приведены в табл. 3. Технические характеристики компрессоров, выпускаемых отечественной промышленностью, приведены в табл. 4,

Рис 39 Принципиальные схемы основных типов компрессоров, применяемых на подвижном

составе

а – двухцилиндроный горизонтальный одноступенчатый Э-400. б – двухцилиндровый юризонтцльный с промежуточным охлаждением Э 500. в – трехи ил и и дров ый вертикальный двухступенчатый с промежуточным охлаждением КТ6 г – вертикальный трехцилиндровый с промежуточным охлаждением МК 135, д – двухцилиндровый вертикальный двухступенчатый с промежуточным охлаждением К 1, е – четырехцилиндровый горизонтальный двухступенчатый с промежуточным охлаждением 244РК, ж – трехцилиндровый двухступенчатый с промежуточным охлаждением К 2, 1 – нагнетательная труба. 2 – всасывающая груба 3 – холодильник, 4 – в<асыкаюший фильтр, 5– всасывающее

2 – всасывающая груба 3 – холодильник, 4 – в<асыкаюший фильтр, 5– всасывающее

клапаны. 6 – нагнетательные клапаны

Таблица 3

КОМПРЕССОРЫ. ПРИМЕНЯЕМЫЕ НА ПОДВИЖНОМ СОСТАВЕ ЖЕЛЕЗНЫХ ДОРОГ СССР

Число | Число | ||||

Условное | коми | комп | |||

обозначе ние комп pcccü|)a | Серии токомотива, этектро и дизель поезда | рессо ров на юко мотиве или поезде | Условное йбозначе лис компрессора | Серии локомотива, электро и дизель поезда | рессорой на локо мотиве или поезде |

Э-400* | С, С? | 3 | ЭК-7А* | ЭР1 с № 69 | 5 |

ЭР1 до № 68 | 5 | ЭК-7Б | ЭР2 | 5 | |

Э-500* | ВЛ19, ВЛ22″, ВЛ23, ВЛ60, ВЛ41 | 2 | ЭР22 | 4 | |

КТ6 | ТЭП60, ТЭМ1, ТЭМ2 | 1 | ЭК-7В | ЭР9П | 5 |

ТЭЗ. | 2 | МК-135 | ВМЭ | 1 | |

КТб-Эп | В Л10, ВЛ8, ВЛ80, ВЛ82, ВЛ11 | 2 | Д, ДІ | 2 | |

КТ7 | ТЭ10, ТЭП10, М62 2ТЭ10, 2ТЭ10Л, 2ТЭ10В, 2ТЭ116 | 1 2 | К-1* « Ково-‘ пол» | ЧС1, ЧСЗ, ЧС4 до № 88 ЧМЭ2 до № 210 | 2 1 |

ВВ-1,5/9 | ТГІ02 до № 55 | 4 | к-2 ; | ЧС2, ЧС4 с Kb 89 | 2 |

ДР1. ДРП | 2 | ЧМЭ2 с № 211, ЧМЭЗ | 1 | ||

3-4 ВП-9 | ТГМЗ | 244-РРУ | Ф, Ф” | 2 | |

1 | 413Р-4 | ||||

ТП02 с № 56 | 2 | -70а* | К | 2 |

В настоящее время не выпускаются

Таблица 4

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА КОМПРЕССОРОВ ВЫПУСКАЕМЫХ ЗАВОДАМИ В СССР

Полтавский туибомехани | |||||||

Элементы характеристики | чеекий завод | (ПТМЗ) | і іервомаискии | іавод «іраисмаш» | |||

КТЬ, KT7 | КТб-Эл | Э-500 | ПК 35 | 3-4 ВП- | ВВ 1,5/9 | ЭК 7Б (ЭК 7В) | |

Номинальная подача, м3/чин | 5,3 | 2,75 | 1,75 | 3,5 | 3,5 | 1. | 0,62.(0,58) |

Частота нращения коленчато- | 850 | 440 | 200 | 1450 | 1000 | 1000 | 560(540) |

го вала, об/мин | |||||||

Давление нагнетания, МПа | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,8 |

Число ступеней сжатия | 2 | 2 | 2 | 2 | 2 | 2 | 1 |

Расположение цилиндров | W-oö! | W-об- | Горизон | V-об | Горизон | Верти- | Горизон |

раз- | разное | тальное | р а з – | тальное | каль^ | тальное | |

ное | ное | и верти кальное | ное | ||||

Число цилиндров | |||||||

I ступени | 2 | 2 | 1 | 1 | 2 | 1 | 2 |

II » | 1 | 1 | 1 | 1 | (диффе-ренци-альные) | (диффе-ренци-альные) | |

Диаметр цилиндров, мм | |||||||

I ступени II » | 198 155 | 198 155 | 245 140 | 190′ ПО1 | 185/152 | 185/152 | 112 |

Ход поршня, мм | I ступень 144 | 225 | по1 | 80 | 80 | 92 | |

и | 146 | ||||||

11 ступень 153 | |||||||

Масса компрессора, кг | |||||||

общая | 646 | 630 | 670 | 350 | 344 | 238 | 118* |

на 1 м3/мии | 122 | 295 | 384 | 100 | 98 | 136 | 190(203) |

Потребляемая мощность, кВт | |||||||

общая | 44 | 24,2 | 15 | 29 | 25,7 | 13,3 | 5,0(4,7) |

на 1 м’/мин | 8,3 | 8,76 | 8,6 | 8,3 | 7,35 | 7,6 | 8,06(8,1) |

Без электродвигателя

Таблица 5

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЗАРУБЕЖНЫХ КОМПРЕССОРОВ, ПРИМЕНЯЕМЫХ В СССР

Элементы характеристики | ФРГ, завод «Вестингауз» | ВНР, завод «Маваг» | ЧССР, Пршеровский завод | Франция, завод «Вестингауз» | |

413Р-4-70а | МК-135 | К-1 «Ковопол» | К-2 | 244 ЕЯ | |

Номинальная подача, м3/мин | 3,05 | 1,5 | 2,0 | 2,63 | 2,2 |

Давление нагнетания, МПа | 1,0 | 0,9 | 0,8 | 0,9 | 0,9 |

Частота вращения коленчатого | |||||

вала, об/мин | 2000 | 720 | 700 | 720 | 1220 |

Расположение цилиндров | У-образное | Верти- | У-образиое | №-об | Горизонтальное |

кальное | р а з – | ||||

ное | |||||

Число цилиндров- | |||||

I ступени | 4 | 2 | 2 | 2 | 2 |

II » | 2 | 1 | (с диф- | 1 | 2 |

ференци- | |||||

альными | |||||

поршнями) | |||||

Диаметр цилиндров, мм: | |||||

I ступени | ПО | 135 | 155 | 155 | 124 |

11 > | 90 | 105 | 125 | 125 | 65 |

Ход поршня, мм | 54 | 100 | 100 | 120 | 100 |

Масел компрессора на 1 м3/мин. | 8,69 | 8,32 | 8,8 | 7,2 | 11.7 |

а компрессоров, применяемых на импортных локомотивах,- в табл. 5.

Компрессор Э-500 (рис. 40). Данный компрессор поршневой, с воздушным охлаждением, двухступенчатый, с горизонтально расположенными цилиндрами. Вращение коленчатому валу передается через понижающий редуктор, находящийся в корпусе 13, отлитом за одно целое с цилиндрами I ступени (ЦНД) и II ступени (ЦВД) сжатия. В цилиндры запрессованы чугунные втулки 2 и 27. Для увеличения поверхности охлаждения на цилиндрах имеются ребра. Сверху корпус 13 закрыт крышкой 7. К блоку цилиндров на шпильках прикреплена клапанная коробка /.

Поршень 25 имеет шесть компрессионных колец 3, расположенных по два в каждом ручье, и одно маслосъемное 4, а поршень 26 – четыре компрессионных и два масло-съемных (с 1956 г. соответственно три и одно). Оба поршня отлиты

из чугуна. Шатуны 19 – стальные штамдованные. Со стороны коленчатого вала головки шатунов, залитые баббитом, имеют откидные крышки 12, закрепляемые шарнирным болтом 10. Между головкой шатуна и крышкой 12 установлен набор стальных прокладок //, число которых уменьшают по мере износа баббита (для сохранения зазора в шатунном подшипнике). В головки шатунов 19 со стороны поршня запрессованы стальные закаленные втулки 24, закрепленные от проворачивания стопорными болтами. Поршни 25 и 26 соединены с шатунами 19 поршневыми пальцами 23, закрепленными в бобышках стопорными винтами 22.

Со стороны коленчатого вала головки шатунов, залитые баббитом, имеют откидные крышки 12, закрепляемые шарнирным болтом 10. Между головкой шатуна и крышкой 12 установлен набор стальных прокладок //, число которых уменьшают по мере износа баббита (для сохранения зазора в шатунном подшипнике). В головки шатунов 19 со стороны поршня запрессованы стальные закаленные втулки 24, закрепленные от проворачивания стопорными болтами. Поршни 25 и 26 соединены с шатунами 19 поршневыми пальцами 23, закрепленными в бобышках стопорными винтами 22.

Поршни ЦНД и ЦВД в сборе с шатунами приведены на рис. 41.

В корпусе 1 клапанной коробки (рис. 42) расположены всасывающий 3 и нагнетательный 4 клапаны ЦВД, три всасывающих 5 и три нагнетательных 6 клапана ЦНД. Для огра-

Рис. 40 Компрессор Э-500

ничения подъема клапанов, величина которого 5 мм, служат упоры 2. Всасывающие и нагнетательные клапаны – пустотелые стаканчикового типа, всасывающие – открытые и нагнетательные – закрытые, сварные из двух частей (стакана и крышки).

На вал 28 (см. рис. 40) посажена на шпонке и закреплена гайкой с замковой шайбой ведущая шестерня 8 Одним из подшипников вала 28 служит неразъемный вкладыш 6, залитый баббитом и закрепленный

крышкой 20. Ведомая шестерня 9 напрессована на диск 29 коленчатого вала 31 и зафиксирована на нем двумя шпонками и болтами 30 с шайбами. В полости 21 находится маслоотбойное кольцо.

Коленчатый вал 31 – штампо-сварной конструкции, состоит из диска 29 диаметром 350 мм, на который напрессовано большое зубчатое колесо, состоящее из двух половин с левыми и правыми зубьями и двух кривошипов 16. Вал вращается в двух подшипниках, представляющих собой неразъемные залитые баббитом вкладыши 17, закрепленные в корпусе крышками 18 и фиксируемые от проворачивания штифтами. Осевой разбег вала 0,4-1,2 мм.

Коленчатый вал в сборе с зубчатым колесом показан на рис 43.

Компрессор заправляют маслом через отверстие, закрываемое пробкой 14 (см. рис. 40), слив масла – через два отверстия, закрываемых пробками 15. Трущиеся части смазываются разбрызгиванием масла при вращении шестерни. На внутренней поверхности крышки 7 имеются ребра, расположение и форма которых позволяют смазке стекать в карманы крышек подшипников коленчатого

Трущиеся части смазываются разбрызгиванием масла при вращении шестерни. На внутренней поверхности крышки 7 имеются ребра, расположение и форма которых позволяют смазке стекать в карманы крышек подшипников коленчатого

55 ., 50

Рис -41 Шатуны компрессора Э-500 в сборе с поршнем.

а – шпиидра высокого лишения, б – цилиндра низкою давления

Рис. 42. Клапанная коробка

вала и вала якоря и через отверстия в крышках – к трущимся поверхностям. К шатунным шейкам коленчатого вала и поршневым пальцам смазка поступает из желобо-образных углублений шатунов 19 через отверстия в нижних и верхних головках шатунов. Внутренняя полость корпуса компрессора сообщается с атмосферой через сапун 5, имеющий сетку для очистки воздуха.

Между ступенями сжатия воздух охлаждается в промежуточном холодильнике – трубе диаметром 2″ и длиной 15 м. Диаметр всасывающей трубы 2″, нагнетательной – не менее 1’/2″.

При движении поршня 25 вправо происходит всасывание воздуха в ЦНД через три всасывающих клапана 5 (см. /, двух цилиндров 2 низкого давления, одного цилиндра 7 высокого давления, холодильника 8 •радиаторного типа с предохранительным клапаном 4, узла шатунов,

/, двух цилиндров 2 низкого давления, одного цилиндра 7 высокого давления, холодильника 8 •радиаторного типа с предохранительным клапаном 4, узла шатунов,

поршней, масляного насоса и клапанных коробок.

Корпус 1 из чугуна имеет три привалочных фланца для цилиндров и люки на боковых поверхностях, закрытые крышками 22. Сбоку к нему присоединен масляный насос 17, а снизу – сетчатый масляный фильтр 27, укрепленный резьбовым штуцером. В корпусе 1 и крышке 26 находятся шарикоподшипники 24 коленчатого вала 20, шейка которого уплотнена кожаным разжимным сальником 25 в металлической обойме.

Цилиндры 2 и 7 из чугуна для лучшей теплоотдачи имеют ребра. К корпусу 1 компрессора цилиндры прикреплены шестью шпильками 23 с постановкой уплотнительной прокладки и двух фиксирующих контрольных штифтов.

Оси ЦНД (поз. 2) расположены по отношению к оси ЦВД (поз. 7) под углом 60″, образуя между собой угол 120″. К верхним фланцам цилиндров прикреплены клапанные коробки 5 и 13. В крышке ЦВД расположены нагнетательный 12 и всасывающий /1 клапаны с разгрузочным устройством 10. Аналогичное устройство имеется и в крышках ЦНД.

Аналогичное устройство имеется и в крышках ЦНД.

Коленчатый вал 20 (стальной, штампованный) имеет две коренные шейки с напрессованными на них шарикоподшипниками 26 и одну шатунную шейку. Противовесы (балансиры) приварены к выступам вала и укреплены стопорными пальцами. Для уменьшения амплитуды собственных колебаний с 1965 г. устанавливают дополнительные балансиры. Для подвода масла к шатунным подшипникам в теле коленчатого вала (рис. 45) просверлены каналы.

Узел шатунов (рис. 46) состоит из главного (ведущего) шатуна /, жестко связанного с головкой двумя пальцами, и двух прицепных 5 шатунов, соединенных пальцами 14, застопоренными винтами 13. Главный шатун выполнен из двух частей – собственно шатуна 1 и разъемной головки 4, жестко соединенных между собой пальцем 2 со штифтом 3 и пальцем 14. В головки шатунов запрессованы бронзовые втулки 6. Съемная крышка 15 прикреплена к головке четырьмя шпильками 7, гайки которых застопорены замковой шайбой 8. Тонкостенные стальные вкладыши /1 и 12, залитые баббитом, удерживаются в головке за счет натяга и стопорения штифтом 10. Зазор между шейкой вала и подшипником шатуна регулируют прокладками 16 (одна прокладка толщиной 0,7 мм и три по 0,1 мм). Каналы 9 служат для подачи смазки.

Зазор между шейкой вала и подшипником шатуна регулируют прокладками 16 (одна прокладка толщиной 0,7 мм и три по 0,1 мм). Каналы 9 служат для подачи смазки.

Поршни 6 и 14 (см. рис. 44) (литые чугунные) присоединены к верхним головкам шатунов 16 поршневыми пальцами 15 плавающего типа. На каждом поршне установлены четыре поршневых кольца: два верхних — компрессионные, два нижних – маслосъемные, расположенные острыми кромками в сторону нижней части поршня. Кольца подвергают термообработке (твердость НВ 94 -г-104). Внутренняя полость клапанной коробки 16 (рис. 47) разделена перегородкой на две камеры: нагнетательную Н, в которой расположен нагнетательный клапан 18, и всасывающую В со всасывающим клапаном 14. В клапанной коробке ЦНД со стороны камеры В прикреплен воздушный фильтр 3 (см. рис. 44), а со стороны камеры

Рис. 47 Клапанная коробка цилиндра первой ступени сжатия

Н – холодильник 8. Нагнетательный клапан (см. рис. 47) установлен на прокладке и через упор 17 прижат винтом 2 с контргайкой 3 к гнезду в корпусе коробки. Разгрузочный механизм всасывающего клапана 14 состоит из упора 13, в который запрессованы три пальца, и стержня //. Пружина 12 отжимает вверх упор 13, а пружина 10 – поршень 9. Направлением для упора 13 служит втулка, запрессованная р корпус зажимного стакана 6, а сверху крышкой 7 закреплена резиновая диафрагма 8.

Разгрузочный механизм всасывающего клапана 14 состоит из упора 13, в который запрессованы три пальца, и стержня //. Пружина 12 отжимает вверх упор 13, а пружина 10 – поршень 9. Направлением для упора 13 служит втулка, запрессованная р корпус зажимного стакана 6, а сверху крышкой 7 закреплена резиновая диафрагма 8.

Крышка 1 и седла клапанов уплотнены паронитовыми прокладками 4 и 15, а фланец стакана 6 – асбестовым шнуром 5.

Всасывающие и нагнетательные клапаны (рис. 48) состоят из седла 5 с проходным сечением 41,5 см2, обоймы /, большой пластины 4 диаметром 108X81 мм, малой пластины 3 диаметром 68X40 мм, конических ленточных пружин 2 по три на каждую пластину, шпильки 7 и корончатой гайки 6. Пружины клапанов перед постановкой нужно проверить под нагрузкой при сжатии их до 8 мм. Пружины с большей жесткостью ставят на нагнетательные клапаны, а с меньшей – иа всасывающие. Материал пластин – сталь 3X13 с твердостью ВДС 46-г-52; толщина пластин 2 мм.

Смазка компрессора. Шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы смазываются под давлением, создаваемым масляным насосом 17 (см. рис. 44, б), остальные детали – разбрызгиванием. Масло заливают в картер через отверстие, закрываемое пробкой 21 (см. рис. 44), а уровень его измеряют маслоуказа-телем 19. Сливают масло из картера через два отверстия, закрытых пробками. Расход масла компрессором составляет 50-70 г/ч.

рис. 44, б), остальные детали – разбрызгиванием. Масло заливают в картер через отверстие, закрываемое пробкой 21 (см. рис. 44), а уровень его измеряют маслоуказа-телем 19. Сливают масло из картера через два отверстия, закрытых пробками. Расход масла компрессором составляет 50-70 г/ч.

Масляный насос (рис. 49). Состоит насос из крышки 1, корпуса 2 и фланца 3, соединенных четырьмя шпильками 12 и центрируемые двумя штифтами //. Валик 4 вращается в двух бронзовых втулках, а в пазы его вставлены две лопасти 6, которые разжимаются пружиной 5. При вращении коленчатого вала лопасти прижимаются к стенкам цилиндров за счет центробежной силы. Квадратный конец валика 4 входит во втулку, запрессованную в торец коленчатого вала. Через штуцер А масло всасывается из картера и по каналу С нагнетается к подшипникам компрессора. К штуцеру В присоединена трубка от манометра. Для устранения колебаний стрелки манометра в канал штуцера ввернут ниппель с отверстием диаметром 0,5 мм, поставлен резервуар объемом 0,25 л и разобщительный кран для отключения манометра. Насос при частоте вращения вала 750 об/мин и температуре масла 60-70°С подает около 5 л/мин масла.

Насос при частоте вращения вала 750 об/мин и температуре масла 60-70°С подает около 5 л/мин масла.

Редукционный клапан, ввернутый в крышку /, представляет собой корпус 7, в котором размещены собственно клапан 8 шарового типа, пружина 9 и регулировочный винт 10 с контргайкой и предохранительным колпачком. Редукционный клапан

Рнс 48. Клапаны компрессора КТ6:

а – всасывающий, 6 – нагнетательный регулирует подачу масла к шатунному механизму в зависимости от частоты вращения коленчатого вала, а избыток масла сбрасывает в картер. По мере повышения частоты вратдения вала увеличивается усилие прижатия клапана к седлу под действием силы инерции, и для открытия клапана требуется большее давление масла: при «=270 об/мин не ниже 0,15 МПа и при гс=850 об1 мин не ниже 0,3 МПа. На компрессорах выпуска с 1971 г. избыток масла, подаваемого насосом, перепускается через редукционный клапан в картер компрессора по косому отверстию в корпусе. Сброс масла во всасывающую полость насоса вызывал подсос воздуха из картера, а сброс в картер по прямому каналу – выброс масла через сапун вращающимися балансирами.

Для охлаждения воздуха, поступающего из ЦНД и ЦВД, применен холодильник радиаторного типа, который состоит из верхнего коллектора 9 (см. рис. 44), двух радиаторных секций (правой и левой) и двух нижних коллекторов 18 с водоспускными кранами и пробками для промывки холодильника. Верхний коллектор двумя глухими перегородками разделен на три камеры: левую от ЦНД, среднюю от ЦВД и правую от ЦНД. На средней камере верхнего коллектора установлен предохранительный клапан 4, отрегулированный на давление 0,45±0,01 МПа.

Завышение давления в холодильнике может происходить вследствие неплотности всасывающего клапана ЦВД при рабочем режиме работы компрессора или нагнетательного клапана при холостом режиме.

Холодильник и цилиндры компрессора охлаждаются четырехло-пастным вентилятором с клиноре-менной передачей от коленчатого вала, закрытым кожухом с предохранительной сеткой. С 1970 г. вместо четырех приклепанных к ступице лопастей устанавливают цель-ноштампованные лопасти.

Сапун (рис. 50) состоит из корпуса /, двух решеток 2, между которыми поставлена распорная пружина 3 и заложена набивка из конского волоса. Упорная шайба 8 пружины 9 закреплена на шпильке 10 шплинтом //. При повышении давления в картере компрессора прокладка 4 с шайбами 5 и 6 и втулкой 7 перемещается вверх, сжимая пружину 9, и выпускает воздух. Обратная посадка прокладки 4 на седло корпуса 1 произойдет под усилием пружины 9. Наружный воздух в картер компрессора попасть не может.

50) состоит из корпуса /, двух решеток 2, между которыми поставлена распорная пружина 3 и заложена набивка из конского волоса. Упорная шайба 8 пружины 9 закреплена на шпильке 10 шплинтом //. При повышении давления в картере компрессора прокладка 4 с шайбами 5 и 6 и втулкой 7 перемещается вверх, сжимая пружину 9, и выпускает воздух. Обратная посадка прокладки 4 на седло корпуса 1 произойдет под усилием пружины 9. Наружный воздух в картер компрессора попасть не может.

Схема работы компрессора (рис. 51 н*а вкладке). В правом ЦНД при движении поршня

Рис 50. Сапун

вниз вследствие разрежения пластины всасывающего клапана отжимаются от седла и происходит процесс всасывания (желтый цвет) через фильтр 17 и всасывающие клапаны 16 (нагнетательный клапан 15 закрыт), а в левом ЦНД- первая ступень сжатия (зеленый цвет) и нагнетание через клапан 2 по трубе

Рис 52 Индикаторная диаграмма работы компрессора КТ6:

а – ЦНД; б – ЦВД

5 в холодильник 4 (всасывающие клапаны 1 закрыты).

Путь воздуха из ЦНД и ЦВД через холодильник 4 показан стрелками. Воздух по трубе 5 поступает в верхний коллектор 7, откуда по ребристым трубкам 6 (12 трубок) пспадает в нижний коллектор 3, а затем по второму ряду ребристых трубок 8 (10 трубок) поднимается в камеру 9, сообщенную с полостью крышки 10 ЦВД. Такой же процесс происходит и во втором ЦНД (камера 9 общая для обоих ЦНД).

При движении вниз поршень ЦВД засасывает через всасывающие клапаны /1 сжатый воздух из холодильника, а при обратном ходе сжимает его. Когда давление воздуха сравняется с давлением в главном резервуаре, открываются нагнетательные клапаны 12, и при дальнейшем движении поршня происходит нагнетание воздуха (синий цвет) в главные резервуары по трубе 13.

Как только в главном резервуаре установится максимальное давление, воздух из регулятора давления по трубопроводу 14 поступит к разгрузочным устройствам ЦНД и ЦВД (красный цвет) в полости над диафрагмами, которые перемещают поршни и упоры с пальцами, отжимая пластины всасывающих клапанов 11, 16 и 1 от седла, и удерживают их в открытом положении, вследствие чего компрессор работает вхолостую, без нагнетания воздуха. 25 % и максимальный – ПВ = 50 % в течение не более 10 мин.

25 % и максимальный – ПВ = 50 % в течение не более 10 мин.

Компрессор ВП (рис. 53).

Двухцилиндровый, двухступенчатый, с дифференциальными поршнями, с горизонтальным и вертикальным расположением цилиндров (под углом 90°) компрессор состоит из литого чугунного корпуса 29 (картера) и ступенчатых (диаметром 185 и 152 мм) цилиндров – вертикального 4 и горизонтального 6; последний может быть установлен с левой стороны вместо крышки 26. Дифференциальные поршни 3 и 15 отлиты из алюминиевого сплава и имеют по шесть компрессионных колец 19 и 9 и по два маслосъемных кольца 20.

Клапанные промежуточные части 10 и 2 вместе с крышками 11 к 1 прикреплены к цилиндрам шпильками. Всасывающие 13 и нагнетательные 12 клапаны расположены в промежуточных частях 10 и 2, г всасы-

3-4

Рис 53 Компрессор ВП –

Рис 54 Схема установки компрессора

ваюш.ие 5 (из холодильника) и нагнетательные 18 (в главный резервуар) – посередине цилиндров.

Клапаны I ступени (всасывающие и нагнетательные) выполнены в одном блоке и имеют по восемнадцать самопружинящих ленточных пластин (десять всасывающих и восемь нагнетательных). Клапаны II ступени выполнены раздельными и расположены на противоположных сторонах цилиндров 6. Каждый из клапанов 8 и 18 имеет по три пластины.

Клапаны II ступени выполнены раздельными и расположены на противоположных сторонах цилиндров 6. Каждый из клапанов 8 и 18 имеет по три пластины.

На крышках 11 и 1 установлены фильтры 14 № УФ-2. К штуцеру 7 подключена труба из холодильника, а к штуцеру 17 – труба к главным резервуарам.

Коленчатый вал 24 вращается в двух шариковых подшипниках, из которых один установлен в гнезде корпуса 29, а второй – в крышке 28, на ней же установлен сапун 27. На кривошипе коленчатого вала на разъемных вкладышах 23, залитых баббитом,закреплены головки шатунов 5 и 22. Зазор вкладышей на кривошипе регулируют набором пластин. Шатуны 5 я 22 соединены с поршнями при помощи пальцев 16.

Через отверстие, закрываемое

пробкой 25, заливают масло, а сливают через отверстие, закрываемое пробкой 21.

Смазка нижних поверхностей цилиндров, поршней, поршневых колец II ступени, головок шатунов и шариковых подшипников производится каплями масла с масляным туманом, образуемыми разбрызгивателями при вращении коленчатого вала. К поршневым кольцам I ступени масло попадает через вентиляционные трубки 30, подводящие пары масла во всасывающие полости крышек клапанов I ступени. При движении шатуна 22 с поршнем 15 влево в цилиндре 6 происходит всасывание воздуха через фильтр 14 и клапан 13 в полость низкого давления (НД), а из полости высокого давления (ВД) через клапаны 18 и штуцер 17 воздух нагнетается в главный резервуар. При обратном движении поршня воздух из полости НД через клапаны 12 и штуцер нагнетается в холодильник, а из холодильника через штуцер 7 и клапаны 8 – в полость ВД. При движении поршня 15 влево поршень 3 в цилиндре 4 движется вверх.

К поршневым кольцам I ступени масло попадает через вентиляционные трубки 30, подводящие пары масла во всасывающие полости крышек клапанов I ступени. При движении шатуна 22 с поршнем 15 влево в цилиндре 6 происходит всасывание воздуха через фильтр 14 и клапан 13 в полость низкого давления (НД), а из полости высокого давления (ВД) через клапаны 18 и штуцер 17 воздух нагнетается в главный резервуар. При обратном движении поршня воздух из полости НД через клапаны 12 и штуцер нагнетается в холодильник, а из холодильника через штуцер 7 и клапаны 8 – в полость ВД. При движении поршня 15 влево поршень 3 в цилиндре 4 движется вверх.

Схема установки компрессора приведена на рис. 54. К каждому цилиндру компрессора 6 подключают холодильник 5 радиаторного типа, а на трубопровод ставят предохранительный клапан 4 № 216.

На трубопроводе от компрессора к главному резервуару 1 смонтирован обратный клапан 2 № 526 и клапан 3 холостого хода № 527 (с регулировочным клапаном 7 № 525Б). При достижении в главных резервуарах давления 0,85 или 0,9 МПа клапан 3 сообщает напорную трубу 8 с атмосферой АТ и компрессор работает на холостом режиме.

Компрессоры ЭК-7Б и ЭК-7В. Компрессор ЭК-7Б (рис. 55) применяется на электропоездах постоянного тока. На поездах переменного тока установлен компрессор ЭК-7В, который отличается от компрессора ЭК-7Б только электродвигателем 28.

Корпус (картер) 10, отлитый из серого чугуна, имеет две полости. В левой полости расположен двухступенчатый редуктор с передаточным числом 1,81, а в правой – коленчатый вал 9 на двух радиальных однорядных шариковых подшипниках 20 и 18. Подшипник 20 вмонтирован в горизонтальную расточку торцовой стенки корпуса 10, а подшипник 18 – в переднюю крышку 17.

Для монтажа и осмотра коленчатого вала 9 и шатунов 7 в корпусе имеются окна, закрытые крышками 17 и 14. На крышке 14 находится сапун 15. К фланцу картера 10 прикреплен блок цилиндров 3, наружная поверхность которого сделана ребристой для лучшей теплоотдачи. В цилиндрах перемещаются тронко-вые поршни 4, отлитые из серого чугуна. На каждой головке поршня имеются четыре ручья: два верхних для компрессионных колец и два нижних – для маслосъемных. Компрессионные кольца выполнены конусными и устанавливают их торцом меньшего диаметра (с клеймом «верх») к днищу поршня. Конусные кольца уменьшают расход и выброс масла при нагнетании и быстрее прирабатываются по цилиндру.

Компрессионные кольца выполнены конусными и устанавливают их торцом меньшего диаметра (с клеймом «верх») к днищу поршня. Конусные кольца уменьшают расход и выброс масла при нагнетании и быстрее прирабатываются по цилиндру.

Задние головки (со стороны коленчатого вала) шатунов 7 имеют разъемные подшипники 8, залитые баббитом, с откидной крышкой 16; в передние головки запрессованы бронзовые втулки 6. Поршни 4 соединены с шатунами 7 посредством поршневых пальцев 5. Между блоком 3 цилиндров и чугунной крышкой 1 находится плита – промежуточная часть 2 с самопружинящими ленточными пластинчатыми клапанами

Крышка 1 (рис. 56), изготовленная из серого чугуна с ребристой наружной поверхностью для охлаждения, имеет перегородку, разделяющую всасывающую В и нагнетательную Я полости. Между крышкой и плитой 3 находится прокладка 2. Пластины 4 размером 80X0,5 мм разделяются на шесть нагнетательных и шесть всасывающих. Все пластины взаимозаменяемые

Двухступенчатый редуктор (см. рис 55) состоит из шестерен 12 и 13 и блока шестерен 25 и 27, вращающихся на эксцентриковой оси 23 (эксцентриситет 0,25 мм), которая на концах имеет опорные шейки 21. По мере износа зубьев шестерен зацепление регулируют. Для этого на левой опорной шейке имеется пять отверстий. Положение оси 23 фиксируется стопорным винтом 28, который входит в одно из пяти отверстий. Для лучшей смазки эксцентриковая ось 23 делается по-

По мере износа зубьев шестерен зацепление регулируют. Для этого на левой опорной шейке имеется пять отверстий. Положение оси 23 фиксируется стопорным винтом 28, который входит в одно из пяти отверстий. Для лучшей смазки эксцентриковая ось 23 делается по-

Рис 55 Компрессор ЭК-7Б

лой с четырьмя сквозными масляными каналами 22. В шестерню 25 запрессована бронзовая втулка 26.

Шестерни редуктора частично погружены в масло и смазывают весь редуктор. При вращении коленчатого вала масло из картера захватывается разбрызгивателями 19, укрепленными на шатунах, при этом создается масляный туман, который и оседает на рабочих поверхностях деталей. Уровень масла контролируется масляным щупом. Масло из полости картера спускают через отверстие, закрываемое пробкой 24; такое же отверстие имеется и в по-

Рис 57 Схема работы компрессоров ЭК.-7Б и ЭК-7В

лости, где расположен коленчатый вал.

На рис. 57 изображена схема работы компрессора. Шестерня 2, сидящая на валу двигателя /, через блок шестерен 7 и 8, вращающихся на эксцентриковой оси 9, приводит в движение шестерню 3, сидящую на коленчатом валу 6. При движении поршня 4 от крышки 5 происходит всасывание, а в другом цилиндре поршень движется к крышке 5 и происходит нагнетание (движение воздуха на рис. 57 показано стрелками). При обратном движении поршня 4 всасывающие клапаны закрываются, а через нагнетательные клапаны сжатый воздух поступает в нагнетательную полость крышки 5 и далее – в главный резервуар. Таким образом, за один оборот коленчатого вала 6 в каждом цилиндре попеременно совершаются процессы всасывания и нагнетания.

При движении поршня 4 от крышки 5 происходит всасывание, а в другом цилиндре поршень движется к крышке 5 и происходит нагнетание (движение воздуха на рис. 57 показано стрелками). При обратном движении поршня 4 всасывающие клапаны закрываются, а через нагнетательные клапаны сжатый воздух поступает в нагнетательную полость крышки 5 и далее – в главный резервуар. Таким образом, за один оборот коленчатого вала 6 в каждом цилиндре попеременно совершаются процессы всасывания и нагнетания.

Компрессор ПК-35 (рис. 58). Двухцилиндровый, двухступенчатый компрессор (расположение цилиндров У-образное с углом развала 90°) имеет привод от электродвигателя (на электровозах) или от дизеля (на тепловозах). Компрессор в основном применяется на тепловозах промышленного транспорта и на некоторых магистральных локомотивах. Направление вращения коленчатого вала указывается стрелкой, расположенной на корпусе компрессора со стороны привода.

Корпус 1 коробчатого типа с четырьмя опорными лапами для крепления к раме отлит из серого чугуна. В передней торцовой стенке его (со стороны привода) имеется расточка для коренного подшипника 4 коленчатого вала 20, а в задней – расточка, через которую устанавливают коленчатый вал с крышкой и подшипником. Корпус является одновременно резервуаром для масла, в нем находится и электрический подогреватель 25. Для удобства сборки и разборки компрессора по бокам корпус имеет два прямоугольных люка, закрытых крышками 2 и 24. Коленчатый вал 20 (двухопор-ный) изготовлен из углеродистой стали. Опорами его служат два радиальных однорядных шариковых подшипника. На щеках вала закреплены противовесы 22, а на шейке смонтированы два шатуна 6. Вал в местах прохода его через стенки корпуса уплотнен резиновыми манжетами. На конусный конец вала насаживают маховик или шкив, а на противоположный конец – на шпонках цилиндрическую прямозубую шестерню привода масляного насоса и ведущий шкив привода вентилятора.

В передней торцовой стенке его (со стороны привода) имеется расточка для коренного подшипника 4 коленчатого вала 20, а в задней – расточка, через которую устанавливают коленчатый вал с крышкой и подшипником. Корпус является одновременно резервуаром для масла, в нем находится и электрический подогреватель 25. Для удобства сборки и разборки компрессора по бокам корпус имеет два прямоугольных люка, закрытых крышками 2 и 24. Коленчатый вал 20 (двухопор-ный) изготовлен из углеродистой стали. Опорами его служат два радиальных однорядных шариковых подшипника. На щеках вала закреплены противовесы 22, а на шейке смонтированы два шатуна 6. Вал в местах прохода его через стенки корпуса уплотнен резиновыми манжетами. На конусный конец вала насаживают маховик или шкив, а на противоположный конец – на шпонках цилиндрическую прямозубую шестерню привода масляного насоса и ведущий шкив привода вентилятора.

Шатуны 6 двутаврового поперечного сечения соединены с поршнями 9 пальцами 17 плавающего типа, вставленными в бронзовые втулки 18. Кривошипная головка шатуна образует подшипник скольжения без вкладыша, но с лужеными поверхностями, залитыми баббитом Б83 толщиной 1 мм. Зазор подшипников в местах разъема регулируют прокладками 21.

Кривошипная головка шатуна образует подшипник скольжения без вкладыша, но с лужеными поверхностями, залитыми баббитом Б83 толщиной 1 мм. Зазор подшипников в местах разъема регулируют прокладками 21.

Поршни тронковые, литые, с тонкими стенками, усиленными ребрами. Поршень I ступени из алюминиевого сплава, II ступени – чугунный. Две верхние канавки на поршнях имеют уплотнитеЛьные (компрессионные) кольца 8, а две нижние – маслосъемные 7.

Цилиндры чугунные, литые, с охлаждающими ребрами и достаточной толщиной стенок для возможности расточки и постановки втулок при ремонте.

Клапанные коробки 12 разделены перегородкой на две полости – всасывающую В и нагнетательную Н. Всасывающие и нагнетательные клапаны – самопружинящие ленточные шириной 80X8 мм и толщиной 0,6 мм. Пластины их расположены посекционно между клапанными плитами 10 и 11. Таким образом, одна пара клапанных плит в сборе объединяет всасывающие и нагнетательные клапаны данного цилиндра. Пластины всасывающих клапанов утоплены в гнездах нижней плиты 10, нагнетательных – в гнездах верхней плиты И.

Прогиб и подъем пластин ограничены сферической поверхностью гнезда.

Сапун (на рис. 58 не показан) крепится фланцем на задней крышке

компрессора. Он сообщает верхнюю полость картера с атмосферой в случае повышения в нем давления сверх атмосферного и одновременно не допускает выброса масла из картера.

Холодильник 15 барабанно-петле-вой конструкции размещен в развале между цилиндрами. Оребрен-ные поверхности цилиндров 5 и крышек клапанов обдуваются потоком воздуха от осевого вентилятора с четырехлопастной крыльчаткой, привод которого осуществляется через клиноременную передачу от коленчатого вала.

Для очистки засасываемого из атмосферы воздуха применен инерционно-масляный воздухоочиститель 3. Он состоит из корпуса с фильтрующим элементом и поддона, в который заливают компрессорное масло; стрелками показано движение воздуха при всасывании.

Смазка компрессора комбинированная: шатунные подшипники и верхние головки шатунов смазываются под давлением от насоса 6

(рис. 59), приводимого в действие от коленчатого вала /, цилиндры и коренные подшипники коленчатого вала – разбрызгиванием. Шестеренный насос 6 засасывает масло из картера 7 через всасывающий фильтр 8 и нагнетает его через щелевой фильтр 5 и регулировочный клапан 4 под давлением 0,15-0,25 МПа в смазочные каналы. Масло заливают в картер через отверстие, закрываемое пробкой 9, и контролируют щупом 10. Давление масла проверяют по манометру 3, для чего предварительно надо открыть кран 2. Зимой масло подогревается трубчатым электронагревателем, установленным в масляной ванне компрессора. После запуска электронагреватель отключается автоматически или вручную.

59), приводимого в действие от коленчатого вала /, цилиндры и коренные подшипники коленчатого вала – разбрызгиванием. Шестеренный насос 6 засасывает масло из картера 7 через всасывающий фильтр 8 и нагнетает его через щелевой фильтр 5 и регулировочный клапан 4 под давлением 0,15-0,25 МПа в смазочные каналы. Масло заливают в картер через отверстие, закрываемое пробкой 9, и контролируют щупом 10. Давление масла проверяют по манометру 3, для чего предварительно надо открыть кран 2. Зимой масло подогревается трубчатым электронагревателем, установленным в масляной ванне компрессора. После запуска электронагреватель отключается автоматически или вручную.

При движении поршня 9 цилиндра низкого давления (см. рис. 58) вниз в цилиндре 5 образуется разрежение, вследствие чего открывается всасывающий клапан и наружный воздух, проходя через воздушный фильтр 3, заполняет полость над поршнем. При движении поршня вверх закрывается всасывающий клапан, воздух в цилиндре сжимается до 0,35 МПа и через нагнетательный клапан по трубе 13, на которой расположен предохранительный клапан 14, нагнетается в трубчатый холодильник 15. После холодильника воздух через всасывающий клапан II ступени сжатия по трубе 16 поступает в цилиндр высокого давления, где сжимается до 0,9 МПа, и через нагнетательный и обратный клапаны поступает в главный резервуар.

После холодильника воздух через всасывающий клапан II ступени сжатия по трубе 16 поступает в цилиндр высокого давления, где сжимается до 0,9 МПа, и через нагнетательный и обратный клапаны поступает в главный резервуар.

На тепловозах автоматическая работа компрессора осуществляется с помощью устройства, состоящего из обратного клапана № 526, клапана холостого хода 19 № 527Б и регулировочного клапана 23 № 557Б, компрессоров с приводом от электродвигателя – регулятором давления № АК-ПБ.

Компрессор «Ковопол» (К-1). На электровозах ЧС1, ЧСЗ и ЧС4

(до № 88) установлено по два двухцилиндровых двухступенчатых компрессора с V-образно расположенными цилиндрами под углом 90″. Компрессор (рис. 60) состоит из корпуса 18, нижней крышки 15, двух боковых крышек 12 и 17, в которых расположены роликовые подшипники 13, и двух цилиндров 20 с головками /, имеющих оребренную поверхность.

Коленчатый вал 16 – кованый, имеет одну шейку.

Шатуны 11 и 28 с неразъемными головками, в которые запрессованы бронзовые втулки 19, соединены с поршнями 4 поршневыми пальцами 7, укрепленными в цапфе болтами 9, а разъемными – с шейкой коленчатого вала 16. Крышка 14 крепится к шатуну болтами 30.

Крышка 14 крепится к шатуну болтами 30.

Поршни 4 – дифференциальные. Верхний диск диаметром 155 мм уплотнен тремя кольцами 5, а нижний диаметром 125 мм – четырьмя кольцами 10.

К головке 1 цилиндра 20 с одной стороны прикреплен фильтр 24, а с другой – фланец 2 нагнетательной трубы I ступени сжатия. Внутри головки 1 расположены всасывающий 23 и нагнетательный 3 клапаны I ступени сжатия, а в средней части цилиндра 20 установлен всасывающий клапан 6 (из холодильника) и нагнетательный клапан 21 (в главный резервуар)

Клапаны компрессора – дисковые. Клапаны 6 и 23 имеют разгрузочное устройство, которое на электровозах отключено и включается при установке компрессора на тепловозе. Трубы 8 и 22 прикреплены к цилиндрам на фланцах.

На корпус 18 установлен фильтр (сапун) 27 для выпуска воздуха из картера в случае повышения в нем давления сверх атмосферного, при этом частицы масла через перепускные отверстия стекают обратно в картер. Масло в картер заливают через отверстие в верхней части картера, а уровень его проверяют щупом 29.

При разбрызгивании масла в картере лопатками 25, установленными на шатунах, образуется масляный туман, смазывающий роликовые подшипники, головки шатунов, поршневые кольца и нижнюю часть цилиндра диаметром 125 мм. Верхняя полость цилиндров диаметром 155 мм смазывается распыленным маслом, поступающим по трубе 26, которая из картера подходит к всасывающим клапанам I ступени сжатия. Количество подаваемого масла можно регулировать винтом, расположенным в головке каждого цилиндра.