Серебряный припой пср 45: Припой ПСр 45 купить по низким ценам от производителя

Припой ПСР 45

Одним из ключевых материалов, используемых в процессе сварки, является припой. Он позволяет соединять друг с другом несколько металлических деталей. В связи с тем, что каждому отдельному металлу или металлическому сплаву присущ определенный набор свойств, проявляющихся в процессе пайки, необходимо подбирать для него такой припой, который бы соответствовал данным особенностям. Нередко с целью улучшения свойств спаивания вместе с припоями используются флюсы и иные дополнительные вещества, позволяющие получить более надежное и качественное соединение.

Технические характеристики

Припой марки ПСР 45 входит в число среднеплавких материалов, и он подойдет для использования в условиях высоких температур. Вместе со схожим по составу ПСР 40 он относится к категории серебряных припоев. Стоимость данного материала в связи с наличием в нем дорогостоящего серебра достаточно высока, тем не менее, это не мешает быть ему необычайно востребованным, так как он обеспечивает получение прочных, высококачественных швов.

Другим бесспорным преимуществом припоя марки ПСР 45 является высокий уровень пластичности получаемого с его помощью соединения. Данному качеству материал также обязан присутствующему в его составе серебру. После того, как шов окончательно застыл, он становится практически не подверженным деформации. Но даже в том случае, если это происходит в результате значительного механического воздействия извне, место соединения не разрушается благодаря превосходной пластичности материала. Данная особенность позволяет применять припой этой марки в механизмах, которые характеризуются большой подвижностью и высокой вероятностью изгибов и других видов деформации на швах.

Припой марки ПСР 45 отлично подходит для использования не только в промышленных, но и в домашних условиях, поскольку для работы с ним вполне достаточно стандартного паяльника. Он может применяться как в качестве основного расходного материала для создания швов, так и задействоваться при различных работах по лужению, в частности всевозможных изделий из меди и сплавов на ее основе. Особенно удачно сплав сочетается с медно-никелевыми соединениями. Помимо этого, ПСР 45 может задействоваться при паянии бронзовых, латунных, нейзильберовых, никелевых и других изделий. Иногда он даже применяется при паянии тонких серебряных элементов в ювелирных украшениях.

Особенно удачно сплав сочетается с медно-никелевыми соединениями. Помимо этого, ПСР 45 может задействоваться при паянии бронзовых, латунных, нейзильберовых, никелевых и других изделий. Иногда он даже применяется при паянии тонких серебряных элементов в ювелирных украшениях.

Безусловно, одним из главных преимуществ данного припоя является минимальная вероятность возникновения брака при работе с ним. Он обеспечивает получение уникальных по своему качеству и характеристикам соединений, причем конечный результат практически не зависит от того, из какого вида металла изготовлены изделия.

Важным моментом является устойчивость припоя к разрушительному влиянию агрессивных сред, благодаря чему он активно применяется в химической промышленности. Швы, полученные с его помощью, также отлично переносят воздействие высоких температур, однако все-таки эксплуатация в условиях крайне экстремальных температур не рекомендуется во избежание возникновения внештатных ситуаций.

Формы выпуска

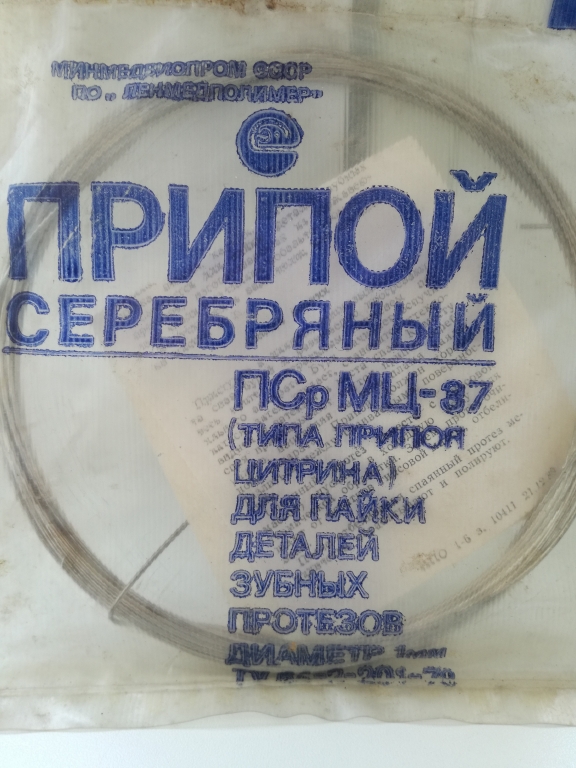

Припой марки ПСР 45 производится в нескольких вариантах, наиболее востребованным из которых является проволока. Такой формат весьма удобен для использования как в домашних условиях, так и на производстве. В данном случае поставка материала осуществляется в бухтах, вмещающих в себя определенное количество метров проволоки. Существует большое разнообразие видов проволоки, отличающихся друг от друга сечением диаметра. Благодаря этому для каждой операции можно подобрать наиболее оптимальный вариант этой проволоки.

Такой формат весьма удобен для использования как в домашних условиях, так и на производстве. В данном случае поставка материала осуществляется в бухтах, вмещающих в себя определенное количество метров проволоки. Существует большое разнообразие видов проволоки, отличающихся друг от друга сечением диаметра. Благодаря этому для каждой операции можно подобрать наиболее оптимальный вариант этой проволоки.

Производится припой серебряный марки ПСР 45 и в листовом формате. В таком виде он, как правило, задействуется на производствах, поскольку в домашних условиях использование листов совершенно не удобно. Листы могут иметь различную толщину в зависимости от того, для выполнения каких работ они предназначены.

Еще одна форма выпуска – аккуратные трубки, внутрь которых помещено определенное количество еловой канифоли. Благодаря такому сочетанию удается не только улучшить характеристики и свойства получаемых соединений, но и упростить работу, так как вместо нескольких материалов используется всего один.

Особенности химического состава

Название элемента | Содержание, процентов |

Висмут | 0,005 |

Железо | 0,1 |

Медь | 29 |

Никель | 0,5 |

Свинец | 0,05 |

Серебро | 45 |

Цинк | 24 |

Физические характеристики

Свойство | Значение |

Температура плавления, градусов по Цельсию | 720 |

Плотность, килограмм на кубический сантиметр | 9100 |

Удельное сопротивление, Ом | 100 |

Удельная теплоемкость, Джоуль на килограмм на градус Цельсия | 20 |

Маркировка

Как и другие материалы для пайки, данный припой имеет уникальную маркировку, которая позволяет судить о его типе и составных компонентах. Расшифровывается его название следующим образом:

Расшифровывается его название следующим образом:

- ПСР – припой, который содержит в себе серебро. Именно данный элемент является основным в составе и в целом определяет свойства сплава.

- 45 – данная цифра указывает на то, в каком количестве основной элемент, то есть серебро, содержится в припое. Эта марка включает в себя 45 процентов ценного элемента.

Популярные производители

Данный припой изготавливается несколькими компаниями:

- Braze tec

- Felder

- Sparta

- Донмет

- Укринтерсталь.

40, 45,15, характеристики и свойства – Оборудование для пайки на Svarka.guru

Пайка высоколегированных сталей и меди требует расходных материалов с высокой температурой плавления и хорошей смачиваемостью.

Используя припой ПСР можно получить прочное соединение, антикоррозионное с высоким коэффициентом сопротивления на разрыв. Проволока ПСР имеет большое количество марок.

Припой отличается составом и применяется для пайки различных сталей, сплавов и цветных металлов.

Содержание

- 1 Технические характеристики

- 2 Форма выпуска

- 3 Разновидности

- 4 Химический состав

- 5 Физические свойства

- 6 Температура плавления

- 7 Сортамент

- 8 Расшифровка маркировки

- 9 Производители

Технические характеристики

Серебряные припои используют при высокотемпературной пайке выше 400⁰C. Материалы марки ПСр создают прочное неразъемное соединение деталей из различных сталей, меди и ее сплавов, серебра, других тугоплавких металлов.

Удельное сопротивление припоя 90 – 120 Ом. Плотность 8500 – 10000 кг/м3. Теплоемкость 18 – 26 Дж/кг*град.

Спаянные с помощью серебряных припоев детали хорошо переносят динамические нагрузки, вибрацию и высокую температуру. Они могут работать в агрессивной среде.

Форма выпуска

Серебряный припой, применяемый для домашней и промышленной пайки, выпускается:

- проволока;

- листы различной толщины;

- полые трубки, наполненные канифолью.

Проволока различной толщины составляет большую часть продукции. ПСР легко подобрать для любого вида пайки, выбрав из большого количества нужный диаметр в пределах 0,13 – 6 мм.

Применение пластин для присадки пайки возможно только в условиях крупного предприятия. Домашнее оборудование просто не в состоянии их расплавить.

[stextbox id=’info’]Начальник цеха сварочной проволоки и припоев завода ДонМет Евтюшенко В. П.: «Пластины ПСР применяют в электротехнической промышленности для лужения концов медных многожильных кабелей высоковольтных линий и для защитного покрытия крупных деталей, работающих в среде агрессивных газов и жидкостей. Нанесенный сверху слой серебра, химически инертного материала, защищает поверхность стали от окисления, разрушающего действия кислот. Используют в основном ПСР 40, или ПСР 45».[/stextbox]

Разновидности

Припой ПСр содержит от 1% до 72 % серебра. В зависимости от его состава и качеств, им соединяют различные металлы и паяют инструмент, такой как алмазный резец бура и сегмент дисковой пилы.

Пайка себряных деталей и лужение производится материалом с наименьшим содержанием серебра – ПСр 1. Соединение элементов осуществляется при средних температурах. Цветным металла требуется немного больше серебра, чтобы они хорошо спаялись. Для них применяют припой с содержанием серебра от 2,5 до 40%.

Лужение меди и пайка ее сплавов, а также никеля, ковара, низейбера осуществляется проволокой с высоким содержанием серебра 50 – 72%, а также ПСр 10 и ПСр 15.

Наибольшим спросом у любителей пользуется ПСр 40 с его широкими возможностями. Припой применяется при пайке высоколегированных сталей, включая нержавейку, жаропрочных сплавов, коррозионностойких материалов, свинцово-оловянных бронз.

При работе с ювелирными изделиями применяют ПСр 45. Температура плавления 700⁰ позволяет спаянным изделиям работать в условиях высоких температур. Содержание меди 30% позволяет соединять тугоплавкие сплавы и жаростойкие стали. После лужения медь, никель, бронзы приобретают яркий блеск и долго не окисляются.

Химический состав

Состав припоя серии ПСР и отклонение по содержанию химических элементов, регламентируется по ГОСТ 19738-74. Содержание серебра указано в маркировке после буквенного обозначения. Например, в припое ПСР 40 благородного металла 40%.

Кроме этого в состав сплава входят: медь, свинец и олово. Содержание железа и висмута ограничивается ГОСТом в пределах 0,01%.

Физические свойства

Припои с высоким содержанием серебра обладают высокой жидкотекучестью. Они проникают в мелкие поры соединяемых деталей. Легкоплавкие материалы ПСр 62, ПСр 40 рекомендуют для пайки деталей, которые не переносят высокие температуры.

Серебряные припои универсальны и подходят для пайки практически всех сталей и сплавов, включая неметаллические материалы типа керамики. Основное условие прочного соединения, температура плавления проволоки должна быть ниже, чем у соединяемых деталей.

Низкое удельное сопротивление расходного материала позволяет паять микро и электросхемы.

Температура плавления

Серебряные припои используют в высокотемпературной пайке. Температура плавления прутков сильно отличается. Она зависит от количества серебра и наличия других легирующих компонентов. Легче всего переходит в жидкое состояние при 508 – 511⁰C припой марок ПСр 1, ПСр 2-58. Он содержит 30 – 58% олова или свинца и до 2% серебра.

Резко выделяются своей тугоплавкостью, среди аналогичных по содержанию серебра, материалов, ПСр 10 и ПСр 12. Они содержат висмут в 2 раза больше остальных марок припоя и медь до 52%. Температура плавления их соответственно 1123⁰ и 1103⁰C.

Припой серебряный ПСр 45 содержит из дополнительных веществ 30% меди. Плавится при температуре 938⁰C, переходит полностью в жидкое состояние при 1003⁰C.

У стоящего рядом с ним в списке припое серебряном ПСр 40 содержание меди и цинка по 17%. Плавление до полного перехода в жидкое состояние осуществляется при температуре 863⁰ – 883⁰C.

Марки проволоки ПСр 71 и ПСр 72 содержат меди менее 3%. Большое количество серебра делает их тугоплавкими, с температурой перехода в жидкое состояние 1068⁰ и 1052⁰C.

Большое количество серебра делает их тугоплавкими, с температурой перехода в жидкое состояние 1068⁰ и 1052⁰C.

[stextbox id=’warning’]Наличие флюсов влияет на температуру плавления серебряных сплавов при пайке и она ниже, чем чистого сплава в печи.[/stextbox]

Сортамент

Для пайки выпускается серебряный припой проволока диаметром от 0,15 мм. Максимальная толщина расходного материала 6 мм. Шаг в размерах до 0,4 мм составляет 0,05 мм, от 0,6 мм до 2 мм разница в сечении стоящих рядом прутков 0,2 мм. Наибольшие размеры 4 – 6 мм идут целым числом.

Ограничение по минимальному сечению имеет проволока серебряная с содержанием свинца и сурьмы более 50%. Цифра берется суммарная, если оба вещества имеются в составе. Припой выпускается от размера 0,5 мм.

Серебряный припой выпускается в не отожженном виде. Отжиг может производиться для проволоки диаметром от 2 мм и более по договоренности с заказчиком. На технические характеристики пайки термообработка не влияет. Пруток становится мягче, пластичнее, лучше укладывается плотными рядами при намотке на катушку.

Пруток становится мягче, пластичнее, лучше укладывается плотными рядами при намотке на катушку.

Припой ПСр до 0,5 мм наматывается на катушки. Свыше этого сечения сматывается в мотки. Максимальный вес упаковки проволоки 6 мм – кг. Намотка должна состоять из одного цельного куска без спайки и соединений другими способами.

Для бытового использования продаются катушки с массой проволоки:

- 200 гр до Ф 0,35 мм;

- 300 гр до Ф 0,60 мм;

- 500 гр весит прокат диаметром 0,8 мм;

- до диаметра 1,6 мм вес припоя в мотке 1600 гр.

Любители используют в основном припой малого диаметра

Полосы для пайки выпускаются толщиной от 0,1 мм до 5 мм. Ширина материала 5 – 200 мм. Длин может быть нормированной и свободной. В пачки собирают полосы одного размера.

Расшифровка маркировки

В маркировке проволоки указаны основные ее характеристики. Например, обозначение припоя с 40 процентами серебра в составе и диаметром 5 мм выглядит так:

Например, обозначение припоя с 40 процентами серебра в составе и диаметром 5 мм выглядит так:

Проволока ПСр 40 5,0 ГОСТ 19746-74.

Расшифровывается данная маркировка следующим образом:

- Проволока серебряная, припой для пайки. Не отожженная.

- Содержит серебра 40%.

- Диаметр проката 5 мм.

- Изготовлена по ГОСТ 19746-74 – проволока серебряная для припоя, высшего качества.

Нормативными документами регулируются: технология производства, размеры сечения, методы контроля и допустимые дефекты. Каждый документ имеет свои требования для разных категорий серебряного припоя.

Химический состав одинаковый для всех категорий и типоразмеров серебряного проката. Он регламентируется ГОСТ и соответствующим международным стандартом.

Производители

Несколько производителей в разных странах выпускают серебряную проволоку для пайки. Продажа осуществляется оптом и в розницу. Любое свойство изделия регламентировано нормативными документами. Специалисты не замечали существенных отличий между продукцией разных фирм.

Специалисты не замечали существенных отличий между продукцией разных фирм.

Эксплуатационная характеристика соединений деталей, созданных пайкой, в большинстве случаев зависят от правильного выбора марки припоя, флюса и температуры паяльника.

На территории страны в основном используют проволоку от производителей:

- Felder – немецкая компания расположена в Германии, имеет несколько филиалов в других странах;

- Sparta – ООО известное в России производством горячекатаной проволоки, включая материалы для пайки;

- Укринтерсталь – объединяет несколько крупных сталепрокатных предприятий, расположенных в Днепропетровске, Никополе и Мариуполе;

- Донмет – Донецкая область, производит проволоку из цветных и высоколегированных сталей.

Производство проката, содержащего серебро и медь – энергоемкое производство, требующее сложного оборудования.

Припой серии ПСр пользуется широким спросом. Он универсальный при пайке материалов с высокой температурой плавления, которые сложно сваривать и паять другими способами.

Он универсальный при пайке материалов с высокой температурой плавления, которые сложно сваривать и паять другими способами.

Припой АКП 45 / Evek

Припой, Псрма 68-27-5

Припой АКП 62

Припой ПСР 65

Припой ПСР 70

Припой 90 АКП0 31 72

Припой Pcrcd 50 -34-16

Припой Псрма 5 (КДФ-9)

Припой АКП 50Кд

Припой Пирмскм 45-15-16-24

Припой Псро 10-90

9003-03Припой Псро 2 Припой, 5-40 Psro (CPG-12)

Припой Psro 2-58

Припой Псрос А 3.5-95

Припой Псрос 3-58

Припой Псрос 8 (ВПР-6)

Припой ПСР 50

Припой АКП 45

Припой ПСР 9003 Припой 9003 3kd

припой AKP Is 37.5

Припой AKP 3

Припой AKP 25F

Припой PSR 25

Припой AKP 2.5 S

Припой AKPAK 2.5 9

3

Припой 0002 Припой АКП 15Припой АКП 12М

Припой ПСР 10

Припой АКП 1,5

Припой АКП 1

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | ПСр 45 |

| Обозначение ГОСТ Латинская | ПКп 45 |

| Транслитерация | ПСр 45 |

| По химическим элементам | ПАг 45 |

Описание

Припой АКП 45 применяется : для лужения и пайки меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуни и бронзы; пайка и лужение ювелирных изделий; высокотемпературная (твердая), капиллярная напайка фитингов из меди и медных сплавов предназначены для соединения с медными трубами (по ГОСТ Р 52318), применяемыми в системах питьевого водоснабжения, горячего и холодного водоснабжения, водяного (парового) отопления, охлаждения, канализации, водоочистные сооружения и газоснабжение.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 19738-74, ГОСТ Р 52955-2008 |

| Листы и полосы | В53 | ГОСТ 19739-74 |

| Твердые сплавы, металлокерамические изделия и металлический порошок | В56 | ТУ 117-1-366-96 |

Химический состав

| Стандарт | Fe | Медь | Цинк | Пб | Би | Аг |

|---|---|---|---|---|---|---|

| ГОСТ 19738-74 | ≤0,1 | 29,5-30,5 | Остальное | ≤0,05 | ≤0,005 | 44,5-45,5 |

| ГОСТ Р 52955-2008 | ≤0,15 | 29,5-30,5 | Остальные | ≤0,1 | ≤0,005 | 44,5-45,5 |

Ag – основа.

По ГОСТ 19738-74 сумма определяемых примесей должна быть ≤ 0,15%.

По ГОСТ Р 52955-2008 количество остальных элементов ≤ 0,30%.

Физические характеристики

| Температура | р, кг/м 3 | Р, г·м |

|---|---|---|

| 20 | 9100 | 10 |

Описание физических символов

| Наименование | Описание |

|---|---|

| р | Плотность |

| Р | УД. удельное сопротивление |

CHP1/210020R0G13LF,CHP1/210020R0G13LF 0001

Цилиндрический High Power

Металлическая глазурь для поверхностного монтажа

Серия CHP

·

Цилиндрический High Power

До 2 Вт

·

Металлическая глазурь для поверхностного монтажа

TM

20 0 0 3 0 вольт 3 0000 с 10000Диапазон от 0,2 Ом до 2,2 МОм

·

До 2 Вт

Доступна версия, соответствующая требованиям RoHS

·

До 1000 В

Максимальная рабочая температура 150°C0003

Максимальная рабочая температура 150°C

CHP

Metal Glaze™

толстопленочный элемент

обжиг при 1000°C

в твердую керамику

3 TMMetal Glaze

2 002 толстопленочный элемент

обожженный при 1000°C

к твердой керамике

Припой поверх

никелевый барьер

Припой поверх

никелевый барьер

Высокая

температура

диэлектрическое

покрытие0003Высокая

Температура

Диэлектрик

Покрытие

Электрические характеристики

IRC

Тип

Промышленность

попытка

0002 печать

1206

Размер

Код1

Максимум

Номинальная мощность

Рабочая

Напряжение²

Макс. 0003

0003

B&C

1/4 Вт при 70°C

200

400

от 1,0 до 1,0 M

от 20 до 348K

0/ 2 0CHP0 010

D&E

1/2 Вт при 70°C

300

600

от 0,1 до 0,99

от 1,0 до 348K

от 0,1 до 0,99

1 Вт при 70°C

350

700

от 1,0 до 2,21 м

20 до 348K

ТЭЦ 2

3610

H

2 Вт при 25°C

1,33 Вт при 70°C

500

1000

2 1 1 0 0 0 0,2 от 0 до 2,21M²Не более

P x R

Продукт

Категория

Низкий диапазон

Стандартный

Жесткий допуск

Нижний диапазон

Стандартный

Низкий диапазон

Tight Tolerance3 Стандартный

2 0003 Низкий диапазон

Стандартный

Допуск

(±%)³

1, 2, 5

1, 2, 5

0,25, 0,5 2 1, 2, 5

1, 2, 5

0,25, 0,5

1, 2, 5

1, 2, 5

TCR

(млн/°С)³ 90 0 90 0 0 0 3 900 2 50, 100

50, 100

100

50, 100

100

50, 100

50, 100

100

9,0002 50 ¹На страницах 2 и 3 указаны размеры продукта, рекомендуемые площадки для пайки и стандартная упаковка.

³Проконсультируйтесь с заводом по более жестким значениям TCR, допусков или сопротивлений.

Характеристики окружающей среды

Характеристики

Характеристики

Charac

Термический удар

Температурный коэффициент

Термический удар

Максимум Низкотемпературный режим

2

2 02 м Изменить Максимум

Изменить

±0,25% +. 01 Ом

Как указано

±0,5% + 0,01 Ом

±0,25% +,01 Ом

±0,25 % + 0,01 Ом

±0,5 % +0,01 Ом

Метод испытаний

MIL-PRF-55342H, §4.8.3

Метод испытаний

900 Par02 MIL-PRF-5 C + +150°C / -65°C)

(MIL-STD-202, метод 107G:

125°C)

MIL-PRF-55342H, §4.8.5

MIL-R- 55342H, пар. 3.9 (-65°C + 150°C, 5 циклов)

(-65°C)

MIL-R-55342H, пар. 3.11 (-65°C при рабочем напряжении)

MIL-R-55342H, пар. 3.12

2,5 х

P x R

за 5 секунд

MIL-PRF-55342H, §4. 8.7

8.7

MIL-R-55342H PAR 3.13 (-150 ° C в течение 100 часов)

MIL-R-55342H Параметр 3.14.2 (

Припаян к плате оплавлением при температуре 260°C в течение 10 секунд

)

MIL-PRF-55342H, §4.8.8.2

Воздействие высоких температур

Стойкость к склеиванию

Воздействие 9Ом 0,01 Ом

МИЛ -PRF-55342H, §4.8.6

(150°C x 100 часов)

Стойкость к воздействию склеивания

Влагостойкость

Паяемость

Воздействие высоких температур

900 0,01% ±0,5 Ом 2 ±0,25 % +0,01 Ом

±0,5% +0,01 Ом

Как указано

MIL-PRF-55342H, §4.8.8.2

Минимальное покрытие 95 %

±0,5 % + 0,01 Ом

Температурный коэффициент

Испытание на долговечность

Влагостойкость 3

3

9 02 Срок службы Паяемость

Терминал Адгезионная прочность

MIL-PRF-55342H, §4.8.10

(MIL-STD-202, метод 304)

MIL-R-55342H пар. 3.18 (10 циклов, всего 240 часов)

MIL-2H-555 Параметр 3. 15 (2000 часов при 70°C с перерывами)

15 (2000 часов при 70°C с перерывами)

(MIL-STD-202, метод 108A: 2000 часов при 70°C)

1200-граммовый толчок снизу установленного чипа в течение 60 секунд

(MIL-STD-202, метод 208H)

MIL-STD- 202, метод 208 (245°C в течение 5 секунд)

(MIL-STD-202, метод 106G)

±1%

+ 0,01

±0,5%

+,090 Ом 3

2 +,090 Ом 3

3

3 Ом 02 ± 1% +

минимальное покрытие

95%

0,01 Ом

отсутствие механических повреждений

MIL-PRF-55342H, §4.8.11

MIL-PRF-55342H, §4.8.12

±1% +,01 Ом

IRC – определено

Чип, установленный в центре платы длиной 90 мм, с отклонением на 1 мм в соответствии с

±1% + 0,01 Ом

(без механических повреждений)

приложить усилие к контактам чипа в течение 5 секунд

1200 грамм толкнуть снизу установленного устройства в течение 60 секунд

без механических повреждений ±1% +0,01 Ом

Общее примечание

Устройство, установленное в центре доски длиной 90 мм, с отклонением на 1 мм для приложения усилий

IRC оставляет за собой право вносить изменения в спецификацию продукта

(без механических повреждений)

Вся информация зависит от собственных данных IRC и считается точной на момент подготовки к печати.

потяните за контакты на 5 секунд

Дочерняя компания

© IRC Wire and Film Technologies Division

Общая примечание

Телефон:

Facsimile:

Веб -сайт: www.irctt.com

RPus Christi Te

TT Electronics PLC

Ries Выпуск марта

ТТ уведомления или ответственности.

Вся информация зависит от собственных данных TT electronics и считается точной на момент подготовки к печати.

www.bitecnologies.com www.irctt.com www.welwyn-tt.com

© TT electronics plc

09.12

Цилиндрический High Power

Поверхностный монтаж Metal Glaze™

Цилиндрический High Power

Серия CHP

90 0 3 Поверхностный монтаж Metal Glaze

CHP

Физические данные

L

C

W

Тип IRC

CHP 1/8

MRC 1/2

CHP 1/2

Размер CHP 1

Код 2 002 Б C

D

F

H

Промышленность

Площадь основания

1206

1206

2 9002 2013 9000 03 3610

Размеры (дюймы и (мм))

Фактический размер

L

0,128 ± 0,007

(3,25 ± 0,18)

0,128 ± 0,007

(3,25 ± 0,18)

Вт

9002 90 0,057 ± 0,057 0,45 ± 0,15)

0,063 ± 0,010

(1,60 ± 0,25)

С

0,020 ± 0,010

(0,51 ± 0,25)

0,020 ± 0,010

(0,51 ± 0,25) 3

90 ± 0,0302 0,03 002 (0,761 ± 0,25) 0,040 ± 0,010

(1,02 ± 0,25) )

0,050 ± 0,010

(1,27 ± 0,25)

0,200 ± 0,010 0,079 (ном. ) -0,006 / +0,011

) -0,006 / +0,011

(2,001 (ном.) -0,085) +9,15 (5,08 ± 0,25)

0,251 ± 0,010

(6,38 ± 0,25)

0,079 (ном.) -0,006 / +0,011

(2,01 (ном.) -0,15 / +0,28)

0,367 ± 0,010 0,105 (ном.) -0,006 / +0,011

(2,67 (ном.) -0,15 / +0,28)

2 (9,25) ±0,25

Рекомендуемые размеры паяльной площадки (оплавление):

F

A

C

A

B

E

D

Код 3

3

3 0003 B&C

D

E

F

H

Промышленность

Площадь основания

1206

2010

2010

2512

3610

Размеры (дюймы и мм))

A

0,076

19003 002 0,111 (2,82)

0,170

(4,32)

0,121

(3,07)

0,170

(4,32)

Б

0,093

(2,36)

0,0026 )

0,160

(4,06)

0,126

(3,20)

0,160

(4,06)

С

0,058

(1,47)

0,096

(2,44)

3

3

2 (1,83) 0,127

(3,23)

0,213

(5,41)

D

0,098

(2,49)

0,152

(3,86)

0,132

(3,35 0,35

3

3 3 (4,65)

0,273

(6,93)

Е

0,032

(0,81)

0,040

(1,02)

0,044

(1,12)

0,040

(1,02)

2 1 (1) 0,0044 9 F

0,211

(5,36)

0,318

(8,08 )

0,412

(10,46)

0,369

(9,37)

0,553

(14,05)

2 Division Film 90 Wire and Film Technologies © IRC T

:

F

:

W

:

T

Общее примечание

TT electronics оставляет за собой право вносить изменения в технические характеристики продукта без предварительного уведомления или ответственности.

Вся информация зависит от собственных данных TT electronics и считается точной на момент подготовки к печати.

www.bitechnologies.com www.irctt.com www.welwyn-tt.com

© TT electronics plc0003

Серия CHP

Металлическая глазурь для поверхностного монтажа

TM

IRC

Тип

CHP 1/8

MRC 1/2

092 9 MRC 90 03 1/2 0003 ТЭЦ 1

ТЭЦ 2

Размер

Код

B

C

D

E

F

H

Отрасль

1000020 0003

2010

2512

3610

Катушка

Диаметр*

7

13

7

13

7

13

9002 13

9002 Количество

На катушку

Макс. 2500 шт.

10 000 макс.

1500 макс.

5000 макс.

1500 макс.

5000 макс.

1500 макс.

Несущая лента

Ширина

8 мм

12 мм

12 мм

24 мм

Компонент

Шаг

4 мм

4 мм

4 мм

4 мм

CHP

Стандартная упаковка катушки в соответствии с EIA-481:

* Катушка 13 считается стандартной и будет поставляться.

Кривая снижения мощности

100

CHP 1/8, 1/2, 1

Кривая повторяющихся перенапряжений

1000

CHP 2

3 10 % номинальной мощности

80

60

ТЭЦ 2

40

20

Пиковая мощность (Вт)

10

CHP 1/8

30

40

3 700 60002 50 80

90 100 110 120 130 140 150

1

0,0001

,1 мс

Температура окружающей среды (°C)

0,0010

1 мс

0,0100

02 мс

10 мс

0,1000

10000 мс

1,0000

Продолжительность всплеска или импульса (секунды)

Примечание. Используйте для повторяющихся импульсов, когда средняя рассеиваемая мощность составляет

, чтобы не превышать номинальное значение компонента при 70°C. Способность выдерживать выбросы

для малоповторяющихся выбросов может быть значительно больше, чем показано выше.

Свяжитесь с производителем для получения рекомендаций.

Данные для заказа

Номер образца

Тип IRC

(CHP 1/8, CHP 1/2, CHP 1 или CHP 2)

CHP 1

– 100 9003

200 02 Ф 13

LF

Температурный коэффициент

(50 частей на миллион, 100 частей на миллион)

Значение сопротивления

(100 Ом и больше – первые 3 значащие цифры плюс 4-я цифра множителя) Пример: 100000000000 1000, 1000 Ом = 1001, 150 000 Ом = 1503

(Меньше 100 Ом — для обозначения десятичного числа используется буква «R»)

Пример: 51 Ом = 51R0, 1 Ом = 1R00, 0,25 Ом = R250

Допуск 0,25 %, D = 0,5 %, F = 1,0 %, G = 2,0 %, J = 5,0 %)

Код упаковки*

(BLK = россыпью, 7 = 7-дюймовая катушка, 13 = 13-дюймовая катушка)

Бессвинцовая конструкция

© IRC Wire and Film Technologies Division

T

:

3

F

W

:

T

Общее примечание

Компания TT electronics оставляет за собой право вносить изменения в технические характеристики продукта без предварительного уведомления или ответственности.

Максимум

Изменить

±0,25% +. 01 Ом

Как указано

±0,5% + 0,01 Ом

±0,25% +,01 Ом

±0,25 % + 0,01 Ом

±0,5 % +0,01 Ом

Метод испытаний

MIL-PRF-55342H, §4.8.3

Метод испытаний

900 Par02 MIL-PRF-5 C ++150°C / -65°C)

(MIL-STD-202, метод 107G:

125°C)

MIL-PRF-55342H, §4.8.5

MIL-R- 55342H, пар. 3.9 (-65°C + 150°C, 5 циклов)

(-65°C)

MIL-R-55342H, пар. 3.11 (-65°C при рабочем напряжении)

MIL-R-55342H, пар. 3.12

2,5 х

P x R

за 5 секунд

MIL-PRF-55342H, §4. 8.7

8.7

MIL-R-55342H PAR 3.13 (-150 ° C в течение 100 часов)

MIL-R-55342H Параметр 3.14.2 (

Припаян к плате оплавлением при температуре 260°C в течение 10 секунд

)

MIL-PRF-55342H, §4.8.8.2

Воздействие высоких температур

Стойкость к склеиванию

Воздействие 9Ом 0,01 Ом

МИЛ -PRF-55342H, §4.8.6

(150°C x 100 часов)

Стойкость к воздействию склеивания

Влагостойкость

Паяемость

Воздействие высоких температур

900 0,01%±0,5 Ом 2 ±0,25 % +0,01 Ом

±0,5% +0,01 Ом

Как указано

MIL-PRF-55342H, §4.8.8.2

Минимальное покрытие 95 %

±0,5 % + 0,01 Ом

Температурный коэффициент

Испытание на долговечность

Влагостойкость 3

3

9 02 Срок службыПаяемость

Терминал Адгезионная прочность

MIL-PRF-55342H, §4.8.10

(MIL-STD-202, метод 304)

MIL-R-55342H пар. 3.18 (10 циклов, всего 240 часов)

MIL-2H-555 Параметр 3. 15 (2000 часов при 70°C с перерывами)

15 (2000 часов при 70°C с перерывами)

(MIL-STD-202, метод 108A: 2000 часов при 70°C)

1200-граммовый толчок снизу установленного чипа в течение 60 секунд

(MIL-STD-202, метод 208H)

MIL-STD- 202, метод 208 (245°C в течение 5 секунд)

(MIL-STD-202, метод 106G)

±1%

+ 0,01

±0,5%

+,090 Ом 3

2 +,090 Ом 3

3

3 Ом 02 ± 1% +

минимальное покрытие

95%

0,01 Ом

отсутствие механических повреждений

MIL-PRF-55342H, §4.8.11

MIL-PRF-55342H, §4.8.12

±1% +,01 Ом

IRC – определено

Чип, установленный в центре платы длиной 90 мм, с отклонением на 1 мм в соответствии с

±1% + 0,01 Ом

(без механических повреждений)

приложить усилие к контактам чипа в течение 5 секунд

1200 грамм толкнуть снизу установленного устройства в течение 60 секунд

без механических повреждений ±1% +0,01 Ом

Общее примечание

Устройство, установленное в центре доски длиной 90 мм, с отклонением на 1 мм для приложения усилий

IRC оставляет за собой право вносить изменения в спецификацию продукта

(без механических повреждений)

Вся информация зависит от собственных данных IRC и считается точной на момент подготовки к печати.

потяните за контакты на 5 секунд

Дочерняя компания

© IRC Wire and Film Technologies Division

Общая примечание

Телефон:

Facsimile:

Веб -сайт: www.irctt.com

RPus Christi Te

TT Electronics PLC

Ries Выпуск марта

ТТ уведомления или ответственности.

Вся информация зависит от собственных данных TT electronics и считается точной на момент подготовки к печати.

www.bitecnologies.com www.irctt.com www.welwyn-tt.com

© TT electronics plc

09.12

Цилиндрический High Power

Поверхностный монтаж Metal Glaze™

Цилиндрический High Power

Серия CHP

90 0 3Поверхностный монтаж Metal Glaze

CHP

Физические данные

L

C

W

Тип IRC

CHP 1/8

MRC 1/2

CHP 1/2

Размер CHP 1

Код 2 002 БC

D

F

H

Промышленность

Площадь основания

1206

1206

2 9002 2013 9000 033610

Размеры (дюймы и (мм))

Фактический размер

L

0,128 ± 0,007

(3,25 ± 0,18)

0,128 ± 0,007

(3,25 ± 0,18)

Вт

900290 0,057 ± 0,057 0,45 ± 0,15)

0,063 ± 0,010

(1,60 ± 0,25)

С

0,020 ± 0,010

(0,51 ± 0,25)

0,020 ± 0,010

(0,51 ± 0,25) 3

90 ± 0,0302 0,03 002 (0,761 ± 0,25)0,040 ± 0,010

(1,02 ± 0,25) )

0,050 ± 0,010

(1,27 ± 0,25)

0,200 ± 0,010 0,079 (ном. ) -0,006 / +0,011

) -0,006 / +0,011

(2,001 (ном.) -0,085) +9,15 (5,08 ± 0,25)

0,251 ± 0,010

(6,38 ± 0,25)

0,079 (ном.) -0,006 / +0,011

(2,01 (ном.) -0,15 / +0,28)

0,367 ± 0,010 0,105 (ном.) -0,006 / +0,011

(2,67 (ном.) -0,15 / +0,28)

2 (9,25) ±0,25

Рекомендуемые размеры паяльной площадки (оплавление):

F

A

C

A

B

E

D

Код 3

3

3 0003 B&C

D

E

F

H

Промышленность

Площадь основания

1206

2010

2010

2512

3610

Размеры (дюймы и мм))

A

0,076

19003 002 0,111 (2,82)

0,170

(4,32)

0,121

(3,07)

0,170

(4,32)

Б

0,093

(2,36)

0,0026 )

0,160

(4,06)

0,126

(3,20)

0,160

(4,06)

С

0,058

(1,47)

0,096

(2,44)

3

3

2 (1,83) 0,127

(3,23)

0,213

(5,41)

D

0,098

(2,49)

0,152

(3,86)

0,132

(3,35 0,35

3

3 3 (4,65)

0,273

(6,93)

Е

0,032

(0,81)

0,040

(1,02)

0,044

(1,12)

0,040

(1,02)

2 1 (1) 0,0044 9 F

0,211

(5,36)

0,318

(8,08 )

0,412

(10,46)

0,369

(9,37)

0,553

(14,05)

2 Division Film 90 Wire and Film Technologies © IRC T

:

F

:

W

:

T

Общее примечание

TT electronics оставляет за собой право вносить изменения в технические характеристики продукта без предварительного уведомления или ответственности.

Вся информация зависит от собственных данных TT electronics и считается точной на момент подготовки к печати.

www.bitechnologies.com www.irctt.com www.welwyn-tt.com

© TT electronics plc0003

Серия CHP

Металлическая глазурь для поверхностного монтажа

TM

IRC

Тип

CHP 1/8

MRC 1/2

092 9 MRC 90 03 1/2 0003 ТЭЦ 1

ТЭЦ 2

Размер

Код

B

C

D

E

F

H

Отрасль

1000020 0003

2010

2512

3610

Катушка

Диаметр*

7

13

7

13

7

13

9002 13

9002 Количество

На катушку

Макс. 2500 шт.

10 000 макс.

1500 макс.

5000 макс.

1500 макс.

5000 макс.

1500 макс.

Несущая лента

Ширина

8 мм

12 мм

12 мм

24 мм

Компонент

Шаг

4 мм

4 мм

4 мм

4 мм

CHP

Стандартная упаковка катушки в соответствии с EIA-481:

* Катушка 13 считается стандартной и будет поставляться.

Кривая снижения мощности

100

CHP 1/8, 1/2, 1

Кривая повторяющихся перенапряжений

1000

CHP 2

3 10 % номинальной мощности

80

60

ТЭЦ 2

40

20

Пиковая мощность (Вт)

10

CHP 1/8

30

40

3 700 60002 50 80

90 100 110 120 130 140 150

1

0,0001

,1 мс

Температура окружающей среды (°C)

0,0010

1 мс

0,0100

02 мс

10 мс

0,1000

10000 мс

1,0000

Продолжительность всплеска или импульса (секунды)

Примечание. Используйте для повторяющихся импульсов, когда средняя рассеиваемая мощность составляет

, чтобы не превышать номинальное значение компонента при 70°C. Способность выдерживать выбросы

для малоповторяющихся выбросов может быть значительно больше, чем показано выше.

Свяжитесь с производителем для получения рекомендаций.

Данные для заказа

Номер образца

Тип IRC

(CHP 1/8, CHP 1/2, CHP 1 или CHP 2)

CHP 1

– 100 9003

200 02 Ф 13

LF

Температурный коэффициент

(50 частей на миллион, 100 частей на миллион)

Значение сопротивления

(100 Ом и больше – первые 3 значащие цифры плюс 4-я цифра множителя) Пример: 100000000000 1000, 1000 Ом = 1001, 150 000 Ом = 1503

(Меньше 100 Ом — для обозначения десятичного числа используется буква «R»)

Пример: 51 Ом = 51R0, 1 Ом = 1R00, 0,25 Ом = R250

Допуск 0,25 %, D = 0,5 %, F = 1,0 %, G = 2,0 %, J = 5,0 %)

Код упаковки*

(BLK = россыпью, 7 = 7-дюймовая катушка, 13 = 13-дюймовая катушка)

Бессвинцовая конструкция

© IRC Wire and Film Technologies Division

T

:

3

F

W

:

T

Общее примечание

Компания TT electronics оставляет за собой право вносить изменения в технические характеристики продукта без предварительного уведомления или ответственности.

0,127

(3,23)

0,213

(5,41)

D

0,098

(2,49)

0,152

(3,86)

0,132

(3,35 0,35

3

3 3 (4,65)

0,273

(6,93)

Е

0,032

(0,81)

0,040

(1,02)

0,044

(1,12)

0,040

(1,02)

2 1 (1) 0,0044 9 F

0,211

(5,36)

0,318

(8,08 )

0,412

(10,46)

0,369

(9,37)

0,553

(14,05)

2 Division Film 90 Wire and Film Technologies © IRC T

:

F

:

W

:

T

Общее примечание

TT electronics оставляет за собой право вносить изменения в технические характеристики продукта без предварительного уведомления или ответственности.

Вся информация зависит от собственных данных TT electronics и считается точной на момент подготовки к печати.

www.bitechnologies.com www.irctt.com www.welwyn-tt.com

© TT electronics plc0003

Серия CHP

Металлическая глазурь для поверхностного монтажа

TM

IRC

Тип

CHP 1/8

MRC 1/2

092 9 MRC 90 03 1/2 0003 ТЭЦ 1

ТЭЦ 2

Размер

Код

B

C

D

E

F

H

Отрасль

1000020 0003

2010

2512

3610

Катушка

Диаметр*

7

13

7

13

7

13

9002 13

9002 Количество

На катушку

Макс. 2500 шт.

10 000 макс.

1500 макс.

5000 макс.

1500 макс.

5000 макс.

1500 макс.

Несущая лента

Ширина

8 мм

12 мм

12 мм

24 мм

Компонент

Шаг

4 мм

4 мм

4 мм

4 мм

CHP

Стандартная упаковка катушки в соответствии с EIA-481:

* Катушка 13 считается стандартной и будет поставляться.

Кривая снижения мощности

100

CHP 1/8, 1/2, 1

Кривая повторяющихся перенапряжений

1000

CHP 2

3 10 % номинальной мощности

80

60

ТЭЦ 2

40

20

Пиковая мощность (Вт)

10

CHP 1/8

30

40

3 700 60002 50 80

90 100 110 120 130 140 150

1

0,0001

,1 мс

Температура окружающей среды (°C)

0,0010

1 мс

0,0100

02 мс

10 мс

0,1000

10000 мс

1,0000

Продолжительность всплеска или импульса (секунды)

Примечание. Используйте для повторяющихся импульсов, когда средняя рассеиваемая мощность составляет

, чтобы не превышать номинальное значение компонента при 70°C. Способность выдерживать выбросы

для малоповторяющихся выбросов может быть значительно больше, чем показано выше.

Свяжитесь с производителем для получения рекомендаций.

Данные для заказа

Номер образца

Тип IRC

(CHP 1/8, CHP 1/2, CHP 1 или CHP 2)

CHP 1

– 100 9003

200 02 Ф 13

LF

Температурный коэффициент

(50 частей на миллион, 100 частей на миллион)

Значение сопротивления

(100 Ом и больше – первые 3 значащие цифры плюс 4-я цифра множителя) Пример: 100000000000 1000, 1000 Ом = 1001, 150 000 Ом = 1503

(Меньше 100 Ом — для обозначения десятичного числа используется буква «R»)

Пример: 51 Ом = 51R0, 1 Ом = 1R00, 0,25 Ом = R250

Допуск 0,25 %, D = 0,5 %, F = 1,0 %, G = 2,0 %, J = 5,0 %)

Код упаковки*

(BLK = россыпью, 7 = 7-дюймовая катушка, 13 = 13-дюймовая катушка)

Бессвинцовая конструкция

© IRC Wire and Film Technologies Division

T

:

3

F

W

:

T

Общее примечание

Компания TT electronics оставляет за собой право вносить изменения в технические характеристики продукта без предварительного уведомления или ответственности.