Пайка медью стали: Пайка меди и стали. – Пайка

Технология пайки меди и ее сплавов

Технически чистая медь обладает высокой теплопроводностью и электропроводностью и достаточно высокой коррозионной стойкостью. Она устойчива против атмосферной коррозии вследствие образования на ее поверхности тонкой защитной пленки, состоящей из CuS04-3Cu (ОН)2. Медь – относительно прочный (σв = 21 кгс/см2 и пластичный металл (б = 45 ÷ 50%).

С уменьшением содержания в меди газовых примесей пластичность ее возрастает до 62%. При повышенных температурах прочность меди уменьшается, а пластичность возрастает. Ценным свойством меди является ее способность сохранять высокую пластичность вплоть до температуры жидкого гелия 4,2 К (-269°С).

Для повышения прочности и придания меди особых свойств (жаропрочности и коррозионной стойкости и др.) ее легируют различными добавками. Сплавы на основе меди обладают высокими механическими и другими ценными качествами.

Поэтому во многих отраслях техники для изделий, работающих в условиях повышенных и криогенных температур, в качестве основного металла широко применяются медь и ее сплавы, обладающие необходимым комплексом свойств.

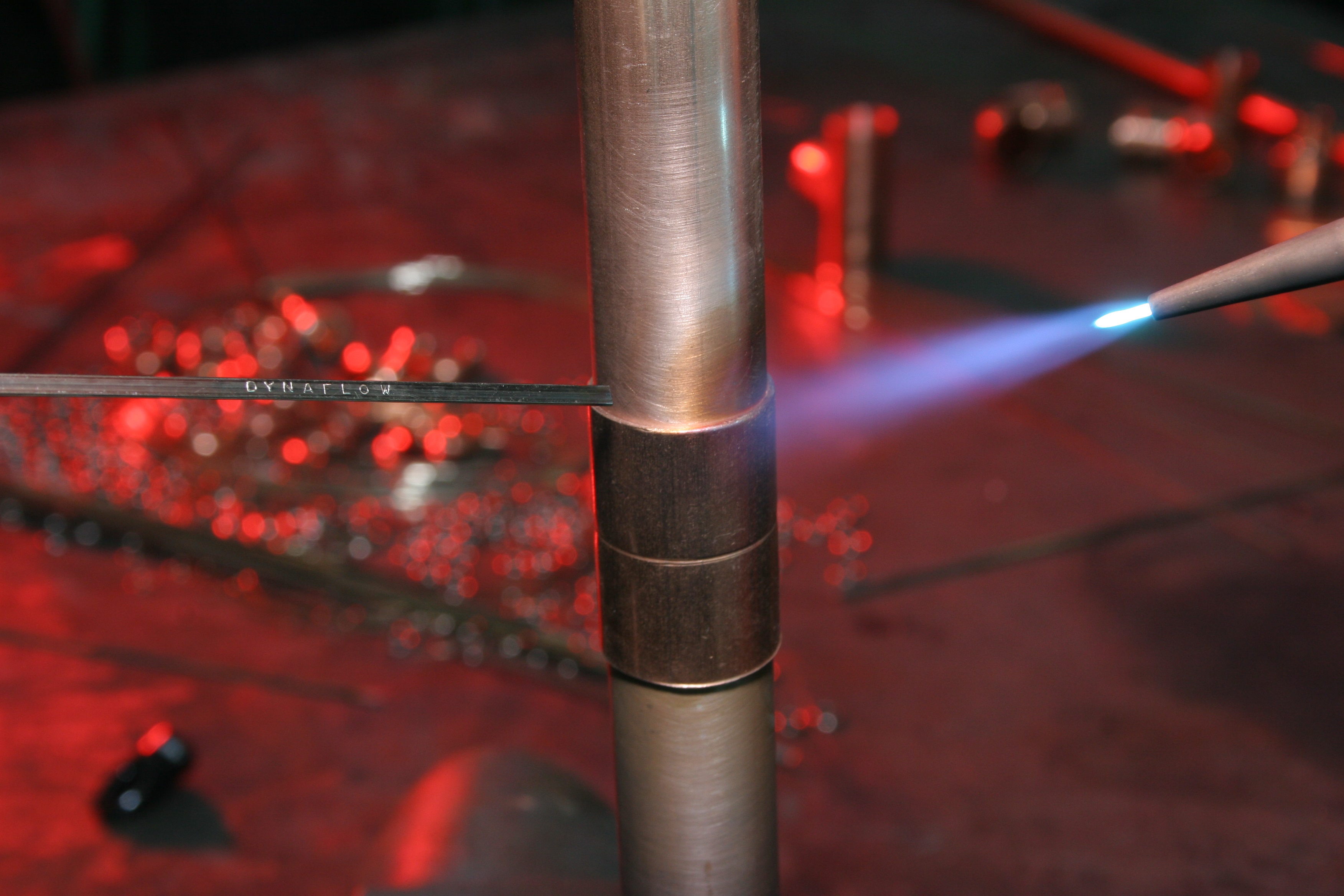

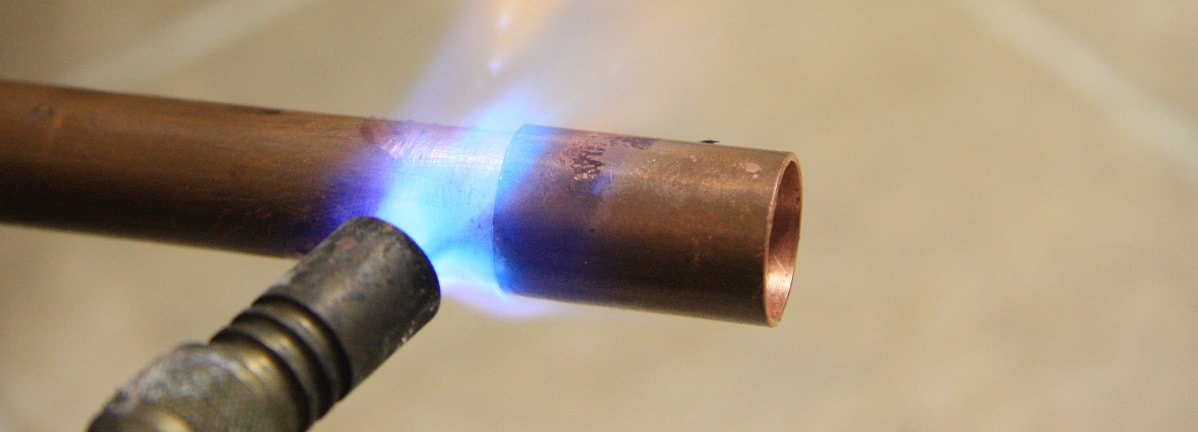

Наиболее широкое распространение в промышленности получила пайка паяльником, газовыми горелками, погружением в расплавленный припой и в печах.

Пайка низкотемпературными припоями нашла большое применение благодаря простоте и общедоступности этого способа. Ограничения в ее применении вызваны лишь тем, что паяльником можно осуществлять пайку только тонкостенных деталей при температуре 350° С.

Массивные детали вследствие большой теплопроводности, превышающей в 6 раз теплопроводность железа, паяют газовыми горелками.

Для трубчатых медных теплообменников применяется пайка погружением в расплавы солей и припоев. При пайке погружением в расплавы солей используют, как правило, соляные ванны-печи. Соли обычно служат источником тепла и оказывают флюсующее действие, поэтому дополнительного флюсования при пайке не требуется.

При пайке погружением в ванну с припоем предварительно офлюсованные детали нагревают в расплаве припоя, который при температуре пайки заполняет соединительные зазоры. Зеркало припоя защищают активированным углем или инертным газом.

Зеркало припоя защищают активированным углем или инертным газом.

Недостатком пайки в соляных ваннах является невозможность в ряде случаев удаления остатков солей или флюса.

Широкое распространение в промышленности находит пайка в печах, поскольку при этом обеспечивается равномерный нагрев соединяемых деталей без деформации даже при больших габаритах изделий.

При пайке изделий из меди оловянно-свинцовыми и другими легкоплавкими припоями используют обычно канифолыно-спиртовые флюсы, водные растворы хлористого цинка или хлористого аммония.

Пайка серебряными припоями успешно идет при применении флюсов на основе соединений бора и фтористых соединений калия. Эти флюсы хорошо очищают поверхность меди от окисной пленки и способствуют растеканию припоя.

Недостатком флюсовой пайки меди является трудность получения герметичных соединений. Кроме того, остатки флюса являются очагами коррозии. Поэтому пайку чаще всего осуществляют в восстановительных или нейтральных газовых средах.

Пайку меди в азоте можно осуществлять при температуре 750-800°С.

К недостаткам этого метода можно отнести сложность оборудования по очистке азота, а также отсутствие возможности осуществлять пайку при температуре ниже

Имеются сведения о применении пайки меди в среде аргона припоем ЛС 59-1 с дополнительным флюсованием мест пайки водным раствором буры.

Пайку в вакууме успешно применяют для соединений многих металлов, в том числе и меди. Этот вид пайки достаточно экономичен, совершенно безопасен и производится в вакуумных печах или контейнерах, загруженных в обычные печи. Паяные швы, полученные при применении нагрева в вакууме, отличаются чистотой, прочностью металла шва и высокой коррозионной стойкостью.

К недостаткам способа пайки в вакууме следует отнести сложность применяемого оборудования.

Соединение меди при низкотемпературной пайке производится стандартными оловянно-свинцовыми припоями ПОССу 30-0,5; ПОС 40; ПОССу 40-0,5, ПОС 61 и свинцово-серебряными припоями ПСр 1,5; ПСр 2,5; ПСр 3 с использованием флюсов на основе хлористого цинка или канифольно-спиртовых.

Соединения, паянные оловянно-свинцовыми припоями, теплостойки до температур 100-120°С.

При снижении температуры до -196÷-253°С предел прочности этих соединений увеличивается в 1,5-2,5 раза, достигая 4,5-7,5 кгс/мм

Хрупкость оловянно-свинцовых припоев и паянных ими соединений при низких температурах объясняется аллотропическим превращением олова и образованием в шве хрупких интерметаллидов, которые при низких температурах являются очагами развития трещин.

Для оловянно-свинцовых сплавов, содержащих менее 15% олова, падение ударной вязкости не происходит. Это обусловлено тем, что свинец, являясь основой сплава, с понижением температуры увеличивает ударную вязкость, давая во всех случаях вязкий излом.

Высокая пластичность свинца делает его нечувствительным к надрезу. Поэтому вполне закономерны стремления применять для пайки изделий криогенной техники припои на основе свинца с содержанием олова менее 15%.

Однако практика их применения показала, что они нетехнологичны, плохо смачивают основной металл и не затекают в соединительные зазоры.

Например, применение припоя, на основе свинца, легированного серебром (припой ПСр 3), позволяет получать теплостойкие и хладостойкие соединения из меди.

Введение в этот припой 5% Sn (ПСр 2,5) улучшило его технологические свойства, однако при комнатной температуре соединения, паянные припоями ПСр 3 и ПСр 2,5, обладают низкой прочностью. Предел прочности при срезе равен 1,2-1,8 гкс/мм2.

Легирование свинца оловом до 16% и кадмием до 5% делает припой ПСр 1,5 более технологичным, однако он становится малопластичным даже при температуре 20° С.

Применение кадмиевых припоев требует специального навыка, так как технологичность их значительно ниже, чем у оловяно-свинцовых. Соединения меди кадмиевыми припоями ПСр 5 КЦН, ПСр 8 КЦН теплостойки до температуры 350° С, но малопрочны (σв = 2,9 кгс/мм2) из-за образования в шве хрупких интерметаллидов и нехладостойки.

Припои на основе цинка редко применяют для пайки меди ввиду интенсивного растворения ее в расплаве припоя. При этом предел прочности на срез не превышает 1,5 кгс/мм2.

Цинковые припои, легированные медью и серебром, также плохо растекаются по меди. Легирование этих припоев оловом и кадмием (ПЦА8М, ПЦКд, СрСУ 25-5-5) хотя и несколько улучшает их растекаемость, но швы становятся хрупкими.

Для пайки меди находят также применение припои на основе медно-фосфористой эвтектики с добавлением серебра. Швы, паянные этими припоями, достаточно прочны (σв = 25 -7- 30 кгс/мм2), теплостойки до температуры 800° С, но непластичны. В условиях низких температур прочность соединений меди, паянных этими припоями, увеличивается, но пластичность резко падает.

Широкое применение для пайки медных конструкций находят припои ПСр 45, ПСр 40, ПСр 25, ПСр 12.

Пайку этими припоями осуществляют нагревом ацетилено-кислородным пламенем или в печах с использованием коррозионно-активных флюсов № 209, 284. После пайки конструкций остатки флюса необходимо удалять промывкой в горячей воде. Пайку теплообменной аппаратуры осуществляют с применением припоя ПСр 72 или ПСр 71 в вакууме.

После пайки конструкций остатки флюса необходимо удалять промывкой в горячей воде. Пайку теплообменной аппаратуры осуществляют с применением припоя ПСр 72 или ПСр 71 в вакууме.

При пайке деталей из медных сплавов, конструкция которых позволяет производить пайку под давлением, в качестве припоя можно использовать серебряное покрытие (10-25 мкм) или тонкую серебряную фольгу.

При нагреве выше 779° С медь взаимодействует с серебром с образованием в шве сплава типа припоя ПСр 72. Пайка этим (контактно-реактивным) методом осуществляется без применения флюса в вакууме или в инертной среде.

Припои на медной основе тугоплавки и вызывают растворение (эрозию) основного металла, поэтому для пайки меди их применяют реже, чем серебряные. Диффузионная пайка меди может быть выполнена галлием, индием, оловом, свинцом, припоями ПОССу 40-2, ПОС 61 путем поджатая деталей в вакууме или аргоне при температурах 650-800°С и длительных выдержках.

Припой в месте пайки можно наносить напылением в вакууме, гальваническим способом или в виде тонкой фольги.

Капиллярную пайку меди низкотемпературными припоями можно производить при зазорах 0,05-0,5мм и температурах 650-900°С в вакууме или аргоне. При этом соединения меди, паянные индием, галлием, оловом, припоями ПОС 61 и ПОС 40, хрупкие и малопрочные, предел прочности на срез не превышает 4-7 кгс/мм2.

При пайке меди свинцом соединения хотя и малопрочны, но пластичны. При применении припоя системы Pb – Ag – Sn – Ni (ПСр 7,5) можно обеспечить предел прочности при растяжении 14 кгс/мм 2 с достаточно высокой пластичностью, угол изгиба образца, паянного встык, 130°.

основная информация по существу процедуры

Пайка меди, а также ее сплавов в наше время является достаточно распространенной процедурой, поскольку не редко некоторое домашнее оборудование выполняется именно из данного материала. Таким образом, могут пригодиться знания относительно пайки медных проводов электрической проводки, радиаторов отопления, каких либо мелких бытовых деталей. Медная пайка деталей – популярная услуга многочисленных компаний, занимающихся ремонтом, пайкой изделий из различных металлов.

Медная пайка деталей – популярная услуга многочисленных компаний, занимающихся ремонтом, пайкой изделий из различных металлов.

Преимущества меди: краткий курс материаловедения

Технически чистая медь может похвастать отличной электропроводностью, а также теплопроводностью. Также огромным преимуществом владеет медь, владеющая высокой устойчивостью против воздействия коррозии.

С целью повышения прочности меди, как материала, а также придания ей положительных свойств, она легируется всевозможными добавками. Стоит отметить, что сплавы на медной основе могут похвастать значительными механическими свойствами и многим другим.

Материалы, оборудование и методы

Безусловно, при соединении изделий из меди потребуются специальный, расходные и вспомогательные материалы, инструмент и оборудование. В большинстве случаев основной инструмент во время пайки – паяльник. Также может применяться газовое оборудование (горелка), либо использование специальных печей, а также погружение в припой (тиноль).

Низкотемпературный припой во время пайки используется благодаря общедоступности материала, а также простоте применения. Однако существует одно значительное ограничение во время работы паяльником, согласно которому использовать данное данный инструмент можно лишь по отношению к тонкостенным деталям при температуре до 350 гр. С. Массивные же металлические детали по причине высокой теплопроводности соединяются газовыми горелками.

Для трубчатых теплообменников используется пайка методом погружения в расплавы припоев и солей. Соли служат источником тепла, выступают в роли флюса, в связи с чем в применении флюса дополнительно нет необходимости. Во время пайки способом погружения в ванну, где находится припой, офлюсованные детали нагревают в расплаве припоя, заполняющим все зазоры.

Во время пайки способом погружения в ванну, где находится припой, офлюсованные детали нагревают в расплаве припоя, заполняющим все зазоры.

Пайка в печах

Современная промышленность нуждается в применении пайки в печах, так как в процессе процедуры обеспечивается прогрев детали равномерно без деформации. В процессе пайки оловом или оловянно-свинцовым припоем используются зачастую канифольно-спиртовые флюсы, растворы хлористого аммония, хлористого цинка. Серебряный припой с достаточным успехом применяется вместе с использованием флюсов на основе фтористых соединений калия, бора. Стоит отметить, что данные флюсы способны очищать поверхность меди от оксидной пленки, тем самым способствуя отличному растеканию припоя.

Флюсовая пайка

Основной недостаток флюсовой пайки, используя серебряный припой, — проблематичность получения герметичного соединения. К тому же остатки флюса образуют по окончании пайки некие очаги коррозии, в связи с чем пайка данного металла наиболее часто производится в нейтральных или восстановительных средах газа. Пайка в азоте может проводиться при температуре от 750 до 800 гр. С. Однако недостатком данного метода является то, что применяемое оборудование для очистки азота достаточно сложно устроено. Также доступа пайка в среде аргона, при этом используется припой ЛС-59-1.

Пайка в азоте может проводиться при температуре от 750 до 800 гр. С. Однако недостатком данного метода является то, что применяемое оборудование для очистки азота достаточно сложно устроено. Также доступа пайка в среде аргона, при этом используется припой ЛС-59-1.

Вакуумная пайка

Вакуумная пайка меди применяется с большим успехом при соединении множества металлов, включая медь. Стоит отметить экономичность данного метода воздействия на металл, а также его безопасность применения. Пайка меди выполняется в специальных вакуумных печах, либо контейнерах, которые загружаются в печи. Опять-таки, вакуумная пайка – достаточно сложный процесс, поскольку требуется сложное оборудование. Однако подобный метод является эффективным практически по всем параметрам.

Сцепление меди во время низкотемпературной пайки выполняется путем применения стандартных припоев оловянно-свинцовых, а также чистым оловом. Также доступны серебряные припои ПСр 1,5, ПСр 2,5, ПСр3 с использованием флюсов на основе канифольно-спиртовых или хлористого цинка.

Применяя кадмиевый припой, стоит знать, что понадобится инструмент, а также специальный навык, поскольку технологичность их значительно меньше, чем у оловянно-свинцовых тинолей. Сцепление изделий из меди производится путем использования припоев ПСр8КЦН, ПСр5КЦН. Припой не хладостойкий, в то время как теплостойкость достигает 350 гр. С. Обратить внимание нужно на то, что соединения, полученные в результате обработки кадмиевыми припоями, выходят не слишком прочными вследствие образования в паяном шве хрупких интерметаллидов. Некоторые из припоев могут работать с латунью, соединять стали и другие металлы. Сегодня строительный рынок предлагает широкое разнообразие универсальных припоев.

Припой на основе цинка для соединения меди применяется по причине его растворения в тиноле (предел прочности не выше 15 МПа). Цинковые тиноли, легированные серебром и медью, также недостаточно растекаются по поверхности металла. Легирование оловом и кадмием улучшает растекание материала по поверхности меди, он в то же время швы остаются хрупкими.

Капиллярная пайка

Капиллярная пайка рассматриваемого материала при помощи низкотемпературных тинолей выполняется при зазорах от 0,05 до 0,5 миллиметров, а также при температурах от 650 до 900 гр. С в аргоне, либо вакууме. Капиллярная пайка соединений, полученных с помощью индия, галлия, лова, ПОС40 и ПОС61 не отличаются отличной прочностью, так как предел прочности их составляет от 40 до 70 МПа. В течение процедуры соединения меди посредством свинца, шов образуется мало прочный, но в то же время пластичный. Применяя припой системы Pb-Ag-Sn-Ni, становится возможным обеспечение соединения пределом прочности при растяжении 140 МПа с высокой пластичностью.

Пайка стали дома

Пайка различных металлов сегодня применяется во многих отраслях. Соединение большинства металлов происходит посредством оловянно-свинцовых припоев, он они по большей части пригодны для сцепления меди. Для пайки стали понадобится определенный инструмент, а также материалы и оборудование, которые мы будет использовать в домашних условиях. Таким образом, для соединения изделий из стали нужно в домашних условиях приготовить тугоплавкий припой.

Для пайки стали понадобится определенный инструмент, а также материалы и оборудование, которые мы будет использовать в домашних условиях. Таким образом, для соединения изделий из стали нужно в домашних условиях приготовить тугоплавкий припой.

Понадобится следующее:

- Цинк;

- Медь;

- Кремний;

- Никель;

- Древесный уголь;

- Графитовый тигель;

- Газовая горелка;

- Паяльный инструмент помощнее.

Порядок действий:

- Для приготовления первого вида тугоплавкого тиноля потребуется подготовить графитовый тигель, медь, цинк и древесный уголь. Далее нужно поместить емкость медь с цинк в соотношении 45% к 5% соответственно. Затем следует расплавить смесь под слоем древесного угля. С целью увеличения текучести тиноля добавляется 0,3% кремния. После расплавления смесь для соединения стали надо перемешать и перелить в небольшие формы. Подобный припой доступен для пайки стали в диапазоне температур от 850 до 880 гр.

С.

С. - Для более высокой температуры пайки стали нужно изменить пропорцию состава меди и цинка и смешать 60% с 40% соответственно. В роли флюса может выступать преобразователь ржавчины, содержащий ортофосфорную кислоту или хлористый цинк. Применять флюс для обработки стали следует совместно с промывкой мыльным раствором.

- Для пайки стали больших размеров нужен ее предварительный разогрев. Для этого используется газовый инструмент (горелка).

- Поверхность стали очищается, после чего обрабатывается растворителем.

- Жало паяльника также очищается, после чего натирается кусочком алюминия. Пайка стали осуществляется нагретым пальником аккуратными движениями.

Пайка бронз меди и сплавов

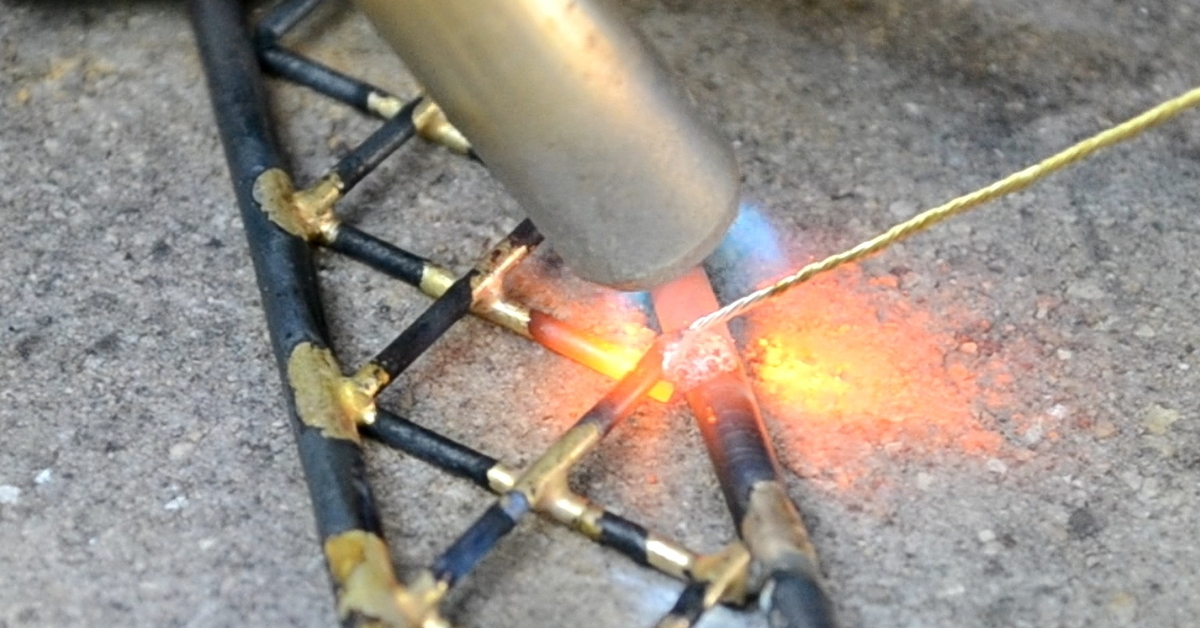

При пайке некоторых металлов и сплавов, покрытых устойчивыми окис-ными пленками, обычно применяемые способы удаления этих пленок (флюсование, применение восстановительных и нейтральных газовых сред и т. п. ) могут оказаться недостаточными. К таким металлам относятся алюминий, алюминиевая бронза, высоколегированные стали, чугун и Др. В этих случаях для успешного затекания припоя в зазор применяют предварительное покрытие поверхности паяемых деталек припоем или металлом, на которых при пайке образуются менее стойкие и, следовательно, легче паяемые окислы металла или сплава. Для этой цели применяют олово, медь, серебро, кадмий, железо, никель и сплавы олово—свинец, олово— цинк и олово—медь. Способы нанесения металлических покрытий на поверхности деталей приведены на рис. 6.

[c.221]

) могут оказаться недостаточными. К таким металлам относятся алюминий, алюминиевая бронза, высоколегированные стали, чугун и Др. В этих случаях для успешного затекания припоя в зазор применяют предварительное покрытие поверхности паяемых деталек припоем или металлом, на которых при пайке образуются менее стойкие и, следовательно, легче паяемые окислы металла или сплава. Для этой цели применяют олово, медь, серебро, кадмий, железо, никель и сплавы олово—свинец, олово— цинк и олово—медь. Способы нанесения металлических покрытий на поверхности деталей приведены на рис. 6.

[c.221]

При пайке тугоплавкими (твердыми) припоями, плавящимися При температуре выше 500°С, канифоль и другие легко распадающиеся при высокой температуре флюсы применять нельзя. При высокотемпературной пайке стали, меди и медных сплавов (латуни, бронзы и др.) в качестве флюсов чаще всего используют буру или [c.

199]

199]Флюсы особенно эффективны при пайке обычными электропаяльниками алюминиевых проводов, фольги и ряда монтажных деталей из различных металлов (меди, ее сплавов, бериллиевой бронзы и стали). [c.276]

Известны припои, обеспечивающие низкое электросопротивление паяных соединений. Такими припоями для коррозионностойких сталей, меди и алюминиевой бронзы являются следующие. % Sn—0,5-т20 РЬ—0,2—10 Ае—0,1—5 Си—0,1—3 Zn—О—3 Si с температурой плавления 295—Э45°С и значением р=1.18-10 Ом-мм /м, а для флюсовой пайки алюминия и его сплавов припои состава, % А1—I Sv—22 Си—1—5 Si—7—16 Zn с температурой плавления 480—560 °С и электросопротивлением р=2,1Ы0- Ом-мм /м. [c.201]

Пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз [c.235]

Примечание. Припои предназначены для пайки меди, медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз, а также ковара со сталью, стали с медью и ее сплавами, меди с никелированным вольфрамом, нержавеющей сталью и жаропрочной сталью. [c.885]

[c.885]

Флюс ВТ С (смесь технического вазелина с салициловой кислотой, триэтаноламином и этиловым спиртом) применяется для пайки меди, латуни, бронзы, константа-на, серебра, платины и сплавов платиновой группы. Этот флюс особенно удобен для пайки электромонтажных соединений, так как он обеспечивает чистоту и надежность пайки и не вызывает коррозии, даже если остается в местах пайки. [c.448]

Для пайки меди припоями, содержащими 30% 5п и выше На латунях и бронзах менее эффективен Для пайки меди и латуни оловянно-свинцовыми и оловянно-кадмиевыми припоями паяльником в струе припоя в ваннах Для пайки меди, медных сплавов, углеродистой стали и цинка легкоплавкими припоями [c.260]

Твердые припои. Наиболее широкое применение имеют медно-цинковые припои, являющиеся сплавами меди и цинка. Они обладают высокой прочностью и высокой температурой плавления (810—880°С). Медно-цинковые твердые припои маркируют буквами ПМЦ, которые обозначают, что это припой медно-цинковый. После букв ставят цифры, определяющие содержание в процентах меди, например ПМЦ-36, ПМЦ-48 (соответственно меди 36 2%, 48 2%, остальное цинк). Твердые припои применяются в основном для пайки меди, бронзы, латуни.

[c.88]

После букв ставят цифры, определяющие содержание в процентах меди, например ПМЦ-36, ПМЦ-48 (соответственно меди 36 2%, 48 2%, остальное цинк). Твердые припои применяются в основном для пайки меди, бронзы, латуни.

[c.88]

Твердые припои применяют для пайки меди, латуни или бронзы, когда требуется большая механическая прочность. Изготовляют их обычно из меди и цинка. Для пайки контактов прерывателя и распределителя используют твердый припой, содержащий серебро, повышающее электропроводность припоя. Пайку алюминиевых сплавов осуществляют с помощью алюминиево-медных или алюминиево-кремниевых припоев. Температура плавления, твердых припоев составляет более 550 °С. [c.113]

Цветные металлы и их сплавы широко применяют в народном хозяйстве. Из меди и алюминия изготовляют электрические провода, из бронзы и латуни — детали трубопроводной арматуры (кранов, вентилей и др. ), втулки подшипников скольжения и ряд других деталей машин. Дюралюмин нашел широкое применение в самолетостроении. Припои, состоящие главным образом из цветных металлов, широко используют для пайки.

[c.85]

), втулки подшипников скольжения и ряд других деталей машин. Дюралюмин нашел широкое применение в самолетостроении. Припои, состоящие главным образом из цветных металлов, широко используют для пайки.

[c.85]

Можно считать вероятной такую последовательность развития обработки металлов. Первоначально металл ковали каменными орудиями, получая листки, пластинки, острия и т. п. Путем проковки кусочков металла удавалось соединить их в более крупные куски, так возникла кузнечная сварка на заре освоения металла человеком. Для облегчения соединения подогревали металл, зачищали соединяемые поверхности и наносили на них флюсующие вещества, поваренную соль и пр. Прежде всего была освоена кузнечная сварка меди и некоторых ее сплавов с подогревом до 300—400° С. В древнейших изделиях часто встречается мышьяковистая медь, получавшаяся из медных руд, содержавших мышьяк. В дальнейшем люди научились сплавлять небольшие куски металла и изготавливать изделия путем заливки металла в каменные или глиняные формы — так возникло искусство литья. Освоение литья привело к созданию литейной сварки соединяемые детали помещались в форму, место соединения заливалось жидким металлом. Позднее были найдены более легкоплавкие металлы, появился метод пайки, во многих случаях более удобный и производительный. Литейная сварка и пайка широко применялись в древности. Применялись они для соединения деталей из благородных металлов, меди, бронзы, свинца. Многовековой опыт и искусство древних мастеров довели сварку и пайку до высокой степени совершенства. Образцы их изделий видим мы в коллекциях Эрмитажа и других музеев.

[c.5]

Освоение литья привело к созданию литейной сварки соединяемые детали помещались в форму, место соединения заливалось жидким металлом. Позднее были найдены более легкоплавкие металлы, появился метод пайки, во многих случаях более удобный и производительный. Литейная сварка и пайка широко применялись в древности. Применялись они для соединения деталей из благородных металлов, меди, бронзы, свинца. Многовековой опыт и искусство древних мастеров довели сварку и пайку до высокой степени совершенства. Образцы их изделий видим мы в коллекциях Эрмитажа и других музеев.

[c.5]

Тугоплавкие (твердые) припои применяются, когда необходимо иметь прочный спай, выдерживающий высокую температуру. Применяются медно-цинковые тугоплавкие припои ПМЦ-36, ПМЦ-48 и ПМЦ-54. Указанные цифры в обозначении припоя указывают на содержание в нем меди, остальное — цинк и небольшое количество примесей железа (0,1%) и свинца (0,5%). Температура полного расплавления указанных припоев соответственно 825, 865 и 880° С, твердость припоев ПМЦ-48 и ПМЦ-54 составляет НВ 130 и 90, предел прочности при растяжении 21 и 25 кгс/мм (210—250 МПа). Чем больше в сплаве меди, тем припой прочнее, но более тугоплавок чем больше цинка, тем припой менее прочен и более хрупок, но более легкоплавок. Припой ПМЦ-36 применяется для пайки латуни Л-62, ПМЦ-42 — для пайки деталей из медных сплавов с температурой плавления выше 900—920° С, когда паяное соединение не подвергается ударным нагрузкам, вибрации и изгибу. Припой ПМЦ-54 применяют для пайки деталей из меди, бронзы и стали, не испытывающих ударных нагрузок и изгиба. В случае, когда паяное соединение должно обладать высокой прочностью и хорошей сопротивляемостью ударным и изгибающим нагрузкам, в качестве припоев применяются латуни Л-62 и Л-68. Припои медно-цинковые поставляются в форме зерен.

[c.298]

Чем больше в сплаве меди, тем припой прочнее, но более тугоплавок чем больше цинка, тем припой менее прочен и более хрупок, но более легкоплавок. Припой ПМЦ-36 применяется для пайки латуни Л-62, ПМЦ-42 — для пайки деталей из медных сплавов с температурой плавления выше 900—920° С, когда паяное соединение не подвергается ударным нагрузкам, вибрации и изгибу. Припой ПМЦ-54 применяют для пайки деталей из меди, бронзы и стали, не испытывающих ударных нагрузок и изгиба. В случае, когда паяное соединение должно обладать высокой прочностью и хорошей сопротивляемостью ударным и изгибающим нагрузкам, в качестве припоев применяются латуни Л-62 и Л-68. Припои медно-цинковые поставляются в форме зерен.

[c.298]

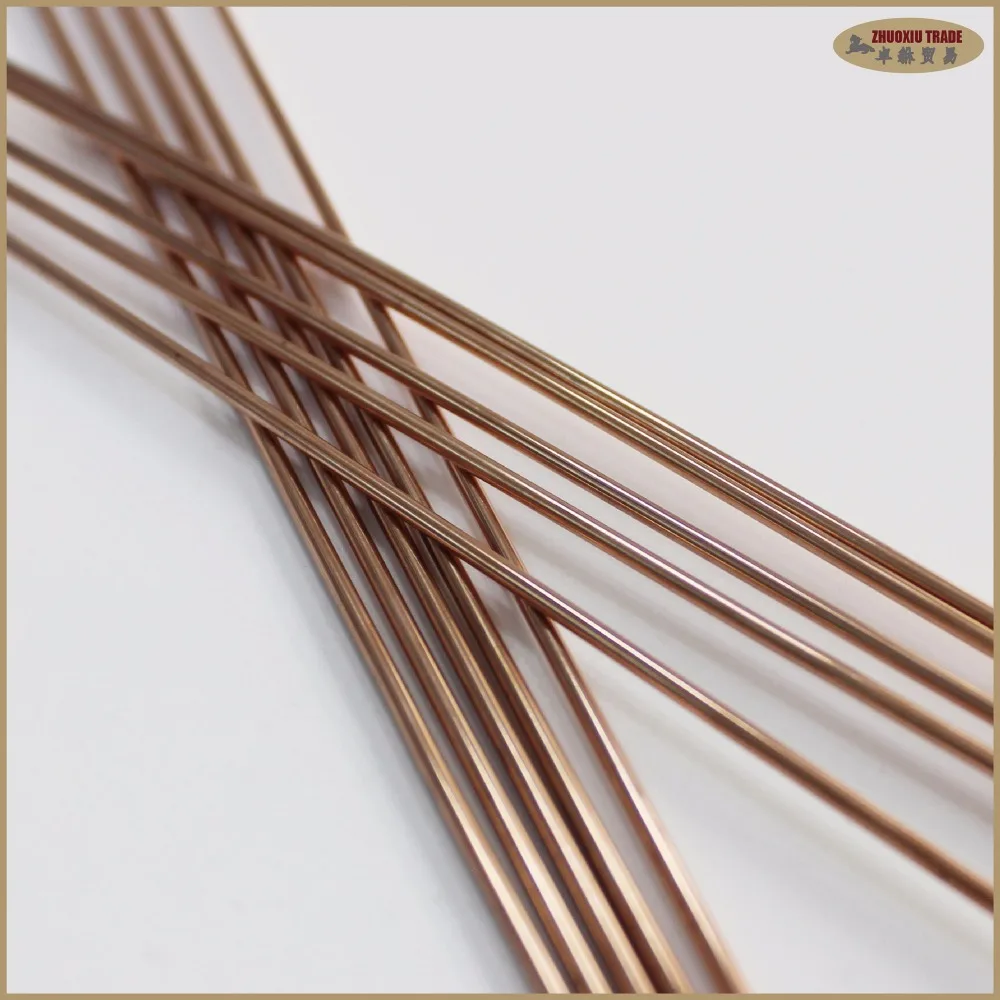

Для сварки, наплавки и пайки меди и ее сплавов предназначена проволока из меди, бронзы, латуни и других сплавов на медной основе, выпускаемая промышленностью по ГОСТ 16130—72. [c.44]

Этот процесс занимает промежуточное положение между сваркой плавлением и пайкой. Сварка производится угольным электродом, дуга направляется на присадочный металл. Присадочный металл плавится и стекает крупными каплями на основной металл. Дугой прогревают расплавленный металл до тех пор, пока он не начнет растекаться по чугуну. Таким путем на чугуне создается облицовочный слой. В качестве присадочного металла могут использоваться медь и медные сплавы (бронзы). Сварка производится постоянным током прямой полярности. Для сварки графитовым электродом диаметром 8— 190

[c.190]

Сварка производится угольным электродом, дуга направляется на присадочный металл. Присадочный металл плавится и стекает крупными каплями на основной металл. Дугой прогревают расплавленный металл до тех пор, пока он не начнет растекаться по чугуну. Таким путем на чугуне создается облицовочный слой. В качестве присадочного металла могут использоваться медь и медные сплавы (бронзы). Сварка производится постоянным током прямой полярности. Для сварки графитовым электродом диаметром 8— 190

[c.190]

Газовую сварку применяют при изготовлении и ремонте изделий из тонколистовой стали ремонтной сварке литых изделий из чугуна, бронзы, алюминиевых сплавов монтажной сварке стыков трубопроводов малых и средних диаметров (до 75… 100 мм) с толщиной стенки до 4…5 мм и фасонных частей к ним сварке узлов конструкций из тонкостенных труб сварке изделий из алюминия и его сплавов, меди, латуни и свинца при наплавке латуни и бронзы на детали из стали и чугуна наплавке твердых и износостойких сплавов сварке и наплавке чугуна пайке-сварке ковкого и высокопрочного чугуна.

[c.338]

[c.338]Соприкосновение медных сплавов со сталью в пресной воде или слабоагрессивных растворах довольно часто встречается на практике. В частности, медные и латунные трубы соединяются со стальными трубными досками в конденсаторах, если для охлаждения применяется пресная вода. В этих условиях допускается и пайка стальных труб бронзой. В паровозных котлах часто сочетаются медь и железо. Однако в некоторых водах может иметь место восстановление перешедшей в раствор меди на стальной поверхности, если одновременно присутствуют оба эти металла в этом случае начинается ускоренная коррозия стального изделия. [c.194]

Окисная пленка на поверхности меди и ее наиболее распространенных сплавов — латуней, оловянистых бронз и медноникелевых сплавов — легко восстанавливается в газовых средах или удаляется флюсами, поэтому процесс пайки этих металлов возможен всеми известными способами. [c.195]

Диффузионной сваркой-изготовляют узлы и детали из различных металлов, сплавов и неметаллических материалов. Композиции свариваемых материалов исключительно разнообразны. В результате накопленного опыта можно сделать вывод, что большинство металлов, таких, как никель, медь, титан и их сплавы, а также стали (в том числе и аустенитного класса) обладают хорошей взаимной свариваемостью. То же можно сказать о тугоплавких металлах — молибдене, вольфраме, тантале, ниобии. Хорошо сваривается молибден со сталью, ниобием. Свариваются неметаллические материалы керамика, стекло, кварц, полупроводники, графит, керметы и металлокерамика с металлами. Сварка чугуна со сталью осуществляется по большой поверхности. Свариваются такие разнородные металлы и сплавы, как титан и медь, титан и ковар, титан и константан, титан и молибден, золото и бронза, серебро и коррозионно-стойкая сталь, титан и платина, молибден и ковар, алюминий и ковар. Качественные соединения перечисленных материалов невозможно получить другими методами сварки и пайки.

[c.42]

Композиции свариваемых материалов исключительно разнообразны. В результате накопленного опыта можно сделать вывод, что большинство металлов, таких, как никель, медь, титан и их сплавы, а также стали (в том числе и аустенитного класса) обладают хорошей взаимной свариваемостью. То же можно сказать о тугоплавких металлах — молибдене, вольфраме, тантале, ниобии. Хорошо сваривается молибден со сталью, ниобием. Свариваются неметаллические материалы керамика, стекло, кварц, полупроводники, графит, керметы и металлокерамика с металлами. Сварка чугуна со сталью осуществляется по большой поверхности. Свариваются такие разнородные металлы и сплавы, как титан и медь, титан и ковар, титан и константан, титан и молибден, золото и бронза, серебро и коррозионно-стойкая сталь, титан и платина, молибден и ковар, алюминий и ковар. Качественные соединения перечисленных материалов невозможно получить другими методами сварки и пайки.

[c.42]

ПСр-50 50 50 — 860 Лужение и пайка из меди, медноникелевых сплавов, латуни, бронз Из стали, меди, броиз и латуни

[c. 451]

451]

Алюминиевые брснзы выделяются высокими механическими свойствами среди медных сплавов, в связи с чем их широко применяют в машиь острое-нии. В промышленности используют как двойные сплавы меди с алюминием (простые бронзы), так и более сложные по составу бронзы с добавками марганца, железа, никеля и других элементов. На поверхности алюминиевой и кремнистой бронз образуется окис-ная пленка, которая трудно удаляется с использованием обычных флюсов. Изделие перед пайкой необходимо обрабатывать во фтористс-водородпой или плавиковой кислоте. При пайке оловянно-свинцовыми припоями применяют активные флюсы с повышенным содержанием соляной кислоты. Рекомендуются предварительная очистка и флюсование поверхности алюминиевой бронзы смесью борной кислоты с хлористыми солями металлов. Марганцевые бронзы следует паять с использованием ортофосфорной кислоты. [c.253]

Пайка меди и ее сплавов. Пайка меди и основных ее сплавов — лазуней, бронз и медно-никелевьк сплавов — может быть осуществлена почти всеми видами пайки при использовании обш ной номенклатуры припоев и флюсов. Каждый из указанньцс выше материалов имеет свои характерные особенности, которые влияют на технологию пайки, выбор режима, оборудования и т. д.

[c.542]

Каждый из указанньцс выше материалов имеет свои характерные особенности, которые влияют на технологию пайки, выбор режима, оборудования и т. д.

[c.542]

После пайки флюс образует коррозиониостойкое полимерное покрытие Для железа, стали, меди и ее сплавов, бериллиевой бронзы [c.117]

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500° С (723—773° К). Наибольшее применение находят медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 (ГОСТ 1534—42). Они имеют предел прочности = 21—35 кПмм (206,0—343,2 Мн/м ), относительное удлинение до 26% и рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830° С (413—1103° К). Согласно ГОСТу 8190—56 марки припоев разделяются в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). Остальными составляющими являются цинк, медь и в небольшом количестве свинец. Эти припои применяются для пайки тонких деталей, для соединений медных проводов и в случаях, когда медь спая не должна резко уменьшать электропроводность соединений встык. Эти припои применяются для пайки тонкой луженой стальной проволоки в кабельном производстве и т. д.

[c.113]

Остальными составляющими являются цинк, медь и в небольшом количестве свинец. Эти припои применяются для пайки тонких деталей, для соединений медных проводов и в случаях, когда медь спая не должна резко уменьшать электропроводность соединений встык. Эти припои применяются для пайки тонкой луженой стальной проволоки в кабельном производстве и т. д.

[c.113]

Пайка меди и ее сплавов легко проводится при применении низкотемпературных припоев, при этом используются канифольные флюсы, не вызывающие коррозии. Нередко перед пайкой поверхности деталей облуживаются чистым оловом слоем толщиной 0,005 мм на стали и 0,0075 мм на меди. Применение низкотемпературных припоев не дает высокой прочности паяных соединений, поэтому рекомендуется пайка в печах с высокотемпературными твердыми припоями. Целесообразно применение медно-фос-форных и серебряных припоев. Применяются флюсы на основе буры с добавлением фтористых соединений. При пайке алюминиевой бронзы хорошие результаты получаются при серебряных припоях с никелем, который препятствует проникновению в припой алюминия и повышает производительность технологического процесса. [c.127]

[c.127]

Для подготовки поверхности меди и ее сплавов перед пайкой применяют кроме обычных способов механической очистки в обработки в щелочных растворах и некоторые специфические способы активирования их поверхностей 6%-ный раствор сернсй кислоты может оказаться достаточным для подготовки к пайке меди. Для очистки поверхности бронз и сплавов на основе Ni—Ag, Ni—Си и Си—Сг после обработки в 5%-ном растворе H,S04 их необходимо дополнительно погружать в 2%-ный раствор бихромата натрия с 3% HgSO. [c.266]

Медь и медиые слаболегированные припои с высокой температурой ликвидуса пригодны только для пайки медно-никелевых сплавов. Латунные припои пригодны для пайки меди и ее сплавов на основе Си—Ni, Си—Si, Си—Sn из-за высокой температуры ликвидуса, но непригодны для сплавов на основе Ni—Ag и бронз. Припои на основе системы Си—Р пригодны для пайки многих медных сплавов, включая сплав Си—10% Ni, но не пригодны для пайки бериллиевых бронз из-за образования пористости, а также не пригодны для пайки изделий, эксплуатируемых в среде, содержащ,ей сернистые составляющ,ие. Коррозионная стойкость их более низкая, чем припоев на основе Си—Ni, Си—Si и Си—Sn.

[c.278]

Коррозионная стойкость их более низкая, чем припоев на основе Си—Ni, Си—Si и Си—Sn.

[c.278]

Пайка меди и хромистой бронзы БрХ0,8 в среде проточного аргона может быть успешно произведена с применением самофлюсующего серебряного припоя ПСр72ЛМН. Пайка меди и некоторых ее сплавов, не содержащих алюминия, бериллия, значительных количеств хрома или цинка, может быть произведена в аргоне, газовых флюсах, сухом азоте и в вакууме. [c.309]

ВТС (антикоррозийный флюс) Вазелин технический — 100 г Салициловая кислота — 10 г Триэтаноламин — 10 г Спирт этиловый — 40 г Пайка мошажиых соединений деталей из меди. латуни, бронзы, констапта-иа. серебра и ее сплавов 0,15 Протирка сухой тряпкой или бязью, смоченной в смеси этилового спирта и бензина (1 1) [c.1085]

ПОСЗО применяется для лужения чугунных, стальных и бронзовых вкладышей для последующей заливки их свинцовистыми баббитами, лужения литейных жеребеек, пайки изделий из оцинкованного железа, черного железа, бронзы и латуни, для пайки изделий из цинковых сплавов, химической аппаратуры и посуды, аккумуляторов, для лужения посуды для технических масел, для пайки медных и железных частей химических аппаратов, оцинкованного железа с ковким чугуном, цинковых и оцинкованных листов, оцинкованного железа с медью, термостатов, керосиновых и электрических сушильных шкафов (корпусы дверец), арматуры перегонных кубов, аппаратов Коха для стерилизации и для сыворотки, автоклавов, бормашин и рефлекторов. [c.444]

[c.444]

Медно-фосфорн ы е припои представляют собой двойные сплавы, состоящие из меди и фосфора. Они отличаются способностью к самофлюсованию (при пайке меди). При пайке бронз применение флюсов обязательно. [c.32]

Медно-цинковые припои применяют при пайке стали, чугуна и медных сплавов, меди, бронзы, никеля. Лучшие результаты дает припой марки ЛОК62-06-04. Состав этого припоя следующий, % Си — 60…63 5п — 0,3…0,4 81 — 0,4…0,6 7п — остальное. Температура плавления 905 °С, временное сопротивление 450 МПа. Кремний и олово в припое служат энергичными восстановителями, предохраняющими цинк от окисления и испарения. Кремний при восстановлении оксидов цинка окисляется до кремнезема, соединяется с флюсами и образует боросиликаты, которые всплывают на поверхность жидкого металла, покрывая его пленкой, препятствующей окислению и испарению цинка, содержащегося в припое. Олово способствует растекаемости припоя по металлу и улучшает заполнение зазоров. Припой ЛОК62-06-04 обеспечивает плотное, беспористое паяное соединение, с высокими механическими свойствами. Процесс пайки происходит без вьщеления паров оксидов цинка, что улучшает условия труда в цехе. Этим припоем можно паять сосуды на давление до 2,5 МПа.

[c.423]

Припой ЛОК62-06-04 обеспечивает плотное, беспористое паяное соединение, с высокими механическими свойствами. Процесс пайки происходит без вьщеления паров оксидов цинка, что улучшает условия труда в цехе. Этим припоем можно паять сосуды на давление до 2,5 МПа.

[c.423]

Как паять стальные детали

Нередко возникает надобность скрепить стальные детали без сверлений, и без сварки. Выручит пайка стали. Но как это сделать правильно, ведь здесь имеются особенные нюансы. Несколько рекомендаций от специалистов.

Какая сталь паяется хорошо

Отдельные марки стали хорошо поддаются пайке, другие паяются с большим трудом, ни с каким припоем соединяться не желают, ни под каким флюсом. Как правило, мягкие стали «для гвоздей» легко паяются. На бытовом уровне это можно объяснить и тем, что материал усеян микроскопическими кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и применяемые для валов, точной механики. Здесь уже как повезет…

Здесь уже как повезет…

Вопрос в том, что определить марку на глазок домашнему мастеру невозможно. Узнать насколько хорошо паяется данная деталь из стали, или близкого к ней сплава, можно только экспериментальным путем.

Как выполняется соединение оловом – порядок действий

Все зависит от того, насколько удачно можно залудить данную деталь, насколько прочным окажется контакт оловянного припоя со сталью. Чтобы контакт оказался удовлетворительными, если это возможно вообще, нужно выполнить следующее:

- зачистку стали, химическую зачистка под припоем;

- разогрев детали до температуры плавления припоя, нахождение припоя на детали под флюсом некоторое время в текучем состоянии.

Зачистка стали выполняется сперва механически, — наждачной бумагой, убираются слои ржавчины и загрязнений. Затем в качестве флюса применяется состав, который хорошо реагирует с окислами железа.

Наиболее безобидной в применении, но эффективной в данном случае, оказывается ортофосфорная кислота, которую легко приобрести в автомагазине, как «очистку ржавчины».

Требуемая мощность разогревающих устройств полностью зависит от массы деталей.

Процесс пайки двух стальных деталей

Если нужно спаять два больших гвоздя, то мощности одного паяльника 100 Вт будет маловато. Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном. Или газовой горелкой.

Также понадобится вата на палочке, для подачи флюса в зону разогрева, и паяльник от 50 Вт.

- Зачищенная наждачкой сталь разогревается горелкой.

- На горячую деталь наносится ортофосфорная кислота и тут же подается паяльником расплавленный оловянный припой.

Как правило, у стальных деталей, которые поддаются пайке, возникает весьма прочная связь с оловом, т.е. происходи покрытие металла, — залуживание.

Это же повторяется с другой деталью. Затем разогреваются две детали, находящиеся вместе, и в зону контакта подается дополнительный припой паяльником.

youtube.com/embed/lbJEZfNfvOg?rel=0&wmode=transparent” frameborder=”0″ allowfullscreen=””/>

Насколько прочна пайка стали, можно ли сделать прочнее

Прочность такого соединение будет обуславливаться многими факторами:

- прочностью связи припоя с металлом,

- площадью соединения,

- направлением нагрузки по отношению к спаянным плоскостям.

Но в любом случае прочность пайки оловом не идет ни в какое сравнение с тем, что привыкли понимать под прочностью характерной для стали или «сварка металла».

Упрочить можно применив другой припой, — специальные прочные составы и более тугоплавкие с включением серебра, цинка, меди и др.

Другое направление увеличения прочности – покрытие припоем не только плоскости, но и боковин детали, — охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Особопрочная пайка, особые припои

Чтобы применить составы дающие прочное соединение со сталью, с собственной температурой плавления порядка 800 — 900 град, нужно использовать графитовый тигель.

Работу должны вести только специалисты по плавке металлов. Необходимо знать основы плавления металлов, порядок обращение с расплавами и технику безопасности. В общем, пайка стали сверхпрочными припоями выполняется на специализированных предприятиях.

Возможный состав припоя:

- 55% цинка, 45% меди, немного кремния для увеличения текучести.

Состав расплавляется под слоем угля в графитовом тигеле.

Стальные детали, подлежащие пайке, разогреваются газовой горелкой.

В качестве флюса используется ортофосфорная кислота.

Расплав подается на детали. Как правило, залуживание и пайка производятся за один разогрев и деталей и припоя.

Но подобная пайка стали по сложности превосходит простую сварку….

Но в быту, где нужно «залатать», «прикрепить», «состыковать» две стальные детали, нужно пользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

Технические характеристики | Дополнительно |

| Олово 01 ПЧ | исполнение – чушка, пруток |

| Баббит – Б-83, Б-16 | исполнение – чушка |

| ФЦ-16 А | Аналог флюса ФЦ-16 с более низким содержанием серы и фосфора во флюсе |

| ФЦ-11 | Механизированная дуговая сварка конструкций из углеродистых, легированных, теплоустойчивых сталей перлитного класса, работающих при низких температурах |

| ФЦ-17 | Механизированная дуговая сварка и наплавка конструкций из высоколегированных сталей |

| ФЦ-18 | Механизированная 2-х ленточная наплавка антикоррозийного покрытия на изделиях из перлитно-ферритных сталей сварочной лентой (проволокой) |

| ФЦ-19 | Механизированная дугов. |

| ФЦ-21 | Электрошлаковая сварка изделий из теплоустойчивых сталей перлитного класса сварочной проволокой марок св.- 10ГН2МФА, св. – 16Х2НМФТА |

| ФЦ-22 | Механизированная дуговая сварка конструкций из низко и среднелегированной сталей перлитного класса сварочной проволокой марок св.-08ГС, св.-10Г2 и др |

| ФВТ-1 | Механизированная дуговая сварка с повышенной скоростью (до 120 м/час) конструкций из углеродистых и легированных сталей сварочной проволокой марок св.-08Г2С. св.-08НМА, св.-09ХМФА |

| АН-348 А, АМ | (дуговая сварка и наплавка изделий из углеродистых сталей |

| АН-348В, ВМ | дуговая сварка и наплавка изделий из углеродистых сталей |

| АН-17 | дуговая сварка и наплавка изделий из углеродистых низколегированных сталей |

| ОСЦ-45 | дуговая сварка и наплавка изделий из углеродистых низколегированных сталей |

| АНЦ-1А,1Б | дуговая сварка и наплавка изделий из углеродистых сталей |

| АН-348 Ф | дуговая сварка и наплавка изделий из углеродистых сталей |

| АН-20 С | Механизированная дуговая сварка и наплавка конструкций из высоколегированных хромоникелевых сталей, дуговая сварка конструкций из легированных высоколегированных сталей, меди и ее сплавов |

| АН-26 С | Механизированная дуговая сварка коррозионных и жаропрочных хромоникелевых сталей |

| АН-26 П | аналог АН-26 С |

| АН-42 | Механизированная дуговая сварка конструкций из углеродистых, легированных, теплоустойчивых сталей перлитного класса |

| АН-43 | Механизированная дуговая сварка конструкций из углеродистых, низколегированных термоупрочняемых сталей сварочной проволокой |

| АН-8 | Электрошлаковая сварка изделий из углеродистых и низколегированных сталей |

| НФ-18 М | Механизированная дуговая сварка конструкций из углеродистых, легированных, теплоустойчивых сталей перлитного класса |

| КФ-30 | Механизированная дуговая сварка и наплавка изделий из легированных теплоустойчивых сталей перлитного класса |

| ФИМС-10П | Механизированная дуговая сварка конструкций из среднелегированных термоупрочняемых сталей специального назначения |

| 18 ОФ-6 | Механизировання дуговая сварка конструкций из стали аустенитного класса, а также электрошлаковая сварка сварочной проволокой с пластинчатыми электродами |

| 18 ОФ-10 | Механизированная наплавка высоколегированной сварочной лентой, а также высоколегированной сварочной проволокой аналогичных марок на стали перлитного класса |

| АН-47 | Дуговая сварка низколегированных

мелкозернистых сталей повышенной прочности. |

| ФК-250 | Для высокотемпературной пайки меди, никеля, серебра и их сплавов, жаропрочных и твердых сплавов, конструкционных и нержавеющих сталей |

| АН-60 | – |

| АНФ – 6-1 | – |

Как паять металл вместе | Припой Металл

Пайка — это процесс соединения двух независимых кусков металла в одно прочное, несущее нагрузку соединение.

- Пайка аналогична пайке, но при более высоких температурах.

- Используйте правильный материал припоя для металла, используемого в вашем проекте.

- Твердый припой должен плавиться за счет тепла соединяемых металлических деталей, а не при прямом контакте с пламенем горелки.

- Используйте горелку с сильным пламенем.

Рекомендуемые стержни по типу металла

Медь, латунь, бронза:

Медно-фосфорные прутки для пайки и сварки

Сталь, нержавеющая сталь, сплавы никеля, сплавы меди, чугун, карбид вольфрама:

Никель-серебряные прутки для пайки и сварки

Чугун, оцинкованный, никель, сталь, ковкий чугун:

Бронзовые прутки для пайки и сварки

Алюминий:

Bernzomatic AL3 Алюминиевые прутки для пайки и сварки

Указания

- Используйте проволочную щетку или наждачную шкурку, чтобы зачистить поверхность металла.

Затем очистите поверхности, используя мыльную воду или обезжириватель.

Затем очистите поверхности, используя мыльную воду или обезжириватель. - Расположите металл по желанию. В большинстве случаев соединение внахлест будет прочнее и легче спаивается, чем соединение с зазором. При необходимости используйте зажимы, чтобы зафиксировать детали на месте.

- Нагрейте место соединения двух металлических частей, пока соединение не засветится.

- Нанесите припой на соединение, продолжая нагревать металлические поверхности. Для больших площадей нагрейте части соединения до температуры, а затем перейдите к следующей соседней области.

- После пайки проволочной щеткой очистите припаянную поверхность, чтобы удалить окисление или остатки.

Советы

- Ознакомьтесь с нашими общими мерами предосторожности перед началом работы.

- Прочтите инструкции, прилагаемые к горелке и пайке, прежде чем приступать к работе.

- Всегда вынимайте горелку из топливного цилиндра и храните топливо в вертикальном положении после завершения работы.

Припайка стали к меди | Совместные компании по пайке металлов

Высокотемпературная пайка начали выпуск Факельная пайка Сборки латунных волноводов в 1974 году.Мы продолжаем предлагать нашим клиентам услуги пайки с помощью горелки , поскольку мы еще больше расширяем наши возможности для пайки погружением . Сама по себе пайка представляет собой процесс соединения металлов, при котором две или более плотно прилегающих детали нагреваются до температуры более 840°F и применяется присадочный металл, температура плавления которого ниже температуры плавления основного металла. Присадочный металл немного нагревается до температуры плавления и затекает в соединение за счет капиллярного притяжения. Поскольку пайка не расплавляет основной металл соединения, она позволяет гораздо более жестко контролировать допуски и обеспечивает чистое соединение без необходимости дополнительной отделки после завершения работы.Сложные и многокомпонентные сборки могут быть спаяны с минимальными затратами. Пайка также может быть покрыта в защитных целях.

Пайка также может быть покрыта в защитных целях.

Пайка горелкой является наиболее распространенным методом механизированной пайки. Лучше всего использовать в небольших объемах производства. Он соединяет относительно небольшие сборки из материалов, не окисляющихся при температуре пайки или защищаемых от окисления флюсом. Тепло подается с помощью газового пламени, помещенного на место пайки или рядом с ним.В факельной пайке наиболее часто используемые присадочные металлы включают алюминиево-кремниевые сплавы, сплавы на основе серебра и медно-цинковые сплавы. Существует три обычно используемых формы Torch Brazing ; ручные, машинные и автоматические. Ручная пайка горелкой — это процедура, при которой нагрев осуществляется с помощью ручной или фиксированной горелки. Пайка с помощью машинной горелки представляет собой сочетание как автоматизированного, так и ручного режима, при котором оператор размещает припой и отсаживает детали, в то время как машина выполняет фактический процесс пайки. Автоматическая пайка горелкой устраняет необходимость в операторе, за исключением загрузки и разгрузки машины.

Автоматическая пайка горелкой устраняет необходимость в операторе, за исключением загрузки и разгрузки машины.

Существует очень мало ведущих компаний , таких как Высокотемпературная пайка, предоставляющих Материал для пайки, Пайка металлов, Пайка стали и Услуги по пайке соединений без ущерба для качества. Пайка – это процесс соединения металлов, при котором припой нагревается до температуры выше 450°С и распределяется между двумя или более плотно прилегающими деталями.Это похоже на пайку, за исключением того, что температура, используемая для плавления присадочного металла, превышает 450 ° C (842 ° F). Наиболее часто используемые металлы могут быть спаяны в соответствии со спецификациями пайки. Примерами этого являются пайка стали, пайка стали с медью, пайка алюминия , пайка латуни и пайка серебром. Мы являемся одной из немногих компаний , которые могут припаивать сталь к меди по конкурентной рыночной цене без ущерба для качества .

Hi-Temp Brazing — семейный бизнес с почти сорокалетним профессиональным опытом в области пайки и производства.Наш большой объект на 19 200 мест оснащен всем современным оборудованием, и мы способны справиться с любым проектом. Будь то Металлическая пайка или Стальная пайка или Услуги по пайке соединений, Высокотемпературная пайка – это имя, которому вы можете доверять как с точки зрения качества, так и с точки зрения доступности .

Если у вас есть какие-либо вопросы относительно пайки и вы хотели бы узнать цену на будущий проект, пожалуйста, свяжитесь с нашим компетентным персоналом по электронной почте или по телефону [email protected] , [email protected] или [email protected] ; контактный телефон (631) 491-4917. Позвольте нам справиться с вашим следующим проектом по пайке.

Справочник по сварке пайкой

Справочник по сварке пайкой 2 Наполнитель Металл и флюс для сварки пайкой Присадочный металл, используемый в большинстве случаев сварки припоем, представляет собой медный сплав, содержащий примерно 60% меди, 40% цинка и небольшое количество олова, железа, марганца и кремния. ОКСВЕЛЬД Нет.Бронзовый сварочный пруток 25М

пример состава материала

специально для сварки пайкой. Легко лужится, свободно течет, образует наплавленный металл

с отличной прочностью и высокой

пластичность. Для наплавки под бронзу – процесс, используемый для наращивания износа.

поверхности, а не соединения –

присадочный металл немного другого состава, предназначенный для достижения большей

твердость в жертву пластичности,

часто указывается. Примером такого материала является стержень OXWELD № 31T.Кремний

бронза, содержащая только медь

а также кремний (без цинка) и фосфористая бронза (медно-оловянный сплав).

используется для пайки-сварки стали.

Всякий раз, когда медно-цинковый присадочный металл

используется для сварки пайкой, необходимо использовать флюс. Без флюса, правильное лужение

действие даже на самую чистую сталь

или чугунные поверхности, практически невозможно достичь. Флюс также служит

другие цели,

такие как уменьшение количества дыма, которое происходит из-за довольно низкой температуры кипения

точка цинка.

ОКСВЕЛЬД Нет.Бронзовый сварочный пруток 25М

пример состава материала

специально для сварки пайкой. Легко лужится, свободно течет, образует наплавленный металл

с отличной прочностью и высокой

пластичность. Для наплавки под бронзу – процесс, используемый для наращивания износа.

поверхности, а не соединения –

присадочный металл немного другого состава, предназначенный для достижения большей

твердость в жертву пластичности,

часто указывается. Примером такого материала является стержень OXWELD № 31T.Кремний

бронза, содержащая только медь

а также кремний (без цинка) и фосфористая бронза (медно-оловянный сплав).

используется для пайки-сварки стали.

Всякий раз, когда медно-цинковый присадочный металл

используется для сварки пайкой, необходимо использовать флюс. Без флюса, правильное лужение

действие даже на самую чистую сталь

или чугунные поверхности, практически невозможно достичь. Флюс также служит

другие цели,

такие как уменьшение количества дыма, которое происходит из-за довольно низкой температуры кипения

точка цинка. поток

может быть предварительно нанесен на сварочный стержень или перенесен на стержень путем погружения

нагретый конец стержня в банке с порошком

поток. Поток паров, который подхватывается ацетиленом на пути к факелу,

иногда используется в производстве

приложения для сварки пайкой. Стержень с предварительно нанесенным покрытием (например, OXWELD Flux-Coated 25M)

выбор многих сварщиков,

поскольку это устраняет необходимость прерывать фактическую операцию сварки, чтобы

подобрать флюс на стержень.Сварка

Цветной

Металлы

лечение

Сварка

Чугун

Сварка

Железный

Металлы

поток

может быть предварительно нанесен на сварочный стержень или перенесен на стержень путем погружения

нагретый конец стержня в банке с порошком

поток. Поток паров, который подхватывается ацетиленом на пути к факелу,

иногда используется в производстве

приложения для сварки пайкой. Стержень с предварительно нанесенным покрытием (например, OXWELD Flux-Coated 25M)

выбор многих сварщиков,

поскольку это устраняет необходимость прерывать фактическую операцию сварки, чтобы

подобрать флюс на стержень.Сварка

Цветной

Металлы

лечение

Сварка

Чугун

Сварка

Железный

МеталлыГорелка для пайки меди со сталью с помощью Handy One®

Традиционный припой и флюсовая паста в сравнении сПродукты для пайки с флюсовой сердцевиной

Менее чем за пять минут этот технический видеоклип от Lucas-Milhaupt покажет вам, как Handy® усовершенствовать процесс пайки меди со сталью.

Изделия Handy One® с порошковой проволокой обладают следующими преимуществами:

- Не требуется отдельного этапа нанесения флюса, что экономит время.

- Устранены несоответствия в применении флюса оператором.

- Улучшается качество соединений, упрощается процесс и лучше контролируются производственные затраты.

Видео по пайке

Существует три продукта Lucas-Milhaupt с флюсовой проволокой, которые обычно используются для пайки меди со сталью:

- Припой 560 – низкотемпературный, безкадмиевый серебряный припой

- Припой 505 – промежуточная температура плавления, универсальный серебряный припой

- Припой 380 – промежуточная температура плавления, сплав с низким содержанием серебра

В этом видеоролике демонстрируется использование Braze 560 для соединения меди и стали. Мы покажем вам правильный зазор в стыке (0,002–0,005 дюйма или 0,05–0,13 мм). Затем мы продемонстрируем следующие важные этапы:

Мы покажем вам правильный зазор в стыке (0,002–0,005 дюйма или 0,05–0,13 мм). Затем мы продемонстрируем следующие важные этапы:

1. Подготовка материалов для пайки

2. Нагрев области соединения (совет: следите за изменением цвета)

3. Применение Handy One (совет: используйте сплав для проверки температуры)

4. Втягивание припоя в соединение для соединения металлов

5. Закалка сборки и проверка соединения

Заключение

Lucas-Milhaupt рада поделиться своим опытом в области пайки, и вы можете поделиться этой видеоссылкой со своими коллегами.

Вы новичок в пайке или некоторых ее применениях? Вам может быть полезна наша веб-страница «Основы пайки».

Знаете ли вы, что Lucas-Milhaupt предлагает полные курсы обучения на вашем или нашем предприятии, чтобы помочь вам добиться более качественной пайки? Свяжитесь с нами, если мы можем оказать дополнительную помощь, или если вам нужна помощь в выборе продуктов для пайки или сопутствующих услуг.

(PDF) Пайка меди с нержавеющей сталью с припоем с низким содержанием серебра

Рис. 1.Ag–Cu phase diagram.

Brazing of copper to stainless steel with a low-silver-content

brazing filler metal

Tatsuya Fukikoshi*, Ynjki Watanabe*, Yasuyuki Miyazawa*,

and Fumio Kanasaki**

* Metallurgical Engineering (Materials Science), Tokai University,

4-1-1, Kitakaname, Hiratsuka-shi, Kanagawa-ken, 259-1292, Japan

** K. K. Saginomiya Mfg. 535, Sasai, Sayama-city, Saitama-ken, Japan

E-mail: [email protected]

Аннотация. Пайка меди с нержавеющей сталью (SUS304 JIS) выполнялась с использованием припоя Ag-50Cu с низким содержанием серебра

в газовой атмосфере аргона в обычной печи

из-за потенциальной экономической выгоды от использования присадочные металлы с низким содержанием серебра. Была исследована способность твердого припоя с низким содержанием серебра к

пайке с медью и SUS304. Было получено хорошее соединение, и на медной стороне

Было получено хорошее соединение, и на медной стороне

произошла резкая реакция растворения.Расплавленный BAg8 проникал вдоль границы кристаллического зерна основного металла меди

, когда BAg8 использовался в качестве присадочного металла. Это было вызвано растворением никеля из нержавеющей стали

в расплавленном присадочном металле. Ag-50Cu, который исследовался в данной работе, может быть использован вместо припоя BAg8

.

1. Введение

Соединения Cu/SUS304 (JIS) широко используются в холодильниках

[1, 2]. Пайка медной трубы с трубой из нержавеющей стали

традиционно выполнялась с использованием припоя на основе серебра

.Эвтектический присадочный металл на основе Ag JIS BAg8

обладает хорошей способностью к пайке; однако он дорогой

из-за высокого содержания Ag. Припой с низким содержанием серебра

дешевле; однако он имеет более высокую температуру ликвидуса

по сравнению с эвтектическими припоями на основе серебра

, как показано на рисунке 1. Высокие температуры пайки

Высокие температуры пайки

препятствуют соединению с основным металлом, а текучесть припоев

снижается. с увеличением содержания Cu.

Поэтому в данном исследовании пайка меди с нержавеющей сталью

выполнялась с использованием припоя с низким содержанием серебра

. Исследована и обсуждена способность к пайке припоя с низким содержанием серебра

.

Международный симпозиум по межфазному соединению и технологии обработки поверхностей (IJST2013) IOP Publishing

IOP Conf. Series: Materials Science and Engineering 61 (2014) 012016 doi:10.1088/1757-899X/61/1/012016

Содержание этой работы может быть использовано в соответствии с условиями Creative Commons Attribution 3.0 лицензия. Любое дальнейшее распространение

этой работы должно содержать указание автора(ов) и название работы, цитирование в журнале и DOI.

Опубликовано по лицензии IOP Publishing Ltd 1

Металлический припой — полный обзор

В этой статье внимание сосредоточено на материалах, которые мы способны обрабатывать, сравнении с методами соединения плавлением, такими как сварка, основных преимуществах, и все это со ссылкой на металл или сплав, а не на процесс. Здесь, в Altair Technologies, мы фокусируемся на технологиях точной пайки в печах, способных соединять практически любой металл, используемый в условиях высокого вакуума.

Здесь, в Altair Technologies, мы фокусируемся на технологиях точной пайки в печах, способных соединять практически любой металл, используемый в условиях высокого вакуума.

Типы металлов, с которыми мы работаем

Мы работаем с металлами с низким давлением паров, такими как медь, нержавеющая сталь, ковар, молибден, железо, монель, мельхиор, никель, вольфрам, платина, рений, титан, алюминий, тантал, различные сплавы и многие другие типы металлов, включая бериллий.

Мы не паиваем, не подвергаем механической обработке и не обрабатываем металлы с высоким давлением паров, которые могут рассматриваться нашими клиентами как загрязняющие вещества.К ним относятся, помимо прочего, такие металлы, как цинк, бронза и латунь. Кроме того, мы не используем процессы пайки горелкой, погружением или пайкой.

Краткий обзор и преимущества пайки в печи

Как работает пайка? Пайка – это процесс соединения, при котором расплавленный металлический наполнитель затекает в соединение между двумя или более плотно прилегающими металлическими деталями за счет капиллярного действия, вызванного теплом. Припой (сплав) должен иметь температуру плавления ниже температуры плавления соединяемых материалов.Свойства каждого материала уникальны, и, следовательно, профили окружающей среды, нагрева и охлаждения различаются при создании металлургической связи. Поскольку температура пайки ниже температуры плавления основного материала, вредное тепловое воздействие на сборку значительно снижается, а механические свойства основных материалов остаются в отожженном состоянии. Часто материалы должны пройти процесс термообработки, чтобы вернуть материалу состояние по выбору клиента.

Припой (сплав) должен иметь температуру плавления ниже температуры плавления соединяемых материалов.Свойства каждого материала уникальны, и, следовательно, профили окружающей среды, нагрева и охлаждения различаются при создании металлургической связи. Поскольку температура пайки ниже температуры плавления основного материала, вредное тепловое воздействие на сборку значительно снижается, а механические свойства основных материалов остаются в отожженном состоянии. Часто материалы должны пройти процесс термообработки, чтобы вернуть материалу состояние по выбору клиента.

Пайка в печи обеспечивает соединение высочайшего качества и является единственным методом, который хорошо подходит для сложных сборок, соединения керамики с металлом, больших/массивных деталей или материалов с высокой реакционной способностью, поскольку сборки нагреваются равномерно, а несколько соединений припаиваются одновременно.В первую очередь мы поставляем услуги и продукты для высоковакуумных или «чистых» приложений и НЕ используем никаких флюсов в наших передовых процессах соединения материалов.

Пайка и сварка

Отличительным преимуществом является то, что можно соединять разнородные металлы и неметаллические материалы, тогда как сварку можно использовать только для соединения металлов одинакового типа. В этом смысле они часто конкурируют друг с другом, когда материалы соединения не различаются. Для точечной сварки, сварки MIG и TIG требуется очень стратегический подход, заключающийся в прихватке сборки с опорными точками, расположенными напротив друг друга, при укладке сварных швов таким образом, чтобы максимально минимизировать деформацию.Сварные соединения часто должны быть отшлифованы по эстетическим и функциональным причинам, тогда как пайка в печи не требует этого дополнительного процесса отделки, что обеспечивает значительную экономию времени и средств.

Пайка против электронно-лучевой сварки (EBW)

Орбитальная ЭЛС часто используется для соединения двух полушарий вместе для создания полости; однако из-за ограничений на глубину проникновения, возможного с помощью EBW, существуют ограничения на возможную толщину стенок полости (обычно 2 дюйма в машинах с мягким вакуумом и 6 дюймов в машинах с жестким вакуумом). Практически нет ограничений по толщине стенки при пайке сложных геометрических форм или сборок.

Практически нет ограничений по толщине стенки при пайке сложных геометрических форм или сборок.

— это захватывающий и эффективный метод соединения материалов, который устраняет негативные недостатки точечной сварки, сварки MIG и TIG, обеспечивая гораздо более глубокое проплавление, чем традиционная лазерная сварка. Это процесс сварки плавлением с малой деформацией, применяемый в вакууме, который может проникать на глубину до 12 дюймов за один проход. Детали соединения сплавляются вместе без использования наполнителя или сплава за счет проникновения в соединение высокоскоростных электронов, так что обе части соединения плавятся и текут вместе; аналогична сварке TIG без сварочного электрода.

Соединение меди и меди с нержавеющей сталью

Использование газообразного водорода в печи — лучший способ соединения меди с медью или меди с другими металлами, такими как нержавеющая сталь, для обеспечения точности, прочности соединения и применения в условиях высокого вакуума. Газообразный водород (H 2 ) действует как флюс, восстанавливая природные оксиды и удаляя углеводородные загрязнения, обеспечивая сверхчистую поверхность необработанного металла. Влажный водород обычно используется для меди, поскольку он более эффективен для удаления остаточных углеводородов, однако там, где большое значение имеет удаление оксидов (например, в случае соединения меди с нержавеющей сталью), можно использовать сухой водород.

Газообразный водород (H 2 ) действует как флюс, восстанавливая природные оксиды и удаляя углеводородные загрязнения, обеспечивая сверхчистую поверхность необработанного металла. Влажный водород обычно используется для меди, поскольку он более эффективен для удаления остаточных углеводородов, однако там, где большое значение имеет удаление оксидов (например, в случае соединения меди с нержавеющей сталью), можно использовать сухой водород.

Бериллий Медь, титан и кремний

Бериллий, титан и кремний не будут должным образом восстанавливаться или спаиваться во влажной или сухой водородной атмосфере и поэтому паяются в других инертных газах (азот, аргон, гелий) в печных атмосферах, в химически активных атмосферах (таких как формовочный газ) или в высоковакуумной печи (вакуумная пайка).

Одним из материалов, в которых мы преуспеваем, является бериллий. Этот процесс выполняется в высоком вакууме, поскольку бериллий сильно реагирует с углеродом, кислородом и азотом при обычных температурах пайки. Он использовался для окон в рентгеновских головках и других рентгеновских устройствах из-за того, что он имеет относительно высокую прозрачность для рентгеновских лучей и других типов ионизирующего излучения. Он также широко используется для ядерных приложений. Altair ежедневно паяет бериллий с практически идеальной производительностью при первом проходе.

Он использовался для окон в рентгеновских головках и других рентгеновских устройствах из-за того, что он имеет относительно высокую прозрачность для рентгеновских лучей и других типов ионизирующего излучения. Он также широко используется для ядерных приложений. Altair ежедневно паяет бериллий с практически идеальной производительностью при первом проходе.

Нержавеющая сталь, молибден, вольфрам, железо, никель и кобальт

Эти материалы обрабатываются (пайка в печи) в атмосфере сухого водорода из-за образования оксидов при относительно низких точках росы.Многие другие оксиды, например оксиды, образующиеся при пайке железа, никеля и кобальта, легко восстанавливаются водородом, поскольку атмосфера водорода действует как флюс для удаления углеводородов, восстановления оксидов и улучшения текучести припоя.

Алюминий, алюминий, нержавеющая сталь, медь и тугоплавкие металлы

Основная часть наших операций пайки посвящена вакуумной пайке реактивных металлов с низким давлением паров, таких как алюминий. Мы в Altair Technologies постоянно разрабатываем инновационные методы и процедуры для удовлетворения растущих потребностей полупроводниковой, аэрокосмической, медицинской и оборонной промышленности.Из-за склонности алюминия к окислению (при комнатной температуре) все компоненты сборки травятся, очищаются, герметизируются и быстро собираются перед помещением в печь. Как только начинается термический цикл, часто вводят парциальное давление газообразного Mg, чтобы дополнительно гарантировать удаление остаточных оксидов, обеспечивая хорошее смачивание и сцепление основных материалов.

Мы в Altair Technologies постоянно разрабатываем инновационные методы и процедуры для удовлетворения растущих потребностей полупроводниковой, аэрокосмической, медицинской и оборонной промышленности.Из-за склонности алюминия к окислению (при комнатной температуре) все компоненты сборки травятся, очищаются, герметизируются и быстро собираются перед помещением в печь. Как только начинается термический цикл, часто вводят парциальное давление газообразного Mg, чтобы дополнительно гарантировать удаление остаточных оксидов, обеспечивая хорошее смачивание и сцепление основных материалов.

Алюминий припаивают к алюминию, меди, нержавеющей стали и другим тугоплавким металлам в высоковакуумных многозонных контролируемых печах, создавая прочную герметичную связь, избегая при этом хрупких интерметаллических фаз, часто наблюдаемых при пайке алюминия; ознакомьтесь с нашим сообщением о технических и проектных рекомендациях по вакуумной пайке алюминия.

Пайка керамики с металлами

Наилучший метод соединения металлизированной керамики с металлами — использование водородной среды в печи. Мы обычно обрабатываем керамику, особенно глинозем, но мы также можем паять диоксид циркония, кварц, плавленый кварц и другие керамические или композитные материалы. Применение для пайки керамики с металлом включает в себя микроволновые трубки, полупроводниковые проходные термопары и лазерные устройства, где требуется герметичность в высоком вакууме и диэлектрические свойства.Более поздние применения, выросшие из медицинской и военной промышленности, создали спрос на керамические уплотнения с металлом, которые требуют высокой прочности соединения и биосовместимости.

Мы обычно обрабатываем керамику, особенно глинозем, но мы также можем паять диоксид циркония, кварц, плавленый кварц и другие керамические или композитные материалы. Применение для пайки керамики с металлом включает в себя микроволновые трубки, полупроводниковые проходные термопары и лазерные устройства, где требуется герметичность в высоком вакууме и диэлектрические свойства.Более поздние применения, выросшие из медицинской и военной промышленности, создали спрос на керамические уплотнения с металлом, которые требуют высокой прочности соединения и биосовместимости.

Сложность соединения керамики с металлами в первую очередь связана с неспособностью большинства припоев непосредственно смачивать керамические материалы и, во-вторых, накоплением остаточного напряжения после смачивания материалов. Чтобы произвести смачивание керамики, мы в Altair Technologies либо металлизируем керамику, как правило, молибден-марганцевым сплавом, либо используем активный металлический сплав для индукции смачивания (так называемая активная металлическая пайка). Оба метода позволяют производить сварку в сверхвысоком вакууме и паяные соединения.

Оба метода позволяют производить сварку в сверхвысоком вакууме и паяные соединения.

Свяжитесь с одним из наших специалистов сегодня для быстрого технико-экономического обоснования вашего проекта.

медно-цинковый припой проволока hs221 сварочный присадочный металлический стержень

медно-цинковый припой проволока hs221 сварочный присадочный металлический стерженьмедно-цинковый припой

Медно-цинковый припойявляется одним из основных продуктов Qixing Welding Manterial Company.медно-цинковый припой – популярный и эффективный метод размещения присадочного металла. . Подходит для различных типов твердых сплавов и сварки других металлов.

ВВЕДЕНИЕ

Медно-цинковый сплав состоит из латунного сварочного стержня. Он подходит для различных видов скобяных изделий, освещения, фитингов, молний, пластин, заклепок, пружин, фильтров осаждения и т. д. Он обладает хорошей прочностью, высокой термостойкостью и коррозионной стойкостью. , и т.д.

, и т.д.ОПИСАНИЕ

Медно-цинковый сплав состоит из латунного сварочного стержня. Медно-цинковая проволока hs221 подходит для различных скобяных изделий, освещения, фитингов, молний, пластин, заклепок, пружин, фильтров осаждения, штифтов, гаек, шайб, волноводных трубок и радиаторов, сахара промышленность, судостроение, части бумажной промышленности и так далее. Он обладает хорошей ударной вязкостью, высокой термостойкостью и коррозионной стойкостью и т. Д. Медно-цинковый присадочный металл подходит для пайки меди, мягкой стали, чугуна, никелевого сплава, твердого сплава и других материалов.ДЕТАЛЬ

1. упаковка: 1,5 кг/мешок, и по индивидуальному заказу в соответствии с вашими потребностями2. МОК: 50 кг

3. Рынок поставок и клиенты: мы экспортируем на Ближний Восток, Юго-Восточную Азию, Европу, Америку и по всему миру. Нашими основными клиентами являются Midea Group и Gree Electric Appliances, Danfoss, Panasonic, LG, Samsung и так далее.

КОД | Родственный стандарт | Химический состав | Количество примесей | Температура плавления | Рекомендуемый диапазон температур пайки ℃ | Типичное применение | |||

Cu% | Zn% | Прочее | Солидус℃ | Ликвидус℃ | |||||

BCu60ZnSn(Si) | Китай 8221 | 59-61 | РЭМ | Си: 0. Sn:0,8-1,2 | ≤0,15 | 890 | 900 | 910-954 | Подходит для пайки меди, низкоуглеродистой стали, чугуна, никелевых сплавов, твердых сплавов и других материалов |

BCu58ZnFeSn(Si)(Mn) | 57-59 | РЭМ | серийный номер: 0.7-1.0 Si: 0,05-0,15 Мн: 0,03-0,09 Fe: 0,35-1,2 | ≤0,15 | 865 | 890 | 900-930

| ||

УСЛУГА

1. настройка размера обычный размер: 2,0/2,5/5,0 мм * 500 мм

настройка размера обычный размер: 2,0/2,5/5,0 мм * 500 мм2. Заказ образца поставки

3.Скидка 2% на первый заказ свыше 500кг

4. Предоставить сертификаты ROHS и SGS

изо-сертификат ОТЧЕТ ROHS МЕДНАЯ ПАЯЯРеальные продукты

Медно-фосфорный припой

Фосфорно-медный припой (без серебряного припоя) основан на сырье с бинарным сплавом медь-фосфор.Обладает хорошей текучестью, хорошей прочностью, низкой стоимостью, отличной обрабатываемостью. Нет необходимости добавлять флюс при пайке меди и серебра.

БОЛЕЕЛатунный припой

Латунный припойсостоит из медно-цинкового сплава. Он обладает хорошей ударной вязкостью, высокой термостойкостью и коррозионной стойкостью и т. д. Он подходит для пайки меди, низкоуглеродистой стали, чугуна, никелевого сплава, твердого сплава и других материалов.

БОЛЕЕФосфорно-медно-серебряный припой

ПрипойPhos-Copper-Silver (припой с низким содержанием серебра) может снизить температуру плавления, улучшить пластичность припоя и смачиваемость меди, а также прочность и ударную вязкость припоя.

С.

С. сварка

и наплавка конструкций высокохромистых сталей св.проволокой

сварка

и наплавка конструкций высокохромистых сталей св.проволокой

Затем очистите поверхности, используя мыльную воду или обезжириватель.

Затем очистите поверхности, используя мыльную воду или обезжириватель.

25

25