Можно ли кислородный редуктор использовать для аргона: Распространенные заблуждения при выборе редуктора для сварочных работ (аргон, углекислота)

Распространенные заблуждения при выборе редуктора для сварочных работ (аргон, углекислота)

Генри Форд в свое время говорил: «Нет плохих автомобилей, есть люди, которые неправильно сделали свой выбор». Поговорим сегодня о том, как выбрать редуктор для полуавтоматической или автоматической сварки в среде защитных газов и сделать этот выбор правильно.

Заблуждение №1

Состоит в том, что многие сварщики выбирают редуктор УР-6-6. Чем он плох? Изначально он разрабатывался для пищевой промышленности еще в советское время, т.е. он использовался для газирования воды, всевозможных напитков, при консервации колбас, мяса, креветок и других продуктов. Сегодня же существует целая линейка редукторов, которые предназначены непосредственно для сварки в среде защитных газов, например:

- Универсальный АР-40/У-30

- На аргон АР-40-2

- На углекислоту У-30

Или их аналоги.

Основной особенностью этих редукторов, в отличие от УР-6-6, является наличие на манометре низкого давления градуировки в л/мин для каждого рода газа.

Заблуждение №2

Когда выбирают для регулярного использования при сварке в среде защитных газов малогабаритный редуктор, который не предназначен для ежедневного использования и стопроцентной загрузки. «Малогабаритки», если их использовать в промышленности, будут недолговечны. При постоянной работе используйте редукторы большого габарита с более качественным редуцирующим узлом, который способен выдержать длительные механические и температурные нагрузки, более точно поддерживать заданное давление и расход, соответственно, потери газа в таком редукторе будут меньшими.

Заблуждение №3

Многие сварщики думают, что редукторы с ротаметром являются более экономичными, чем с манометрическим указанием расхода. На самом деле это не так. Расход одинаковый. Отличие состоит только в том, что расход ротаметром измеряется и показывается в реальном времени, а редуктор с манометром показывает расход косвенно, т.![]()

Заблуждение №4

Некоторые сварщики думают, что редукторы с двумя ротаметрами предназначены для подключения двух сварочных постов. На самом деле они используются для сварки химически активных материалов, таких как титан, ведь при сварке титана защиту сварного шва нужно обеспечить с двух сторон. Пригодится такая защита и при сварке ответственных узлов из нержавейки. К первому ротаметру подключается горелка, через которую подается газ для защиты сварочной ванны, ко второму – рукав по которому газ поступает к обратной стороне шва.

Заблуждение №5

Применение (с целью экономия средств) вместо специализированного редуктора, допустим, редуктора кислородного или пищевого назначения. Этого делать нельзя, так как последние устройства не предназначены для сварки в среде защитных газов. Особенно при работе в среде углекислого газа они будут постоянно замерзать и выходить из строя, что грозит потерей углекислоты или аргона, которые достаточно дорогостоящие. Поэтому вместо экономии вы потеряете.

Поэтому вместо экономии вы потеряете.

Заблуждение №6

Не использовать подогреватели при работе с углекислотой. Диоксид углерода имеет высокий коэффициент расширения, поэтому в процессе его испарения из баллона и редуцирования температура на редуцирующем клапане может понижаться до – 60 градусов. Влага, которой достаточно много в этом газе, кристаллизуется, что может привести к выходу из строя редуктора, что в свою очередь повлечет или прекращение подачи газа, или его самотек. Все это отразится на качестве сварных швов.

Применяйте при работе с углекислотой подогреватели. Они бывают:

- Проточного типа

- Встроенные на входной штуцер

- Встроенные (этот тип мы не рекомендуем покупать)

Заблуждение №7

Купив редуктор с ротаметром, некоторые сварщики пытаются снять корпус и регулировать задающий винт или клапан. Этого делать не нужно. Все уже настроено производителем. Ваша задача установить регулирующее устройство на баллон и подключить к сварочному аппарату.

Выбор редуктора для сварки полуавтоматом в защитной среде газов

В процессе выполнения сварки или газопламенной резки давление подаваемого в зону сварки или резки газа должно быть меньше того, что имеется в газовом баллоне. Чтобы уменьшить давление, используется устройство, называемое газовым редуктором. Принцип его работы достаточно простой. При открытии вентиля газового баллона, газ начинает поступать в камеру высокого давления, находящуюся внутри редуктора. Рабочее давление газа зависит от натяжения пружины, воздействующей на редуцирующий клапан. Виды газовых редукторов различают по принципу работы:

-

Прямого действия. Поступающий в устройство газ стремится открыть клапан.

-

Обратного действия. Поступающий в редуктор газ стремится закрыть клапан и прижать его к седлу.

1 / 1

Маркировка устройств по цвету

Выбор редуктора для сварки или резки следует делать в соответствии с используемым типом газа. Существует система цветовой маркировки. Согласно ей, корпус редуктора окрашивается в цвет, который присваивается определенному газу. Перечислим наиболее распространенные редукторы и специальные требования к ним:

Существует система цветовой маркировки. Согласно ей, корпус редуктора окрашивается в цвет, который присваивается определенному газу. Перечислим наиболее распространенные редукторы и специальные требования к ним:

-

Кислородный (голубой). Используется при газовой резке и сварке металлов. Все детали, которые соприкасаются с кислородом, обязательно обезжириваются. Пружины и прочие движущиеся части, которые находятся в контакте с кислородом, выполняются из материалов, стойких к окислению. На пружины допустимо наносить защитное покрытие, стойкое по отношению к кислородной среде.

-

Ацетиленовый (белый). Применяется при газовой сварке и резке изделий из металла. Для изготовления деталей, которые контактируют с ацетиленом, не допускается использование меди и её сплавов (с содержанием меди свыше 65%), цинка (исключением являются антикоррозийные покрытия), ртути, магния, серебра (кроме твердых припоев) и его сплавов.

-

Пропановый (красный). Широко применяются на разного рода предприятиях – особенно в металлургии и машиностроении. Неметаллические детали (к примеру, смазки и уплотнители), которые контактируют с пропаном, должны отличаться стойкостью к n-пентану.

-

Углекислотный (черный с жёлтой надписью). Такой тип редуктора в отличие от кислородного имеет иной диаметр форсунки клапана и размер накопительной камеры. Чтобы повысить чистоту поступающего в редуктор газа, впускающий клапан зачастую оснащается очистными фильтрами.

-

Аргоновый (черный с белой или синей надписью). Фиксируется на баллоне при помощи присоединения штуцера и его фиксации гайкой. Особенность аргоновых редукторов – большая площадь мембраны. Причиной этому является необходимость тщательного контроля расхода аргона в процессе сварки. Большая мембрана позволяет экономичнее расходовать газ и не давать ему замерзать при низких температурах.

Возможна ли взаимозаменяемость

Обычно рекомендуется использовать конкретный вид редуктора с учётом используемого гащитного или горючего газа. Но некоторые устройства взаимозаменяемы. К примеру, вместо углекислотного редуктора допустимо применение кислородного, но обратную замену производить нельзя. Это связано с тем, что кислород представляет собой сильнейший окислитель, для работы с которым применяются специальные металлы и сплавы. Кроме того, этот вид газа закачивается в баллон под давлением, которое превышает аналогичный параметр для CO

Что касается кислородного редуктора, устанавливаемого на углекислотный баллон, то он подвержен другой проблеме. Углекислота способна вызывать промерзание деталей, контактирующих с ней, до -60°C. Так как устройство для регулирования давления кислорода не предназначено для работы в таком режиме, оно постепенно начнет разрушаться. Кроме того, в случае обмерзания редуктора, возможно полное прекращение прохождения газа через каналы редуктора и, как следствие, нарушение газовой защиты в зоне сварки.

Так как устройство для регулирования давления кислорода не предназначено для работы в таком режиме, оно постепенно начнет разрушаться. Кроме того, в случае обмерзания редуктора, возможно полное прекращение прохождения газа через каналы редуктора и, как следствие, нарушение газовой защиты в зоне сварки.

Чтобы сварщик не допустил ошибочных действий, на моделях редукторов для горючих и негорючих веществ выполняется разная резьба. Для горючих газов используется левая резьба, для негорючих – правая.

На что обратить внимание при выборе редуктора для сварки или газопламенной резки

Чтобы не ошибиться с покупкой, обратите внимание на следующие характеристики:

-

тип сварочного оборудования;

-

требуемый расход газа;

-

значение входного и выходного давления;

-

точность регулирования;

-

пропускная способность.

При установке газового редуктора следует убедиться в полной герметичности и надежности резьбовых соединений, а также обязательно закрывать вентиль газового баллона после завершения работ. При большом объёме сварочных работ и отсутствии ограничений по финансам можно купить модель не с дополнительным манометром, а ротаметром. Он позволяет более точно контролировать расход газа, т.к. дает визуальный контроль и позволяет выявить даже малейшую утечку газа.

Редукторы производства ГК «КЕДР»

Группа компаний «КЕДР» специализируется на производстве надёжного и долговечного оборудования для сварки, в т.ч. и газовых редукторов. Среди предлагаемой продукции есть следующие модели:

-

УР-6 (углекислотный). Максимальная пропускная способность составляет 6 м3/ч, рабочее давление газа – 0,6 МПа.

-

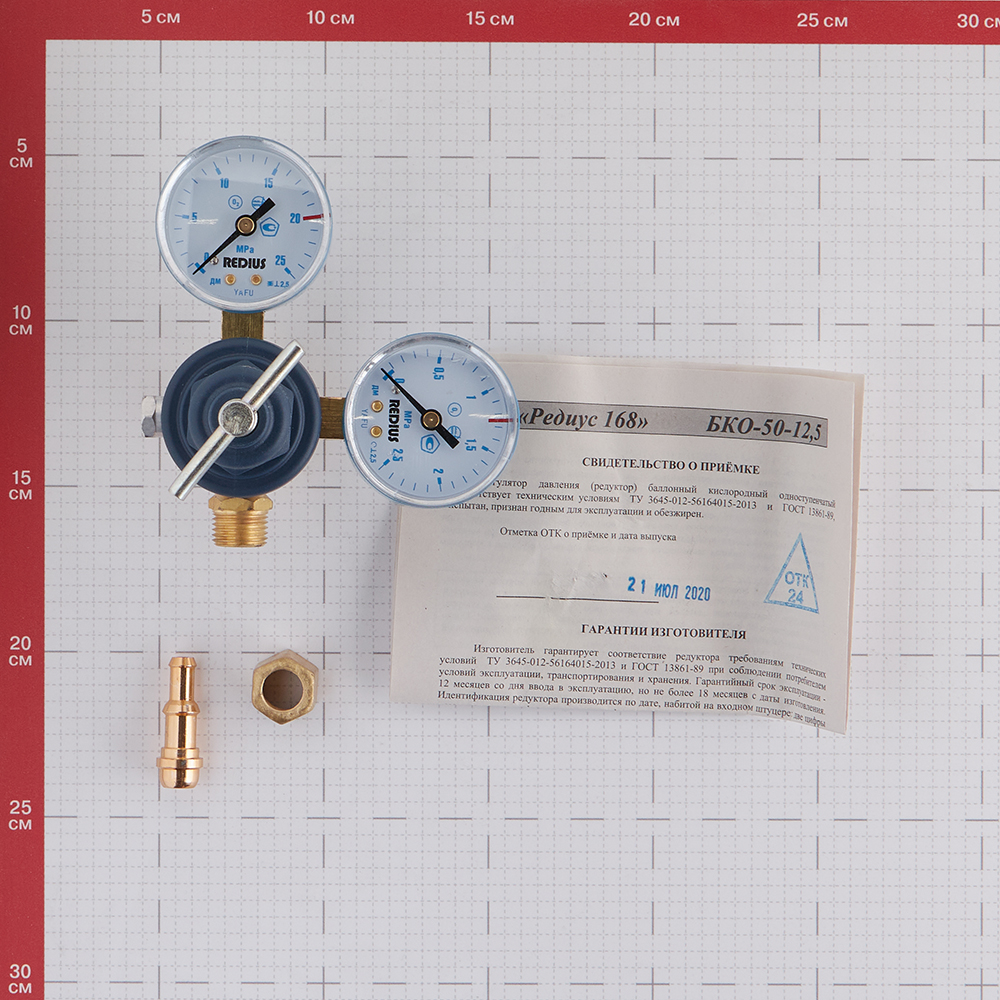

БКО-50 (кислородный). Имеет климатическое исполнение УХЛ-2.

Рабочий интервал температуры составляет от -15С до +15С. Максимальная пропускная способность составляет 50 м3/ч, рабочее давление газа – 1,25 МПа.

Рабочий интервал температуры составляет от -15С до +15С. Максимальная пропускная способность составляет 50 м3/ч, рабочее давление газа – 1,25 МПа.

-

БПО-5 (пропановый). Подходит для типа атмосферы II и группы условий эксплуатации – 3 по ГОСТ 15150. Рабочий интервал температуры: от -15С до +15С. Максимальная пропускная способность составляет 5 м3/ч, рабочее давление газа – 0,3 МПа.

При выборе оптимального решения Вы можете воспользоваться помощью нашего специалиста. Также у него Вы можете узнать о действующих акциях и сроках доставки заказа.

Что нужно для сварки аргоном

Для того чтобы начать варить аргонно дуговой сваркой нужно приготовить все необходимое оборудование, а так же средства защиты. В каждом даже не сложном деле стоит соблюдать технику безопасности. Варим мы дуговой сваркой, а аргон у нас служит защитным газом. В данной статье я постараюсь рассказать о том что нам потребуется для сварки аргонно-дуговой сваркой.

И так я решил составить список оборудования который необходим для аргоновой сварки.

После составления списка разберем каждый пункт поподробней. Как ранее было уже рассказано на странице “Аргонная сварка” существует несколько видов данной сварки. Здесь мы рассмотрим наиболее популярную и доступную “Ручную аргонно-дуговую сварку с неплавящимся электродом”

Вот краткий список того что нам потребуется для сварки.

- Баллон

- Редуктор

- Шланг высокого давления

- Аппарат для сварки неплавящимся электродом

- Электроды вольфрамовые

- Присадочная проволока

- Инструменты для подготовки металла к сварке

- Спецодежда и средства защиты

Баллон

Баллон нужен для того чтобы хранить газ в сжатом виде, в данном случае аргон. Для того чтобы не перепутать баллон кислородный с аргоновым их раскрашивают в разные цвета надписи и полоски.

А теперь давайте рассмотрим как эти баллоны маркируются.

И так же нужно знать какие данные наносят на баллоны и что там набито.

Данные на каждом баллоне могут отличатся.

Редуктор

Для каждого газа как правило предусмотрен свой редуктор. Как правило цвет редуктора совпадает с цветом баллона для того чтобы было понятно что он именно для этого газа.

Сейчас большой выбор различных редукторов. Для аргона можно использовать редуктор с черной окраской который предназначен для углекислоты дешевый вариант. Или взять дороже редуктор с ротаметром

его чаще используют под аргон, но и под углекислоту он тоже предназначен. Теперь мы знаем какой редуктор использовать.

Шланг высокого давления

Все обычно используют шланги одного типа предназначены для кислородных баллонов так как они более надежны. Так как мы рассматриваем аргоновую сварку то и шланги будем брать кислородные. Внутренний диаметр кислородного шланга может быть 9, 12, 16, или 18 миллиметров, но чаще всего используют либо девять либо двенадцать. Если внутренний диаметр 9 то наружный будет 20 миллиметров.

Так как мы рассматриваем аргоновую сварку то и шланги будем брать кислородные. Внутренний диаметр кислородного шланга может быть 9, 12, 16, или 18 миллиметров, но чаще всего используют либо девять либо двенадцать. Если внутренний диаметр 9 то наружный будет 20 миллиметров.

Аппарат для сварки неплавящимся электродом

Сейчас большой выбор аппаратом для сварки вольфрамовыми электродами. Например аппарат может выглядеть вот так.

Огромный выбор сварочного оборудование сейчас предлагается на нашем рынке, по этой причине я не буду описывать конкретный сварочный аппарат. Для правильного выбора сварочного аппарата рекомендую почитать отзывы людей которых можно найти на сварочных форумах.

Электроды вольфрамовые

Вольфрамовые электроды маркируются вот так ЭВЧ, ЭВЛ,ЭВИ, ЭВТ-15 и имеют гост ГОСТ 23949-80. Вбив гост в поиск вы сможете найти подробную информацию о этих электродах.

Так же электроды бывают с примесями для того что бы приобрести особые свойства. Вот какие бывают примеcи в вольфрамовых электродах которые предназначены для аргонной сварки.

Присадочная проволока.

Присадочная проволока это материал который нужен будет в процессе сварки. Материал присадочный называют по разному. В данном случае это пруток присадочный или присадочная проволока.

Инструменты для подготовки металла.

Сюда можно включить такие инструменты как болгарка и щетка по металлу. Сейчас большой выбор всяческих зачистных инструментов и приспособлений так что выбор за вами.

Спецодежда для сварки.

Здесь все зависит от ваших желаний. Выбор огромен. Что хочется сказать о спец одежде. Одежда сварщика бывает разной плотности и степени огнестойкости. О масках для сварщика можно говорить долго. Обувь тоже играет немаловажную роль как и перчатки. Перчатки сварщика еще называют крагами.

О масках для сварщика можно говорить долго. Обувь тоже играет немаловажную роль как и перчатки. Перчатки сварщика еще называют крагами.

Внимательно относитесь к выбору средств защиты для сварочных работ так как от этого зависит ваше здоровье. Одежда для сварщика продается в специализированных магазинах которые занимаются продажей сварочного оборудования. Посетив данные магазины вы без труда подберете именно то что вам нужно.

А теперь я хочу вам показать как происходит процесс аргоновой сварки.

Думаю данный материал поможет как начинающим сварщикам так и тем кто хочет начать варить аргоновой сваркой.

выбираем углекислотный редуктор для полуавтоматической сварки

Знать все о редукторах для полуавтомата надо каждому сварщику, даже на начальном этапе. Необходимо понимать четко, как выбирать углекислотный редуктор для полуавтоматической сварки и другие типы таких устройств. Для начала же необходимо разобраться с их техническим исполнением.

Необходимо понимать четко, как выбирать углекислотный редуктор для полуавтоматической сварки и другие типы таких устройств. Для начала же необходимо разобраться с их техническим исполнением.

Особенности

Главная функция, которую имеет любой редуктор для полуавтомата, — это точная регулировка давления углекислоты или иного газа, подаваемого на полуавтомат. Регулируют его не только в плане понижения или повышения, но и в плане стабилизации. Редукторный блок на сварочном посту содержит:

- клапаны впуска и выпуска;

- камеры с регулировочными мембранами;

- уплотнительные элементы;

- верхние и управляющие пружины;

- штуцеры для подсоединения;

- наружный корпус;

- манометры;

- вентиль, обеспечивающий ручное открытие или закрытие магистрали.

Простой аппарат имеет одну рабочую камеру. Газ из баллона движется внутрь прибора под давлением, задаваемым манометром входа. Далее он оказывается в начальном штуцере, а после прохождения камеры газовый поток встречает сопротивление особой пружины. Поскольку напор оказывается достаточно велик, пружина отдавливается, и начинается свободное поступление струи в особую полость. Сечение камеры многократно крупнее, чем диаметр на вводе в штуцер, и потому второй манометр регистрирует сокращение давления.

Газ из баллона движется внутрь прибора под давлением, задаваемым манометром входа. Далее он оказывается в начальном штуцере, а после прохождения камеры газовый поток встречает сопротивление особой пружины. Поскольку напор оказывается достаточно велик, пружина отдавливается, и начинается свободное поступление струи в особую полость. Сечение камеры многократно крупнее, чем диаметр на вводе в штуцер, и потому второй манометр регистрирует сокращение давления.

Особый винт позволяет отрегулировать степень натягивания главной пружины. Она приспосабливается к исходному баллонному давлению. Пружина управления идет вниз одновременно с мембраной. Потому газовый поток может беспрепятственно поступать к запирающему вентилю. Далее он поступает на горелку. Мембрана редуктора делается из стойкой к маслу резины и точно позиционируется по отношению к выходу.

Постепенно давление внутри баллона понижается. В результате верхняя пружина может опуститься, корректируя площадь сечения на впускном проходе. Редуктором можно управлять и вручную. Винт для этого вкручивают или выкручивают определенным образом.

Редуктором можно управлять и вручную. Винт для этого вкручивают или выкручивают определенным образом.

Надо только ориентироваться на текущие параметры, которые выдает манометр.

Виды и маркировка

Для полуавтоматической сварки может применяться редуктор с различным числом камер. В подавляющем большинстве случаев применяют однокамерные модификации. Но в ряде случаев критически важна стабильность использования оборудования при низкой температуре. В такой ситуации наиболее привлекательны двухкамерные модели. Отсеки обычно располагают по последовательной схеме.

В любом случае редуктор должен отвечать нормам:

- ГОСТ 12.2.052-81;

- ГОСТ 13861-89;

- ISO 2503-83.

Углекислотные сварочные редукторы различают еще и по условиям применения. Рамповые модели используют на сварочных участках многопостового типа. Сетевые устройства получают газовый поток от стационарной магистрали, которая сообщается с углекислотной промышленной станцией. На небольших рабочих площадках, на строительных площадках и в быту применяют баллонные редукторные узлы. Их преимущественно проектируют из расчета на несколько меньший удельный расход СО2 и на небольшой разброс газового давления.

Рамповые модели используют на сварочных участках многопостового типа. Сетевые устройства получают газовый поток от стационарной магистрали, которая сообщается с углекислотной промышленной станцией. На небольших рабочих площадках, на строительных площадках и в быту применяют баллонные редукторные узлы. Их преимущественно проектируют из расчета на несколько меньший удельный расход СО2 и на небольшой разброс газового давления.

Открытие и герметизация клапанного узла впуска может происходить по прямой или по обратной методике. Вторая разновидность только что описана выше. При «прямом сценарии» этапы работы меняют порядок. Подобное решение намного менее удобно. Его применяют потому существенно реже.

Кислородный редуктор устроен практически так же, как углекислотный аналог. Разница касается преимущественно методов подключения к вентилям и числа применяемых манометров (1 или 2). Редукторы для кислорода должны отвечать повышенным эксплуатационным требованиям. Причина проста: кислород не может находиться в сжиженном состоянии, и потому внутри баллона давление достигает иногда 200 атмосфер. Для сравнения: у углекислоты этот показатель составляет 70-80 атмосфер.

Редукторы для кислорода должны отвечать повышенным эксплуатационным требованиям. Причина проста: кислород не может находиться в сжиженном состоянии, и потому внутри баллона давление достигает иногда 200 атмосфер. Для сравнения: у углекислоты этот показатель составляет 70-80 атмосфер.

Если попытаться направить кислород в углекислотный редуктор, уплотнительные мембраны постепенно будут разрушаться. А вот противоположная замена (закачка диоксида углерода через кислородный редуктор) вполне допускается. Надо только понимать, что редукторный блок для кислорода соединяется с баллоном посредством хомута. Безопасный в плане взрывов и пожаров углекислый газ подают при подсоединении откидной гайкой.

Если критична чистота поступающего вещества, необходимы специальные фильтры.

Российская промышленность поставляет различные модели редукторов. Популярностью пользуется УР 6-6. Корпус формируют из особого сплава, который отлично удерживает тепломеханические воздействия. Прочие параметры:

Популярностью пользуется УР 6-6. Корпус формируют из особого сплава, который отлично удерживает тепломеханические воздействия. Прочие параметры:

- неоднородность газового давления максимум 0,3;

- предохраняющий блок срабатывает при показателе 1200 КПа;

- благодаря двум манометрическим узлам проще влиять на давление углекислоты;

- предельный пропуск газа — 6 м3 за час.

Если обычной функциональности не хватает, необходимо применять не простые редукторы, а регулирующие устройства с ротаметрами. Они демонстрируют расход газа немедленно. Стоимость подобных аппаратов, однако, заметно выше. Отверстие внутри дросселя тщательно калибруется.

Иногда газовый поток подогревается за счет электрического модуля.

Как выбрать?

Основное внимание надо уделять тому, как устроен регулирующий винт. На нем в идеале должна быть невыпадающая резьба. Если она выпадает, велик риск выкручивания седла. Полезен и вспомогательный запорный вентиль. Предельно актуально учитывать цветовую маркировку редукторного узла:

На нем в идеале должна быть невыпадающая резьба. Если она выпадает, велик риск выкручивания седла. Полезен и вспомогательный запорный вентиль. Предельно актуально учитывать цветовую маркировку редукторного узла:

- голубой с черным шрифтом — кислород;

- черные тона и синеватая маркировка — аргон инженерного класса;

- красный шрифт на белом фоне — ацетилен;

- белый шрифт на темном — сырой аргон;

- желтая надпись на темном основании — двуокись углерода.

Стоит учесть ограниченную взаимозаменяемость редукторов различных типов. Теоретически не возбраняется заменять кислородный редуктор аргоновым и наоборот. Однако рассчитанное на кислород устройство будет работать ощутимо хуже, как только давление опустится до 1 бар и ниже. Хорошее устройство для чистого аргона — АР-40-2. Если же нужно использовать как аргон, так и углекислоту, оптимальным выбором может стать АР-40/У-30.

Теоретически не возбраняется заменять кислородный редуктор аргоновым и наоборот. Однако рассчитанное на кислород устройство будет работать ощутимо хуже, как только давление опустится до 1 бар и ниже. Хорошее устройство для чистого аргона — АР-40-2. Если же нужно использовать как аргон, так и углекислоту, оптимальным выбором может стать АР-40/У-30.

На специализированных производственных участках применяют УР-6-4ДМ и аналогичные устройства. Модели иногда имеют пару ротаметров. Не стоит думать, что они позволяют подавать газ сразу на две разные горелки. Цель совсем другая — использование для особо ответственных конструкций. К одному расходному узлу добавляют горелку, а через второй идет поддув с другой стороны.

О том, как настроить давление на редукторе для сварки, вы можете узнать ниже.

youtube.com/embed/3I_vauZHW0w?modestbranding=1&iv_load_policy=3&rel=0″/>

Вопросы и ответы, часто задаваемые вопросы, GCE Group

Введение » Служба поддержки » Часто задаваемые вопросыУважаемый клиент,

Добро пожаловать на страницу часто задаваемых вопросов. Если у вас возникли сомнения в правильном использовании или ремонте какого-либо изделия GCE, и вы не нашли решения ниже, вы можете связаться с нами.

ОБЩИЕ ВОПРОСЫ

Какой ключ нужно использовать, чтобы подсоединить входной штуцер регулятора давления к газовому баллону?

Если имеется твердый эластомер с плоским уплотнением на входе – используйте ключ. Если на входе имеется мягкое уплотнительное кольцо – закрутите вручную.

Я являюсь пользователем комбинированного вентиля-редуктора; могу ли я подключить, протестировать или использовать заправочное соединение?

Нет. Пользователям комбинированного вентиля-редуктора запрещено снимать гайку с заправочного отверстия.

Пользователям комбинированного вентиля-редуктора запрещено снимать гайку с заправочного отверстия.

На моем газовом оборудовании сломан/ отсутствует манометр (или другой компонент). Я нашел похожий манометр в магазине, могу ли я его заменить?

Нет. Вы должны использовать оригинальные компоненты GCE. Свяжитесь с дистрибьюторами GCE или с техподдержкой нашей компании, чтобы получить помощь.

Каков максимальный рабочий предел манометра, если на шкале указано максимальное значение 315 бар?

Максимальное рабочее давление вашего манометра– 200 бар. На уровне 2/3 шкалы каждого манометра имеется красная линия, которой отмечено максимальное рабочее давление.

Каково максимальное выходное давление для комбинированного вентиля-редуктора?

Максимальное выходное давление для комбинированного вентиля-редуктора составляет 10 бар для кислорода, < 1,5 бар для ацетилена и 25 л/мин для Ar/CO2.

Могу ли я заменить внутренние детали заправочного отверстия в случае утечки?

Нет. Обслуживание комбинированных вентилей-редукторов может выполняться только обученными специалистами. Для получения подробной информации по обучению смотрите соответствующий раздел или свяжитесь со службой технической поддержки клиентов.

Кто может выполнять обслуживание медицинских комбинированных вентилей-редукторов или регуляторов давления?

Чтобы получить подробную информацию по обслуживанию, смотрите инструкцию по эксплуатации. Указания зависят от конкретного изделия. Большинство процедур должно выполняться только в авторизированном сервисном центре.

Могу ли я использовать манометр, если на его окошке отсутствует прозрачная наклейка?

Нет. Прозрачная наклейка предотвращает попадание влаги и примесей в манометр через вентиляционные отверстия.

ТОЛЬКО МЕДИЦИНСКИЕ ИЗДЕЛИЯ

Каков максимальный момент силы для запорного вентиля?

Эта информация находится в инструкции по эксплуатации и зависит от конкретного изделия. Максимальный момент закрытия Combilite составляет 3 Нм.

Максимальный момент закрытия Combilite составляет 3 Нм.

Каков диапазон рабочей температуры для Combilite?

Чтобы получить подробную информацию об обслуживании, см. инструкцию по эксплуатации. Указания зависят от конкретного изделия. Диапазон Combilite составляет от -20°C до +60°C.

ТОЛЬКО ПРОМЫШЛЕННЫЕ ИЗДЕЛИЯ

Могу ли я использовать редуктор давления на 10 бар с ацетиленом?

Нет. Максимальное давление на выходе регулятора ацетилена не должно превышать 1,5 бар. Всегда следует читать инструкцию по эксплуатации и соблюдать маркировку на регуляторе, где указано, на какой диапазон газа и давления рассчитан регулятор.

Какой тип уплотнителей следует использовать для манометров на регуляторах ацетилена?

Следует использовать только алюминиевые уплотнители, так как медь при контакте с ацетиленом приводит к реакции взрывного характера.![]()

Каково максимальное рабочее и испытательное давление клапана баллона? Где найти эту информацию?

Рабочее давление указано на корпусе регулятора – например, «200 бар» (подробности по маркировке см. в инструкции по эксплуатации). Испытательное давление не указано на изделии, оно в 1,2 раза больше рабочего давления.

Можно ли использовать для пропана и водорода клапан FR 50 для ацетилена?

Да. Однако максимальное выходное давление используемого регулятора должно быть менее 5 бар.

Можно ли использовать манометр кислорода вместо нейтрального манометра для нейтрального регулятора?

Да. Однако после этого его больше нельзя использовать для кислородного регулятора.

Можно ли использовать резак с газосмесительным соплом для природного газа?

Да. Но повторно использовать его можно только с тем же видом газа.

Можно ли использовать регулятор в Германии, если он был куплен во Франции?

Нет. Нельзя использовать такой регулятор в Германии, так как имеются различия национальных стандартов для соединений баллонов.

Можно ли использовать клапан FR34 для регулятора?

Да. Однако нужно использовать специальную версию для регуляторов.

СПЕЦИАЛЬНО ДЛЯ ГАЗОВ ВЫСОКОЙ ЧИСТОТЫ

Мембраны редукторов и вентилей серий 500, 400, 3100, 320 изготавливаются из сплава HASTELLOY. Что это за материал? ?

Сплав HASTELLOY® C-276 представляет собой никелево-молибденово-хромовый ковкий сплав, который обычно рассматривается как универсальный коррозионностойкий сплав. Этот сплав устойчив к осаждению между зернами в зоне, подвергающейся нагреву при сварке, и, таким образом, пригоден для применения при большинстве химических процессов в состоянии непосредственно после сварки. Сплав C-276 характеризуется высокой стойкостью к местной коррозии и к окислительным и восстановительным средам.

Сплав C-276 характеризуется высокой стойкостью к местной коррозии и к окислительным и восстановительным средам.

Сплав HASTELLOY C-276 характеризуется высокой стойкостью к широкому спектру химических сред, включая сильные окислители, такие как хлориды железа и меди, среды с сильными загрязнениями (органическими и неорганическими), хлор, муравьиная и уксусная кислоты, уксусный ангидрид и морскую воду, а также концентрированный соляной раствор. Сплав C-276 обладает высокой устойчивостью к точечной коррозии и коррозионному растрескиванию под напряжением. Он также входит в число немногих материалов, устойчивых к коррозионному воздействию газообразного хлора, гипохлорита и двуокиси хлора. .

Можно ли использовать один и тот же редуктор для нескольких газов?

Это не рекомендуется, но если вы делаете это – вы берете возможные риски на себя.

- Мы выбираем сочетание материалов отдельно для каждого типа газа

- Остатки ранее используемого газа и новый газ могут образовывать физические и химические смеси.

Это может привести к выходу из строя редуктора

Это может привести к выходу из строя редуктора - Наши редукторы специально очищаются. При контакте с конкретными типами газов они загрязняются, что делает их непригодными для дальнейшей работы под высоким давлением

- В большинстве случаев заказчик должен заменить штуцер баллона и (или) фитинг, что приводит к образованию дополнительного числа твердых частиц и примесей в системе и, как следствие, выходу из строя редуктора. Для проведения этих мероприятий вам необходим обученный персонал.

- Мы не можем определить характеристики различных газовых смесей на предприятии заказчика, так как мы не знакомы с особенностями технологии и состоянием газов. Мы не имеем возможности иметь базу данных по всем газовым смесям, имеющимся на рынке в настоящее время. .

Является ли сварочный кислород таким же, как медицинский кислород?

Существует много споров о различиях и сходствах между кислородом для сварки и медицинским кислородом. Но по теме ходит немного дезинформации.

Но по теме ходит немного дезинформации.

Является ли кислород для сварки таким же, как медицинский кислород ? Оба газа различаются содержанием кислорода. Кислород медицинского назначения содержит 99,5 % кислорода с большей чистотой, чем кислород для сварки (99,2 %). Он используется для оценки дыхания человека, и по закону у вас должен быть рецепт, чтобы купить медицинский кислород.

Во-первых, давайте договоримся о некоторых определениях и проясним недоразумения.

Кислород

Для начала, чтобы понять все другие виды кислорода и слова, которые вы можете слышать, такие как «промышленный кислород», «медицинский кислород» и, конечно же, «сварочный кислород», мы должны дать определение самому кислороду.

Многие люди называют воздух вокруг нас кислородом , это ошибка. Окружающий воздух содержит только около 20% кислорода, остальное составляют другие газы, в том числе азот и углекислый газ.

Кислород сам по себе негорюч, но может вызывать и ускорять пожары и взрывы. Это особенно важно, поскольку окружающая атмосфера обогащается кислородом.

Это означает, что смесь газов содержит более 23% кислорода в соответствии с Ассоциацией сжатых газов (CGA)

С атмосферой, обогащенной кислородом, следует обращаться так же осторожно, как и с чистым кислородом. Например, если процентное содержание кислорода составляет 23,5%, другие газы воспламеняются в 8 раз быстрее, чем обычно.

Но на этом сходство между чистым кислородом или сжатым кислородом и смесями, обогащенными кислородом, заканчивается.

Согласно Фармакопее США (USP), для маркировки кислорода баллон должен содержать не менее 99% кислорода.

Каким образом туда попал кислород и какие еще газы или смеси с ним находятся в баллоне, составляет большую часть важных разъяснений для нашего обсуждения.

Производство кислорода

Чтобы соответствовать этикетке USP, необходимо указать процесс производства кислорода. Как правило, есть 2 способа промышленного производства кислорода.

Как правило, есть 2 способа промышленного производства кислорода.

Процесс сжижения воздуха

Также называется процессом фракционной перегонки воздуха. В этом процессе газы превращаются в жидкую форму путем сжатия и охлаждения.

Это приводит к отделению кислорода от азота и других газов, так как их температуры кипения различаются.

После разделения кислород дополнительно очищается, а затем разливается по бутылкам.

Электролитный процесс

В этом процессе в качестве источника кислорода используется вода, а не воздух.Электрический ток используется для расщепления водорода и кислорода. Водород собирается на отрицательной клемме, а кислород на положительной. После этого кислород сжимают и разливают по бутылкам.

Это важно понять. Некоторые люди думают, что разница между сварочным кислородом и медицинским кислородом связана со стадией производства.

Это предположение неверно, и то, и другое может быть получено любым способом. Обычно используется процесс сжижения воздухом. Но на конечный результат это не влияет.

Обычно используется процесс сжижения воздухом. Но на конечный результат это не влияет.

Теперь это еще более неуместно, потому что большая часть продаваемого кислорода маркируется USP, а отсеки не разделены, как раньше, на «Промышленный кислород» и «Медицинский кислород».

Это приводит к вопросу: «Если разница не в этом, то в чем?»

Прежде чем ответить на этот вопрос, сначала следует уточнить систему классификации кислорода. После производства кислорода его сжимают и упаковывают в разные сорта.

Кислородная сварка против медицинской

CGA определил семь классов кислорода, от A до G, где A означает 99.0% кислорода и G 99,55%. Сорта классифицируются в зависимости от чистоты кислорода.

Они также классифицируются в зависимости от того, сколько других газов все еще присутствует. В дополнение к процессу, используемому для наполнения баллонов.

Класс A — это минимальное требование для маркировки USP. Обычно сорта разделяются в соответствии с отраслями, в которых они используются.

Эти отрасли включают сварочную промышленность и медицинскую промышленность. Так чем же отличаются эти два класса?

Сварочный сплав

Сварочный сорт обычно был немного менее чистым, чем медицинский.Процент кислорода составлял до 99,2% для сварочных целей.

Используется для получения тепла и стабилизации процесса сварки; соединения металлов для промышленных целей.

Медицинский класс

Кислород медицинского назначения раньше содержал 99,5% кислорода, который имел большую чистоту, чем кислород для сварки. Он используется для оценки дыхания человека.

Он отличается от авиационного кислорода (ABO), который более строго регулируется и обычно подвергается дополнительной сушке.

Как мы уже упоминали, это уже не так. Оказалось, что иметь разные цилиндры для разных марок намного дороже.

Итак, теперь у большинства поставщиков кислорода нет этих разных баллонов, и все они имеют маркировку USP.

Они наполнят ваш баллон, для чего бы вы его ни использовали, будь то сварка или медицина, из одного и того же резервуара.

Итак, вы, наверное, сейчас спросите: «Тогда почему у них разные цены?»

Во-первых, мы упомянули, что кислородный баллон, из которого заправляется и сварочный, и медицинский кислород, одинаков.Да, качество и производство этого кислорода одинаковы.

Но процесс заполнения отличается, а также, что более важно, юридическая процедура, которая следует за обоими.

Заполнение баллонов

Резервуар источника один и тот же, но способ их наполнения различается.

Заполнение сварочных баллонов

Когда вы берете кислородный баллон на заправку, вас попросят указать, для чего он нужен. Если под сварку, то баллон проверят на ацетилен.

При наличии ацетилена баллон очищается и заправляется кислородом из баллона, при его отсутствии баллон сразу заправляется.![]()

Наполнение медицинских баллонов

Цилиндр будет сразу опорожнен, а затем заполнен. Процесс здесь прост с точки зрения механики, но немного сложнее с точки зрения документации.

Законность

Для получения медицинского кислорода необходимо иметь рецепт.Все медицинские предметы, связанные с кислородом, также продаются по рецепту.

Таким образом, разница здесь заключается в ответственности, а не в фактической разнице в кислороде, наполняемом в баллон.

Часто задаваемые вопросы о сварочном кислороде и медицинском кислороде

Давайте закроем эту страницу о сварочном кислороде и медицинском кислороде ответами на некоторые из ваших наиболее часто задаваемых вопросов о них!

Кислород заканчивается? Кислород заканчивается? Нет кислорода не истекает.Медицинские газы обладают уникальными характеристиками стабильности, и до тех пор, пока пользователи правильно хранят их при правильной температуре и не содержат загрязняющих веществ, срок годности кислорода должен быть неограниченным.

FDA не включает медицинские газы, такие как кислород, в свой список газов, срок годности которых должен быть указан в § 211.137(a). Однако баллоны для хранения с большей вероятностью выходят из строя; чем содержащиеся стабильные элементы.

Можно ли дышать чистым кислородом?Можно ли дышать чистым кислородом? Вдыхание чистого кислорода в течение длительного времени может привести к отравлению кислородом, ведущему к судорогам и, в конечном итоге, к смерти. Угрозу представляет не объем процентной чистоты кислорода, а парциальное давление кислорода, вызывающее токсичность.

Парциальное давление рассчитывается путем умножения давления окружающей среды на концентрацию. При атмосферном давлении (повседневное давление) это составляет 21 кПа. При дыхании чистым кислородом парциальное давление 100 кПа постепенно становится токсичным.

Однако, если атмосферное давление понизить до одной пятой атмосферного давления, парциальное давление составит 20 кПа, что безопасно для дыхания в течение неопределенного времени. НАСА использовало это пониженное давление в космических аппаратах в прошлом.

НАСА использовало это пониженное давление в космических аппаратах в прошлом.

Как долго вы можете дышать 100% кислородом? Вдыхание чистого кислорода при атмосферном давлении в конечном итоге может привести к физиологическим повреждениям, потому что наши тела эволюционировали, чтобы дышать 21% кислородом. Однако эти эффекты станут опасными для жизни только через несколько дней.

Однако при давлении более 1 атмосферы чистый кислород вызывает судороги в течение нескольких часов в таких случаях, как гипербарические камеры.

Можно ли дышать сварочным кислородом? Можно ли дышать сварочным кислородом? Нет. Вы не должны дышать сварочным кислородом. Медицинский кислород сертифицирован как содержащий стабильный процент кислорода ниже строгого порога примесей. Резервуары должны быть очищены в соответствии со строгими стандартами, чтобы никакие загрязняющие вещества не могли нанести вред пользователю.

Кислород для сварки не имеет сертификата «для человека». Однако и сварочный, и медицинский кислород создаются одним и тем же процессом, включая некоторую степень очистки.

Если бы это была чрезвычайная ситуация и не было кислорода медицинского класса, можно было бы использовать кислород для сварки в качестве спасательного варианта.

Чтобы избежать загрязнения, потребуется стерилизовать сварочные регуляторы и шланги, а кислород для сварки может быть лишь краткосрочным решением.

Какова средняя цена сварки кислородных баллонов или баллонов?

Какова средняя цена сварки кислородных баллонов или баллонов? Кислород дешевле ацетилена, и за заправку баллонов объемом примерно 240 кубических футов придется заплатить около 20 долларов.Негабаритные баки не должны стоить вам более 35 долларов за пополнение.

Ниже приведены цены на пустые кислородные баллоны:

- 20 Cu / Ft Тип «R» кислород сварочный цилиндр CGA 540 – пустой $ 115,99

- 40 Cu / Ft кислорода сварочный цилиндр цилиндров CGA 540 – пустой- $ 180.

99

99 - 80 CU / FT кислорода сварочный цилиндр CGA 540 – пустой $ 230.99

- Баллон для кислородной сварки объемом 125 куб. фут/фут CGA 540 — ПУСТОЙ $295,99

Какие бывают размеры кислородных баллонов для сварки?

Какие бывают размеры баллонов с кислородом для сварки? Баллоны со сжатым кислородом производятся в нескольких размерах, начиная от менее 20 куб.от 56 м3) до более чем 300 куб. футов (8,5 м3). Однако чаще всего используются баллоны емкостью 244 куб. фута высотой почти 5 футов, включая крышку .

Эти баллоны, когда они заполнены, содержат 244 куб. фута кислорода при давлении 2200 фунтов на квадратный дюйм при 20°C (700F)

Кислородные баллоны, как правило, окрашены в зеленый цвет и сделаны из стали, и все они имеют клапан баллона и навинчивающуюся стальную крышку, которая защищает баллон, когда он не используется (за исключением небольшого баллона «R»)

Срок годности кислородных баллонов для сварки истекает?

Срок годности кислородных баллонов для сварки истек? №кислородные баллоны для сварки не имеют срока годности. Хотя у вашего кислородного баллона нет установленного срока годности, обычно вам следует проводить осмотр баллонов каждые 5-10 лет, в зависимости от интенсивности использования.

Хотя у вашего кислородного баллона нет установленного срока годности, обычно вам следует проводить осмотр баллонов каждые 5-10 лет, в зависимости от интенсивности использования.

Резервуары могут потерять способность удерживать кислород. Обращайте внимание на признаки износа, утечек, коррозии или ржавчины и убедитесь, что ваш резервуар надежно закрыт и хранится, когда он не используется.

Даты изготовления баллона указаны на буртике штатного баллона, а ниже даты повторных испытаний.

Обычно цифры обозначают месяц изготовления, за которым следуют двойные цифры, обозначающие год. Например, 4-98 будет март 1998 года.

Что такое сварочный кислородный регулятор?

Одной из наиболее важных частей газовой сварки является газовый регулятор, который регулирует подачу газа для сварки и резки.

Итак, что такое сварочный кислородный регулятор? Регулятор принимает входящий поток под давлением и регулирует поток до соответствующего давления нагнетания. Все регуляторы имеют специальные входные соединения в зависимости от типа газа, который они регулируют.

Все регуляторы имеют специальные входные соединения в зависимости от типа газа, который они регулируют.

Эти спецификации известны как фитинги CGA и представляют собой стандартные соединения, разработанные Ассоциацией сжатых газов.

В кислородных регуляторахиспользуется соединение 540 CGA. Соединение CGA-540 состоит из поворота резьбы по часовой стрелке на охватываемом соединении и требует резьбы по часовой стрелке на охватывающем соединении.

Могу ли я использовать регулятор аргона для кислорода?

Критическое различие между регуляторами аргона и кислорода заключается в манометре подачи.Кислородный регулятор показывает давление в фунтах на квадратный дюйм и бар, а аргоновый показывает гары в расходе или литрах в минуту и кубических футах в час.

Могу ли я использовать регулятор аргона для кислорода ? Нет. Вы не должны использовать регулятор аргона для кислорода. Хотя между кислородным и аргоновым регулятором нет большой разницы, использование аргонового регулятора для кислородного баллона может быть опасным.

Кислородные регуляторы прошли тщательную очистку, чтобы убедиться, что в них нет углеводородов, так как это может привести к взрыву.

Откуда они берут кислород?

Откуда они берут кислород? Коммерческий кислород под давлением извлекается из жидкого воздуха большими партиями. При температуре -297°F (-183°C) воздух превращается в жидкость, затем сжимается и проходит через расширительный двигатель с поршнем .

Когда воздух расширяется, поршни двигаются и уменьшают давление и температуру воздуха. Воздух вращается через несколько расширительных двигателей, пока не станет жидким, а затем транспортируется в удерживающие камеры.

Жидкость затем кипятят для выделения азота, поскольку азот кипит при более низкой температуре -320’F; 195°C), чем кислород.

Оставшаяся жидкость состоит примерно на 97-100% из кислорода и транспортируется в камерах с высокой изоляцией, пока не будет распылена в специальных кислородных баллонах.

В качестве альтернативы кислород перегоняется с помощью электролитного процесса, при котором вода разлагается на водород и кислород с помощью электрического тока. Затем каждый газ отделяется и хранится для использования в специальных баллонах.

В чем разница между кислородом и сжатым воздухом?

В чем разница между кислородом и сжатым воздухом? Сжатый воздух имеет совершенно иное назначение и состав по сравнению с кислородом, и ни в коем случае нельзя использовать их взаимозаменяемо в сварочной практике. Воздух представляет собой смесь нескольких газов, таких как кислород (21%), азот (75%), и сочетание других газов, включая гелий, неон, водород и углекислый газ.

Все эти газы растворимы в нашей крови.

Кислород — это элемент, обозначаемый как O2, и сам по себе он не воспламеняется; способствует воспламенению других веществ.

Фактически, сжатый сварочный кислород может самовозгораться при смешивании с маслами. Использование сжатого кислорода вместо сжатого воздуха для очистки поверхности или одежды может привести к возгоранию.

Использование сжатого кислорода вместо сжатого воздуха для очистки поверхности или одежды может привести к возгоранию.

Любое оборудование, в котором используется сжатый кислород, должно быть безмасляным и хорошо вентилируемым.

На сколько часов хватает кислородного баллона?

На сколько часов хватает кислородного баллона? Кислородного баллона хватает от 30 минут до 2 часов в зависимости от емкости баллона.Ниже приведены значения времени горения для ацетилена и кислорода:

- 20 кубических футов газа на баллон – 30 минут

- 40 кубических футов газа на баллон – 1 час

- 75 кубических футов газа на баллон – 1,5 часа

- 145 кубических футов газа на баллон – 2 часа

Банка Кислородные баллоны взрываются?

Могут ли взорваться кислородные баллоны? Да. Кислородные баллоны действительно могут взорваться, например, инцидент в отчете NCBI о гибели трех человек в результате взрыва кислородного баллона. Интенсивность взрыва была такой, что человеческие останки были обнаружены в радиусе 25 футов, а верхняя часть цилиндра — в 1 км от места происшествия.

Интенсивность взрыва была такой, что человеческие останки были обнаружены в радиусе 25 футов, а верхняя часть цилиндра — в 1 км от места происшествия.

В отчете указаны основные причины взрывов при использовании кислорода:

- утечки в оборудовании, ведущие к обогащению кислородом

- Использование материалов, несовместимых с кислородом

- Использование кислорода в оборудовании, не предназначенном для кислорода

- Неосторожность пользователя при использовании кислородного оборудования.

Две самые большие опасности при сварке кислородом:

- Воспоминание. Вспышка возникает, когда фронт пламени не гаснет, а горит в обратном направлении за пределы смесительной камеры по шлангам в подачу газа регулятора.

- Обратный поток. Обратный поток возникает, когда кислородный баллон опустошается одновременно с бензобаком. Горючий газ, такой как ацетилен, может попасть в шланг регулятора и регулятор и взорваться, если газ загорится до того, как будет стравлен кислород.

Можете ли вы купить собственный кислородный баллон?

Можете ли вы купить собственный кислородный баллон? Да.Вы можете приобрести собственный кислородный баллон для сварки, а также их можно взять в аренду. Можно купить медицинские кислородные баллоны, в которых хранится определенное количество сжатого кислорода.

Однако, чтобы приобрести кислородный концентратор, вам потребуется рецепт врача с указанием вашего уровня кислорода в соответствии с правилами FDA.

Какое рабочее давление кислорода и ацетилена?

Какое рабочее давление кислорода и ацетилена? Обычно для режущего наконечника большего размера требуется большее давление, но если рекомендуемые значения давления не указаны, не следует превышать 40 фунтов на кв. дюйм для кислорода и 10 фунтов на кв. дюйм для ацетилена.

Однако кислород имеет более высокое давление, чем ацетилен. Удельное давление зависит от режущего наконечника и рекомендуемых производителем настроек.

Заключение

Если вам интересно, является ли кислород для сварки таким же, как медицинский кислород, мы надеемся, что вы нашли ответ здесь.

Суть в том, что большая часть коммерческого кислорода — это тот же самый кислород, помеченный USP. Процесс подачи кислорода из баллона в ваш баллон – это то, что составляет разницу .

Рекомендуемое чтение

Какие газы используют сварщики MIG >> Защитный газ для сварки | Полное руководство

Как использовать сварочный аппарат MIG без газа | Подходит ли безгазовая сварка MIG?

Сколько ампер мне действительно нужно для сварки MIG?

Вот некоторые из моих любимых инструментов и оборудования

Спасибо, что прочитали эту статью. Я надеюсь, что это поможет вам найти самую последнюю и точную информацию для вашего сварочного проекта.Вот некоторые инструменты, которые я использую ежедневно, и надеюсь, что вы также найдете их полезными.

Есть партнерские ссылки, поэтому, если вы решите использовать любую из них, я получу небольшую комиссию. Но, честно говоря, это именно те инструменты, которые я использую и рекомендую всем, даже своей семье. ( НЕТ ДЕРЬМО )

Чтобы увидеть все мои самые актуальные рекомендации, посетите этот ресурс , который я сделал для вас!

Лучший в целом

Рекомендации+ Отличные продукты и услуги

+ Одобрено

+ Сэкономьте тысячи долларов

Смеси аргона и СО2 – Эврика Кислород

Как и для всех сварочных газов, используемая смесь зависит от области применения.Если у вас когда-нибудь возникнут сомнения, профессиональные сварщики Eureka Oxygen помогут вам выбрать! Инвестирование в правильную газовую смесь поможет вам получить наилучшие результаты. Это небольшая инвестиция по сравнению со стоимостью и головной болью, связанной с доработкой или шлифовкой после сварки.

CO2 является одним из наиболее часто используемых реактивных газов при сварке TIG, MIG и MAG. Это самый дешевый из защитных газов, и его можно использовать отдельно без инертного газа. Аргон является еще одним распространенным защитным газом, который обеспечивает более узкий профиль проникновения, что обеспечивает чистый, небольшой и прочный сварной шов.Хотя аргон можно использовать отдельно, добавление углекислого газа к аргону углубляет проникновение и делает дугу более жесткой, улучшая сварку в нерабочем положении. Аргон переносит меньше тепла, чем чистый CO2, и производит меньше брызг. Комбинация аргона и CO2 обеспечивает недорогой, точный и чистый сварной шов.

Смеси Argon CO2 — это универсальные смеси для сварки углеродистых, низколегированных и некоторых видов нержавеющей стали. Увеличение содержания CO2 увеличивает проплавление сварного шва и характеристики смачивания валика.При более высоких уровнях тока и содержании CO2 может увеличиться разбрызгивание. Смеси аргона с CO2 можно использовать для соединения материалов различной толщины с использованием различных способов переноса металла.

Смеси аргона с CO2 можно использовать для соединения материалов различной толщины с использованием различных способов переноса металла.

Наиболее распространенными смесями аргона и CO2 являются:

C2 или 2% углекислого газа и 98% аргона

C25 или 25% углекислого газа и 95% аргона

100% углекислого газа

100% аргона

Наиболее часто используемым защитным газом для сварки MIG в домашних условиях и хобби является C25.Он популярен, особенно для домашней сварки, потому что он находится посередине между стоимостью и качеством готового сварного шва. C25 является хорошей многоцелевой газовой смесью, которая представляет собой желаемый баланс между очень узким профилем шва, получаемым при сварке со 100% аргоном, и летучестью при сварке со 100% диоксидом углерода.

Сварка нержавеющей стали обычно выполняется с использованием C2 или 2% углекислого газа и 98% аргона. Более низкое содержание CO2 означает более низкое содержание углерода в сварном шве, что является предпочтительным для сварки нержавеющей стали.И углерод, и кислород реагируют с нержавеющей сталью под действием тепла дуги, что приводит к некоторому окислению и снижению коррозионной стойкости. В случае ферритных нержавеющих сталей, используемых, когда требуется некоторое повышение коррозионной стойкости, смеси аргона с 5-10 процентами CO2 (в сочетании с соответствующей присадочной проволокой) обычно обеспечивают приемлемый химический состав сварного шва. Такой подход сводит к минимуму увеличение содержания углерода в сварном шве, но может снизить скорость перемещения сварного шва.

Более низкое содержание CO2 означает более низкое содержание углерода в сварном шве, что является предпочтительным для сварки нержавеющей стали.И углерод, и кислород реагируют с нержавеющей сталью под действием тепла дуги, что приводит к некоторому окислению и снижению коррозионной стойкости. В случае ферритных нержавеющих сталей, используемых, когда требуется некоторое повышение коррозионной стойкости, смеси аргона с 5-10 процентами CO2 (в сочетании с соответствующей присадочной проволокой) обычно обеспечивают приемлемый химический состав сварного шва. Такой подход сводит к минимуму увеличение содержания углерода в сварном шве, но может снизить скорость перемещения сварного шва.

100% CO2 — наиболее распространенный из реактивных газов, используемых при сварке MIG, а также самый дешевый, что делает его хорошим выбором, когда стоимость материалов является основным приоритетом.Чистый CO2 обеспечивает очень глубокое проникновение в сварной шов, что полезно при сварке толстых материалов. Однако он также дает менее стабильную дугу и больше брызг, чем при смешивании с другими газами. Если важны качество сварки и внешний вид, газовая смесь может быть более подходящей.

Однако он также дает менее стабильную дугу и больше брызг, чем при смешивании с другими газами. Если важны качество сварки и внешний вид, газовая смесь может быть более подходящей.

100% аргон можно использовать для сварки стали MIG, но вы, скорее всего, получите непривлекательный сварной шов, высокий и узкий, часто с подрезом, который ослабляет сварной шов. Они также известны тем, что теряют пластичность, поэтому сварные швы могут быть хрупкими.

Выбор защитного газа имеет решающее значение для успешного соединения металлов. Во многих сварочных работах смеси аргона с CO2 могут помочь повысить производительность и производительность, особенно если используются обычные и импульсные методы переноса распылением. Наши профессионалы в Eureka Oxygen обладают многолетним опытом, поэтому позвоните нам или зайдите, если у вас есть какие-либо вопросы о сварке!

Аргон – обзор | Темы ScienceDirect

1.

4.5.1 Процесс AOD

4.5.1 Процесс AOD Конвертерный процесс AOD в настоящее время является основным методом производства нержавеющей стали. Этот процесс был разработан в начале 1950-х годов в подразделении Union Carbide Corporations в Линде. Схематическое изображение АОД-преобразователя с возможностью верхнего обдува показано на рисунке 1.4.18. Преобразователь АОД снабжен несколькими боковыми соплами. Принцип действия кольцевых форсунок заключается в том, что через промежуточную щель между двумя трубами вдувается аргон, а через внутреннюю трубу вдувается газ О 2 .Ближе к концу продувки газообразный аргон также добавляется к потоку внутренней трубы для разбавления газообразного кислорода. Чтобы ускорить процесс обезуглероживания по сравнению с окислением хрома, необходимо снизить парциальное давление газообразного продукта реакции CO. Это делается путем уменьшения содержания кислорода в продувочной смеси ближе к концу продувки, чтобы свести к минимуму окисление хрома и его попадание в шлак. Реакции, термодинамически контролирующие как АОП, так и другие процессы производства нержавеющей стали, основанные на разбавлении или вакууме, следующие.

Реакции, термодинамически контролирующие как АОП, так и другие процессы производства нержавеющей стали, основанные на разбавлении или вакууме, следующие.

Рисунок 1.4.18. Схема преобразователя АОД.

(1.4.7)C+O=COg

(1.4.8)2Cr+3O=Cr2O3

путем объединения

(1.4.9)3C+Cr2O3=2Cr+3COg

Константа равновесия реакции ( 1.4.9):

(1.4.10)K10.4.9=aCr2⋅pCO3aC3⋅aCr2O3

Уравнение константы равновесия показывает, что если мы хотим сохранить содержание хрома в стали [Cr] постоянным и в то же время уменьшить содержание углерода содержание [C] мы должны уменьшить парциальное давление газа CO.Это можно сделать, как уже упоминалось, путем разбавления газа, как в процессах типа AOD, или путем снижения общего давления с помощью вакуумной обработки (VOD, VODC).

Зависимость хром–углерод, определяемая уравнением (1.4.10), представлена на рис. 1.4.19 при трех температурах: 1700, 1750 и 1800 °C (1973, 2023 и 2073 К) для диапазона 10–25 %. Cr и при парциальном давлении CO = 1 бар и активности Cr 2 O 3 = 1. Расчеты проводились в равновесном режиме программы FactSage 6.2 с использованием баз данных FToxid и FactSage.Видно, что при повышенных температурах несколько легче добиться низкого содержания углерода и сохранить умеренное окисление Cr. Однако достичь «сверхнизкого содержания углерода» [%C] ≤ 0,03% невозможно. На том же рисунке также было рассчитано влияние p CO на равновесие Cr–C при 1700 °C (1973 K) с p CO = 1, 0,2 и 0,05 соответственно. Можно увидеть сильное влияние уменьшения p CO и легко распознать термодинамическую идею АОД и вакуумных процессов.

Расчеты проводились в равновесном режиме программы FactSage 6.2 с использованием баз данных FToxid и FactSage.Видно, что при повышенных температурах несколько легче добиться низкого содержания углерода и сохранить умеренное окисление Cr. Однако достичь «сверхнизкого содержания углерода» [%C] ≤ 0,03% невозможно. На том же рисунке также было рассчитано влияние p CO на равновесие Cr–C при 1700 °C (1973 K) с p CO = 1, 0,2 и 0,05 соответственно. Можно увидеть сильное влияние уменьшения p CO и легко распознать термодинамическую идею АОД и вакуумных процессов.

Рисунок 1.4.19. Влияние температуры и парциального давления СО на соотношение равновесия [%Cr]–[%C]. Расчеты выполнены для расплава Fe–Cr–C–8%Ni, находящегося в равновесии с Cr 2 O 3 .

В настоящее время производство нержавеющей стали начинается с плавления лома (обычно смеси переработанной углеродистой стали и нержавеющей стали) и феррохрома в электродуговой печи. Высокоуглеродистая «шихта» FeCr используется для повышения содержания Cr в расплаве до конечного целевого. Соотношение различного сырья зависит от наличия и цены.При плавке в ЭДП можно провести некоторое окисление для снижения содержания кремния (которое является высоким, если доля FeCr высока). Затем расплавленную смесь переносят в сосуд АОД. Состав первичного расплава зависит от условий. При производстве классической стали 18/8 (18% Cr, 8% Ni) типичный анализ может проводиться до процесса AOD: 16–18% Cr, 5–8% Ni, 1–2% C, 0,1–0,5% Si. . Таким образом, большая часть Cr добавляется перед конвертером AOD. Никель практически не окисляется в условиях сталеплавильного производства. Это подходящий материал для использования в целях охлаждения в AOD.Можно добавить FeNi или даже оксид Ni (NiO). То же самое касается молибдена, который используется в кислотоупорных нержавеющих сталях; он также добавляется в виде FeMo или в виде оксида.

Высокоуглеродистая «шихта» FeCr используется для повышения содержания Cr в расплаве до конечного целевого. Соотношение различного сырья зависит от наличия и цены.При плавке в ЭДП можно провести некоторое окисление для снижения содержания кремния (которое является высоким, если доля FeCr высока). Затем расплавленную смесь переносят в сосуд АОД. Состав первичного расплава зависит от условий. При производстве классической стали 18/8 (18% Cr, 8% Ni) типичный анализ может проводиться до процесса AOD: 16–18% Cr, 5–8% Ni, 1–2% C, 0,1–0,5% Si. . Таким образом, большая часть Cr добавляется перед конвертером AOD. Никель практически не окисляется в условиях сталеплавильного производства. Это подходящий материал для использования в целях охлаждения в AOD.Можно добавить FeNi или даже оксид Ni (NiO). То же самое касается молибдена, который используется в кислотоупорных нержавеющих сталях; он также добавляется в виде FeMo или в виде оксида.

Процесс AOD обычно делится на три основных этапа: обезуглероживание, восстановление и десульфурация. На рисунке 1.4.20 представлен пример хода процесса AOD. В начале процесса АОД продувается чистый кислород, а кремний и углерод окисляются. По мере прохождения этапа обезуглероживания продувка чистым кислородом частично заменяется инертным газом (азот или аргон) для достижения более низкого уровня углерода и сведения к минимуму окисления хрома.В оригинальном процессе АОД разбавление инертным газом производилось аргоном (путем добавления Ar в центральный магистральный газовый поток O 2 через форсунки). Поскольку цена аргона высока по сравнению с азотом или воздухом, в настоящее время в процессе AOD обычной практикой является минимизация использования Ar и использование вместо него воздуха. Ближе к концу продувки часто необходимо перейти с азота на аргон, чтобы поддерживать конечное содержание азота в стали на приемлемом уровне. С другой стороны, в некоторых марках стали в качестве легирующего элемента (в качестве заменителя никеля) используется азот, и в таком случае азотная продувка намеренно используется для повышения содержания азота.

На рисунке 1.4.20 представлен пример хода процесса AOD. В начале процесса АОД продувается чистый кислород, а кремний и углерод окисляются. По мере прохождения этапа обезуглероживания продувка чистым кислородом частично заменяется инертным газом (азот или аргон) для достижения более низкого уровня углерода и сведения к минимуму окисления хрома.В оригинальном процессе АОД разбавление инертным газом производилось аргоном (путем добавления Ar в центральный магистральный газовый поток O 2 через форсунки). Поскольку цена аргона высока по сравнению с азотом или воздухом, в настоящее время в процессе AOD обычной практикой является минимизация использования Ar и использование вместо него воздуха. Ближе к концу продувки часто необходимо перейти с азота на аргон, чтобы поддерживать конечное содержание азота в стали на приемлемом уровне. С другой стороны, в некоторых марках стали в качестве легирующего элемента (в качестве заменителя никеля) используется азот, и в таком случае азотная продувка намеренно используется для повышения содержания азота. Типичные аустенитные нержавеющие стали с азотом содержат 0,1–0,25% N, но можно растворить гораздо больше азота, поскольку Cr сильно увеличивает растворимость азота. С другой стороны, во многих марках нержавеющей стали содержание азота ограничено до довольно низкого уровня (0,03% N или ниже). В таких случаях важно переключаться с азота на аргон в оптимальной точке продувки.

Типичные аустенитные нержавеющие стали с азотом содержат 0,1–0,25% N, но можно растворить гораздо больше азота, поскольку Cr сильно увеличивает растворимость азота. С другой стороны, во многих марках нержавеющей стали содержание азота ограничено до довольно низкого уровня (0,03% N или ниже). В таких случаях важно переключаться с азота на аргон в оптимальной точке продувки.

Рисунок 1.4.20. Ход процесса AOD. На стадиях окончательного восстановления и десульфурации продувка осуществляется через боковые сопла чистым аргоном.

Перерисовано с Ref. [26].На заключительном этапе процесса восстановление хрома из шлака осуществляется с использованием ферросилиция или алюминия. Реакция восстановления кремнием:

(1.4.11)3Si+2(Cr2O3)=4Cr+3(SiO2)

Чтобы получить основной шлак для десульфурации, в шлак добавляют немного оксида кальция и плавикового шпата и интенсивно контакт между металлом и шлаком достигается продувкой чистым аргоном. На этом этапе происходит очень эффективное обессеривание.

Подобно тому, как в производстве углеродистой стали появились гибридные процессы с комбинированным верхним и нижним дутьем, аналогичный прогресс произошел в производстве нержавеющей стали.Конвертеры с боковой продувкой оснащены верхней фурмой для продувки кислородом, кислородно-азотными и кислородно-аргоновыми смесями. Преобразователь AOD был разработан как преобразователь с боковой продувкой, но можно использовать и нижнюю продувку. К-ОБМ-С является таким примером применения нижнего дутья в производстве нержавеющей стали (см. Таблицу 1.4.1). Другим вариантом для производства нержавеющей стали является конвертер CLU (таблица 1.4.1), который был разработан для минимизации потребности в аргоне. В этом процессе форсунки расположены внизу, но водяной пар используется в качестве защитного газа для кислородных форсунок и в качестве разбавляющего газа для CO.Первый CLU был построен в Дегерфорсе, Швеция, в начале 1970-х годов. Несколько других установок были в эксплуатации. Использование водяного пара имеет определенный охлаждающий эффект, снижая плавильность лома. Вызывает Н-подхват и газообразование Н 2 , что необходимо учитывать и в практике вождения.

Вызывает Н-подхват и газообразование Н 2 , что необходимо учитывать и в практике вождения.

Что можно и чего нельзя делать при соединении цилиндров CGA

Франк Кандл, директор по развитию бизнеса – Специальное газовое оборудование Airgas |

Зима 2017 г. ВыпускВозможно, вы знакомы с разъемами CGA (Compressed Gas Association), но что говорят вам различные типы разъемов?

Во-первых, они сообщают вам об опасности газа еще до того, как вы посмотрите на этикетки на баллоне.Комитет по соединениям CGA разрабатывает и назначает уникальный фитинг для каждого газа, а также максимальное давление в газовых баллонах, и делает это не просто так. Например, соединение для баллона, содержащего токсичные, ядовитые или легковоспламеняющиеся газы (чистый газ или смеси), будет LH (левостороннее). Левая гайка имеет отметку на шестиграннике гайки. Это отличие от типичной правосторонней конфигурации предупреждает пользователя о том, что газ опасен и с ним следует обращаться надлежащим образом.

Хотите обеспечить безопасность и целостность продукта со всеми вашими соединительными системами CGA? Узнайте ниже, что можно и чего нельзя делать для успешных соединений CGA, которые помогут устранить опасности и помогут вам оптимизировать работу для получения клапанов высокой чистоты.

Необходимо: разные соединения CGA для разных давлений наполнения

Для одного и того же газа будут разные соединения CGA, но с разным давлением наполнения. Также бывают RH (правая) или LH (левая) резьба. Левая резьба имеет обратную или левую резьбу вместо обычной правой резьбы, и это странно, потому что она отличается от того, как вы ослабляете или затягиваете соединение. Как отмечалось выше, все ядовитые, ядовитые, коррозионно-активные и легковоспламеняющиеся газы будут иметь левую резьбу.Это распространяется и на смеси. Когда смесь соответствует одному из этих обозначений на основе процентного содержания второстепенных компонентов, она становится соединением LH.

Не следует: менять CGA на регуляторе

Почему не рекомендуется менять CGA на регуляторе? Если бы кто-то снял CGA 580 с регулятора и заменил его на CGA 680, работа с газом была бы такой же, но давление было бы больше, чем CGA 580 и регулятор рассчитаны. Если бы регулятор был введен в эксплуатацию на баллоне с CGA 680, это привело бы к избыточному давлению в регуляторе.Он может выйти из строя, и кто-то может пострадать. В этом случае, если бы регулятор вышел из строя на входном манометре регулятора, он, вероятно, был бы первым неисправным компонентом, поскольку он не был бы рассчитан на более высокое давление. Этот отказ может привести к утечке газа, а также существует большая вероятность материального отказа, который может привести к травмам. Давление может привести к выходу из строя корпуса регулятора и других компонентов, и это будет иметь катастрофические последствия.

Если бы регулятор был введен в эксплуатацию на баллоне с CGA 680, это привело бы к избыточному давлению в регуляторе.Он может выйти из строя, и кто-то может пострадать. В этом случае, если бы регулятор вышел из строя на входном манометре регулятора, он, вероятно, был бы первым неисправным компонентом, поскольку он не был бы рассчитан на более высокое давление. Этот отказ может привести к утечке газа, а также существует большая вероятность материального отказа, который может привести к травмам. Давление может привести к выходу из строя корпуса регулятора и других компонентов, и это будет иметь катастрофические последствия.

Не используйте фитинг, который позволяет соединить 2 разных соединения CGA

Никогда не используйте фитинг, который позволяет соединить два разных соединения CGA — их иногда называют «фитингами с подстановочными знаками», когда одна сторона фитинга будет CGA 320, а другой CGA 580.Эти фитинги никогда не должны использоваться и представляют опасность для оператора, а также риск перекрестного загрязнения. Как уже говорилось, разные фитинги предназначены для разных давлений, и вы нарушаете конструктивные факторы фитинга, установленные CGA, используя их. Перекрестное загрязнение — еще одна проблема, которой вы рискуете.

Как уже говорилось, разные фитинги предназначены для разных давлений, и вы нарушаете конструктивные факторы фитинга, установленные CGA, используя их. Перекрестное загрязнение — еще одна проблема, которой вы рискуете.

Что нужно сделать: помните о перекрестном загрязнении

Перекрестное загрязнение — еще одна причина, по которой нельзя менять CGA или использовать фитинги с подстановочными знаками. Это создает две проблемы.Для аналитических приложений это может привести к появлению загрязняющих веществ в системе и вызвать несоответствия и другие проблемы с производительностью. Эти загрязнения могут привести к повреждению таких компонентов, как очистители, колонки и детекторы, а также вызвать проблемы с производительностью.

Другой проблемой является кислород. В ходе предыдущего обслуживания могли попасть загрязняющие вещества, такие как галоидоуглеводороды или углеводороды, несовместимые с кислородом, в результате чего в регуляторе может произойти воспламенение. Как правило, всякий раз, когда в регуляторе происходит воспламенение, это приводит к фрагментации материала, что приводит как к травмам, так и к возможному возгоранию. Большинство пожаров происходит в кислородных регуляторах в результате модификаций регулятора, который ранее эксплуатировался без происшествий. Модификация сменных компонентов обычно определяется как причина воспламенения внутри регулятора и последующего события.

Как правило, всякий раз, когда в регуляторе происходит воспламенение, это приводит к фрагментации материала, что приводит как к травмам, так и к возможному возгоранию. Большинство пожаров происходит в кислородных регуляторах в результате модификаций регулятора, который ранее эксплуатировался без происшествий. Модификация сменных компонентов обычно определяется как причина воспламенения внутри регулятора и последующего события.

Необходимо: знать свои соединения CGA

Соединения CGA бывают двух типов: уплотнение «металл-металл», называемое пулевидным соединением, как в CGA 580, или уплотнение с прокладкой, как в CGA 320. .Соединение состоит из двух или трех компонентов: гайки, ниппеля и некоторых прокладок. Прокладка может быть изготовлена из разных материалов. Выбор основан на совместимости материала прокладки с газом.

Иногда ниппель и клапан могут быть из разных материалов. Необходимо соблюдать осторожность, чтобы не перетянуть эти соединения, так как более твердый из двух материалов может повредить более мягкий материал и вызвать проблемы при выполнении нового соединения.

ПРОДОЛЖЕНИЕ НА ВЕРХУ СТРАНИЦЫ

Не следует: используйте тефлоновую ленту для создания уплотнения

Еще одна распространенная ошибка, которую совершают люди, — нанесение тефлоновой ленты на соединение, чтобы добраться до уплотнения.На самом деле лента вызывает утечку и, как правило, не предотвращает утечку. Когда на гайку CGA наклеивается лента, она предотвращает полный контакт носовой части пулевидной CGA с сопрягаемой поверхностью внутри клапана цилиндра. Образуется зазор, и единственное, что препятствует выходу газа, — это лента. Небольшие молекулы, такие как гелий и водород, легко улетучиваются через это ленточное соединение. То же самое верно и для соединений с прокладками — там лента будет препятствовать полному сжатию прокладки.

Большинство людей считают, что для обеспечения надежного уплотнения требуется огромное усилие, но посмотрите на приведенную ниже таблицу рекомендации CGA по крутящему моменту в зависимости от номера соединения.

Не только этикетки на баллонах говорят нам о газе, но и номера CGA, а также о том, является ли соединение левым или правым. Помните, что нельзя менять CGA на регуляторе и использовать «фитинги с подстановочными знаками». Левосторонние соединения расположены в обратном направлении, и они специально установлены таким образом, чтобы мы знали об опасности, связанной с газом, поэтому необходимо соблюдать осторожность.

Графики, показанные в этой статье, доступны для вас. Чтобы получить их, обратитесь к местному представителю Airgas или в другое место.Всегда соблюдайте осторожность при замене отработанного баллона. Если вы не прошли надлежащего обучения, обратитесь к своему поставщику газа, чтобы пройти это обучение. Airgas проводит обучение по технике безопасности для всех наших клиентов в рамках нашей ответственной ответственности.

Надеюсь, эта информация окажется для вас полезной. Если у вас есть какие-либо вопросы по этой статье, со мной можно связаться по адресу frank. [email protected].

[email protected].

Чем опасны газы при сварке и резке?

Введение

При сварке и резке могут образовываться газы, опасные для здоровья.Образующийся газ или газы и их концентрации зависят от используемого процесса и механизмов образования газа. Газы, некоторые из которых могут быть опасными, присутствуют в некоторых процессах либо в качестве защитного газа для защиты расплавленной сварочной ванны от атмосферного загрязнения, либо в пламенных процессах в качестве расходуемого материала, который сгорает.

Многие газы подпадают под действие Правил контроля за опасными для здоровья веществами (COSHH) 2002 г. (поправка) 2004 г., которые требуют, чтобы их воздействие не превышало концентраций, известных как пределы воздействия на рабочем месте (WELs).Значения WEL приведены в Руководстве Eh50 Управления по охране труда и технике безопасности (HSE), которое обычно обновляется ежегодно.

Воздействие газов может быть измерено в соответствии с методологией, определенной в BS EN ISO 10882-2: 2000. Здоровье и безопасность при сварке и родственных процессах. Отбор проб частиц и газов в воздухе в зоне дыхания оператора. Часть 2: Отбор проб газов. Измерение воздействия может использоваться для проверки соблюдения правил, определения необходимости контроля воздействия или выявления неисправностей в существующих системах контроля.

Здоровье и безопасность при сварке и родственных процессах. Отбор проб частиц и газов в воздухе в зоне дыхания оператора. Часть 2: Отбор проб газов. Измерение воздействия может использоваться для проверки соблюдения правил, определения необходимости контроля воздействия или выявления неисправностей в существующих системах контроля.

Информация об образующихся газах, их происхождении, их воздействии на здоровье и их ожидаемых концентрациях по отношению к пределам воздействия приводится в этом документе.

Рекомендации по образующимся газам и их ожидаемым концентрациям относительно пределов воздействия приведены в Руководящей записке EH54 Управления по охране труда и технике безопасности «Оценка воздействия дыма при сварке и родственных процессах». Более подробная информация представлена в этом документе.

Опасности, последствия для здоровья и риски

Защитные газы

Для процессов сварки в защитных газах, таких как TIG, MIG/MAG, FCAW, защитными газами могут быть инертные газы, такие как аргон, гелий и азот, или смеси на основе аргона, содержащие двуокись углерода, кислород или и то, и другое. Гелий может быть добавлен к смесям аргона/двуокиси углерода для повышения производительности. Углекислый газ (CO 2 ) может использоваться сам по себе в MAG и FCAW. За исключением CO 2 , эти газы не считаются опасными для здоровья в соответствии с Правилами COSHH, но они являются удушающими. CO 2 имеет предел долгосрочного воздействия 5000 частей на миллион (8-часовой базовый период) и предел кратковременного воздействия 15000 частей на миллион (15-минутный базовый период). Ни один из газов не виден и не имеет запаха, поэтому их присутствие в опасных концентрациях трудно обнаружить без предварительных знаний или измерительного оборудования.