Какое давление создает компрессор от холодильника: Какое давление создает компрессор от холодильника – Сколько атмосфер может выдать компрессор от холодильника саратов высотой 1м. Как его приспособить для накачивания колес

Поговорим о «сердце» холодильника: его назначение и принцип работы | http://100macterov.ru/

Поговорим о «сердце» холодильника: его назначение и принцип работы «Какие типы компрессора используют в холодильниках? Как они работают, и какие отличия им присущи? Почему компрессор называют «Сердцем» холодильника? Холодильник, с каким компрессором лучше выбрать –линейный или инверторный? Сердцем любого холодильника или морозильной камеры является компрессор. Именно этот технически сложный агрегат заставляет хладагент непрерывно циркулировать по системе охлаждения, создавая необходимую разницу давления на разных участках. Мотор-компрессор испытывает большие нагрузки, если холодильник работает в аварийном режиме, или в неподходящих условиях окружающей среды. Эти, и другие факторы могут повлиять на срок службы компрессора, и со временем он может полностью выйти из строя. К сожалению, остановка «сердца» парализует все системы бытового прибора, а это значит, что в данном случае поможет только ремонт компрессора холодильника или его замена.

Как работает мотор-компрессор в холодильнике?

1 При повышении температуры в камере срабатывает пускозащитное реле, которое замыкает электрическую цепь. В результате включается другой электрический агрегат – компрессор. Создавая нужное давление в системе, он нагнетает фреон в радиатор конденсатора. Там фреон меняет свои физические свойства и из пара преобразуется в жидкое состояние. В результате этого процесса выделяется большое количество тепла, которое рассеивается в окружающее пространство при помощи радиаторной решетке (в народе еще называют змеевик).

2 Пройдя конденсатор, газовая смесь попадает в капиллярный трубопровод, где давление выравнивается и постепенно снижается.

3 Далее жидкий хладон под низким давлением попадает в испаритель. Нагревается до определенной температуры и снова меняет свое агрегатное состояние, т.е. из жидкого переходит в пар. Благодаря этому испаритель охлаждается, что приводит к понижению температурного режима в холодильном шкафу.

4 Цикл повторяется каждый раз, как только температура начинает повышаться выше определенного уровня. Температурные показания фиксирует воздушный/температурный датчик. Разновидности компрессоров: плюсы и минусы На сегодняшний день существует несколько видов компрессионных агрегатов, однако не все из них применяются в холодильной и морозильной технике. Предлагаем ознакомиться с разными видами компрессоров, их достоинствами и недостатками. Поршневой компрессор Очень распространенный вид, используемый при сборке техники. Его конструкция состоит из одного или нескольких цилиндров, располагающихся вертикально или горизонтально. Поршни цилиндров осуществляют возвратно-поступательные движения, что создает давление в системе. Движение поршням придает шатунно-кривошипный механизм. Плюсы:

- Простота всей конструкции;

- Доступная цена агрегата, что позволяет ей конкурировать на рынке;

- Минимум сложностей с обслуживанием при поломках;

- Недорогой ремонт компрессора холодильника на дому при необходимости;

- Долговечность и износостойкость;

- Способен выдерживать большие нагрузки или очень редкие включения;

- Не требует особых условий использования или содержания;

Минусы:

- Повышенный уровень шума при работе и вибрация;

- Невысокая производительность, в основном подходит для малолитражных шкафов;

- Нуждается в периодическом техническом обслуживании;

- Требуется замена фильтров;

Роторный компрессор (винтовой)

Впервые был использован для охлаждения в начале 19 века. В агрегатах такого типа разное давление создается путем вращения ротора и подвижной пластины. Энергия вращения меняется. Такие компрессионные агрегаты использовали в моделях прошлых поколений холодильников Индезит. Плюсы:

В агрегатах такого типа разное давление создается путем вращения ротора и подвижной пластины. Энергия вращения меняется. Такие компрессионные агрегаты использовали в моделях прошлых поколений холодильников Индезит. Плюсы:

- Достигает необходимого уровня сжатия;

- Использование масла обеспечивает компрессору долговечность эксплуатации;

- Регулировка скорости вращения роторов помогает повысить или понизить производительность;

- Для его подвески не требуется прочного основания, за счет невысоких вибраций при включении и во время работы;

- Практически не производит шума, поэтому холодильник с таким компрессором можно установить даже в спальной комнате.

- Небольшие размеры самого агрегата и небольшой вес.

Минусы:

- Из-за постоянной скорости вращения валов внутри возникает разная сила сжатия газа.

- Инверторный компрессор

- Принцип его действий немного отличается от линейных компрессоров.

При первом включении холодильника в сеть инверторный компрессор работает на высоких оборотах до того момента, пока температура в камерах не понизится до заданного уровня. Далее он переходит в режим ожидания и включается лишь по необходимости.

При первом включении холодильника в сеть инверторный компрессор работает на высоких оборотах до того момента, пока температура в камерах не понизится до заданного уровня. Далее он переходит в режим ожидания и включается лишь по необходимости. - При этом задействует не весь свой потенциал, а ровно столько, сколько требуется до достижения нужной температуры. Для поддержания температурного режима задействуется от 10 до 25%. В ночное время, когда холодильник никто не открывает расход электроэнергии минимальный. Считается, что таким образом он более экономичен в плане энергопотребления. Однако на сегодняшний день ведутся активные споры и заключения экспертов по этому поводу не однозначные.

Плюсы:

- Экономичное энергопотребление;

- Не издает рёва и другого повышенного шума, как другие компрессоры, потому как его система постоянно в рабочем состоянии. Ему нет необходимости задействовать все свои ресурсы для включения.

- Не испытывают чрезмерных нагрузок при периодических запусках и остановках, т.к. они полностью отсутствуют.

- Считается более долговечным и надежным;

- Не смотря на высокую стоимость холодильников с такими агрегатами, цена оправдывается в будущем, за счет экономии на электропотреблении и отсутствия надобности в техническом обслуживании длительное время.

Минусы:

- Из-за сложного строения этого охлаждающего устройства его конечная стоимость несколько дороже, чем у более традиционных компрессоров. По этой причине многие производители отказываются использовать его при сборке своих бюджетных моделей.

- Чувствительность к перепадам напряжения, из-за которых компрессор может выйти из строя. Перед установкой холодильника с такой системой охлаждения убедитесь в целостности проводки, а по возможности установите специальный стабилизатор напряжения, чтобы исключить резкие скачки или падение напряжения.

- Высокая стоимость ремонта и обслуживания таких агрегатов. В случае поломки такого компрессора цена ремонта может составить 1/3 стоимости самого холодильника.

Линейный компрессор Включается агрегат, как только температура в камерах начинает повышаться и продолжает работать до тех пор, пока она не понизится до нужного значения. Главная задача компрессора – как можно скорее охладить камеры. В компрессоре имеется цилиндр и поршневая часть. Поршень совершает возвратно-поступательные движения за счет электромагнитных сил. Энергопотери значительно сокращаются, а продолжительность жизни увеличивается. По статистике компрессорные агрегата такого типа позволяют экономить до 40%. Такими комплектуют некоторые холодильники Electrolux.

Плюсы:

- Увеличенный срок службы за счет отсутствия большого набора движущих элементов;

- Минимализация отклонений от нормы благодаря улучшенной системе контроля над температурным режимом.

- Экономичный расход электроэнергии, благодаря конструктивным особенностям системы и техническим характеристикам охлаждающего агрегата такого типа.

- Стабильная работа компрессора, что позволяет добиться оптимальных температурных условий в камерах без больших скачков в ту или другую сторону.

- Плавный запуск системы обеспечивает практически бесшумную работу холодильника.

Минусы:

- Во время включения и отключения компрессора слышно характерные щелчки;

- Непосредственно во время запуска агрегат испытывает большие нагрузки в связи с чем возрастает объем энергопотребления на этапах включения и отключения;

- Так же, существуют и другие виды компрессоров, которые используют в устройстве холодильников крайне редко. Это – безмаслянный и электрогазодинамический. Такими чаще всего оборудуют большие холодильные установки, холодильные комнаты и т.

д. В заключении хотелось бы напомнить, что любое электромеханическое устройство имеет свои ресурсы и свой износ, после чего требуется замена или ремонт компрессора в холодильнике. Чтобы не допустить серьезных неисправностей строго следуйте правилам эксплуатации и обращайте внимание при покупке на тип установленного компрессора. Как вы сами могли заметить, лучшим вариантом являются линейный или инверторный компрессор.

д. В заключении хотелось бы напомнить, что любое электромеханическое устройство имеет свои ресурсы и свой износ, после чего требуется замена или ремонт компрессора в холодильнике. Чтобы не допустить серьезных неисправностей строго следуйте правилам эксплуатации и обращайте внимание при покупке на тип установленного компрессора. Как вы сами могли заметить, лучшим вариантом являются линейный или инверторный компрессор.

Замена компрессора в холодильнике — стоимость ремонта компрессора холодильника

Распространенные поломки холодильников связаны с работой компрессора. Это узел, который создает необходимое давление в системе подачи фреона, что становится важным условием охлаждения камер. Узнав стоимость замены компрессора в современных типах холодильников, владелец принимает решение ремонтировать устройство. Но восстановление не всегда возможно. Следует выполнить диагностику, чтобы понять причину и степень разрушения оборудования.

Проблемами с компрессорным узлом страдают разные модели холодильного оборудования: Indesit, Атлант, Аристон, часто возникают трудности с работой мотора в моделях Стинол. LG демонстрирует меньше проблем, но любая поломка обойдется в ремонте дороже, чем у более бюджетных брендов уровня Индезит.

LG демонстрирует меньше проблем, но любая поломка обойдется в ремонте дороже, чем у более бюджетных брендов уровня Индезит.

Почему ломаются моторы-компрессоры в холодильных установках?

Причин поломки выделяют много. Если у вас уже сломался холодильный компрессор, стоит вызвать мастера, который найдет причину неполадки. Так вы сможете в дальнейшем избежать проблем. Часто поломки связаны с тем, что владелец не обращает внимания на изменения в работе холодильника.

Основные причины следующие:

- Утечка фреона. В этом случае устройство работает вхолостую и не выключается, стараясь компенсировать неэффективное охлаждение камер холодильника.

- Утечка компрессорного масла. Часто это приводит к тому, что требуется замена компрессора, так как внутренние детали оказываются изношенными.

- Естественный износ деталей. Это случается в дешевых моделях, при производстве которых компании экономили на деталях и комплектующих.

- Выход из строя терморегулятора.

В этом случае мотор холодильника мог просто не выключаться из-за замкнутого датчика, что привело к его поломке.

В этом случае мотор холодильника мог просто не выключаться из-за замкнутого датчика, что привело к его поломке.

Когда возможен ремонт компрессора в холодильнике?

Если устройство просто не включается из-за вышедшего из строя датчика, ремонт ему не потребуется. Достаточно заменить датчик, чтобы оборудование снова включилось и начало эффективно работать. Мастер сервисного центра часто выезжает на вызовы по ремонту холодильников для диагностики компрессорного узла, но ремонтирует автоматику.

Отремонтировать мотор можно в таких ситуациях:

- холодильник не работал долгое время с неполадкой, детали устройства не изнашивались;

- владелец техники вызвал мастера сразу после обнаружения поломки, выключив холодильник;

- ранее не производился ремонт компрессора холодильника, устройство не разбиралось;

- в работе мотора не слышно никаких посторонних звуков, скрипов, скрежета, ударов;

- уровень масла в системе смазки достаточный, что говорит о нормальных условиях работы узла.

Если холодильник вышел из строя окончательно, мастер даст рекомендации, укажет, что ремонт в этом случае нецелесообразен. По цене восстановление полностью разрушенного узла может оказаться дороже, чем приобретение нового мотора-компрессора.

Когда нужна замена компрессора холодильника?

Обычно замену проводят в том случае, если на холодильнике установлен неразборный мотор, который не подлежит ремонту. В этом случае восстановление невозможно, так как мастер не может добраться до внутренних деталей без фатальных разрушений корпуса.

Замену компрессора выполняют в таких ситуациях:

- в работе устройство сильно шумит, что говорит об износе рабочей части;

- при включении и выключении слышны сильные удары;

- корпус сильно греется, это говорит о повышенном трении;

- снизилась производительность нагнетания давления устройством;

- износились основные дорогостоящие детали конструкции;

- установлено неоригинальное дешевое оборудование.

Где заказать восстановление холодильной техники?

Если ваш холодильник требует обслуживания, воспользуйтесь услугами сервисного центра. Выбирайте компанию, которая ответственно подходит к стадии диагностики, обнаруживает неполадку и устраняет ее. Выполнить замену компрессора лучше на оригинальное устройство, также стоит использовать заводские детали для восстановления техники. Мастер должен провести первичный осмотр и указать, сколько стоит восстановление. Только после оценки работ можно приступать непосредственно к восстановлению.

что нужно знать, чтобы избежать поломок? — Ozon Клуб

Из чего состоит холодильник

Чтобы в камере формировалась нужная пониженная температура, в холодильниках используются свойства хладагента изменять температуру кипения при изменении давления. Словом, жидкость превращается в пар при нагреве. При понижении показателя пар конденсируется и снова преобразуется в жидкое вещество. Агент постоянно перемещается в холодильнике по узким трубопроводам, обеспечивая поддержание нужной температуры.

Агент постоянно перемещается в холодильнике по узким трубопроводам, обеспечивая поддержание нужной температуры.

Конструкция для охлаждения работает с использованием следующих элементов:

- компрессор для создания необходимого давления в холодильнике;

- конденсатор для сбора жидкости;

- терморегулирующий переключатель;

- испаритель.

Компоненты холодильной установки соединяются между собой при помощи специальных магистралей, превращаясь в единую замкнутую систему. Для обеспечения стабильной работы крайне важна полная герметичность контура.

Как работает система

Принцип работы холодильника основывается на свойствах холодильного агента. В частности, используется свойство накопления тепла жидкостью во время испарения.

У каждой холодильной жидкости своя температура кипения, которая зависит от особенностей её состава и давления.

Принцип работы большинства современных холодильных машин предполагает использование в качестве хладагента фреона в жидком виде. Если это вещество оставить в открытой ёмкости при обычном давлении, оно быстро закипит и испарится. В этот момент оборудованием извне активно поглощается тепло, что вызывает покрытие сосуда плёнкой из инея. Испарение фреона в холодильнике идёт до полного перехода вещества в газ или же до возрастания окружающего давления. Достигнув определённого уровня, давление способно замедлять или даже останавливать процессы испарения.

В бытовых холодильниках применяется тот же принцип работы, с той лишь разницей, что холодильный агент хранится в герметичном обменнике. Он поглощает тепло от элементов, контактирующих с внешней средой. Тепло переходит из внешней среды к хладагенту, что и вызывает поддержание низкой температуры внутри холодильника.

Он поглощает тепло от элементов, контактирующих с внешней средой. Тепло переходит из внешней среды к хладагенту, что и вызывает поддержание низкой температуры внутри холодильника.Важным требованием для стабильной работы холодильника выступает непрерывность кипения холодильного агента. Для этого нужно регулярно убирать из испарителя вещество в газообразном состоянии и восстанавливать объём жидкого вещества. С этой целью в холодильных камерах используются свойства конденсации паров и преобразования их в жидкость.

Пары жидкости могут конденсироваться при разных температурах, которые зависят от давления. Высокое давление обуславливает повышенную температуру конденсации. В бытовых агрегатах фреон R22 конденсируется при давлении 23 атм при температуре +55 °С. Процедура конденсации сопровождается выделением большого количества тепла, перенаправляемого теплообменником на специальную алюминиевую арматуру холодильников.

Поверхность конденсатора имеет небольшие рёбра, которые гарантируют лучший контакт с окружающей средой и эффективную теплопередачу. Чтобы из испарителя удалить пары хладагента, в холодильнике применяется компрессорный насос. Он создаёт некоторое давление, которого хватает для изменения свойства холодильного агента и последующей успешной конденсации вещества.

Важной частью любого холодильника является капиллярная трубка, которая по аналогии с дросселем регулирует поток холодильного агента в замкнутой системе.

Виды используемых компрессоров

Одним из основных элементов холодильной машины представляется компрессор, который формирует давление для циркуляции хладагента. Распространены поршневые варианты, которые активно встраиваются в различные холодильники. Поршень устройства работает от электродвигателя, который передаёт усилие через кривошипно-шатунный механизм или механизм на основе кулисы.

Поршень устройства работает от электродвигателя, который передаёт усилие через кривошипно-шатунный механизм или механизм на основе кулисы.

Отдельно выделяют компрессоры электромагнитного типа, в которых рабочий элемент располагается внутри катушки. В работе используется принцип электромагнитного поля, которое перемещает поршень для нагнетания давления.

Такой принцип работы позволяет создавать нужное давление, гарантируя широкий диапазон рабочих температур и хорошее охлаждение. Механизм получается простым, надёжным, не слишком дорогим. Но стоит учитывать и недостатки:

- конструкция плохо сбалансирована, могут появляться сильные вибрации и шумы;

- внутри расположено много подвижных элементов, которые быстро изнашиваются и теряют изначальные свойства;

- если попытаться запустить компрессор сразу после остановки, высокое давление может создать критическую нагрузку для двигателя.

Если же холодильники оснащены встроенной защитой от перегрузок, беспокоиться на этот счёт не стоит.

Другой вид установки – ротационные компрессоры, создающие давление в системе благодаря изменению расстояния между ротором и корпусом. В зависимости от требуемых характеристик могут устанавливаться разные модификации: с лопатками, спиралью, элементами качения и т. д. Принцип их функционирования может несколько отличаться.

Роторные приборы характеризуются компактными размерами, большим ресурсом, невысоким уровнем шума. Так как в конструкции минимум подвижных частей, износ изделия происходит медленно.

Ротационные компрессоры требуют высокой точности подгонки деталей – ротор и корпус должны находиться максимально близко друг к другу без соприкосновения. Это приводит к повышенным затратам на этапе производства, чем объясняется более высокая стоимость такого холодильного аппарата.

Помимо роторных и поршневых, есть другие виды компрессорных устройств.

Выделяют неинверторные и инверторные модели компрессоров для холодильников. Первый вариант предполагает постоянную скорость вращения и кратковременное отключение для сохранения нужной температуры. В инверторных холодильниках двигатель подключается через преобразователь, который меняет скорость вращения элементов в зависимости от параметров электрического тока. Такое решение более экономично и отличается повышенным ресурсом. Однако цена изделий оказывается выше.

Особенности работы холодильных установок на фреоне

Отдельного рассмотрения заслуживают холодильные установки на фреоне. Они предусматривают выполнение цикла преобразования холодильного агента, который на практике несколько отличается от теоретических значений. Основное отличие касается потерь давления, которые неизбежно появляются в областях клапанов и обвязки системы. Чтобы холодильники могли нормально функционировать, описанные потери давления требуется компенсировать.

Чтобы холодильники могли нормально функционировать, описанные потери давления требуется компенсировать.

Компенсация возможна за счёт увеличения степени сжатия со снижением результативности цикла. При этом учитывается мощность всего холодильника, а также мощность, подаваемая отдельно на компрессор. Эффективность решения зависит от используемых компонентов и режима эксплуатации холодильников.

В паспорте холодильника нередко отображается параметр эффективности в виде числового показателя. К примеру, значение 3.5 указывает на то, что на 1 единицу электрической энергии вырабатывается 3.5 единиц холода. Чем выше значение, тем эффективнее работают и лучше охлаждают бытовые холодильники.

Как обычный бытовой холодильник вырабатывает холод?

Холодильник появился благодаря термодинамике, науке, занимающейся перемещением и превращением тепла. Эти процессы и происходят в обычном домашнем холодильнике. Тепло захватывает хладагент, выводит его наружу, тем самым охлаждая содержимое камеры, и возвращается назад за новой порцией тепла.

Тепло захватывает хладагент, выводит его наружу, тем самым охлаждая содержимое камеры, и возвращается назад за новой порцией тепла.

Что такое хладагент?

Это рабочее вещество холодильника, которое из-за низкой температуры кипения способно с легкостью забирать тепло.

Длительное время в качестве рабочего вещества использовался R-12, или фреон. Но установив его вредное воздействие на озоновый слой планеты, заправка им холодильников стала приостанавливаться. Сегодня применяется безвредный для человека и природы R-134а, а также смеси различных газов и диметиловый эфир.

Как низкая температура кипения хладагента связана с охлаждением продуктов?

Из физики известно, что при кипении вещество забирает из окружающей среды тепло и, тем самым, ее охлаждает. Так, например, при растирании тела эфиром, чувствуется охлаждение. Испаряясь, он забирает тепло у тела. Чтобы охладить внутреннюю камеру холодильника, нужно заполнить рабочим веществом некоторые части устройства. Вскипев, оно заберет тепло у помещенных в камере продуктов.

Вскипев, оно заберет тепло у помещенных в камере продуктов.

Как же работает холодильник?

Любой холодильник состоит из трех главных составляющих:

- Мотора – компрессора.

- Конденсатора – металлический змеевик, расположенный на задней панели.

- Испарителя – коробочка из металла, которую можно увидеть в морозильной камере.

Сжиженный под давлением хладагент по трубопроводу из змеевика попадает в испаритель. В испарителе низкое давление. Рабочее вещество начинает кипеть и испаряться, охлаждая стенки испарителя, который в свою очередь охлаждает воздух в холодильнике. Компрессор создает низкое давление в испарителе, откачивая его пары На место испарившегося газа поступает новый сжиженный газ.

Пройдя через компрессор, пары в сжатом состоянии поступают в змеевик. При сжатии газ нагревается, поэтому конденсатор всегда теплый. Проходя по змеевику, горячий хладагент остывает и превращается в жидкость. В жидком состоянии он снова поступает в испаритель, и процесс начинается снова.

Круговорот продолжается до того, пока датчик температуры не даст сигнал компрессору остановиться.

Почему хладагент не закипает прямо в змеевике?

А потому, что при разном давлении температура кипения так же разная. Именно из-за низкого давления в испарителе и происходит кипение хладагента. В змеевике же температура кипения достаточно высокая из-за высокого давления. Как, например, в котлах с высоким давлением температура кипения воды может достигнуть 200 градусов по шкале Цельсия.

Роль компрессора

Это своеобразный насос. Он перекачивает хладагент и создает нужное давление в испарителе и змеевике для сжижения и испарения хладагента. Испаритель же является источником холода в холодильнике.

При утечке хладагента или отказе компрессора необходим ремонт холодильников.

22. Удаление влаги из системы холодильника

Дефект «влага в системе» физически представляет собой наличие

некоторого количества воды в любом из агрегатных состояний

(жидкость, пар, кристаллы) в полости холодильного агрегата.

Удаление влаги при попадании ее в систему бытового холодильника представляет собой тяжелую, трудоемкую и экономически затратную проблему. Эта проблема к тому же снова может проявляться через месяцы и годы после устранения ее внешних признаков. Достаточно незначительного количества воды, чтобы серьезно нарушить функционирование холодильного агрегата.

Если к заправочному патрубку холодильника подключить манометр, а мотор-компрессор включить через приборы, контролирующие потребление тока или мощности, то внешнее проявление наличия воды в системе будет следующим: внезапно в процессе заправки начинает заметно падать давление всасывания, потребляемые мощность или ток снижаются до величин работы на вакууме. Шум работающего мотор-компрессора тоже характерен, как для работы на вакууме. Шум движения и кипения хладагента прекращается, несмотря на работу мотор-компрессора.

«Плавное» или «резкое» нарастание проявление дефекта зависит

только от количества влаги в системе, и чем ее там больше, тем

раньше и резче выражены проявления. Если в это время остановить

агрегат, то выравнивания давления не происходит. То есть

первоначально признаки соответствуют дефекту «засор в капиллярной

трубке» (далее КТ). Так оно и есть. Но в отличие от засора,

вызванного загрязнением системы разнообразными механическими

включениями, который практически сам не устраняется, рассматриваемый

нами дефект носит обратимый характер.

Если в это время остановить

агрегат, то выравнивания давления не происходит. То есть

первоначально признаки соответствуют дефекту «засор в капиллярной

трубке» (далее КТ). Так оно и есть. Но в отличие от засора,

вызванного загрязнением системы разнообразными механическими

включениями, который практически сам не устраняется, рассматриваемый

нами дефект носит обратимый характер.

Дело в том, что при движении, по КТ капельная влага на входе в

испаритель, там, где начинается дросселирование хладагента и имеется

самая низкая в агрегате температура, кристаллизуется, превращается в

лед и примерзает к охлажденным стенкам внутри КТ. Если ее достаточно

много, она при замерзании перекрывает проход своеобразной пробкой и

полностью нарушает циркуляцию хладагента. Но как только температура

стенок КТ становится положительной, ледяная пробка подтаивает и

давление хладагента в конденсоре (конденсаторе) способно «выплюнуть»

эту пробку в полость испарителя.

Поэтому отличить влагу от механического засора легко — достаточно прогреть любым подходящим способом (например, с помощью зажигалки, горелки или фена) вход КТ в испаритель, и через непродолжительное время можно услышать резкий характерный звук прорыва газов из конденсора. После этого начинается движение хладагента с понижением температуры и подъемом давления на линии всасывания.

Часто при наличии обильной влаги «прихват» (т. е. замерзание влаги) повторяется вновь и вновь, через короткие промежутки времени.

Вариантов попадания влаги в систему несколько. Условно их можно разделить на три основных вида.

1. Производственные.

Они связаны с отклонениями при разработке технологии и

изготовлении на заводах-производителях. Весьма редкое явление, но

было замечено, например, в первой

волне холодильников НОРД (NORD). Там даже

спирт в систему на заводе добавляли, и было

видно голубое пламя из только что выпаянных

фильтров. Начиная с «Soft Line» технология производства этих бытовых холодильных приборов

(далее БХП) улучшилась.

Начиная с «Soft Line» технология производства этих бытовых холодильных приборов

(далее БХП) улучшилась.

Причем, к этому виду можно бы отнести и проявление влаги при выделении ее из деталей агрегата в процессе работы холодильной машины — из пресс-шпана обмотки электродвигателей ХКВ или ДХ.

2. Эксплуатационные.

Они вызваны попаданием влаги в виде пара из внешней среды вместе с воздухом в случае разгерметизации агрегата уже за пределами территории завода-изготовителя (обломы трубок при транспортировке, проколы испарителя, коррозия элементов агрегата и т. д.). Что характерно, в этом случае влага попадает в полость агрегата не только во время работы, но даже в отключенном состоянии.

Если агрегат с нарушением герметичности «стоит» длительное время, проникновение влаги внутрь системы улучшается за счет «дыхания агрегата» (термин автора). В качестве пояснения рассмотрим следующий случай.

Например, разгерметизация (пусть это будет легкий излом КТ)

произошла летним жарким утром. Агрегат не работает. В течение дня

температура поднимается, и за счет теплового расширения остаточные

газы выдавливаются из агрегата. Вечером температура снижается,

имеющиеся газы сжимаются, и когда давление внутри агрегата снижается

ниже атмосферного, происходит засасывание наружного воздуха,

содержащего влагу. И так день за днем. Далее за счет конвекции и

броуновского движения происходит перемешивание и распределение смеси

газов и паров по системе со всеми неприятными последствиями. И чем

дольше стоит без ремонта (или хотя бы до устранения негерметичности)

такой аппарат, тем тяжелее последствия такого бездействия.

Агрегат не работает. В течение дня

температура поднимается, и за счет теплового расширения остаточные

газы выдавливаются из агрегата. Вечером температура снижается,

имеющиеся газы сжимаются, и когда давление внутри агрегата снижается

ниже атмосферного, происходит засасывание наружного воздуха,

содержащего влагу. И так день за днем. Далее за счет конвекции и

броуновского движения происходит перемешивание и распределение смеси

газов и паров по системе со всеми неприятными последствиями. И чем

дольше стоит без ремонта (или хотя бы до устранения негерметичности)

такой аппарат, тем тяжелее последствия такого бездействия.

Но бывает намного хуже, если, например, произошел прокол

испарителя во время работы или оттаивания холодильника. Если при

этом мотор-компрессор работает, то после сброса избыточного давления

в систему принудительно начинает поступать имеющаяся (и часто

обильная) влага, в том числе и в жидком состоянии. Она

распределяется по всей полости агрегата, и последствия могут иметь

катастрофический (для холодильника) характер.

3. Ремонтно-технологические.

Они в основном связаны с незнанием и грубыми нарушениями технологических процессов при проведении ремонтно-восстановительных работ. Это экономия на замене отработавшего фильтра-осушителя, отсутствие или недостаточная вакуумировка, применение некачественных расходных материалов, плохое проведение подготовительных работ (нет продувки заведомо увлажненных узлов, смены масла при необходимости и т. д.).

Например, автора вначале своей практики ставило в тупик массовый

отказ холодильников из-за наличия влаги в системе в период именно с

июля до сентября. Сразу после сборки он подавал в систему жидкий

хладон (тогда не было вакуумировочных стендов). Было жарко, воздух в

систему попадал влажный, и автор по незнанию резким охлаждением

«осаживал» влагу в агрегате. Когда он разобрался с причиной, то стал

подавать хладон небольшими порциями в виде пара, и проблем далее не

наблюдалось. И только применение вакуума позволило перейти на подачу

хладона в жидком виде.

Еще пример — применяемые фильтры-осушители в те времена поставлялись недостаточно сухими. И при пайке после прогрева фильтра выделившаяся влага оказывалась внутри агрегата. После припаивания к конденсору пришлось продувать фильтр кратковременным включением компрессора — после этого ситуация в корне изменилась. А о сушильных шкафах под вакуумом для фильтров (и многом другом оборудовании) тогда можно было только мечтать.

Основных способов устранения дефекта «влага в системе» несколько. Коротко остановимся на них.

1. Вакуумирование.

Для знающих не надо описывать все прелести работы этим способом.

Более того, «вакуумирование с последующим срывом вакуума для

удаления влаги» рекомендовано почти во всех «Руководствах по ремонту

бытовых холодильников». Но важно, чтобы время вакуумирования было

максимальным (даже мощный вакуум-насос должен отработать более 15

минут). Все дело в том, что в зоне низкого давления вакуум наступает

за считанные минуты, но вот из полости конденсора выход для газов

только один — через КТ. Представьте ее внутренний диаметр —

0,55…0,8 мм, и длину от 2,5 до 11 метров. Много ли газов сможет

пропустить такая линия даже с перепадом давления в -1 бар?

Представьте ее внутренний диаметр —

0,55…0,8 мм, и длину от 2,5 до 11 метров. Много ли газов сможет

пропустить такая линия даже с перепадом давления в -1 бар?

С другой стороны конденсора линия закрыта двумя клапанами компрессора, и чаще всего со своей задачей справляется неплохо. Так что вариантов нет — именно в конденсоре скопление неконденсирующихся газов (в т. ч. и воздуха) создает наибольшие проблемы для циркуляции хладагента.

2. Применение спирта.

Очень эффективный способ, но неприменим для испарителей из алюминия. Наличие спирта в системе в количестве, превышающем 1 см3, вызывает усиленную внутреннюю коррозию алюминия уже в течение года, и, значит, делает проблематичным работоспособность испарителя без его замены в дальнейшем.

Отметим, если испаритель заклеивался герметизирующим карандашом типа «Ла-Ко», введение в систему спирта неминуемо ведет к разрушению места пайки.

Часто спирт помогает «промывать» трубопроводы, но в системах с

большими сроками эксплуатации он способствует ускоренному засорению

уже давно работавшего фильтра, если последний давно не менялся.

В последнее время активно предлагается альтернатива — «жидкий осушитель», но автор его так и не применял, так как не было острой необходимости.

3. Многократная замена фильтров.

Способ надежный, но весьма затратный и трудоемкий, А установка в бытовую систему рекомендованных заводами фильтров с 1 кг силикагеля на 12 и более часов работы вообще проблематична и требует значительных затрат. Импортные фильтры увеличенной емкости всем хороши, но при высокой стоимости фильтра не очень понравятся и заказчику и исполнителю.

4. Заправка хладоном.

Замечено, что если сменить фильтр, заполнить агрегат хладоном под

давлением чуть выше атмосферного, изолировать систему от внешней

среды любым способом и несколько дней не трогать сильно увлажненную

систему, при последующей заправке влага себя практически не

проявляет. Но не хочется ведь растягивать на неопределенное время

сроки ремонта, не всегда заказчик имеет возможность подождать.

5. Продувка отдельных составных частей сжатым сухим азотом или фреоном.

Не всегда это удобно и применимо, весьма затратно и громоздко, к тому же большое число вновь паяных соединений понижает надежность ремонта — далеко не у всех, но все же. И все равно — это хороший прием, но такой способ вообще требует только стационарного ремонта, поскольку возникает необходимость многочисленных и далеко не экологически чистых операций. А в системах с контурами обогрева проема двери применение стальной оцинкованной трубки затрудняет проведение многочисленных монтажных и демонтажных операций с ней — она плохо переносит прогревы и изгибы. Возможно, есть и другие способы, но, скорее всего, это варианты из выше упомянутых, но в различных сочетаниях.

Суть предлогаемой автором технологии по удалению влаги из системы

такова. После смены штатного 15-граммового фильтра и необходимых

подготовительных работ запускают компрессор, чтобы убедиться, какое

именно разрежение он дает при имеющемся нулевом давлении системы

после сборки. Поступление атмосферного воздуха в систему исключено.

В норме разрежение соответствует -0,4…-0,6 бар. Это простейшая, но

достаточно точная проверка качества мотор-компрессора. Затем

проводят вакуумирование в течение не менее 15 минут. Далее включают

компрессор БХП, и дают возможность холодильному агрегату поработать

под вакуумом несколько минут.

Поступление атмосферного воздуха в систему исключено.

В норме разрежение соответствует -0,4…-0,6 бар. Это простейшая, но

достаточно точная проверка качества мотор-компрессора. Затем

проводят вакуумирование в течение не менее 15 минут. Далее включают

компрессор БХП, и дают возможность холодильному агрегату поработать

под вакуумом несколько минут.

Известно, что во время работы компрессора масло высасывается насосом из поддона, проходит через детали компрессора для охлаждения и разбрызгивается струей на стенки кожуха.

Далее масло стекает тонким слоем в поддон и процесс повторяется

по кругу. В это время идет активное выделение остаточных газов и

примесей (в том числе и влаги) из толщи масла в поддоне за счет

нагрева, перемешивания и движения. При подогревании кожуха и

компрессора улучшается процесс выделения влаги из масла, в том числе

и за счет снижения вязкости смазочного вещества. Но поднявшиеся

испарения не способны активно циркулировать по агрегату, так как

количество имеющихся в системе газов крайне незначительное.

Это хорошо видно, если вскрыть верхнюю часть кожуха мотор-компрессора и включить его в сеть. Тогда можно отчетливо наблюдать, как тонкая струя масла бьет из компрессора на стенки кожуха и стекает вниз (см. рис. 1).

Рис. 1. Упрощенный вид системы смазки компрессора

Сделано это для улучшения охлаждения разогретого масла после прохода по смазочным линиям компрессора. И если принять во внимание, что масло стекает по стенкам тонкой пленкой (отдавая тепло кожуху), станет ясно, что там еще присутствует и перемешивание внутри слоя и увеличение площади контакта пленки масла относительно внутренней полости кожуха.

Еще нужно учесть, что при работе компрессора имеющаяся капельная влага в толще масла разбивается в трущихся деталях при работе компрессора на более мелкие фракции, и перемешивается с получением водно-масляной эмульсии, чем облегчается процесс испарения «пленочной» влаги в вакууме.

Еще один плюс — после работы компрессора БХП в конденсоре

появляется некоторое избыточное давление, которое увеличивает

перепад между низкой и высокой сторонами агрегата. Это должно

способствовать более быстрому удалению газов из системы вакуумным

насосом.

Это должно

способствовать более быстрому удалению газов из системы вакуумным

насосом.

Для улучшения процесса испарения капельной влаги (например, если был прокол испарителя), желательно внутренний шкаф БХП прогреть любым способом (феном, горелкой, установкой в шкафу закрытой посуды с горячей водой) хотя бы до 30…40 °С. После прогрева шкаф закрывают для сохранения в нем повышенной температуры. Повышенная температура газов внутри испарителя способствует повышению «впитывания» ими влаги. Но температуру лучше контролировать и не давать ей подняться выше +60 °С в верхней части шкафа. При +70 °С пластмасса становится мягкой, а уже при 80 °С пластиковый материал шкафа может «потечь» с необратимыми последствиями.

После этого начинают процесс незначительного добавления фреона в

агрегат, но не допускают повышения давления в работающей системе

выше -0,5 бар. Это связано с тем, что улучшается циркуляция в объеме

агрегата (при сохранении разрежения в системе), но нежелательно

допускать появления там жидких фракций хладона, иначе это приведет к

возможному выпадению капельной влаги при дросселировании, что

растянет время ее удаления. Влагу ведь снова надо будет испарить. К

тому же слегка прогревается конденсор, и улучшается испарение

имеющейся в нем влаги.

Влагу ведь снова надо будет испарить. К

тому же слегка прогревается конденсор, и улучшается испарение

имеющейся в нем влаги.

В это время пары воды активно поглощаются силикагелем фильтра-осушителя. Можно считать, что под имеющимся небольшим избыточным давлением в фильтре процесс идет даже более интенсивно, чем при простой остановке компрессора.

Время работы в таком режиме обычно занимает не менее 0,5 часа, оно сильно зависит от количества влаги в системе. Например, если систему «прихватывает» уже через несколько минут после пуска мотор-компрессора, нелишне сделать его прогон в течение 2—4 часов. Каждый может подобрать режим самостоятельно, опытным путем. Собственно, определение момента прекращения подобного прогона можно выявить на слух — звуки впрыска масла с влагой и без нее различны.

Без присмотра подобный процесс оставлять нельзя — многие

производители просто запрещают включение компрессора под вакуумом,

объясняя это тем, что при этом возможно появление коронных разрядов

на проходных контактах. Теоретически возможно нарушение работы

клапанов компрессора за счет отклонения давлений от расчетных, или

«высасывание» масла в систему холодильного агрегата. Но практика

показала, что проблем не наблюдается.

Теоретически возможно нарушение работы

клапанов компрессора за счет отклонения давлений от расчетных, или

«высасывание» масла в систему холодильного агрегата. Но практика

показала, что проблем не наблюдается.

После прогона систему снова вакуумируют в течение 15 минут для удаления газов и оставшихся во взвешенном состоянии примесей. Иногда даже не отключая компрессор БХП. Далее производят «срыв вакуума» технологической дозой фреона (обычно до половины от развиваемого вакуума при работающем компрессоре), затем дают поработать агрегату несколько минут для перемешивания среды, заполнения и продувки полости конденсора.

Применение длительного дросселирования в этот период может вновь осадить еще неудаленную влагу. Последующее вакуумирование ведут около 5 минут — только для того, чтобы удалить основную массу (предположительно «завлажненного») хладона.

Дальше процесс заправки хладоном идет как обычно. При подозрениях

на повторное проявление дефекта «влага», дозу дают не полную. Только

при снижении температуры испарителя до -10 °С (или ниже), при

отсутствии дефекта «влага» или нарастания специфических шумов

увеличивают дозу заправки до полной. Времени, конечно, уходит

побольше, чем обычно, но физическая трудоемкость и финансовая

затратность обычно не намного превышает стандартную.

Только

при снижении температуры испарителя до -10 °С (или ниже), при

отсутствии дефекта «влага» или нарастания специфических шумов

увеличивают дозу заправки до полной. Времени, конечно, уходит

побольше, чем обычно, но физическая трудоемкость и финансовая

затратность обычно не намного превышает стандартную.

Если влага в системе все же осталась, сначала отрезают капиллярную трубку и только потом удаляют отработанный фильтр, иначе при разогреве корпуса фильтра выделившаяся при регенерации влага снова окажется в системе (будет «выдавлена» в капиллярную трубку и далее — в испаритель). Неплохо сразу же (до впаивания капиллярной трубки) кратковременно (на 3—5 секунд) запустить компрессор, чтобы выдавить выделившиеся обильные пары воды из конденсора в окружающую среду и не дать влаге осесть внутри агрегата в виде капель.

Настоятельно рекомендуется сразу же любым доступным способом

продуть конденсор. Дело в том, что в процессе работы много влаги

оседает сначала после клапанов компрессора, а затем переносится в

калачи конденсора. Чаще всего продувка значительно улучшает шансы на

удаление имеющейся влаги.

Чаще всего продувка значительно улучшает шансы на

удаление имеющейся влаги.

В дополнение к сказанному можно применить еще один весьма любопытный прием. При наличии влаги располагают фильтр горизонтально, но его сторону с КТ слегка приподнимают (см. рис. 2).

Рис. 2. «Карман» для влаги в фильтре-осушителе

Кстати, позже, при возможности, фильтр лучше опустить слегка вниз — это увеличивает КПД агрегата. Это затруднит проталкивание влаги вперед, по ходу хладагента (особенно при остановках агрегата).

Неплохо после этого дать поработать компрессору первые несколько суток в режиме малого холода. Тогда короткие циклы работы не дадут влаге собраться в капли и «прихватить» систему. А фильтр дополнительно и эффективно «соберет» оставшуюся влагу.

Возможно, предложенная технология удаления влаги может

восприниматься ремонтниками неоднозначно. На самом деле — это

практическое применение простых законов физики на уровне школьной

программы.

Типы компрессоров в холодильнике

Холодильники – одно из важнейших устройств на кухне. Благодаря этому аппарату блюда могут сохранять свою свежесть долгое время после приготовления, а продукты, купленные в магазине, не портится от тепла. Со времен изобретения первого холодильника в его конструкции мало что поменялось – меняются в основном какие-то дополнительные функции, либо же к конструкции добавляются аксессуары. Но сам принцип работы остается тем же. В составе устройства находится хладагент, который, проходя по всем отделения холодильника, охлаждает его до нужной температуры. Все это регулирует система термостата, а за передвижение фреона отвечает компрессор. Однако здесь необходимо различать принципы действия, а также составляющие части. Именно благодаря им компрессоры можно разделять на разные типы.

По принципу действия

Когда в конструкции присутствует поршень, который создает давление для движения хладагента, такой тип именуют поршневым. Его производительность составляет 100 литров за минуту, что является не самым лучшим из возможных вариантов. Кроме того, данную запчасть необходимо периодически поддавать техобслуживанию, иначе она имеет склонность к поломкам. Поршневые варианты довольно просты в производстве, поэтому являются недорогими. Купить компрессоры для холодильника данного типа по достаточно низкой цене можно практически в любом магазине запчастей для бытовой техники, к примеру, EasyFix. Однако с поршневым видом нужно быть готовым к высокому уровню шума и вибрации.

Кроме того, данную запчасть необходимо периодически поддавать техобслуживанию, иначе она имеет склонность к поломкам. Поршневые варианты довольно просты в производстве, поэтому являются недорогими. Купить компрессоры для холодильника данного типа по достаточно низкой цене можно практически в любом магазине запчастей для бытовой техники, к примеру, EasyFix. Однако с поршневым видом нужно быть готовым к высокому уровню шума и вибрации.

Винтовой тип – это запчасть, которая выполнена в виде спиралей и работает на высоких показателях производительности. Газы и смеси, используемые в этих компрессорах могут быть разнообразными, что никак не ограничивает пользователя, а прочность и простота являются залогом длительной работы. Для изготовления подобной детали затрачивается множество времени, поэтому они дорогостоящие.

Приблизительно похожим типом является спиральный компрессор – в нем давление создается благодаря движению спирали. Здесь наблюдается самая уравновешенная работа, по сравнению с другими видами и самый низкий уровень шума. Кроме того, он довольно компактен, что не мешает ему обладать высокой скоростью перекачивания газов.

Кроме того, он довольно компактен, что не мешает ему обладать высокой скоростью перекачивания газов.

Ротационный тип работает благодаря давлению, создаваемому при вращении пластины и ротора. Он также довольно небольшой и компактный, а еще достаточно дешевый и надежный. Но давление, которое создается данным типом не является высоким, как и КПД. Поэтому здесь стоит задуматься о том, что важнее – цена или производительность.

По расположению двигателя

В зависимости от того, как располагается мотор в компрессоре выделяется другая классификация. Сюда входит открытый вид, где двигатель располагается отдельно, герметичный вид, где мотор встроен в корпус, и при этом корпус является цельным. Сюда же входит и бессальниковый вид, в котором двигатель можно вынуть, а корпус спокойно разбирается. При этом любой их трех видов может быть как роторным так и винтовым, как спиральным, так и поршневым.

ИА «Тема Казань». При использовании материала гиперссылка обязательна.

Принцип работы холодильника – Ремонт холодильников – Каталог статей

Холодильный агрегат работает следующим образом. Мотор-компрессор откачивает пары фреона из испарителя и нагнетает их в конденсатор. В конденсаторе пары фреона охлаждаются и конденсируются.

Далее жидкий фреон через фильтр-осушитель и капиллярный трубопровод попадает в испаритель. Гидравлическое сопротивление капиллярного трубопровода подбирается таким образом, чтобы создать определенную разность давления всасывания и конденсации, которое создает компрессор, при которой через трубопровод проходило определенное количество жидкости.

Каждый капилляр соответствует определенному мотор-компрессору. На входе фреона в испаритель, давление падает от давления конденсации до давления кипения. Этот процесс называется дросселированием.

При этом происходит вскипание фреона, поступая в каналы испарителя фреон кипит, энергия необходимая для кипения в виде тепловой, забирается от поверхности испарителя, охлаждая воздух в холодильнике.

Пройдя через испаритель жидкий фреон превращается в пар, который откачивается компрессором. Количество отводимой холодильной машиной теплоты, приходящейся на единицу затраченной электрической энергии называется холодильным коэффициентом холодильника.

1 – конденсатор, 2 – капиллярная трубка, 3 – мотор-компрессор, 4 – испаритель, 5 – фильтр-осушитель, 6 – обратная трубка

- Мотор-компрессор – основной узел любого холодильного агрегата. Назначение компрессора состоит в обеспечении циркуляции охлаждающего вещества (фреона) по системе трубопроводов холодильного агрегата. Холодильник может быть укомплектован как одним, так и двумя компрессорами.

- Конденсатор – теплообменный аппарат для отвода тепла от конденсирующихся (превращающихся в жидкость) паров фреона к окружающей среде. Это обусловлено предварительным повышением давления паров в компрессоре и отводом от ник тепла в конденсаторе. На холодильниках с естественным охлаждением конденсатор в виде змеевика или щита устанавливают на задней стенке (снаружи или внутри).

Холодильники больших размеров обычно оснащены конденсаторами, имеющими вид радиаторов, их устанавливают рядом с компрессором, внизу. Вентилятор обеспечивает их нормальное охлаждение. Конденсатор обязательно должен хорошо охлаждаться – это залог нормальной работы холодильника.

Холодильники больших размеров обычно оснащены конденсаторами, имеющими вид радиаторов, их устанавливают рядом с компрессором, внизу. Вентилятор обеспечивает их нормальное охлаждение. Конденсатор обязательно должен хорошо охлаждаться – это залог нормальной работы холодильника. - Испаритель – теплообменный аппарат для охлаждения непосредственно продукта в результате кипения в нем жидкого фреона. Кипение в испарителе при низкой температуре и соответствующем давлении происходит за счет теплоты, отнимаемой от охлаждающей среды.

- Капиллярная трубка – предназначена для дросселирования перед испарителем жидкого фреона и снижения его давления от давления конденсации до давления кипения с соответствующим понижением давления. Представляет собой медный трубопровод длиной 1.5 – 3м с внутренним диаметром 0.6 – 0.85 мм. Устанавливается между конденсатором и испарителем.

- Фильтр-осушитель – устанавливается у входа в капиллярную трубку для предохранения ее от засорения твердыми частицами, для поглощения влаги из фреона и предотвращения замерзания ее на выходе из капиллярной трубки.

Корпус патрона фильтра состоит из медной трубки длиной 105-140 мм и диаметром 18..12 мм с вытянутыми концами, в отверстия которых впаивают соответственно трубопровод конденсатора и капилляр. В корпус фильтра помещают цеолит между молекулярными сетками, установленными на входе и выходе из патрона.

Корпус патрона фильтра состоит из медной трубки длиной 105-140 мм и диаметром 18..12 мм с вытянутыми концами, в отверстия которых впаивают соответственно трубопровод конденсатора и капилляр. В корпус фильтра помещают цеолит между молекулярными сетками, установленными на входе и выходе из патрона. - Докипатель – представляет из себя емкость, установленную между испарителем и всасывающим патрубком компрессора. Предназначен для докипания жидкого фреона и предотвращения попадания его в компрессор, что может привести к выходу из строя компрессора. Размещают докипатель в охлаждаемом объеме — как правило в морозильной камере. Докипатель может быть алюминиевым или медным.

Работу бытового холодильника обеспечивает электрическая схема

1 – терморегулятор, 2 – кнопка принудительной оттайки, 3 – реле тепловой защиты, 3. 1. – контакты реле, 3.2. – биметаллическая пластина, 4 – электродвигатель мотор-компрессора, 4.1. – рабочая обмотка, 4.2. – пусковая обмотка, 5 – пусковое реле, 5.1. – контакты реле, 5.2. – катушка реле

1. – контакты реле, 3.2. – биметаллическая пластина, 4 – электродвигатель мотор-компрессора, 4.1. – рабочая обмотка, 4.2. – пусковая обмотка, 5 – пусковое реле, 5.1. – контакты реле, 5.2. – катушка реле

При подаче напряжения в схему электрический ток проходит: через замкнутые контакты терморегулятора 1, копки принудительной оттайки 2, реле тепловой защиты 3, (контакт 3.1, биметаллическая пластина 3.2), пусковое реле 5 (катушку 5.2, контакты 5.1 разомкнуты) и рабочую обмотку 4.1 электродвигателя мотор-компрессора 4.

Поскольку двигатель не вращается, ток, протекающий через его рабочую обмотку, в несколько раз превышает номинальный.

Пусковое реле 5, устроено таким образом, что при превышении номинального значения тока замыкаются контакты 5.1, подключая к цепи пусковую обмотку электродвигателя, который начинает вращаться, в результате чего, ток в рабочей обмотке снижается, контакты пускового реле размыкаются, но двигатель продолжает работать в нормальном режиме за счет рабочей обмотки.

При достижении заданной температуры, контакты терморегулятора размыкаются и электродвигатель компрессора останавливается. Для отключения электродвигателя при опасном повышении силы тока предназначено реле тепловой защиты. С одной стороны оно защищает электродвигатель от перегрева и поломки, а с другой от пожара. Реле состоит из биметаллическое пластины 3.2., которая при опасном повышении силы тока нагревается и, изгибаясь, размыкает контакты 3.1.

После остывания биметаллической пластины контакты снова замыкаются.

ОКАЗЫВАЕМ УСЛУГИ ПО РЕМОНТУ ХОЛОДИЛЬНИКОВ

8-960-930-53-63, 8-913-336-57-58

Рабочее давление хладагентов в бытовых системах

В холодильном контуре один и тот же хладагент может работать при разных давлениях и температурах. Такое изменение условий позволяет хладагенту изменять свое физическое состояние: с жидкости на газ и с газа на жидкость.

Роль рабочего давления в холодильном контуре

Хладагенты характеризуются испарением при низком давлении (более низких температурах) и конденсацией при высоком давлении (более высоких температурах).

При этих изменениях хладагент отводит тепло из холодильной системы (испаритель) и отдает его во внешнюю среду (конденсатор), завершая цикл охлаждения.

Для поддержания разницы давлений между сторонами высокого и низкого давления используются два важных компонента: элемент управления и компрессор.

Управляющий элемент может быть капиллярной трубкой или расширительным клапаном. Он отвечает за поддержание разницы давлений между конденсатором (высокое давление) и испарителем (низкое давление).Создавая сопротивление потоку жидкости, управляющий элемент заставляет хладагент, выходящий из конденсатора, переходить от перегретой жидкости высокого давления к переохлажденной жидкости низкого давления, поступающей в испаритель.

В испарителе, в среде с низким давлением, жидкость переходит из жидкого состояния в газообразное, поглощая при этом тепло из внутренней среды.

На выходе из испарителя хладагент всасывается компрессором . Затем компрессор сжимает газ, увеличивая как давление, так и температуру жидкости. После этого хладагент перекачивается в конденсатор. В конденсаторе жидкость под высоким давлением отдает тепло в окружающую среду и превращается в жидкость. Далее жидкость проходит через фильтр-осушитель и попадает в элемент управления, продолжая цикл. Щелкните здесь и посмотрите на практике, как работает холодильный контур.

Затем компрессор сжимает газ, увеличивая как давление, так и температуру жидкости. После этого хладагент перекачивается в конденсатор. В конденсаторе жидкость под высоким давлением отдает тепло в окружающую среду и превращается в жидкость. Далее жидкость проходит через фильтр-осушитель и попадает в элемент управления, продолжая цикл. Щелкните здесь и посмотрите на практике, как работает холодильный контур.

Жидкости имеют определенное рабочее давление

Каждый хладагент имеет определенное рабочее давление.В большинстве современных холодильников используется жидкость R600a, и рабочее давление этого хладагента сильно отличается от R134a. По этой причине важно обращать внимание, когда пришло время заправлять газ, чтобы не допустить перерасхода.

Давление для R600a меньше, чем для R134a. Это главное сомнение подрядчиков.

Почему хладагент R600a заменил R134a?

Первая причина связана с термодинамическими и физическими характеристиками двух хладагентов. В процессе сжатия R600a достигает более высокого уровня эффективности, чем R134a. Это означает, что компрессор становится более энергоэффективным.

В процессе сжатия R600a достигает более высокого уровня эффективности, чем R134a. Это означает, что компрессор становится более энергоэффективным.

Кроме того, хладагент R134a является синтетическим и нелегко разлагается в окружающей среде. В то время как R600a – это естественный хладагент .

Следовательно, когда он попадает в окружающую среду, он быстро превращается в воду и углекислый газ, оказывая минимальное влияние на глобальное потепление.

По сравнению с R600a, R134a оказывает в 476 раз большее влияние на глобальное потепление.Другими словами, это означает, что каждый килограмм R134a в окружающей среде (количество жидкости для семи бытовых холодильников) эквивалентно 476 кг R600a (количество жидкости для 7 933 бытовых холодильников). R600a также не имеет в своем составе хлора и не причиняет вреда озоновому слою. Щелкните здесь, чтобы узнать больше об этой проблеме.

Что следует учитывать при заправке газом

Понимание поведения и рабочего давления жидкостей R134a и R600a необходимо для обслуживания бытовых холодильных систем.

Ниже представлена таблица для проверки разницы между температурой испарения и давлением для этих газов:

Обратите внимание, что газ R134a работает с более высоким давлением испарения, чем R600a.

Еще один важный момент заключается в том, что они также используются с очень разными зарядами для одного и того же оборудования. Для бытового холодильника на R600a расходуется от 40% до 45% той же заправки газа по сравнению с R134a.

Это означает, что необходимо учитывать два определяющих фактора: рабочее давление R600a ниже и массовое количество хладагента также меньше.

Следовательно, когда пришло время заправить газ для R600a или R134a, подрядчик должен следить за весом, указанным на этикетке холодильника, и использовать точные весы. Как показано в таблице, на манометре R600a имеет низкое отрицательное давление и всегда ниже, чем то, что мы привыкли использовать с R134a. Это рабочая характеристика R600a по сравнению с R134a, которую следует интерпретировать как нормальную.

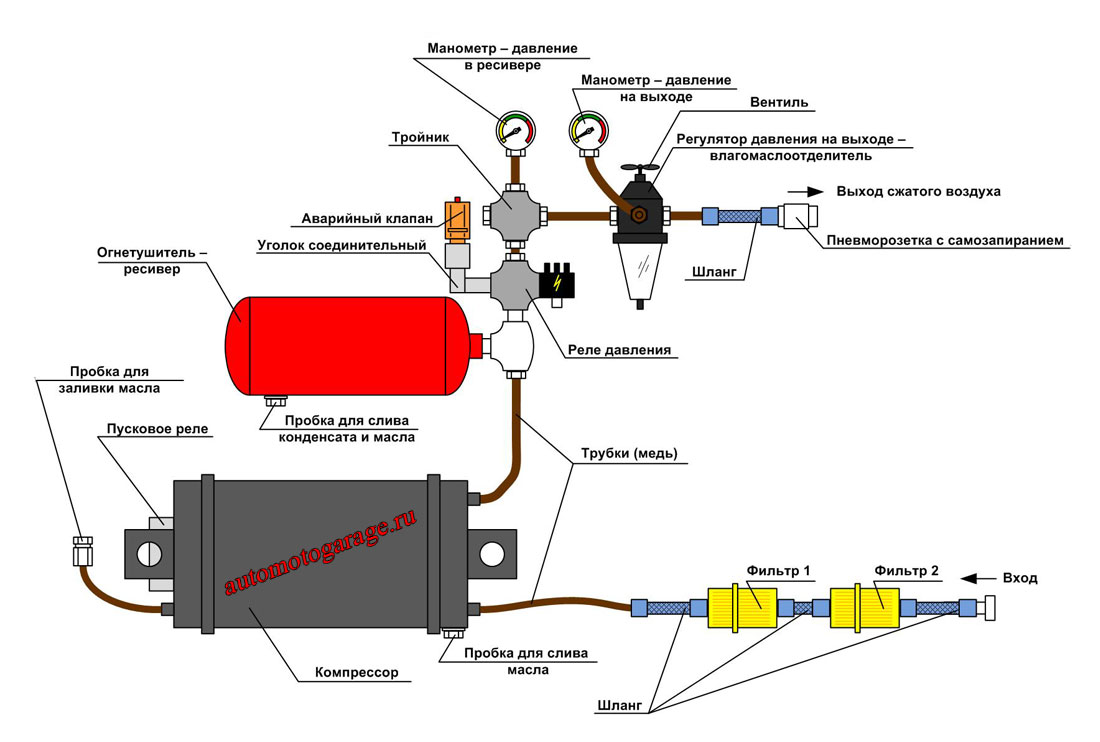

Создание компрессора холодильника Воздушный компрессор – страницы Matt’s Tech

Компрессор холодильника воздушный компрессорНесколько месяцев назад я купил установку для поверхностной пайки (пастой), для которой требовался источник сжатого воздуха> 100 PSI.Это поставило меня в затруднительное положение, так как я живу в многоквартирном доме, и компрессоры, которые обеспечивают такую мощность, почти все слишком шумны, слишком неприятны для моей жизненной ситуации.

Немного погуглив, можно найти очевидное простое решение – заменить стандартный компрессор воздушного компрессора на компрессор холодильника. Идеально.

Построив его сейчас, я могу сказать по опыту, что в теории это простая идея, но создание чего-то, что будет безопасным, надежным и долговечным, требует еще нескольких соображений и препятствий на этом пути.

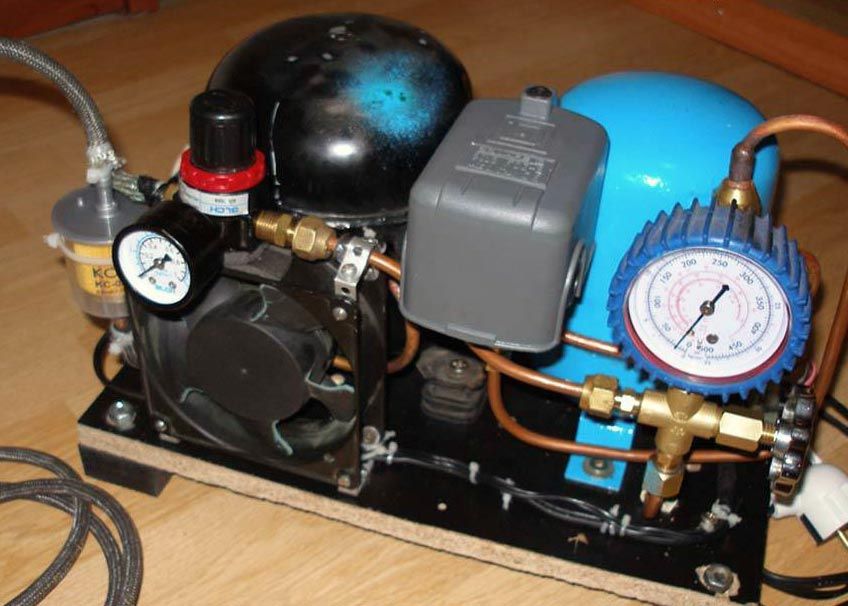

В моем примере я использовал дешевый готовый компрессор из магазина DIY и выбросил компрессор, с которым он шел. Это хороший подход, потому что в нем есть все, что вам нужно, вам просто нужно установить настоящий компрессор.

Это хороший подход, потому что в нем есть все, что вам нужно, вам просто нужно установить настоящий компрессор.

Многие другие руководства в Интернете начинаются с голого бака. Если вы хотите пройти весь процесс , то есть поиск манометров, обратного клапана, предохранительного клапана, отсечки давления, регулятора, а также монтаж, электромонтаж и водопровод, тогда обязательно сделайте это, однако я предупреждаю вас, что вам вряд ли удастся сэкономить деньги , если только у вас не будет всего этого, готового к работе, но если у вас есть все, о чем я упоминал, вполне вероятно, что вы все равно разобрали полный компрессор.

Главное, на что мы обращаем внимание, – это рабочий объем – по сути, производительность компрессора, так что давайте больше.

Рабочий объем этих компрессоров закрытого типа составляет от 2 см² до 43 см². В моем случае я сразу выбрал один из самых больших, SC21F; с рабочим объемом 20,95 см² он составляет 14 кг и является одним из самых больших практичных компрессоров закрытого типа, которые можно использовать для этого приложения.

SC21F также хорошо подходит для 6-литрового бака, который у меня есть, наполняя его до 120 фунтов на квадратный дюйм за приемлемые 59 секунд.К сожалению, вся партия весит 23 кг, что затрудняет перемещение установки. Этот тип компрессора, скорее всего, можно найти в более крупном применении, таком как морозильная камера в супермаркете или кондиционер.

Конечно, вы можете пойти дальше. Компания Danfoss также производит GS34 (MFX) с рабочим объемом 34 см² – при весе 21 кг, если у вас также будет резервуар большего размера, окончательная установка будет громоздким, неподвижным монстром.

Помимо этого, мы переходим к большим, шумным чудовищам с ременным приводом, что делает все упражнение все более бессмысленным.Если вам нужен действительно большой рабочий объем, просто установите на буровую установку несколько компрессоров меньшего размера.

Если вы, как и я, купили один в профессиональном предприятии по переработке холодильников, компрессор может поставляться со всеми приваренными портами. Это сделано для предотвращения загрязнения и разливов нефти при хранении и транспортировке.

Это сделано для предотвращения загрязнения и разливов нефти при хранении и транспортировке.

Из-за уродливой, короткой, запертой и грязной формы труб на моем устройстве мне пришлось отрезать концы труб ножовкой, что неизбежно привело к попаданию металлических опилок в компрессор.Избежать этого очень сложно.

Если у вас нет хороших чистых труб и вы не можете использовать труборез, вы в конечном итоге получите металлическую стружку внутри (резка в перевернутом виде не вариант!) – после резки вам нужно будет перевернуть ее вверх дном и слейте все масло, отфильтровав при этом все металлические опилки и прочую грязь. В качестве фильтра я использовала кухонное полотенце. После этого залейте масло заново (см. Ниже).

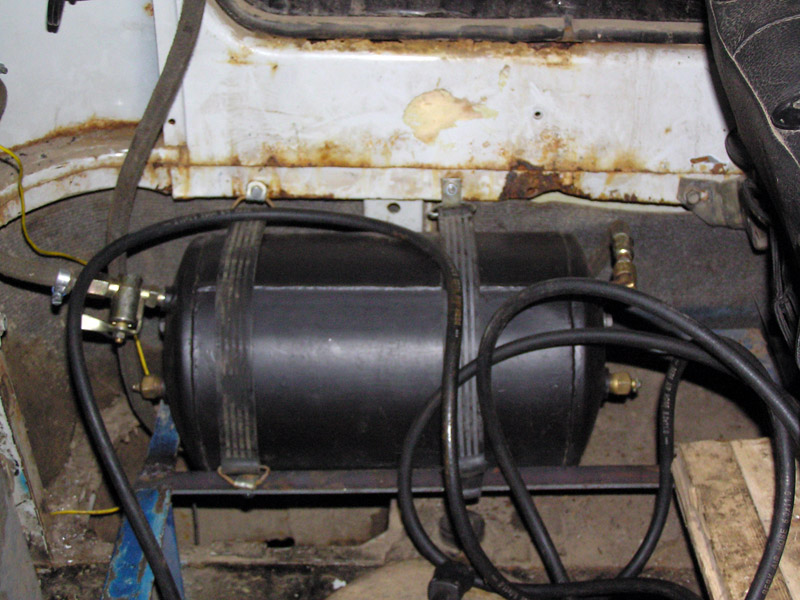

Не то чтобы я уже этого не сказал: эти компрессоры очень тяжелые! На своем я прикрепил его болтами из нержавеющей стали M5 к тяжелым алюминиевым уголкам, также прикрученным к креплению резервуара болтами того же класса.

Я также добавил прочную ручку из нержавеющей стали с задней стороны, чтобы ее было безопаснее перемещать. Я высверливал на рукоятках мелкую монтажную резьбу и нарезал резьбу на те же самые болты из нержавеющей стали, скрепляющие остальную часть буровой установки.

Я высверливал на рукоятках мелкую монтажную резьбу и нарезал резьбу на те же самые болты из нержавеющей стали, скрепляющие остальную часть буровой установки.

Эти компрессоры обычно имеют три порта. «Нагнетание», «Всасывание» и «Процесс» (см. Техническое описание). Нагнетание – это выход сжатого воздуха, а всасывание / процесс – оба равных отверстия в верхней части корпуса, любое из которых может использоваться в качестве входных.

В моем случае я использовал соединение «Процесс» в качестве входа. Припаял резьбу ко входу «Всасывания» и использовал ее как маслосъемную крышку.

Ваш компрессор может отличаться . У некоторых компрессоров есть порт, который является входом, а другой – для наполнения. Включите его и посмотрите, втягивает ли один из портов больше воздуха, чем другой.

Всасывающий патрубок с припаянной к нему резьбой, переделанный как масляный колпачок. Какой бы порт вы ни использовали в качестве входа, убедитесь, что другой закрыт.

Наверное, лучше всего спросить кого-нибудь, кто знает, что они делают 😉

Компрессоры для холодильников– это прецизионные агрегаты, предназначенные для герметичной и незагрязненной работы, поэтому стоит иметь впускной фильтр, поскольку они не так устойчивы к откачиванию хлама, как стандартные компрессоры.

Топливный фильтр как воздухозаборникИспользуйте топливный фильтр. Я отрезал один конец, чтобы увеличить поток воздуха.

Масло-влагоуловитель – обратный клапан ввинчивается в конец бака.Я решил улавливать масло до того, как оно попадет в резервуар.Это имеет то преимущество, что вы можете четко видеть, сколько вы теряете с течением времени.

Неудобно, что в ловушке, которая у меня есть, впускное отверстие находится внизу, а выпускное отверстие вверху, и она не работает, установленная в перевернутом положении, что несколько усложняет работу с водопроводом.

Первая масляная ловушка, которую я купил на eBay за 4 фунта стерлингов, взорвалась под давлением, разбрызгивая грязь и воду повсюду. Купите один у продавца с хорошей репутацией.

Купите один у продавца с хорошей репутацией.

И нет, вы не можете снова залить застрявшее масло в компрессор, потому что оно смешано с грязной водой из процесса конденсации.

Мой компрессор поставлялся с обратным клапаном, ввинченным в конец бака, поэтому я использовал его повторно. Я бы не стал полагаться на компрессор как на обратный клапан, но он может работать.

В примере, который я показал здесь, я уже получил их бесплатно, потому что я основал свой на дешевом компрессоре из магазина DIY. Если вы используете что-то еще в качестве резервуара, вам придется самостоятельно найти и установить эти предметы!

Компрессоры для использования с хладагентами R134a (и аналогичными), скорее всего, будут заполнены полиэфирным маслом (POE).Это особый тип масла, которое хорошо взаимодействует с хладагентом.

В первые несколько лет использования этой установки у меня была привычка время от времени выливать и заменять это масло, но теперь с меня его достаточно. Я настоятельно рекомендую заменить это масло на обычное компрессорное масло.

Я настоятельно рекомендую заменить это масло на обычное компрессорное масло.

Причина в том, что масло POE гигроскопично (то есть впитывает влагу). Это само по себе не обязательно является проблемой, однако, когда эта комбинация нагревается, что происходит внутри поршневой камеры, в результате химической реакции образуется сильная кислота.

Фильтр разрушен кислотой, образованной из нагретого полиэфирного масла и воды.Эта кислота откачивается из компрессора, и в моем случае она попала (и в то же время разрушилась) маслоуловитель. Мы ясно видим, что он изрядно потрепал стальные трубы.

У вас нет , чтобы заменить его , но если вы оставите его там, у вас на дне компрессора будет вариться токсичный суп, так как он со временем всасывает влагу из воздуха, что вряд ли делать это много хорошего в долгосрочной перспективе.

Это не проблема для холодильного оборудования, потому что система изолирована от внешнего мира, и нет никаких шансов попадания влаги внутрь.

Замена полиэфирного масла на обычное

Прежде чем заливать в него обычное масло, необходимо сначала избавиться от того, что там находится, промыв его.

Промывка компрессоровне одобряется в холодильной промышленности – обычно это делается с остальной частью системы, когда заменяет компрессор , но поскольку это то, что мы хотим сохранить, нам придется делать вид, что мы не знали.

Я не уверен, какие растворители подходят для этой задачи. Я считаю очень эффективным промывочный раствор R134a. Это не очень дешево, но выполняет свою работу и ничего не оставляет после себя.

ВНИМАНИЕ: Этот материал ядовит и легко воспламеняется. При обращении с ним надевайте перчатки и респиратор.

Техника простая. Залейте растворитель в технологический (заправочный) порт, используя то же количество, что и в обычном масле, затем закройте все порты, хорошенько встряхните компрессор, прополощите его, затем слейте. Оставьте компрессор на пару часов, чтобы оставшийся растворитель испарился.

Оставьте компрессор на пару часов, чтобы оставшийся растворитель испарился.

Утилизируйте отработанный растворитель и масло ответственно.

Выбор масла на замену

Подойдет практически любое масло, предназначенное для использования с воздушными компрессорами. Из того, что я читал, синтетические масла работают лучше, но минеральное масло тоже подойдет.

Заправка

В моем случае SC21F должен содержать 550 мл масла. Проверьте данные для вашего компрессора на предмет правильного объема масла.

Я использовал фитинги BSP 1/4 дюйма с 8-миллиметровыми зазубринами и 6-миллиметровый резиновый шланг для сжиженного нефтяного газа, потому что он двухслойный, с оплеткой между слоями и не боится нагреваться.

Я бы не рекомендовал использовать трубы винилового или алакатенового типа, так как они плавятся и лопаются.

При нормальном использовании всасывание этих компрессоров представляет собой постоянную подачу холодного хладагента, что фактически означает, что компрессор не может перегреваться, но в данном случае это воздух комнатной температуры, что делает перегрев реальной проблемой.

Похоже, что на моем устройстве нет защиты от перегрева. Он просто будет работать до самоуничтожения. Его хватит примерно на 15 минут использования и примерно на 30 минут с принудительным воздушным охлаждением; после этого его нужно дать остыть.

Также обратите внимание, что все оборудование на выходной стороне (шланги, фитинги, маслоуловитель) может сильно нагреваться. При интенсивном использовании рекомендую направить на него мощный вентилятор.

После многих лет безотказной работы я недавно решил сделать несколько обновлений, решив все «проблемы», которые у меня были с этим воздушным компрессором.

Медные трубы

Изначально я построил его с резиновыми шлангами. Легко, но со временем они, как правило, погибают. Если вы хотите, чтобы ваш компрессор работал очень долго, я бы порекомендовал сразу перейти к металлическим трубам, как я сделал здесь. Как всегда, необходимая ориентация этого очищенного фильтра несколько усложняет задачу. Я использовал трубы диаметром 10 мм с обжимными фитингами. Хороший и прочный, но не слишком большой для этого приложения.

Я использовал трубы диаметром 10 мм с обжимными фитингами. Хороший и прочный, но не слишком большой для этого приложения.

Соленоид автоматического сброса

Одна из вещей, которая действительно раздражала меня по этому поводу, – это необходимость опорожнять бак после использования.Обычно это шумная, грязная и неприятная задача, поскольку конденсат на дне резервуара вырывается из клапана на нижней стороне. Другая проблема в том, что я храню этот компрессор в труднодоступном месте.

Я проложил медную трубку диаметром 6 мм с нижней стороны резервуара до этого нормально открытого клапана , который закрывается при включении компрессора, а затем, когда он выключается, содержимое резервуара автоматически выгружается в ведро, и мне не нужно приближаться к нему.Бум.

Я вставил кусок пластика с отверстием диаметром 1 мм в муфту, чтобы замедлить процесс разряда. Без этого танк разряжается с ужасающей скоростью, производя огромных шумов.

Оказывается, соленоидные клапаны на 240 В очень сильно нагреваются, поэтому я добавил к ним еще и радиатор – в основном, чтобы не обжечься.

Колеса

Невероятный вес этой штуки продолжает меня разочаровывать, поэтому я поставил колеса, чтобы можно было ее двигать, не выпячивая спину.Также выше видно место, где я протянул старый нагнетательный клапан к соленоидному клапану.

Вход питания IEC

Одной из опасностей при перемещении является свисающий шнур питания. Если вы споткнетесь о него, пытаясь сдвинуть с места, вы, вероятно, попадете в серьезную аварию. Намного безопаснее иметь возможность отсоединить его. Мне пришлось добавить эту коробку, чтобы разобраться с дополнительной проводкой для электромагнитного клапана, поэтому наденьте на нее разъем IEC, пока я работал.

Все компрессоры поставляются с регулятором давления.Удобная функция. Я обнаружил, что мне приходится пресмыкаться перед компрессором каждый раз, когда я хочу отрегулировать это так, чтобы это было неудобно. Вместо этого я снял его и прикрепил несколько муфт, чтобы иметь его там, где он мне действительно нужен.

Вместо этого я снял его и прикрепил несколько муфт, чтобы иметь его там, где он мне действительно нужен.

Я сомневаюсь, что многие другие построят свои на том же уровне, что и я, но это должно, по крайней мере, покрыть все потенциальные ловушки, прежде чем вы соберете кучу битов только для того, чтобы обнаружить, что они не соответствуют вашим потребностям.

Я очень доволен своим!

Холодильный цикл | HowStuffWorks

В холодильнике на вашей кухне используется цикл, аналогичный описанному в предыдущем разделе.Но в вашем холодильнике цикл непрерывный. В следующем примере мы предположим, что используемый хладагент представляет собой чистый аммиак, который кипит при -27 градусов по Фаренгейту. Вот что происходит для охлаждения холодильника:

- Компрессор сжимает газообразный аммиак. Сжатый газ нагревается при повышении давления (оранжевый).

- Змеевики на задней стенке холодильника позволяют горячему газообразному аммиаку рассеивать тепло.

Газообразный аммиак конденсируется в жидкий аммиак (темно-синий) под высоким давлением.

Газообразный аммиак конденсируется в жидкий аммиак (темно-синий) под высоким давлением. - Жидкий аммиак высокого давления проходит через расширительный клапан . Вы можете представить расширительный клапан как небольшое отверстие. С одной стороны отверстия находится жидкий аммиак под высоким давлением. На другой стороне отверстия находится область низкого давления (поскольку компрессор всасывает газ с этой стороны).

- Жидкий аммиак немедленно закипает и испаряется (голубой), его температура падает до -27 F. Это делает внутреннюю часть холодильника холодной.

- Холодный газообразный аммиак всасывается компрессором , и цикл повторяется.

Кстати, если вы когда-нибудь выключали машину в жаркий летний день, когда у вас работал кондиционер, вы, возможно, слышали шипение под капотом. Этот шум – звук жидкого хладагента под высоким давлением, протекающего через расширительный клапан.

Чистый газообразный аммиак очень токсичен для людей и может представлять опасность в случае протечки холодильника, поэтому во всех домашних холодильниках не используется чистый аммиак. Возможно, вы слышали о хладагентах, известных как CFCs (хлорфторуглероды), первоначально разработанных Du Pont в 1930-х годах в качестве нетоксичной замены аммиака.CFC-12 (дихлордифторметан) имеет примерно такую же температуру кипения, как и аммиак. Однако CFC-12 не токсичен для человека, поэтому его безопасно использовать на кухне. Во многих крупных промышленных холодильниках до сих пор используется аммиак.

Возможно, вы слышали о хладагентах, известных как CFCs (хлорфторуглероды), первоначально разработанных Du Pont в 1930-х годах в качестве нетоксичной замены аммиака.CFC-12 (дихлордифторметан) имеет примерно такую же температуру кипения, как и аммиак. Однако CFC-12 не токсичен для человека, поэтому его безопасно использовать на кухне. Во многих крупных промышленных холодильниках до сих пор используется аммиак.

В 1970-х годах было обнаружено, что используемые тогда ХФУ вредны для озонового слоя, поэтому с 1990-х годов во всех новых холодильниках и кондиционерах используются хладагенты, которые менее вредны для озонового слоя.

Как работает компрессор холодильника?

Компрессор холодильника – жизненно важный компонент прибора.Он сжимает воздух, контролируя поток хладагента. Основная задача компрессора – преобразовывать газ с низким давлением в газ с высоким давлением и поддерживать поток холодного воздуха внутри общего или мини-холодильника. Чтобы узнать больше о компрессорах холодильников, читайте до конца.

На рынке доступны различные типы компрессоров. Некоторые из самых популярных:

Поршневые компрессоры: Торговые марки обычно предпочитают использовать поршневые компрессоры в коммерческих холодильниках.Они поставляются с цилиндром и поршнем, точно так же, как автомобили. Поршень компрессора совершает возвратно-поступательное движение внутри цилиндра. Следовательно, он называется поршневым компрессором. Когда зона герметизирована и воздух не может проходить, это называется герметичным компрессором.