Холодильник на углекислоте: Хладагент CO2 в холодильном оборудовании

Хладагент CO2 в холодильном оборудовании

За последние годы перспективность CO2 как хладагента заметно возросла. Диоксид углерода — один из немногих хладагентов для холодильных систем, актуальный с точки зрения эффективности применения и безопасности для окружающей среды. Применение традиционных хладагентов ограничивается различными нормативами, причем во всем мире наблюдается тенденция к их ужесточению. В связи с этим природные хладагенты находят все большее применение. Мы начинаем рубрику, посвященную использованию хладагента CO2 в области искусственного холода.

Хладагент CO2 принадлежит к группе так называемых природных хладагентов (аммиак, пропан, бутан, вода и др.) имеющий нулевой потенциал разрушения озонового слоя Земли (ODP=0) и являющийся эталонной единицей при расчете потенциала глобального потепления (GWP=1). У каждого из природных хладагентов есть свои недостатки, например, аммиак токсичен, пропан горюч, а у воды ограниченная область применения.

Инициатива вернуться к использованию CO2 в холодильной технике принадлежит скандинавским странам, где законы значительно ограничивают использование хладагентов HFC и HCFC. В качестве хладагента для промышленных установок традиционно применяется аммиак, но его количество в системе ограничено. Это не является проблемой для установок, работающих на высокие и средние температуры (до -15/-25°С), где количество аммиака сокращается применением вторичного хладоносителя. Для более низких температур применение вторичного хладоносителя неэффективно из-за больших потерь на разнице температур, в этом случае используют CO 2.

На рисунке выше приведена фазовая диаграмма CO2. Кривые линии, которые разделяют диаграмму на отдельные участки, определяют предельные значения давлений и температур для различных фаз: жидкой, твёрдой, паровой или сверхкритической. Точки на этих кривых определяют давления и соответствующие им температуры, при которых две фазы находятся в равновесном состоянии, например, твёрдая и паровая, жидкая и паровая, твёрдая и жидкая.

Кривые линии, которые разделяют диаграмму на отдельные участки, определяют предельные значения давлений и температур для различных фаз: жидкой, твёрдой, паровой или сверхкритической. Точки на этих кривых определяют давления и соответствующие им температуры, при которых две фазы находятся в равновесном состоянии, например, твёрдая и паровая, жидкая и паровая, твёрдая и жидкая.

При атмосферном давлении CO2 существует в твёрдой или паровой фазах. При таком давлении жидкая фаза не существует. При температурах ниже –78,4°C диоксид углерода находится в твёрдой фазе («сухой лёд»). При повышении температуры CO2 сублимирует в паровую фазу. При давлении 5,2 бар и температуре –56,6°C хладагент достигает, так называемой, тройной точки. В этой точке все три фазы существуют в равновесном состоянии. При температуре +31,1°C CO

Диоксид углерода может использоваться в качестве хладагента в холодильных системах различных типов, как субкритических, так и транскритических. При использовании CO2 в качестве хладагента необходимо учитывать как тройную, так и критическую точку для любых типов холодильных систем. В субкритическом цикле CO2 (рисунок выше) весь диапазон рабочих температур и давлений лежит между критической и тройной точками. Одноступенчатые холодильные циклы CO2 аналогичны другим хладагентам, но имеют некоторые неблагоприятные факторы, связанные в первую очередь с ограничением значений температур и давлений.

Транскритические холодильные системы на CO2 в настоящее время используются в небольших и коммерческих холодильных установках, а именно: в мобильных системах кондиционирования воздуха, небольших тепловых насосах и системах охлаждения супермаркетов. Транскритические системы практически не применяются в промышленных холодильных установках. Рабочее давление в субкритическом цикле обычно находится в диапазоне от 5,7 до 35 бар при соответствующей температуре от –55 до 0°C. При оттаивании испарителя горячим газом значение рабочего давления увеличивается примерно на 10 бар.

Рабочее давление в субкритическом цикле обычно находится в диапазоне от 5,7 до 35 бар при соответствующей температуре от –55 до 0°C. При оттаивании испарителя горячим газом значение рабочего давления увеличивается примерно на 10 бар.

Наиболее широко CO2 применяется в каскадных системах промышленных холодильных установок. Это обусловлено тем, что диапазон рабочих давлений позволяет использовать стандартное оборудование (компрессоры, регуляторы и клапаны).

Существуют различные виды каскадных холодильных систем на CO2: системы с непосредственным кипением, системы с насосной циркуляцией, системы на CO2 со вторичным рассольным контуром или комбинации этих систем.

Каскадные холодильные установки на Со2 с применением полугерметичных компрессоров BITZER

Основная идея статьи

Благодаря благоприятным для окружающей среды характеристикам, низкой токсичности и привлекательным физико-химическим свойствам в случае “до критического” функционирования углекислота (CO2) всё более интересует разработчиков как предпочтительный хладоноситель для вторичного контура, а также как хладагент для низкотемпературных каскадных систем. При обычном низкотемпературном применении видна особенно высокая удельная холодопроизводительность CO2, по сравнению с другими хладагентами. Применение углекислоты позволит значительно снизить стоимость холодильной установки, за счёт экономии на компрессоре, трубопроводах и арматуре.

При обычном низкотемпературном применении видна особенно высокая удельная холодопроизводительность CO2, по сравнению с другими хладагентами. Применение углекислоты позволит значительно снизить стоимость холодильной установки, за счёт экономии на компрессоре, трубопроводах и арматуре.

Даже с учётом того, что каскадные системы обладают большой производительностью, применение CO2 позволяет использовать в них компрессоры, рассчитанные на коммерческое или на малое индустриальное применение. Однако, высокие рабочие давления определяют особые требования к конструкции компрессора, системам защиты и предохранительным устройствам.

В настоящей статье приведены схемные решения реальных каскадных холодильных установок на CO2, а также подробно рассмотрены основные направления разработки специальной компрессорной техники и холодильных масел для CO2. Кроме того, изложены меры эксплуатационной безопасности каскадных холодильных установок на CO2, а также их характеристики производительности по сравнению с обычными установками.

1. Введение

После многолетнего периода довольно скромного интереса к CO2 у разработчиков холодильной техники углекислота в последние годы привлекает к себе особое внимание, прежде всего, из-за обострившихся экологических проблем. Наряду с разработками проектов с “транскритическими” условиями функционирования в последние годы были успешно введены в эксплуатацию многие “докритические” каскадные системы для коммерческого и промышленного низкотемпературного охлаждения с температурами испарения до -50 oC. Следует иметь в виду, что CO2 по сравнению с другими хладагентами обладает более благоприятными термо-физическими свойствами для данного диапазона температур. Углекислота также является химически инертным, пожаро- и взрывобезопасным веществом, но вредным для здоровья человека в больших концентрациях. Все эти свойства определяют во многих случаях явное преимущество CO2 над аммиаком.

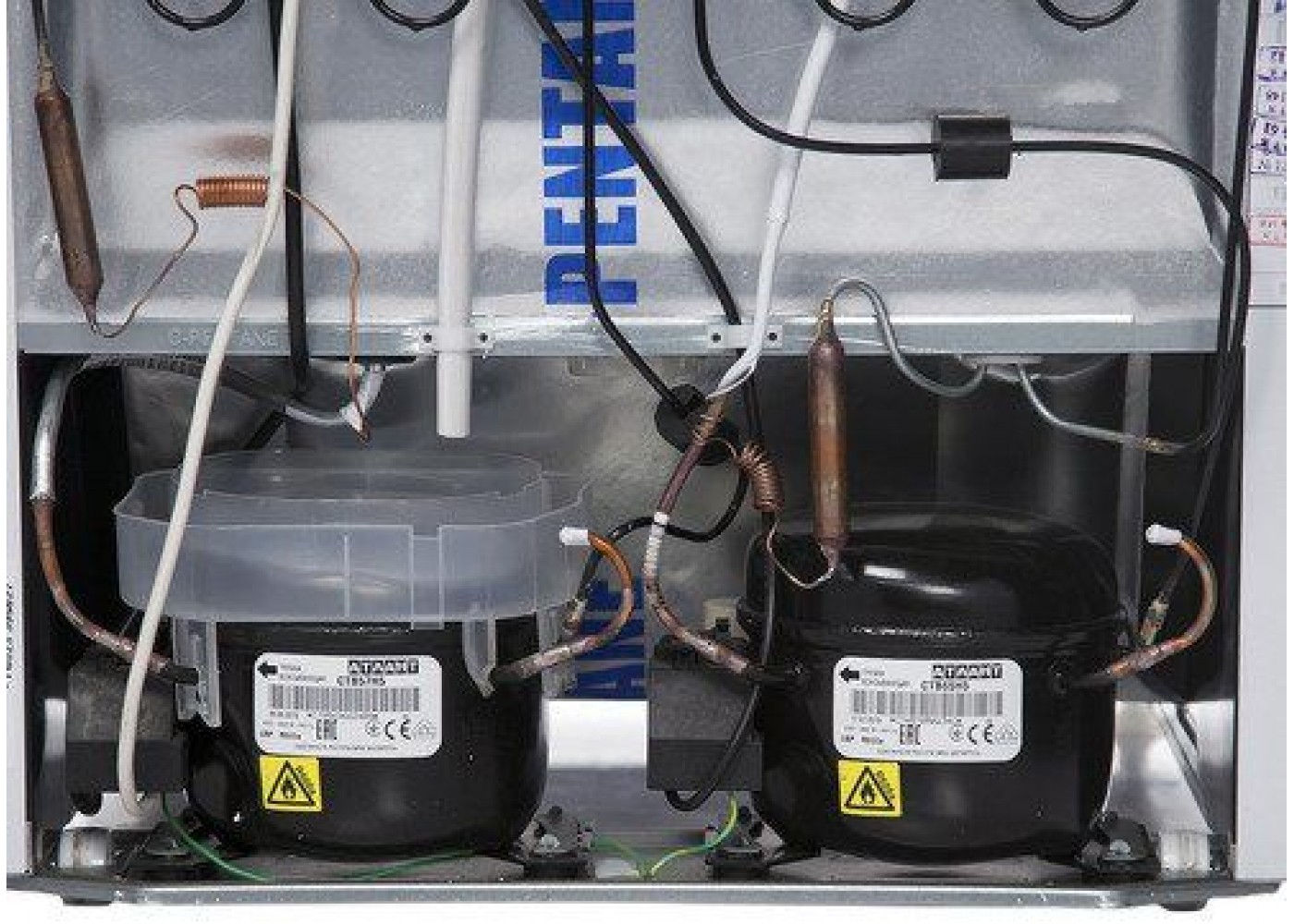

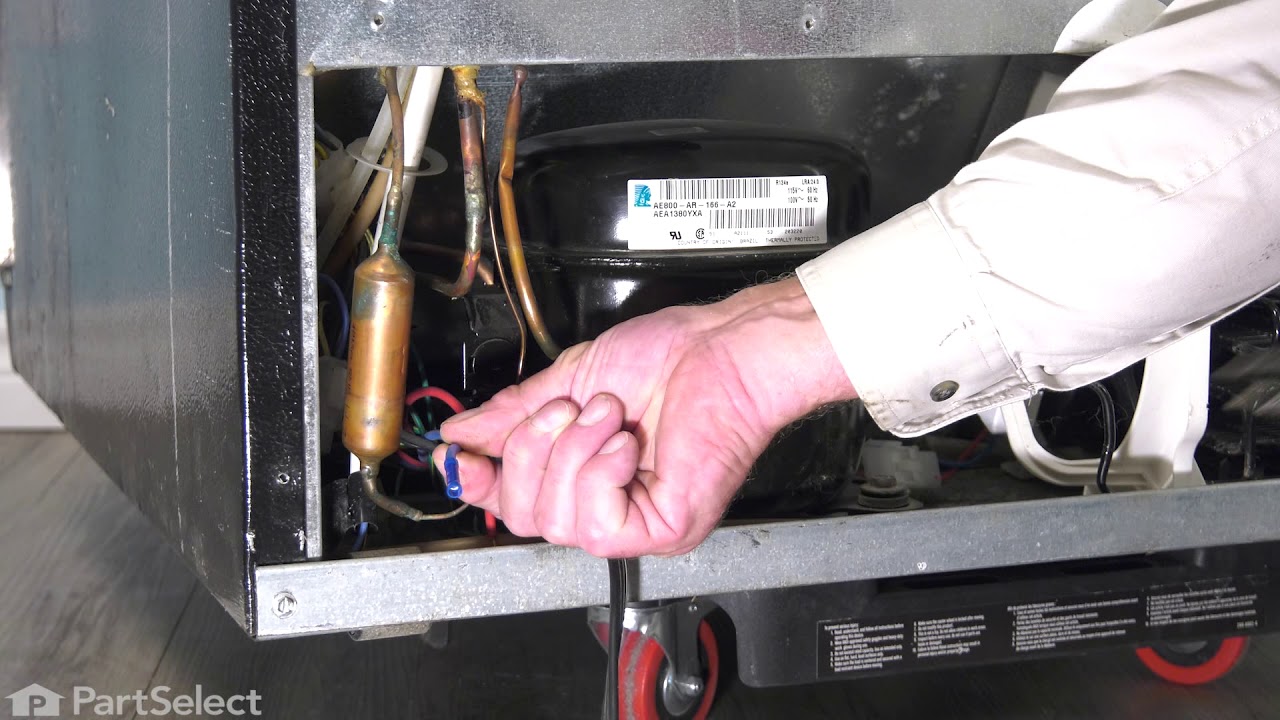

До сих пор в составе каскадных холодильных систем на CO 2 использовались поршневые и винтовые компрессоры открытого типа. Однако, высокий уровень рабочих давлений налагает особые требования и, тем самым, удорожает конструкцию такого компрессора. В связи с этим в последнее время возрос интерес к полугерметичным компрессорам, аналогичным устанавливаемым в серийно-выпускаемые холодильные агрегаты, применение которых позволило бы значительно удешевить перспективные установки.

Однако, высокий уровень рабочих давлений налагает особые требования и, тем самым, удорожает конструкцию такого компрессора. В связи с этим в последнее время возрос интерес к полугерметичным компрессорам, аналогичным устанавливаемым в серийно-выпускаемые холодильные агрегаты, применение которых позволило бы значительно удешевить перспективные установки.

На сегодняшний день уже реализовано много проектов с полугерметичными опытными прототипами. В последующих разделах статьи описан накопленный опыт по созданию надёжных специализированных для CO2 компрессоров, а также систем предохранения для них.

2. Каскадные холодильные системы на CO2

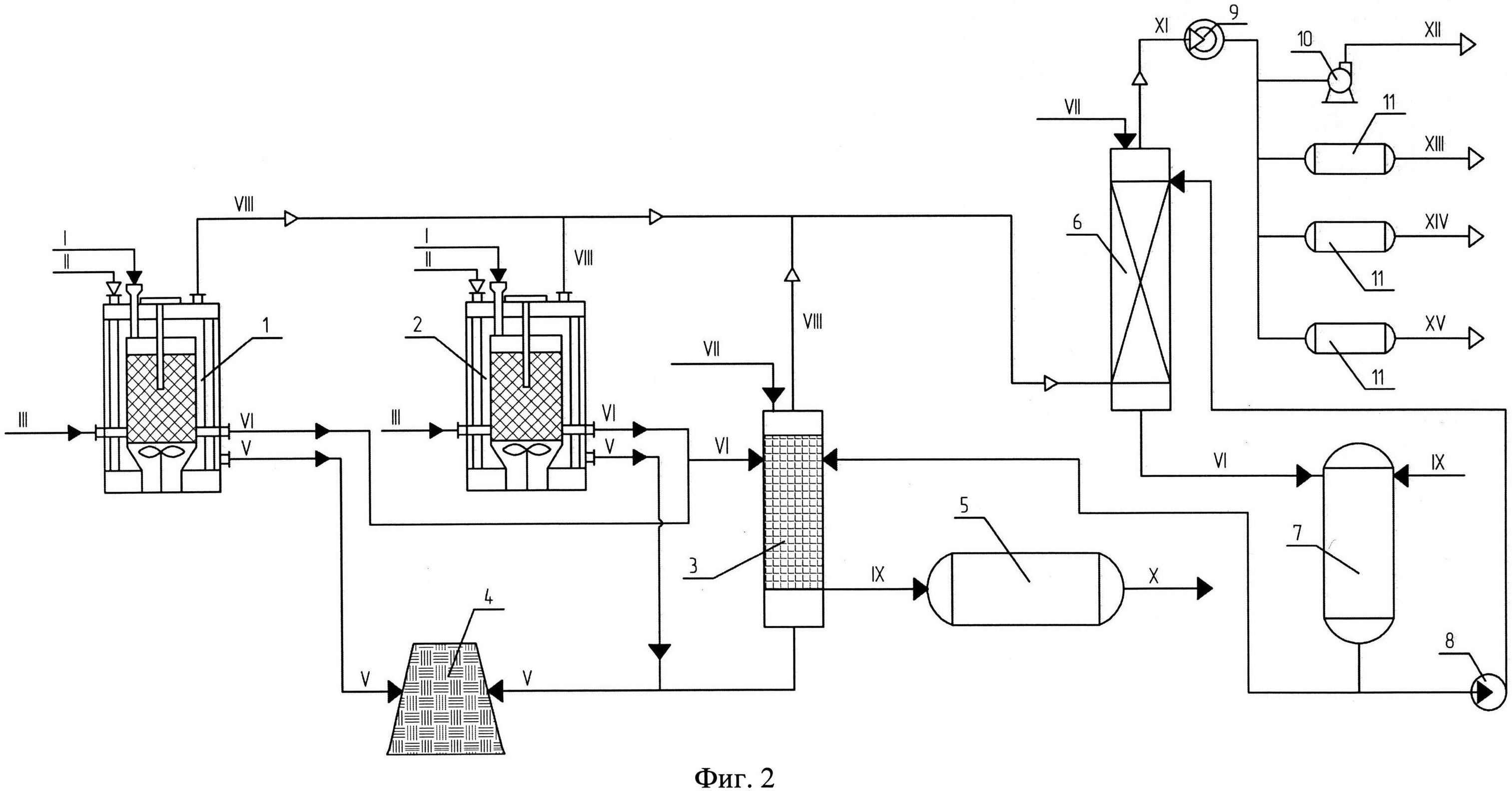

На рис. 1 показана упрощённая схема двухкаскадной холодильной установки, в которой CO2 сжижается в испарителе первичного холодильного контура (с хладагентами Nh4, HC (пропан, пропилен) или HCFC/HFC) и транспортируется циркуляционной помпой прямо в испарители системы среднетемпературного охлаждения.

Циркуляционные насосы или системы гравитационной циркуляции используются для подачи CO 2 к месту его охлаждения фреоновыми системами. Для систем только с одним или несколькими испарителями холодильная установка может быть скомпонована как LPR-система, описанная в статье 1 , см. “ИСТОЧНИКИ” в конце этой статьи. Для исключительно низкотемпературного охлаждения компоненты среднетемпературного контура не используются.

Рис. 1 Каскадная система с CO2 (упрощённая схема)

Рис. 2 Каскадная система с CO2 (упрощённая схема)

На Рис.2 показана упрощённая схема двухкаскадной системы, в которой CO2 используется в качестве обычного хладагента второго каскада. Установки с такой схемой очень распространены в странах Скандинавии и считаются очень перспективными для коммерческого применения. В холодильных системах для типовых супермаркетов во втором низкотемпературном каскаде CO

3. Требования к компрессору в каскаде на CO2

CO2 обретает свойства жидкости при достижении сравнительно высокого уровня давлений при довольно низких температурах испарения и конденсации. Эти давления в некоторых случаях значительно превышают допустимые рабочие значения для типовых стандартных компрессоров (Рис. 3). При сравнении рабочего режима установки с R22, с температурой испарения -35 oC (SST) и температурой конденсации -10 oC (SCT) для CO2 это соответствует”+30 oC / +64 oC”. Такие рабочие условия в реальных установках встречаются весьма не часто. Несмотря на низкую плотность паров CO2 по сравнении с галогенсодержащими хладагентами (Fig. 4) такие термо-физические свойства выражаются в более высокой механической нагрузке на привод компрессора, а следовательно, в необходимости определённого роста требуемого приводного момента.

3). При сравнении рабочего режима установки с R22, с температурой испарения -35 oC (SST) и температурой конденсации -10 oC (SCT) для CO2 это соответствует”+30 oC / +64 oC”. Такие рабочие условия в реальных установках встречаются весьма не часто. Несмотря на низкую плотность паров CO2 по сравнении с галогенсодержащими хладагентами (Fig. 4) такие термо-физические свойства выражаются в более высокой механической нагрузке на привод компрессора, а следовательно, в необходимости определённого роста требуемого приводного момента.

Более того, при проектировании оборудования следует рассматривать даже ещё более экстремальные условия нагружения.

Другой критический фактор связан со смазкой компрессора. При довольно высоком давлении всасывания некоторые холодильные масла растворяют в себе значительный процент CO2. В результате чего, кинематическая вязкость образовавшейся смеси значительно снижена.

Рис. 3 CO2/R22 – Сравнение значений давлений испарения и конденсации в пределах стандартной области функционирования

3 CO2/R22 – Сравнение значений давлений испарения и конденсации в пределах стандартной области функционирования

Рис. 4 CO2/R22 – Сравнение значений плотности паров в пределах стандартных диапазонов давлений всасывания

При применении полугерметичных компрессоров следует также учитывать совместимость материала изоляции обмоток и смеси масла с CO2. Охлаждение электромотора – это другой важный аспект. На сегодня он является особенно спорным и вызывающим много сомнений из-за того, что от мотора с небольшими размерами требуется высокий приводной момент.

С учётом особых свойств CO2, указанных выше становится ясно, что стандартные полугерметичные компрессоры могут использоваться только в очень ограниченной области применения. Последние достижения фирмы Битцер в этом направлении показывают, что при комбинировании различных компонентов одного семейства компрессоров, а также при соответствующей модификации конструкции и применении подходящего масла все категорические требования могут быть выполнены.

4. Особенности конструкции полугерметичных компрессоров для СО2

4.1 Нагрузки и давления

Современные полугерметичные компрессоры проектируются с пятикратным запасом прочности по внутреннему давлению, и это должно подтверждаться при проведении регулярных проверок. Даже с учётом наличия внутреннего предохранительного клапана давления, аналогичного внешним предохранительным клапанам, а также с учётом индивидуальных испытаний согласно соответствующим предписаниям ЕС обычные границы применения (HP -высокое давление 28 бар/ LP -низкое давление 19 бар) могут быть приподняты ещё выше. При необходимости, рекомендуется применять прокладки с металлическим усилением или поддерживающие элементы в уплотнениях. Применение чугуна со сферической графитной структурой вместо серого чугуна для литья корпусных деталей позволяет повысить их механическую прочность при той же толщине стенок.

4.2 Механическая нагрузка и необходимый приводной момент

Сравнивая максимальные рабочие условия компрессоров по диаграмме на Рис. 3, мы видим, что давления испарения и конденсации CO2 превышают примерно на 60 % и 20 % соответственно нормальные максимальные значения рабочих давлений для R22.Самый простой путь приспособления компрессора для работы на CO2 – это комбинирование в одном типовом корпусе определённой серии компрессоров самой малой объёмной производительности с самой большой мощностью мотора. Для поршневого компрессора это означает использование самого малого диаметра поршней, что приведёт в результате к снижению нагрузки на подшипники и уменьшению изгибающего усилия на каленвал. Это также относится и для подшипников пальцев шатунов, которые также воспринимают значительные нагрузки. В малых поршневых компрессорах пальцы, как правило, скользят непосредственно в соединяемых деталях, но с учётом специфических нагрузок при работе на CO2 необходимо на пальцы устанавливать дополнительные подшипники скольжения.

3, мы видим, что давления испарения и конденсации CO2 превышают примерно на 60 % и 20 % соответственно нормальные максимальные значения рабочих давлений для R22.Самый простой путь приспособления компрессора для работы на CO2 – это комбинирование в одном типовом корпусе определённой серии компрессоров самой малой объёмной производительности с самой большой мощностью мотора. Для поршневого компрессора это означает использование самого малого диаметра поршней, что приведёт в результате к снижению нагрузки на подшипники и уменьшению изгибающего усилия на каленвал. Это также относится и для подшипников пальцев шатунов, которые также воспринимают значительные нагрузки. В малых поршневых компрессорах пальцы, как правило, скользят непосредственно в соединяемых деталях, но с учётом специфических нагрузок при работе на CO2 необходимо на пальцы устанавливать дополнительные подшипники скольжения.

В связи с более высоким секундным массовым расходом конструкция клапанов компрессора также должна быть модифицирована.

В случае применения винтовых компрессоров возможно применение коротких роторов, а также, в зависимости от объёмной производительности, больших подшипников. Потому что в каскадных системах при обычных условиях функционирования на низких соотношениях рабочих давлений реализация данной концепции не приводит к снижению эффективности (к.п.д.).

Рис. 5 Разрез полугерметичного поршневого компрессора

Рис. 6 Разрез полугерметичного винтового компрессора (без маслоотделителя)

С целью предохранить компрессор от чрезмерных механических нагрузок на самых тяжёлых режимах, а также мотор от перегрузок на линию всасывания, непосредственно на входе в компрессор, устанавливают регулятор давления в картере. Его настраивают таким образом, чтобы после пуска компрессора давление всасывания стабилизировалось ниже допустимого максимума.

4.3 Охлаждение мотора

Ввиду высокой удельной нагрузки на мотор в сочетании с его малым объёмом, воздушное охлаждение во многих случаях оказывается неудовлетворительным из-за недостаточной площади наружной поверхности моторной части корпуса компрессора. Выбор только такого способа охлаждения потребовал бы разработки специальной конструкции компрессора для CO2 и, тем самым, существенно снизил бы преимущество от использования стандартных узлов, производимых серийно.

Выбор только такого способа охлаждения потребовал бы разработки специальной конструкции компрессора для CO2 и, тем самым, существенно снизил бы преимущество от использования стандартных узлов, производимых серийно.

Широко используемое в полугерметичных компрессорах охлаждение всасываемым газом сулит в этом отношении большие выгоды. Но при низкотемпературном охлаждении, а также при использовании хладагентов, имеющих низкую удельную энтальпию паров такой способ охлаждения также неэффективен, так как при этом появляется дополнительный перегрев газа при протекании через мотор, в результате чего изменяется удельный объём (плотность) газа и снижается его секундный массовый расход.

При более подробном рассмотрении этого вопроса обнаруживается, что потери от охлаждения всасываемым газом довольно низкие в допустимой области функционирования. Причинами тому являются высокий массовый расход CO2 и низкий перегрев газа на всасывании при использовании затопленных испарителей. Это обеспечивает особенно интенсивное охлаждение мотора и гарантирует низкую температуру обмоток, что определяет минимальные тепловые потери и высокую эффективность мотора.

Это обеспечивает особенно интенсивное охлаждение мотора и гарантирует низкую температуру обмоток, что определяет минимальные тепловые потери и высокую эффективность мотора.

Рис. 7 Диаграмма изменения величины массового расхода CO2 (%) в зависимости от значения перегрева всасываемого газа в моторе (SH, К) при различных температурах испарения (SST, оС)

Каждая из обмоток мотора оснащается соединёнными с электронным защитным устройством PTC-датчиками температуры, обеспечивающими надёжную защиту от перегрузок. При наличии достаточного охлаждения мотор может работать при очень высоких нагрузках длительное время.

4.4 Смазка

Довольно высокие механические нагрузки и высокая растворимость газа в применяемых холодильных маслах определяют особые требования к вязкостным и трибологическим свойствам масла для CO2, а также к конструкции полугерметичного компрессора. В то же время, для надёжного возврата масла из системы масла должны иметь хорошую смешиваемость с CO2 даже при температурах – 50 oC и ниже.

Полиалкилен-гликолевые (PAG) масла показывают желаемую низкую растворимость в себе CO2 в картере компрессора, а также в маслоотделителе, обеспечивая при этом необходимую толщину слоя смазки с благоприятными вязкостными характеристиками. С другой стороны в результате неудовлетворительной смешиваемости с CO2 наблюдаются известные трудности с циркуляцией масла по системе. Кроме того, очень высокая гигроскопичность PAG-масел может привести к резкому снижению их диэлектрических свойств, а также к повышению потенциала их химической активности. Таким образом, применение этих масел в полугерметичных компрессорах на CO2 не рекомендуется.

В настоящее время, разносторонние научные исследования, а также практический опыт, показали, что специально модифицированные полиэфирные масла (Polar-POE) являются вполне пригодными для использования в компрессорах специального исполнения, функционирующих в каскадных холодильных машинах на СО2. Эти масла обладают высоким индексом вязкости, хорошими смазочными характеристиками, приемлемой растворимостью в себе CO2, а также, в отличие от PAG-масел и неполярных минеральных масел, хорошо смешиваются с CO2 /2/. Однако, с учётом их гигроскопичности необходимо применять очень большой и мелкоячеистый (“молекулярное сито”) фильтр-осушитель.

Однако, с учётом их гигроскопичности необходимо применять очень большой и мелкоячеистый (“молекулярное сито”) фильтр-осушитель.

Несмотря на то, что полученные результаты исследований в целом пока вполне удовлетворительные, анализ состояния роликовых подшипников качения и подшипников скольжения показывает довольно часто встречающееся забивание поверхностей трения при удовлетворительной вязкости смеси масла и CO2. Одной из основных причин этого является образование значительной доли газовой фазы в смеси при испарении углекислоты в случаях резкого падения давления и тепловыделения. Из всего сказанного следует, что необходимы дальнейшие шаги, как в поисках пригодных масел, так и в разработках конструкций полугерметичных компрессоров для СО2.

Рис. 8 Растворимость CO2 в POE-маслах и получаемая кинематическая вязкость смеси(по материалам DEA)

Рис. 9 Границы смешиваемости CO2 с POE-маслами и PAG-маслом при докритических температурных условиях (по материалам DEA)

Помимо свойств холодильных масел, существенным фактором является высокое давление всасывания, которое также налагает особые требования к конструкции полугерметичного компрессора.

С учётом этого, в поршневых компрессорах Битцер для CO2 (см. рис. 5) используются подшипники, рассчитанные на высокую нагрузку и с улучшенной формулой материала поверхности трения. Более того, система смазки проектируется таким образом, чтобы она гарантировала особенно быструю подачу масла после пуска холодильного компрессора и не допускала высокой концентрации газа в масле, подаваемом в подшипники.

В дополнение к уже упомянутым значительно увеличенным подшипникам винтовые компрессоры Битцер для CO2 (см. рис. 6) оснащаются особенно эффективной запатентованной системой внутренней циркуляции масла. Согласно этому конструктивному решению насыщение поступающего в подшипники масла газами, истекающими из профилей винтов, эффективно предотвращается с помощью манжетных уплотнений. Давление в корпусе подшипниковой камеры со стороны нагнетания снижается за счёт этого практически до величины давления всасывания, что обеспечивает минимальное содержание CO2, растворённого в масле, и поддерживает тем самым максимально возможную его вязкость. Важным дополнительным эффектом функционирования этой системы является значительное снижение реальной нагрузки на подшипники.

Важным дополнительным эффектом функционирования этой системы является значительное снижение реальной нагрузки на подшипники.

5. Характеристики производительности

При применении углекислоты в каскадных холодильных установках особенно высокая удельная холодопроизводительность CO2, зависимость которой от изменения температур испарения представляет собой очень пологую кривую, позволяет использовать небольшие компрессоры для коммерческого и малого промышленного применения, даже в установках с высоким уровнем холодопроизводительности.

На диаграмме (Рис.10) показано сравнение характеристик производительности винтового компрессора с объёмной производительностью 220 м 3/ч на хладагентах CO2, R22 и Nh4 при температурах всасывания (SST) от -35 до -50 oC и температуре конденсации (SCT) -10 oC. Данные по CO2 и R22 были получены на полугерметичном холодильном компрессоре, данные с Nh4 – на холодильном компрессоре открытого типа. Значительное различие значений объёмной производительности является очевидным, при этом кривая CO2 значительно более пологая вдоль всего диапазона температур испарения (Рис. 11).

Значительное различие значений объёмной производительности является очевидным, при этом кривая CO2 значительно более пологая вдоль всего диапазона температур испарения (Рис. 11).

Массовый расход CO2 (Рис.12), при равной объёмной производительности также намного выше чем у R22, несмотря на то, что концентрация паров CO2 при идентичном R22 уровне давлений составляет около 60% (Рис.4).

При применении в каскадных холодильных установках причиной этих различий является уровень давлений CO2, который в описанном диапазоне температур испарения примерно в 7…10 раз выше, чем у других хладагентов. Как было уже указано выше, это свойство очень хорошо вписывается в конструктивный принцип охлаждения компрессора всасываемым газом.

Рис. 10 Характеристики производительности винтового компрессора “Битцер” с объёмной производительностью 220 м3/ч

Рис. 11 Относительное изменение холодопроизводительности по сравнению со значением при температуре испарения (SST) – 35 oC и температуре конденсации (SCT) -10 oC

Рис. 12 Сравнение массовых расходов различных хладагентов (кг/ч) при различных температурах испарения (SST) (данные получены на винтовом компрессоре “Битцер” с объёмной производительностью 220 м3/ч)

12 Сравнение массовых расходов различных хладагентов (кг/ч) при различных температурах испарения (SST) (данные получены на винтовом компрессоре “Битцер” с объёмной производительностью 220 м3/ч)

6. Заключение

Результаты исследований показали, что перспективы дальнейших разработок в области применения полугерметичных поршневых и винтовых компрессоров в каскадных холодильных системах на CO2 очень благоприятные, особенно с учётом того, что эти исследования базируются на уже апробированных стандартных агрегатах Битцер.

Современная базовая конструкция компрессоров с дополнительными средствами предохранения вполне допускает функционирование при более высоких значениях допустимого рабочего давления. Более того, с оптимальной адаптацией компонентов внутри одного модельного ряда компрессоров специальные для CO2 требования по механической нагрузке, мощности и охлаждения мотора могут быть выполнены.

Специально приспособленные полиэфирные (POE) масла обеспечивают удовлетворительную циркуляцию и возврат из системы, являются уже достаточно испытанными и вполне пригодными для смазки компрессоров. Однако требуются дополнительные исследования для более надёжного приспособления этих масел для работы с CO2.

Однако требуются дополнительные исследования для более надёжного приспособления этих масел для работы с CO2.

Благодаря высокой объёмной холодопроизводительности, а также довольно ровной характеристике производительности CO2 реализуются очень компактные и малозатратные схемные и конструктивные решения каскадных холодильных установок, которые определяют перспективы будущего широкого и экономичного применения CO2 в низкотемпературных каскадных холодильных системах.

Экспериментальные исследования каскадных холодильных систем на CO2 проводятся при уровне давлений, который находится в допустимом современным опытом диапазоне, и в связи с этим риск аварий остаётся сравнительно низким. Однако перед широким распространением каскадных холодильных систем на CO2 необходимо провести долговременные испытания опытных образцов с целью накопить достаточный опыт по эксплуатации полугерметичных компрессоров и других системных компонентов.

Рис. 13 Двухкаскадная холодильно-морозильная установка с поршневыми компрессорами Битцер. Первый каскад на R290 (пропан), второй – на R744 (СО2)

Источники

/1/ Pearson, F., 1983, Refrigeration Systems Using Low Pressure Receivers, IoR Paper (UK)

/2/ Fahl, J., 1997, Lubricants for CO2 – DKV Conference (Germany)

Автор статьи: Herman Renz, “Bitzer Kuelmashinenbau GmbH”, Germany. Господин Герман Ренц является руководителем научно-исследовательского отделения компании Битцер.

СО2 как современный хладагент для промышленного холода

21.01.2016

Выбирая, какой хладагент использовать при проектировании холодильных систем, нужно учитывать такие важные критерии его применения, как безопасность использования, величину эксплуатационных издержек и экологическую безвредность; немаловажную роль из-за стремительного роста цен на энергоресурсы также играет низкая энергоемкость. Идеальный хладагент для холодильных систем также должен обладать химической стабильностью и высокими термодинамическими характеристиками. Производственным критериям полностью удовлетворяли хлор- и бромсодержащие фреоны, но их использование наносило непоправимый вред окружающей среде, поэтому было законодательно ограничено. Сейчас в системах промышленного холода все чаще рекомендуется использовать альтернативные – «природные» – хладагенты: аммиак, воду, углеводороды (пропан и бутан), а также диоксид углерода.

Идеальный хладагент для холодильных систем также должен обладать химической стабильностью и высокими термодинамическими характеристиками. Производственным критериям полностью удовлетворяли хлор- и бромсодержащие фреоны, но их использование наносило непоправимый вред окружающей среде, поэтому было законодательно ограничено. Сейчас в системах промышленного холода все чаще рекомендуется использовать альтернативные – «природные» – хладагенты: аммиак, воду, углеводороды (пропан и бутан), а также диоксид углерода.

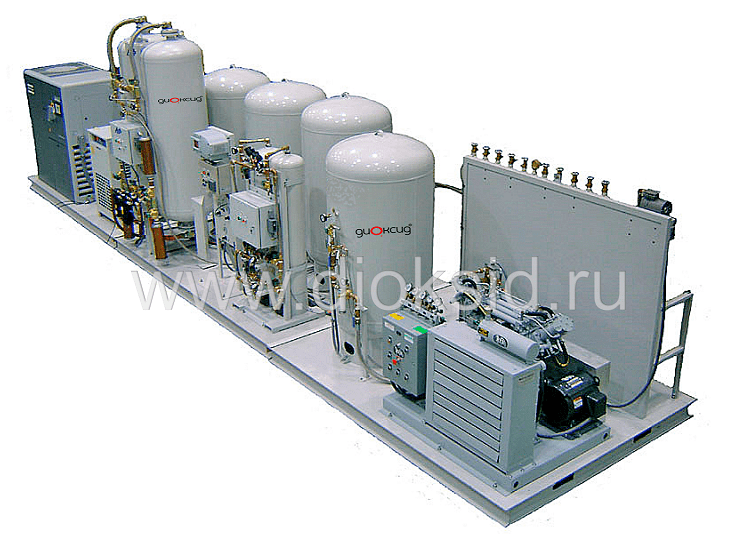

С точки зрения эффективности применения, адекватной замены запрещенным фреонам, которые бы максимально удовлетворяли запросам холодильной промышленности, так и не было найдено. Аммиак, который сейчас широко используется в крупных промышленных холодильных установках, токсичен и горюч; еще более пожароопасные углеводороды могут использоваться только в небольших холодильных машинах, а вода имеет очень ограниченную область применения. Диоксид углерода (СО2), известный под обозначением R744, является природным веществом и обладает несомненными достоинствами для холодильной промышленности (высокой холодопроизводительностью, нетоксичностью, безопасностью использования, инертностью к материалам, дешевизной и доступностью), а в замкнутых контурах имеет пренебрежительно малый потенциал всемирного потепления. Высокие давления в области рабочих температур с одной стороны налагают специальные требования к конструкции работающего на СО2 оборудования, которые нужно учитывать при проектировании холодоснабжения предприятий, с другой позволяя добиваться повышенной холодопроизводительности. Также эти особенности следует учитывать при транспортировке и хранении углекислоты.

Диоксид углерода (СО2), известный под обозначением R744, является природным веществом и обладает несомненными достоинствами для холодильной промышленности (высокой холодопроизводительностью, нетоксичностью, безопасностью использования, инертностью к материалам, дешевизной и доступностью), а в замкнутых контурах имеет пренебрежительно малый потенциал всемирного потепления. Высокие давления в области рабочих температур с одной стороны налагают специальные требования к конструкции работающего на СО2 оборудования, которые нужно учитывать при проектировании холодоснабжения предприятий, с другой позволяя добиваться повышенной холодопроизводительности. Также эти особенности следует учитывать при транспортировке и хранении углекислоты.

Холодильная автоматика Данфосс и другое оборудование, которое работает на СО2

Инициатива вернуться к использованию СО2 в качестве хладагента принадлежит скандинавским странам: например, датская компания Данфосс уже давно выпускает холодильную автоматику для оборудования, работающего на диоксиде углерода. В основном это стандартные устройства, модифицированные в соответствии с особенностями применения СО2. Швейцарская фирма Alfa Laval в своей линейке холодильного оборудования выпускает воздухоохладители (промышленной и коммерческой серий) и пластинчатые теплообменники, рабочее давление которых подходит для использования СО2. Поршневые и винтовые компрессоры открытого типа, специально разработанные для каскадных систем с использованием СО2, выпускает японская компания MYCOM.

В основном это стандартные устройства, модифицированные в соответствии с особенностями применения СО2. Швейцарская фирма Alfa Laval в своей линейке холодильного оборудования выпускает воздухоохладители (промышленной и коммерческой серий) и пластинчатые теплообменники, рабочее давление которых подходит для использования СО2. Поршневые и винтовые компрессоры открытого типа, специально разработанные для каскадных систем с использованием СО2, выпускает японская компания MYCOM.

В последние годы в мире наблюдается повышение интереса к работающим на углекислом газе холодильным машинам. Так всемирно известный концерн Nestlé в своих производственных циклах широко пользуется каскадными холодильными установками, работающими на аммиаке и СО2, демонстрируя энергоэффективность их использования. В некоторых странах наблюдается законодательное мотивирование потребителей и производителей: в Нидерландах заметно снизились налоги на работающие на углекислоте установки, а в Скандинавии, наоборот, повысились налоги на использование синтетических хладагентов.

Хоть наибольшая эффективность (вплоть до конкуренции с синтетическими хладагентами) применения СО2 и наблюдается в области субкритических температур (так в Азии широко распространено применение СО2 для рекуперации отведенного тепла и для использования в тепловых насосах), для сверхкритических температур холодильное оборудование может быть успешно оптимизировано. Например, компания Coca-Cola, сочетая использование СО2 и фреона R134a в своих холодильных установках, добилась значительного уменьшения потребления электроэнергии. Установки на СО2 уже используются для оборудования холодильных складов (в 2006 году первая в Украине двухконтурная каскадная система была запущена по проекту финской компании HUURRE), супермаркетов, предприятий пищевой промышленности и других объектов. Эти и подобные примеры показывают, что холодильное оборудование может работать эффективно и без ущерба для окружающей среды благодаря применению природных хладагентов.

Особенности применения углекислоты на нижней ступени в каскадных схемах

Итак, каскадные схемы с амиаком в качестве хладагента верхнего каскада уже более десяти лет применяются в странах Европы, при этом повышается промышленная безопасность из-за снижения количества аммиака в системах и на 10-15% снижается энергопотребление (по сравнению с двуступенчатыми схемами, в которых аммиак используется вместе с вторичным хладоносителем). При этом нижняя ветвь каскадной холодильной машины, которая работает на углекислом газе, может функционировать в режиме непосредственного кипения СО2 в испарителе, принудительной циркуляцией СО2 с насосной подачей хладагента, а также для охлаждения потребителей с использованием СО2 в качестве промежуточного хладоносителя.

Для охлаждения жидкого СО2 при его использовании на нижней ступени каскадных циклов, а также для поддержания давления в установке на приемлемом уровне применяются дополнительные холодильные системы. Также предусматриваются различные способы оттайки, в т.ч. горячим паром, и в этом случае в системах используются линейные ресиверы, которые компенсируют колебания уровня заполнения испарителя жидким СО2 при изменении тепловой нагрузки, а также применяются для освобождения конденсатора от жидкости, омертвляющей теплообменную поверхность.

Также предусматриваются различные способы оттайки, в т.ч. горячим паром, и в этом случае в системах используются линейные ресиверы, которые компенсируют колебания уровня заполнения испарителя жидким СО2 при изменении тепловой нагрузки, а также применяются для освобождения конденсатора от жидкости, омертвляющей теплообменную поверхность.

Также при проектировании и монтаже промышленного холодильного оборудования с использованием СО2 следует предусмотреть дополнительные меры предосторожности против попадания внутрь воды. Проникая внутрь вместе с хладагентом при заправке холодильных установок, при замене вставок фильтров или через сальники из-за разности парциального давления, вода при взаимодействии с СО2 образует угольную кислоту, разъедающую трубы. Поэтому каскадные системы должны комплектоваться фильтрами-осушителями.

Также рекомендуем статьи:

Классификация хладагентов (холодильных агентов)

Инжиниринг холодоснабжения: выбор системы для пищевого производства

Серии поршневых одноступенчатых компрессоров Майком (MAYEKAWA)

Холодильники и холодильные установки Холодильники

Из хвостового скруббера 15 метанол, насыщенный парами одоранта, поступает в линию концентрата метилсернистых соединений после сепаратора С-3 и, смешиваясь в трубопроводе со сконденсировавшимся в конденсаторе-холодильнике 14 одо-рантом, направляется на фильтрацию от влаги и механических примесей в фильтры 16, которые снабжены корзиной для загрузки ваты, сернокислого натрия гранулированного и рубашкой для охлаждения рассолом. Отработанный рассол возвращается на холодильную установку. [c.161]В состав документации, определяющей сметную стоимость строящегося холодильника (холодильной установки), входят [c.

4]

4]Оплата выполненных работ по предмонтажной ревизии оборудования производится заказчиком по грас Оборудование, приспособления и производственный инвентарь сводной сметы на строительство холодильника (холодильной установки). [c.9]

Сжатый газ проходит водяной холодильник 6, маслоотделитель 7, силикагелевый фильтр 8, вымораживатель влаги 9 и поступает в конденсатор-испаритель 10, где газ сжижается. Тепло конденсации углекислоты воспринимается аммиаком, подаваемым в аппарат 10 при температуре —25- —30° из холодильной установки. [c.384]

Холодильные установки холодильников [c.378]

Новым видом оборудования в схемах низкотемпературного отбензинивания являются пропановые холодильники, состоящие из холодильника и отделителя, соединенных между собой, как два сообщающихся сосуда. Пропан из промежуточной емкости пропановой холодильной установки поступает в отделитель, а оттуда перетекает в холодильник с паровым пространством. Уровни жидкого пропана в холодильнике и отделителе одинаковы. Охлаждаемая среда (газ) проходит по трубному пучку, погруженному в кипящий пропан. Отбирая тепло у охлаждаемой среды, пропан испаряется. Пары его поступают в верхнюю зону отделителя и оттуда выводятся на прием компрессоров холодильной установки. [c.129]

Уровни жидкого пропана в холодильнике и отделителе одинаковы. Охлаждаемая среда (газ) проходит по трубному пучку, погруженному в кипящий пропан. Отбирая тепло у охлаждаемой среды, пропан испаряется. Пары его поступают в верхнюю зону отделителя и оттуда выводятся на прием компрессоров холодильной установки. [c.129]

Обычно для этой цели применяют неорганические соединения— аммиак (температура кипения —33 “”С) или сернистый газ (температура кипения —10 “С). Оба они дешевы и сейчас используются в больших промышленных холодильных установках. А в установках поменьше, например в домашних холодильниках или кондиционерах, применяют фреон — его температура кипения —28 “”С. [c.78]

Вновь охлаждают смазку до 50—60 °С в скребковом холодильнике 9, в рубашку которого подается хладагент — охлажденная до 3—5 °С вода, циркулирующая в замкнутой системе скребковый аппарат— холодильная установка — скребковый аппарат. Применение разомкнутой системы охлаждения возможно только при глубокой очистке воды, не загрязняющей поверхность охлаждения. Применение в замкнутой схеме в качестве хладагента рассола с температурой до —Юн—15 °С нецелесообразно из-за резкого увеличения вязкости продукта в пристенном слое, повышенного расхода мощности на привод и в итоге ухудшения условий охлаждения за счет большого выделения тепла диссипации. [c.101]

Применение в замкнутой схеме в качестве хладагента рассола с температурой до —Юн—15 °С нецелесообразно из-за резкого увеличения вязкости продукта в пристенном слое, повышенного расхода мощности на привод и в итоге ухудшения условий охлаждения за счет большого выделения тепла диссипации. [c.101]

Попадание раствора сернокислого алюминия в рассол обнаруживается понижением величины его pH. Раствор сернокислого алюминия, подкисленный серной кислотой, является очень агрессивной средой, следовательно, и рассол с некоторым количеством этого раствора становится более агрессивным. Если такой рассол циркулирует между аммиачно-холодильной и формовочной установками, он быстро выводит из строя всю систему рассолопроводов. Необходимо остановить формование, прекратить циркуляцию рассола и подачу рабочего раствора сернокислого алюминия в холодильник. При незначительном подкислении в рассол добавляют щелочь при сильном — рассол полностью спускают в канализацию, систему рассолопроводов и аппаратуру холодильной установки тщательно промывают водой. Пока устраняют дефект в холодильнике, приготавливают свежий рассол. [c.50]

Пока устраняют дефект в холодильнике, приготавливают свежий рассол. [c.50]

Замерзание раствора жидкого стекла в холодильнике ликвидируют следующим образом. Закрывают возврат рассола из холодильника в аммиачную компрессорную и открывают задвижку в канализацию. В рассольную (меж-трубную) часть холодильника подают горячую воду и прокачивают ее до тех пор, пока через ротаметр не пойдет раствор жидкого стекла. Прекращают подачу горячей воды, открывают задвижку на линии возврата рассола на холодильную установку и возобновляют процесс формования катализатора. [c.50]

Повышение температуры рабочих растворов приводит к уменьшению времени коагуляции и забиванию желобков формующего конуса — вместо шариков получаются бесформенные лепешки геля. Причины — нарушение нормальной работы холодильников узла формования или аммиачно-холодильной установки. Если проверка холодильников не устранит повышение температуры, следует остановить формование. [c.55]

[c.55]

В промывочный чан 26, промежуточную емкость 25 и формовочную колонну 23 насосом пз резервуара 24 закачивают паровой конденсат, а из мерника 20 насосом в колонну 23 направляют формовочное масло и налаживают циркуляцию формовочной воды (конденсата) по схеме насос — формовочная колонна 23 — промывочный чан 26 — промежуточная емкость 25. Исходные рабочие растворы жидкого стекла и сернокислого алюминия из соответствующих емкостей 5 п 10 насосами закачивают в напорные бачки 6, из которых под определенным давлением через холодильники 7 и ротаметры 8 подают в смеситель-распылитель 9. Образовавшийся в смесителе гидрозоль воздухом распыляется в формовочное масло. В холодильниках 7 рабочие растворы охлаждаются рассолом, поступающим нз аммиачно-холодильной установки. [c.79]

I — теплообменни г 2 — холодильная установка 3 — холодильная башня 4 — холодильник продукта низа колонны 5 — стабилизатор 6 — огневой подогреватель с промежуточным теплоносителем 7 — сепаратор газ — гликоль — углеводороды 8 — насос гликоля 9 — установка регенерации гликоля [c. 178]

178]

В промышленных холодильниках через испарители проходят различные технологические среды и вспомогательные потоки (рассолы, захоложенная вода и т. д.). Если требуемая температура продукта после испарителя находится в пределах 5—15 °С и выше, то в холодный период года при температурах атмосферного воздуха ниже минус 10—8 °С компрессор холодильной установки может быть остановлен, а освободившийся АВО использован для охлаждения технологической среды до необходимой температуры. Это справедливо и для установки группы АВО, использование которых в холодный период года резко уменьшается, поскольку возрастает тепловая производительность отдельных аппаратов. [c.131]

На рис. 18 приведены результаты расчетов [2] разделения метано-водородной фракции при минус 158 °С с различной концентрацией водорода. В расчетах принято, что при дросселировании жидкого метана давление его снижается от первоначального, обозначенного на рисунке, до 0,13 МПа перепад температуры на холодном конце холодильника составляет 3 °С, потери холода через изоляцию равны 836 кДж на 1000 м исходного газа. Газ с содержанием 60% Нз следует предварительно охладить с использованием аммиачной холодильной установки, что, естественно, усложняет установку газоразделения. [c.48]

Газ с содержанием 60% Нз следует предварительно охладить с использованием аммиачной холодильной установки, что, естественно, усложняет установку газоразделения. [c.48]

Комбинированная установка состоит из ряда элементов карбюраторного двигателя (степень сжатия 8 1, рабочий объем 1,6 л), оборудованного системой утилизации тепла выхлопных газов, антифриза и картерного масла центробежного компрессора, приводимого в движение от вала двигателя холодильной установки, в которой с помощью компрессора рабочая жидкость проходит все обычные стадии сжатия паров, утилизации тепла и конденсации паров расширителя жидкости и холодильника теплообменника — испарителя жидкости, работающего на низкопотенциальном тепле. Источниками такого тепла могут быть воздух, вода, тепло грунта, а также тепло, отбираемое в конденсаторе. Этот источник может быть объединен с теплом, аккумулированным в двигателе водой или воздухом. Наиболее вероятные сферы применения комбинированной установки — обогрев помещений горячим воздухом или водой, обогрев плавательных бассейнов, оранжерей и теплиц, различные установки для сушки зерна. Многие из них уже освоены в промышленно-коммерческих масштабах. [c.375]

Многие из них уже освоены в промышленно-коммерческих масштабах. [c.375]

При электролизе цинка выделяется большое количество тепла. Чем выше применяемая катодная плотность тока, тем больше объемная плотность тока и температура электролита. Поэтому если при низких плотностях тока достаточное охлаждение достигалось установлением холодильников в самом электролизере (с охлаждением отработанной воды в градирнях), то с повыщением плотности тока потребовалось централизованное охлаждение электролита в вакуум-холодильных или других установках [19]. В этом случае необходима отдельная циркуляция электролита между ваннами и холодильной установкой. [c.275]

До поступления в реактор Р1 сырье охлаждается в холодильнике Г/ до О—10° при помощи пропановой или аммиачной холодильной установки, состоящей из компрессора М1 и конденсатора Т2. [c.281]

Схема аммиачной холодильной установки представлена на фиг. 124. Через трубки кристаллизатора-холодильника 2, работающего с непосредственным охлаждением аммиаком, прокачивается раствор масла В кольцевом пространстве между двумя вставленными друг в друга трубами (труба в трубе) проходит жидкий аммиак. Вследствие поглощения тепла от охлаждаемого раствора и наличия низкого давления в аммиачном пространстве происходит испарение аммиака, сопровождающееся дальнейшим отнятием тепла от масла. Далее пары аммиака, отсасываемые двухступенчатым компрессором 1, сжимаются отделившись в маслоотделительном холодильнике 6 от капелек масла, увлеченных из компрессора, аммиак конденсируется в конденсаторе 7. Для более совершенного испарения аммиака в сравнительно больших пространствах трубных рубашек холодильника-кристал- [c.372]

124. Через трубки кристаллизатора-холодильника 2, работающего с непосредственным охлаждением аммиаком, прокачивается раствор масла В кольцевом пространстве между двумя вставленными друг в друга трубами (труба в трубе) проходит жидкий аммиак. Вследствие поглощения тепла от охлаждаемого раствора и наличия низкого давления в аммиачном пространстве происходит испарение аммиака, сопровождающееся дальнейшим отнятием тепла от масла. Далее пары аммиака, отсасываемые двухступенчатым компрессором 1, сжимаются отделившись в маслоотделительном холодильнике 6 от капелек масла, увлеченных из компрессора, аммиак конденсируется в конденсаторе 7. Для более совершенного испарения аммиака в сравнительно больших пространствах трубных рубашек холодильника-кристал- [c.372]

К — компрессор О — водяной холодильник А — предварительный теплообменник Б — холодильник У — холодильная установка В — основной теплообменник Д —дроссельный вентиль С — отделитель (сепаратор). [c.61]

II —пропановая холодильная установка 12 —насос 13—конденсатор 14 — сборник флегмы 15 — кипятильник колонны 16 — насос П — холодильник. [c.176]

[c.176]

Охлаждение нитратора производится системой змеевиковых холодильников (материал — нержавеющая сталь), расположенных внутри аппарата, через которые прогоняется солевой раствор. Последний при помощи насоса поступает по трубам с холодильной установки, состоящей нз компрессора 21, испарителя 19 и холодильника 20. Температура солевого раствора от —5 до —10 . [c.313]

Косвенное влияние на процесс синтеза оказывают температура и расход воды на скоростной холодильник, определяющие качество работы первичного конденсатора содержание инертов в свежем газе (у в), влияю щее на величину отдувки параметры холодильной установки, которые -определяют работу] вторичного конденсатора. [c.112]

В настоящем учебнике рассматриваются главным образом холодильные установки холодильников — предприятий, осуществляющих охлаждение, замораживание и зфанение скоропортящихся пррдуктов. V [c.3]

При формовании катализатора требуется постоянная, относп-тельно низкая температура гелеобразующих растворов. Повышенпе температуры ускоряет процесс коагуляции и усложняет формование. Охлаждают растворы в холодильниках 7. Схема холодильной установки и циркуляции рассола приведена на рис. 6. Аммиачнохолодильная установка состоит пз аммиачного компрессора 1, испарителя 2, конденсатора 4 и вспомогательной аппаратуры. Охлажденный до 5—6° С рассол из рассольной ванны 3 насосом подают в холодильник 5, в котором охлаждают рабочие растворы жидкого стекла [c.48]

Повышенпе температуры ускоряет процесс коагуляции и усложняет формование. Охлаждают растворы в холодильниках 7. Схема холодильной установки и циркуляции рассола приведена на рис. 6. Аммиачнохолодильная установка состоит пз аммиачного компрессора 1, испарителя 2, конденсатора 4 и вспомогательной аппаратуры. Охлажденный до 5—6° С рассол из рассольной ванны 3 насосом подают в холодильник 5, в котором охлаждают рабочие растворы жидкого стекла [c.48]

Для отвода тепла реакции сульфированный продукт циркулирует через трубчатый холодильник 6, охлаждаемый рассолом (температура—10, —15°), поступающим с аммиачной холодильной установки производительностью 50 тыс. кал1час. [c.77]

Т1 —холодильник XI, Х2, ХЗ —охладители С1, С2, СЗ —смесители первой, второй и третьей ступеней 01, 02, ОЗ — отстойиики Н1 И2 — изсосы для кислого гудрона 04 — отстойник для отделения остатков серной кислоты 05—водоотделитель ХУ—холодильная установка. [c.305]

Воздухоотдувочный турбинный конденсатор, генераторный турбинный конденсатор, воздушный компрессорный охладитель, воздухоохладитель, маслоохладитель Главный конденсатор, вспомогательный конденсатор, оросительный холодильник, воздухоподогреватель, парогенератор, холодильная установка, воздухокондиционерная система, нагревательная спираль в баке, гидравлическая система управления [c. 192]

192]

Применяя современные термоэлементы, можно получить разность температур Г,—Г,=20… 60 С. Однако по энергетической эффективности термоэлектрические охлаждающие устройства существенно уступают парокомпресснон-иым холодильным машинам, из-за чего они не нашли широкого промышленного применения. Вместе с тем благодаря высокой надежности, конструктивной простоте, компактности, бесшумности, долговечности термоэлекгрическне охлаждающие устройства используют там, где предпочтение отдают указанным качествам,— в установках специального назначения, охлаждаемых барах-холодильниках, транспортных холодильниках небольшой емкости, водоохладнтелях, кондиционерах специального назначения. [c.14]

Из всех ранее предложенных хладагентов только аммиак (R717), имеющий самые высокие термодинамические и техникоэксплуатационные показатели в широком интервале температур по сравнению с хладагентами групп ХФУ и ГХФУ, в настоящее время широко применяют в промышленных холодильных установках, охладителях, абсорбционных кондиционерах и бытовых абсорбционных холодильниках. [c.5]

[c.5]

ЗАО “Центр ВМ-Технологий” – Схема установки для производства CO2 (прямое сжигание)

В

установках

для

производства

двуокиси

углерода

методом

прямого

сжигания

топливо,

содержащее

не более 0,5 %

серы,

сгорает в

генераторе

десорбера.

Образующиеся

в процессе

горения

дымовые

газы

поступают в

холодный

скруббер,

где

охлаждаются

и

отмываются

водой от

механических

примесей, а

затем

направляются

в абсорбер, в

котором

процесс

поглощения

углекислоты

из дымовых

газов

происходит

на развитой

поверхности

насадки,

орошаемой

сверху

раствором

моноэтаноламина

(МЭА).

Из нижней части абсорбера насыщенный двуокисью углерода раствор МЭА насосом насыщенного раствора через теплообменник раствора подается на орошение насадки дефлегматора десорбера.

В теплообменнике раствора рекуперируется тепло истощенного раствора МЭА, отводимого из кипятильника десорбера.

Стекая по

насадке

дефлегматора,

насыщенный

раствор МЭА

контактирует

с идущей

противотоком

более

горячей

парогазовой

смесью, в

результате

чего между

ними

происходит

тепло- и

массообмен. Пройдя

дефлегматор,

раствор

поступает в

кипятильник

десорбера,

где кипит за

счет тепла,

образующегося

при

сжигании

топлива.

Пройдя

дефлегматор,

раствор

поступает в

кипятильник

десорбера,

где кипит за

счет тепла,

образующегося

при

сжигании

топлива.

Получаемая при кипячении раствора МЭА парогазовая смесь поднимается вверх в дефлегматор, а истощенный раствор МЭА через теплообменник раствора и холодильник раствора насосом истощенного раствора подается на орошение насадки абсорбера. Таким образом замыкается абсорбционно-десорбционный цикл.

Выходящая

из верхней

части

дефлегматора

парогазовая

смесь,

состоящая

из

углекислоты,

паров воды и

моноэтаноламина,

поступает в

холодильник

газообразной

СО2, в

котором

водяные

пары

конденсируются,

а

углекислый

газ

охлаждается.

Конденсат возвращается в цикл, а двуокись углерода направляется в две последовательно соединенные отмывные колонны, насадка которых орошается раствором марганцовокислого калия, а затем в деодорайзер для удаления следов и запаха МЭА.

Пройдя

деодорайзер,

углекислый

газ

поступает

на

всасывание

двухступенчатого

компрессора,

работающего

без смазки,

где

сжимается

до давления

20-22 бар, и далее

через

водяной

холодильник

и фреоновый

теплообменник

направляется

в блок

осушки,

состоящий

из двух

попеременно

работающих

адсорберов.

Очищенный и осушенный углекислый газ сжижается в конденсаторе-испарителе холодильной установки и сливается в изотермический резервуар для хранения жидкой двуокиси углерода. Низкокипящие примеси автоматически сдуваются из конденсатора.

В

схему могут

быть

внесены

незначительные

изменения.

Неизменным

должен

оставаться

только

абсорбционно-десорбционный

цикл.

Например,

угольный

деодорайзер

можно

установить

после блока

осушки, а

также

включить в

схему узел

ректификации

для

доочистки

жидкой

двуокиси

углерода с

целью

последующего

ее

использования

при

производстве

пива.

При извлечении углекислоты из дымовых газов, содержащих большое количество серы, в схему включается содовый скруббер.

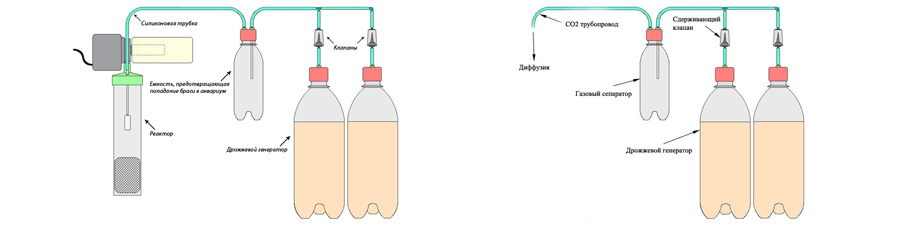

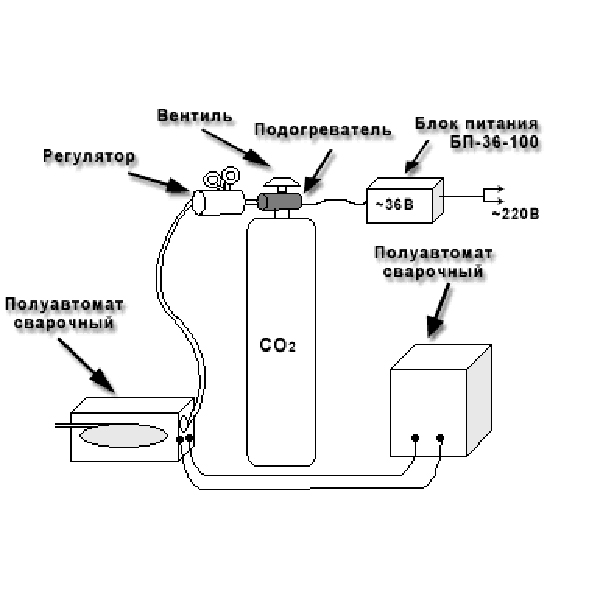

углекислота или пивной газ ?

Каждый продавец пива стремится сохранить вкусовые качества своего товара на протяжении максимально возможного периода. Для этих целей используется углекислота или пивной газ (CO2+N2), которые, насыщая напиток, придают ему неповторимый вкус и способствуют оптимальному пенообразованию.

После изготовления продукт помещается в кеги и доставляется в точку продажи, где он разливается в бокалы. Опытные пивовары и бармены знают, что неправильная подача может испортить вкус напитка, поэтому уделяют этому моменту особое внимание.

Как происходит процесс разлива

Применение углекислоты или пивного газа нужно для того, чтобы создать необходимое давление в кеге и выдавить жидкость, попутно насытив ее. Здесь очень важно соблюсти правильный баланс, поскольку есть риск перенасыщения, в результате которого появится большое количество пены и потеряется уникальный вкус.

Здесь очень важно соблюсти правильный баланс, поскольку есть риск перенасыщения, в результате которого появится большое количество пены и потеряется уникальный вкус.

Схематичный рисунок, как выдавливается пиво из кега

Система подачи состоит из таких компонентов:

- башня с краном;

- холодильник;

- кег;

- газовый баллон.

Все компоненты системы соединены между собой трубками. Благодаря создаваемому баллоном давлению пиво из кега проходит через холодильник и попадает в башню, с которой подается в бокал. При этом одной из основных задач бармена является контроль нормального уровня карбонизации (насыщения углекислотой).

Углекислота или пивной газ: влияние на качество напитка

- Любой сорт содержит в своем составе CO2, который образуется в результате сбраживания остаточного экстракта. Именно данный газ делает его таким пенистым и вкусным.

Однако, как уже отмечалось, здесь важен баланс. Если углекислого газа мало, сразу проявляются недостатки пивоварения, если слишком много — происходит излишняя карбонизация и бокал заполняется в основном пеной, а не жидкостью. Поэтому давление баллона подбирается в зависимости от марки и степени насыщения исходного продукта.

Если углекислого газа мало, сразу проявляются недостатки пивоварения, если слишком много — происходит излишняя карбонизация и бокал заполняется в основном пеной, а не жидкостью. Поэтому давление баллона подбирается в зависимости от марки и степени насыщения исходного продукта.

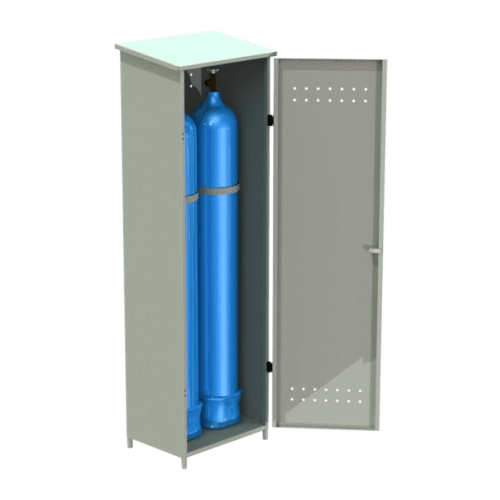

Первый вариант — это использовать баллоны с углекислотой

- Сегодня большой популярностью пользуется так называемая пивная смесь, где к двуокиси углерода в определенной пропорции добавляется азот. Использование N2 позволяет получить более плотную и стойкую пену, а также добиться стабильного давления.

Например, известная ирландская марка «Гиннесс» очень часто разливается с применением такой смеси. При этом крупные пивовары, как правило, держат в секрете точный состав газа, с помощью которого происходит подача их продукции потребителю, поскольку каждый компонент самым непосредственным образом влияет на конечный вкус и внешний вид напитка. Кстати, больше информации о пищевых газовых смесях Вы найдете в этом разделе.

Второй вариант — это использование пивного газа

Газы CO2 и N2, помимо пивоварения, широко используются и в других сферах пищевой промышленности. Так, например, они активно применяются для упаковки различных пищевых продуктов. Больше об этом можно узнать в статье: пищевые смеси как альтернатива вакуумной упаковке.

Преимущества использования газовых смесей при реализации пива

Системы разлива на основе кегов с применением углекислоты и азота значительно эффективнее и экономичнее аналогичных «бутылочных» линий. Поэтому большинство современных баров используют данную технологию. Помимо этого, работающие в кегах двуокись углерода и азот препятствуют размножению вредоносных микроорганизмов, что значительно продлевает период сохранности напитка, после того как емкость была открыта.

К дополнительным преимуществам можно отнести:

- экономию продукта, благодаря оптимальному пенообразованию;

- сохранение натуральных вкусовых характеристик;

- стабильную подачу из кега.

Преимущества смеси очевидны

Дополнительную информацию об особенностях и плюсах такого способа разлива можно прочитать в статье: пивной газ для разлива и сохранения вкусовых характеристик пива.

Почему нельзя использовать воздух

Некоторые бармены в целях экономии используют обычный воздух под давлением. Почему этого не стоит делать?

Во-первых, при контакте с кислородом существенно ускоряется процесс окисления пива, которое таким образом может храниться всего несколько часов.

Во-вторых, нарушается консистенция продукта, что негативно влияет на его вкус, цвет и пену. Сэкономив на газовом баллоне, в итоге можно лишиться львиной доли клиентов.

Чтобы этого не произошло, покупайте двуокись углерода и пивную смесь МиксФуд в компании «Промтехгаз», где можно получить качественную газовую продукцию по приемлемым ценам.

много пены, мало пены, посторонний привкус

Почему пенится пиво?

Когда наливаться пиво в бокал, углекислота пытается выйти из него, но молекулы белка образуют тонкие пленки, которые задержуют углекислоту, из-за чего и образуется пена.

Бар или ресторан с пивом на разлив будет обеспечивать ваших гостей и клиентов хорошим пивом и прибылью лишь пока оборудование для продажи пива будет в полном порядке и работоспособным. В некоторых случаях приходится видеть, что пиво из крана слишком сильно пенится или наоборот, почти полностью лишено пены и пузырьков. Разливное пиво также может иметь странный запах или вкус. Постараемся разобрать, что может вызвать подобные проблемы, каковы их вероятне причины и какие решеня могут помочь.

Основные проблемы с пивом

- Чрезмерно пенистое пиво

- Пиво без пены или с малой пеной

- Посторонние запахи или привкусы

Чрезмерно пенистое пиво

Обычно разливное пиво на выходе из крана немного пенится. Пена сама по себе – хорошая вещь. Она раскрывает и усиливает вкус и аромат пива, создавая неповторимый букет, который хорошему пиву свойственнен имеет так же, как и хорошему вину. Но когда пиво слишком пенится пена заполняет слишком большой объем бокала не давая налить достаточно жидкости. Ниже перечислены основные моменты, на которые следует обратить внимание для достижения оптимальной пенности, и соответствующие решения.

Но когда пиво слишком пенится пена заполняет слишком большой объем бокала не давая налить достаточно жидкости. Ниже перечислены основные моменты, на которые следует обратить внимание для достижения оптимальной пенности, и соответствующие решения.

- Поддерживайте нужную температуру. Убедитесь, что ваш охладитель для кега поддерживает его температуру в пределах около 2-4 ° С , а линии розлива пива имеют надлежащую температуру сервировки для каждого сорта пива.

- Установите правильное давление. Если в кеге давление избыточно, это может привести к повышенной пенистости. Избыток газа можно выпустить с помощью регулятора, понизив давление. У поставщиков пива можно узнать, какое значение давления оптимально для того или иного сорта.

- Наливайте правильно. Откройте кран быстро , чтобы позволить пиву течь свободно и быстро наполнить бокал. Убедитесь, что бокал удерживается под углом – это поможет предотвратить преждевременное формирование пенной шапки.

Никогда не погружайте краном в пиво – это нарушает требования санитарии и является плохим способом контролировать наращивание пены.

Никогда не погружайте краном в пиво – это нарушает требования санитарии и является плохим способом контролировать наращивание пены. - Вовремя заменяйте старое оборудование. Если компоненты вашего оборудования для разлива пива стареют и изнашиваются , оно не в состоянии правильно разливать пиво без чрезмерного выделения пены. Заменяйте линии для разлива пива, краны и другие комплектующие сразу же, как только они начинают вызывать проблемы.

Оборудование охлаждения пива

Пиво без пены или с малой пеной

Большинство людей видели, что происходит, когда бутылка газированной воды остается открытой слишком долго – газировка «выдыхается» . Пузырьки появляются гораздо реже, размер их меньше, вкус становится менее свежим и количество пены уменьшается . То же самое касается и пива. Если пена на свеженалитом пиве быстро исчезает, то это, как правило, происходит по нескольким причинам – хранении при неправильной температуре, наличии на стекле стакана посторонних веществ, неправильном давлении на выходе из крана и слишком медленном наливании. Чтобы избежать преждевременного исчезновения пены на пиве придерживайтесь нескольких правил.

Чтобы избежать преждевременного исчезновения пены на пиве придерживайтесь нескольких правил.

- Храните пиво при правильной температуре. Как и в случае с излишне пенистым пивом, температура хранения может быть одной из причин проблемы. Как правило, пиво должно храниться при температуре ниже 4-5 ° С.

- Используйте лишь чистые стаканы. Если ваш посуда не совсем чистая, это может повлиять на пиво. Остатки таких веществ как моющие средства (если бокалы мылись в посудомоечной машине) или жиров, таких как масло или молоко могут вызвать быстрое исчезновение пены. Используйте чистое, холодное барное стекло, которое используется исключительно для пива.

- Регулируйте давление при необходимости. Исчезновение пивной пены может быть связано с низким давлением газа. Если пиво выходит из раздаточного крана медленно, проверьте настройки давления газа. Ёмкость, в которой пиво смешивается с углекислым газом, всегда должна быть в порядке – только при этом условии пиво может нормально выходить из раздаточного крана.

- Полностью открывайте кран. Открывайте кран быстро чтобы пиво могло вытекать без задержек. Если бармен наливает пиво слишком медленно, это может уменьшить образование пены.

Оборудование для мойки бокалов

Посторонние запахи или привкусы

Если пиво пахнет непривычно или имеет странный вкус, что-то не в порядке с вашим оборудованием. Чтобы избежать этих проблем следует выполнять несложные требования.

- Держите всю систему разлива пива в чистоте. После того, как кег опорожнен, всю систему разлива пива следует промыть. Делаете это регулярно. Раздаточный кран следует промывать с помощь горячей воды и щетки, по крайней мере, раз в неделю. Часто подробную информацию о чистке оборудования для разлива пива, в том числе дополнительные сведения и инструкции по очистки системы, можно получить у его поставщиков.

- Вовремя заменяйте старое пиво.

Если пиво не продавать, оно может храниться в кеге лишь определенное время. Всегда проверяйте срок годности пива, указанный на кеге. Не поддавайтесь искушению продать пиво, срок годности которого закончился – в таком случае всегда покупайте новую партию.

Если пиво не продавать, оно может храниться в кеге лишь определенное время. Всегда проверяйте срок годности пива, указанный на кеге. Не поддавайтесь искушению продать пиво, срок годности которого закончился – в таком случае всегда покупайте новую партию.

Опытный бармен знает, что выполнение всех этих условий в узде является жизненно важным для того, чтобы посетители всегда были довольны качеством пива. Выбрать пивные бокалы и оборудование для пива, которое обеспечит самое лучшее качество для вашего бара, вы можете в соответствующих разделах нашего сайта:

Вам также могут понадобиться аксессуары для пива

Поднос для пива

Лопатка для снятия пены

Транскритическое охлаждение CO2: основы и преимущества

Примерно в 2010 году в супермаркетах Северной Америки начали появляться первые холодильные системы, работающие на транскритическом CO2. С тех пор использование транскритических систем CO2 неуклонно росло, и они стали жизнеспособными вариантами для таких мест, как супермаркеты, продовольственные склады и катки, поскольку все больше организаций отказываются от традиционных хладагентов ГФУ. По оценкам Shecco, акселератора рынка природных хладагентов, транскритические системы CO2 выросли со 140 в 2008 году (все в Европе) до более чем 35 000 систем по всему миру сегодня.

По оценкам Shecco, акселератора рынка природных хладагентов, транскритические системы CO2 выросли со 140 в 2008 году (все в Европе) до более чем 35 000 систем по всему миру сегодня.

В этом сообщении в блоге будут рассмотрены некоторые особенности систем транскритического диоксида углерода, затем затронуты некоторые основные преимущества и причины их растущей популярности, прежде чем, наконец, переключиться на производство, где мы поговорим о некоторых особенностях, связанных с нашей конструкцией и выбором материалов для Компоненты системы CO2.

Хотите узнать больше о популярных сегодня хладагентах? Ознакомьтесь с Руководством по хладагентам SRC. Это совершенно новый и бесплатный!

Что такое транскритическое охлаждение CO2? В транскритических системах охлаждения на CO2, часто называемых бустерными системами, CO2 работает иногда или исключительно выше критической точки.В отличие от докритических систем транскритические системы CO2 включают в себя охладитель газа для отвода тепла и используют расширительный клапан высокого давления для контроля подачи в испаритель. Транскритические бустерные системы CO2 являются лучшим решением для использования природных хладагентов в розничной торговле.

Транскритические бустерные системы CO2 являются лучшим решением для использования природных хладагентов в розничной торговле.

Особенности транскритических систем CO2

Транскритические системы CO2 отличаются тем, что их рабочие тела проходят через докритические и сверхкритические состояния. Жидкость (CO2) сначала кипятится и превращается в перегретый пар в испарителе.Затем компрессор используется для увеличения тепла и давления перегретого пара. Как только это давление превышает критическую точку CO2 (1055 фунтов на кв. дюйм изб./74 бара), CO2 превращается в то, что описывается как газ неопределенного происхождения. Он обладает свойствами как жидкости, так и газа, но технически не является ни тем, ни другим и неотличим ни от одного из этих состояний.

Преимущества транскритического охлаждения CO2- Стоимость

Есть несколько заметных преимуществ, связанных с выбором транскритического CO2.Во-первых, по сравнению с другими хладагентами углекислый газ намного дешевле в пересчете на фунт. Например, R-410A, популярный хладагент HFC, стоит в среднем от 6 до 8 долларов за фунт. С другой стороны, мы регулярно покупаем CO2 менее чем за доллар за фунт.

Например, R-410A, популярный хладагент HFC, стоит в среднем от 6 до 8 долларов за фунт. С другой стороны, мы регулярно покупаем CO2 менее чем за доллар за фунт.

Перевод систем с ГФУ или ГФО на CO2 нецелесообразен, и потребуется время, чтобы окупить инвестиции, но экономия затрат на CO2 по сравнению с традиционными хладагентами реальна и значительна. Эта экономия достигается за счет более дешевых жидкостей, а также более высокой достижимой эффективности системы в целом

.- Устойчивое развитие

В отличие от синтетических хладагентов, таких как R-134 и R-404A, которые имеют потенциал глобального потепления 1400 и 3260 соответственно, выбросы CO2 незначительны при потенциале глобального потепления 1.Из-за этого CO2 часто называют «защитой от будущего», что означает, что, поскольку регулирующие органы продолжают оценивать и запрещать синтетические хладагенты по экологическим причинам, CO2 останется жизнеспособным вариантом.

- Рекуперация тепла

Поскольку индекс сжатия CO2 значительно превышает индекс сжатия синтетических хладагентов, его температура нагнетания (примерно 100–120°C) выше, чем у традиционных хладагентов на основе ГФУ. Кроме того, более высокая энтальпия CO2 означает, что можно рекуперировать больше отведенного тепла, что делает системы TC CO2 более привлекательными для целей рекуперации тепла.Как правило, чем выше температура окружающей среды в системе, тем больше тепла будет доступно для рекуперации, однако системы CO2 по-прежнему обеспечивают полезное количество рекуперируемого тепла даже в зимних условиях. Затем рекуперированное тепло можно направить в другие области производства, например, на системы отопления, вентиляции и кондиционирования воздуха или на горячее водоснабжение, что повышает эффективность системы.

Вопросы конструкции и материалов транскритических систем CO2 Учитывая высокое давление транскритических систем CO2, требуются более прочные материалы. В Super Radiator Coils мы разрабатываем и производим три продукта для применения в термопарах: охладители газа, змеевики для подогрева горячего газа и испарители.

В Super Radiator Coils мы разрабатываем и производим три продукта для применения в термопарах: охладители газа, змеевики для подогрева горячего газа и испарители.

Для этого мы используем такие материалы труб, как нержавеющая сталь и медный сплав, усиленные никелем и оловом, а также коллекторы и соединения из медного сплава. В то время как нержавеющая сталь обычно встречается чаще, медный сплав является отличным вариантом для приложений TC CO2 по нескольким причинам. Во-первых, его можно паять, что упрощает интеграцию в системы с медными соединениями.Это также намного дешевле, чем нержавеющая сталь. Материал трубы, который мы используем, внесен в список UL до 1740 фунтов на кв. дюйм (изб.) (120 бар).

Не оставайтесь в стороне, когда речь заходит об информации о теплопередаче. Чтобы быть в курсе различных тем по этому вопросу, подпишитесь на суперблог, наш технический блог, Doctor’s Orders и следите за нами в LinkedIn, Twitter и YouTube.Установка систем промышленного/коммерческого охлаждения на CO2 | Проектирование системы хладагента R-744 | Производители промышленных охладителей CO2 | Милуоки, Висконсин Компания по установке холодильных камер

CO

2 (R-744) Проектирование и установка холодильного оборудования Discovery Designs Refrigeration — компания, предоставляющая полный спектр услуг в области холодильного оборудования. Мы занимаемся каждым аспектом вашей промышленной холодильной системы CO 2 .

Мы занимаемся каждым аспектом вашей промышленной холодильной системы CO 2 .

Холодильные услуги:

Национальный поставщик систем охлаждения CO2

В последнее десятилетие CO 2 начал заменять ГФУ и ХФУ в качестве основного источника промышленных хладагентов в стране. Хотя ГФУ (гидрофторуглероды) не разрушают озоновый слой, они являются основными потенциальными катализаторами глобального потепления, поэтому их постепенно выводят из употребления.Компании смотрят вперед и осознают неизбежную необходимость перемен. Это ожидание побудило их принять более экологически безопасный хладагент CO 2 .

Преимущества R-744 CO

2 Хладагент:- 1 = ПГП (потенциал глобального потепления)

- 0 = ODP (озоноразрушающий потенциал)

Промышленный CO

2 (R-744) и аммиачные (R-717) холодильные системы Ключевой характеристикой вашей промышленной холодильной системы является выбор хладагента. Discovery Designs Refrigeration использует либо CO 2 , либо аммиак, в зависимости от ваших конкретных потребностей.

Discovery Designs Refrigeration использует либо CO 2 , либо аммиак, в зависимости от ваших конкретных потребностей.

И CO2, и аммиак использовались в качестве промышленных хладагентов во множестве различных отраслей с 1800-х годов. Эти хладагенты считаются «природными» хладагентами и считаются экологически безопасными альтернативами стандартным фреоновым системам охлаждения. Они выбрасывают в атмосферу меньше ГХФУ, тем самым уменьшая воздействие на озоновый слой.

Сравните преимущества и недостатки систем аммиачного хладагента и систем хладагента CO2.

Нам приходилось иметь дело с широким спектром промышленных холодильных систем, работающих на многих типах хладагентов. Формочки для печенья нет. Мы проектируем системы, созданные для

вашего объекта для вашей цели . Что выбрать? Спроси нас.Улучшение местных систем охлаждения

Discovery Designs Refrigeration работает со всеми частями вашей холодильной системы, чтобы лучше служить вашим целям и окупить ваши деньги. Мы делаем все это, гарантируя, что одна компания полностью понимает и обслуживает ваши холодильные системы.

Мы делаем все это, гарантируя, что одна компания полностью понимает и обслуживает ваши холодильные системы.

Неэффективность систем охлаждения стоит вам денег и может составлять значительную часть вашего бюджета. Discovery Designs Refrigeration проектирует вашу систему с учетом максимальной эффективности, учитывая ваше местоположение, климат и использование системы на вашем предприятии.

- Тщательный дизайн и установка

- Прецизионный контроль температуры

- Непрерывный Высокая производительность

Свяжитесь с Discovery Designs Refrigeration, LLC, чтобы узнать больше о том, как наши услуги могут быть полезны для вашей компании.

Самый эффективный способ сократить выбросы CO2 – SWOX

Какой самый эффективный способ сократить выбросы углекислого газа? Это меняет то, как мы храним нашу еду. В соответствии с проектом управление хладагентом с просадкой — это способ № 1 оказать влияние. Управление хладагентом

Управление хладагентом Каждый холодильник (и кондиционер) содержит химические вещества, которые поглощают и выделяют тепло для обеспечения охлаждения. Их называют хладагентами. Благодаря Монреальскому протоколу 1987 года хладагенты, наиболее разрушающие озоновый слой, ХФУ и ГХФУ были выведены из употребления.Их заменили так называемые ГФУ, которые щадят озоновый слой, но имеют в 1000–9000 раз большую способность нагревать атмосферу, чем углекислый газ.

В октябре 2016 года официальные лица из более чем 170 стран встретились в Кигали, Руанда, чтобы договориться о соглашении, согласно которому к 2028 году ГФУ больше не будут использоваться нигде в мире. Первая часть этого соглашения, касающаяся поэтапного отказа от ГФУ в странах с высоким уровнем дохода, начинается в этом году.

Хотя это большое достижение, которым можно гордиться, помните, что 90 % выбросов хладагента происходит в конце срока службы холодильника.Вот почему важна эффективная утилизация. После тщательного извлечения и хранения хладагенты могут быть очищены для повторного использования или превращены в другие химические вещества, не вызывающие нагревания.

После тщательного извлечения и хранения хладагенты могут быть очищены для повторного использования или превращены в другие химические вещества, не вызывающие нагревания.

Energy Star — международный символ энергоэффективности. Холодильники Energy Star оснащены высокоэффективными компрессорами, улучшенной изоляцией и функциями размораживания, которые помогают повысить энергоэффективность.

Что ВЫ можете сделать?Холодильники – одна из немногих бытовых приборов, которые работают 365 дней в году.

- Держите холодильник вдали от источников тепла , таких как посудомоечные машины, духовка и даже прямых солнечных лучей из окна

- Не стойте с широко открытым холодильником. В старых холодильниках часто есть выключатель энергосбережения. Держите переключатель в положении «включено». Переключатель в положении «выключено» включает нагреватель, который прогревает дверцы, чтобы предотвратить конденсацию влаги снаружи холодильника.

- Подумайте о приобретении нового холодильника, не содержащего ГФУ, если у вас есть холодильник, в котором до сих пор используются ГФУ. Скорее всего, вы также сможете сэкономить много энергии (и денег) с новой моделью Energy Star. Вот еще несколько вещей, которые следует учитывать при покупке нового холодильника: