Холодильная камера своими руками из пенопласта: Холодильник своими руками из пенопласта

Холодильник своими руками из пенопласта

Содержание

- Варианты изготовления переносного холодильника

- Строим пенопластовый холодильник

- Сборка корпуса холодильника

- Холодильный элемент и сумка

- Заключение

С приходом летней жары проблема сохранения в дороге продуктов встает как никогда остро. Чтобы сохранить самые скоропортящиеся, в ход идут полиэтиленовые пакеты, алюминиевая фольга, обрезки и куски изолона. На десятой попытке мощения импровизированной теплоизоляции терпение заканчивается, и появляется мысль сделать холодильник из пенопласта, легкий, компактный и надежный.

Варианты изготовления переносного холодильника

По сути, любой холодильник, неважно, домашний или более мощный промышленный, состоит из теплоизолирующей камеры, в которой находится источник холода. Поэтому для обеспечения надежного хранения продуктов нужно будет решить две задачи:

- Сделать теплоизолированный бокс или сумку;

- Найти подходящий источник холода.

Проще всего сделать холодильник своими руками из пенопласта. Облицовочный пенополистирол обладает наилучшими теплоизоляционными свойствами из всех материалов, доступных в домашних условиях. Любые тканевые, полиэтиленовые, деревянные, бумажные, насыпные теплоизоляторы минимум в два, а то и в три раза уступают холодильнику, сделанному из пенопласта.

Важно! Для изготовления подойдет практически любой качественный пенопласт, но лучше всего пару листов вспененного полимера известной марки, который допускается для контакта с пищевыми продуктами.

Можно взять обычный пенопласт 20-й или 25-й марки, толщиной 30-40 мм, но после сборки холодильника внутреннюю поверхность нужно будет оклеить полиэтиленовой пленкой. Для взрослых подойдет и такой вариант, для детей, особенно, если есть предрасположенность к аллергии, нужно будет искать пищевой пенопласт.

Строим пенопластовый холодильник

Можно сделать наиболее простой вариант холодильника из пенопласта своими руками в виде фанерного бокса, внутри которого уложена теплоизоляция из пенополистирола. В некоторых случаях, например, для переносных наплечных сумок – холодильников, тяжелую фанерную облицовку заменяют легким ПВХ пластиком. Как сделать наружную облицовку, суть не так важно, главное — собрать качественный и прочный бокс из пенопласта.

В некоторых случаях, например, для переносных наплечных сумок – холодильников, тяжелую фанерную облицовку заменяют легким ПВХ пластиком. Как сделать наружную облицовку, суть не так важно, главное — собрать качественный и прочный бокс из пенопласта.

Процедура изготовления переносного термобокса из пенопласта сводится к следующим операциям:

- Раскраиваем материал пенопластового листа по размеру будущего холодильника;

- Склеиваем коробку из пенопласта, облицовываем теплоотражающим материалом;

- Собираем деревянный ящик из фанеры и укладываем теплоизоляционный корпус из пенопласта внутрь ящика.

Если холодильный бокс предполагается перевозить в багажнике автомобиля, нужно обязательно делать наружное усиление угловых стыков с помощью алюминиевого уголка. Как показывает практика, в процессе перевозки деревянная коробка холодильника на наружных углах нередко повреждается, и расходятся швы.

Сборка корпуса холодильника

Раскройка листа под изготовление теплоизоляции из пенопласта обычно не представляет особых затруднений. Даже при отсутствии опыта и навыков разметить и отложить четыре боковые стенки, дно и крышку из пенопласта не составит особого труда.

Даже при отсутствии опыта и навыков разметить и отложить четыре боковые стенки, дно и крышку из пенопласта не составит особого труда.

Совет! Если планируете построить своими руками из пенопласта сумку холодильник, дно лучше всего изготовить из экструзивного пенополистирола, например, техноплекса или аналогичного материала.

Дно из ЭППС получится намного прочнее и надежнее пенопласта, особенно, если наружный корпус холодильника планируется изготавливать из пластика, или будет отсутствовать вообще.

Для склейки теплоизолирующего корпуса из пенопласта можно использовать ПВА и неплотную марлевую ткань. Акриловые смолы клеят пенопласт хуже, самые прочные полиуретановые, битумные или эпоксидные составы использовать категорически не рекомендуется, для продуктов это не лучший вариант.

После склейки коробка из пенопласта поверхность внутри и снаружи холодильника нужно будет облицевать изолоном или другим тонколистовым фольгированным вспененным полиэтиленом. Как показывает практика, различные варианты облицовки из светоотражающих пленок, бумаги или пищевой фольги обходятся значительно дороже и дают крайне низкую прочность светоотражающей поверхности.

Только после этого можно снимать мерку для изготовления фанерного ящика. Если у вас уже имеется в распоряжении фанерная коробка с крышкой необходимого размера, то можно поступить значительно проще – снять внутренние размеры будущего холодильника, уменьшить на 6 мм для наклейки изолона и вырезать теплоизолирующий короб из пенопласта по уже известным габаритам.

На крышке холодильника наклеиваем слой пенопласта так, чтобы лист пенопластовой теплоизоляции полностью погружался внутрь бокса, а не просто покрывал верхнюю плоскость. Фанерную крышку крепим на рояльную мебельную петлю с помощью саморезов.

Обязательно устанавливаем замок или защелку, плотно прижимающую верхнюю крышку и пенопласт к корпусу.

Холодильный элемент и сумка

Нередко переносной холодильник приходится не только возить на авто, но и таскать на плече или в руках, если с подобным грузом нужно будет ездить в забитом пассажирами общественном транспорте, то более предпочтительным вариантом будет мягкая сумка-холодильник. Для этого подбирают вместительную сумку из полиэстеровой или прочной брезентовой ткани.

Для этого подбирают вместительную сумку из полиэстеровой или прочной брезентовой ткани.

Для мягких холодильников пенопластовые стены проще заменить листами ЭППС, а внутреннюю поверхность выложить изолоном. В этом случае коробку холодильника склеивают с помощью прочного строительного скотча, чтобы ликвидировать утечки холода через стыки пенопласта, для мягкого холодильника из изолона шьют внешний чехол с крышкой из пенопласта на застежке липучке. Даже если уроните такой холодильник, он все равно останется целым и будет служить долгие годы.

Для работы потребуется несколько холодильных пакетов. Лучше всего использовать готовые промышленные элементы с гелеобразным наполнителем, но можно изготовить и самостоятельно. Пакет клеится полиуретановым клеем из нескольких слоев полиэтиленовой пленки и заполняется гелем из кипяченой соленой воды и загустителя. Пакет заполняется на 60%, воздух удаляется, после чего заливное отверстие запаивается горячим утюгом. Для 10-ти литрового термоящика потребуется четыре полулитровых пакета, замороженных в морозилке до минус 18-20оС.

Заключение

Предложенная конструкция из листов пенопласта способна легко переносить кратковременные перепады температур от минус 50оС до плюс 80оС. Нередко в условиях летнего отдыха просто нет возможности заморозить холодильные агенты и продукты в холодильнике. В этом случае наиболее смекалистые используют обычный двухлитровый углекислотный огнетушитель, применяемый для комплектации электрооборудования и автомобилей. Две мощные струи углекислотой из раструба огнетушителя способны охладить внутреннее пространство холодильника до минус 30

- Теплица из старых оконных рам своими руками

- Делаем садовую скамейку своими руками

- Размеры будки для овчарки, алабая и других собак

- Как сделать домашнюю коптильню своими руками

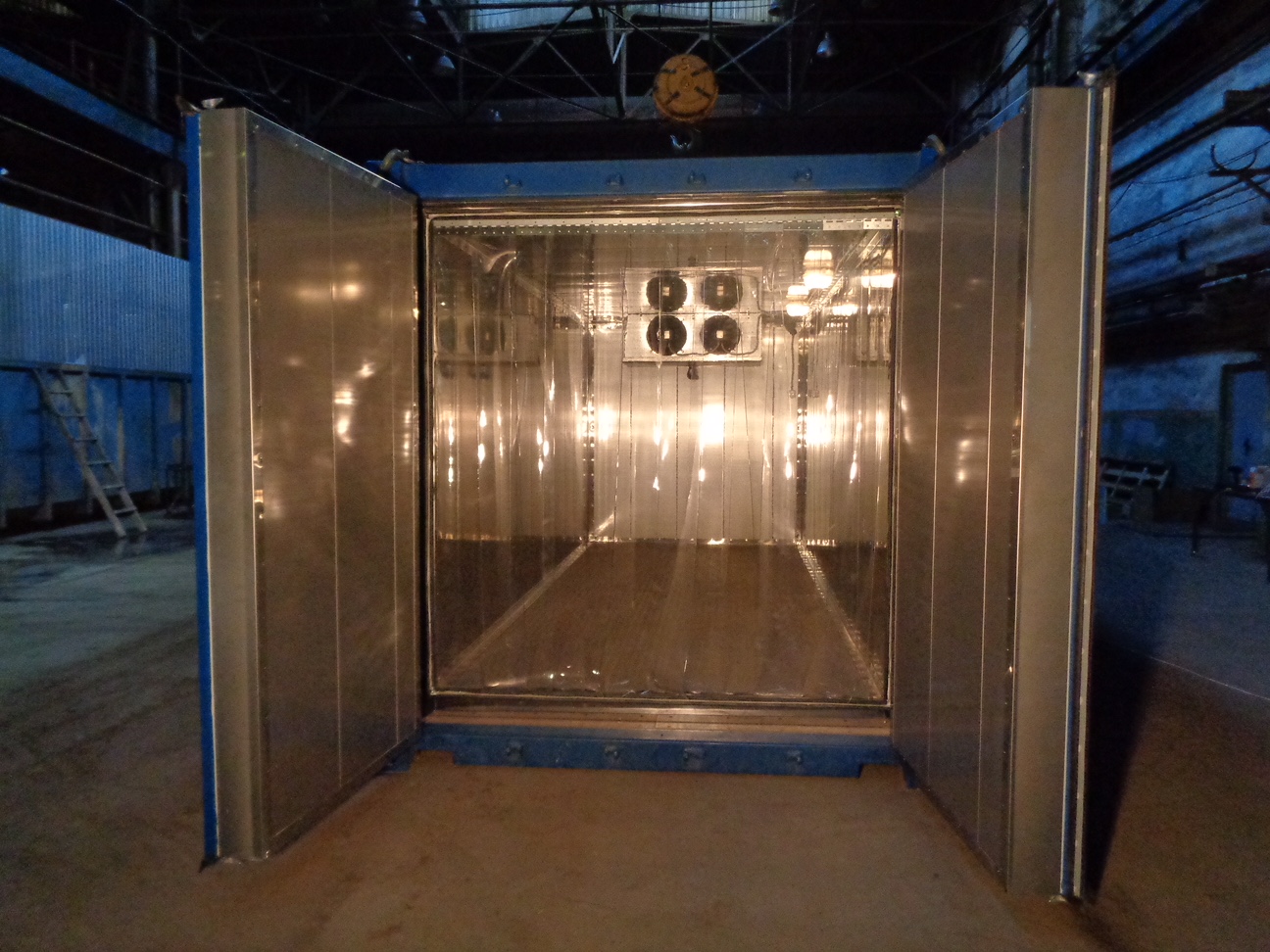

Холодильная камера своими руками.

Как изготовить холодильную камеру

Как изготовить холодильную камеруЕсли вы владеете собственным пивным магазином, в котором продается около 10 сортов разливного напитка, то будет достаточно поточного охладителя, тогда как, если вы имеете дело с 30 сортами, то будет необходимо использовать холодильную камеру. Такое оборудование стоит достаточно дорого, но, к счастью, его можно изготовить самостоятельно. В качестве единственного требования выступает то, что выбранное помещение должно обладать некоторыми конфигурациями, а также определенной площадью.

Особенности холодильной камеры

Если холодильная камера своими руками будет изготавливаться, то для начала нужно определить, какими особенностями будет обладать конструкция. Здесь возможно использовать один из существующих вариантов, первый будет дешевым, второй – капитальным. Изготовить конструкцию, а точнее ее каркас, можно из бруса, ширина которого равна 5 см или больше. Во внутреннее пространство каркаса нужно будет установить листы пенопласта, выбирать нужно те, что имеют толщину в 5 сантиметров. Каждый стык должен будет заполнен строительной пеной, чтобы исключить проникновение теплого воздуха внутрь камеры. Когда холодильная камера своими руками изготавливается, необходимо заблаговременно спланировать параметры системы каркаса в зависимости от имеющихся габаритов листов пенопласта. Это необходимо для того, чтобы была возможность сэкономить материал и не производить его раскрой. После, используя мебельный степлер, нужно закрепить утеплитель с обеих сторон, рекомендуется применить в работе и рулонную пароизоляцию, предпочтительнее выбирать ту, что выполнена на фольгированной основе. Располагать блестящую сторону необходимо наружу. Использование такой пароизоляции позволит наиболее эффективно обеспечить удержание холода внутри, а также исключить проникновение тепла внутрь. Помимо прочего, этот материал будет способен защитить конструкцию от влаги. Как известно, утеплитель, который был влажным, теряет половину своих теплоизоляционных характеристик.

Каждый стык должен будет заполнен строительной пеной, чтобы исключить проникновение теплого воздуха внутрь камеры. Когда холодильная камера своими руками изготавливается, необходимо заблаговременно спланировать параметры системы каркаса в зависимости от имеющихся габаритов листов пенопласта. Это необходимо для того, чтобы была возможность сэкономить материал и не производить его раскрой. После, используя мебельный степлер, нужно закрепить утеплитель с обеих сторон, рекомендуется применить в работе и рулонную пароизоляцию, предпочтительнее выбирать ту, что выполнена на фольгированной основе. Располагать блестящую сторону необходимо наружу. Использование такой пароизоляции позволит наиболее эффективно обеспечить удержание холода внутри, а также исключить проникновение тепла внутрь. Помимо прочего, этот материал будет способен защитить конструкцию от влаги. Как известно, утеплитель, который был влажным, теряет половину своих теплоизоляционных характеристик.

Холодильник. Ремонт сделать самому своими руками нужного. ..

..

Современную кухню невозможно представить без холодильника. Этот белый шкаф – основной помощник в…

Рекомендации специалиста по проведению работ

Когда выполняется холодильная камера своими руками, на следующем этапе необходимо заклеить стыки изоляции, используя скотч на алюминиевой основе. С помощью саморезов нужно будет произвести крепление изнутри и снаружи обшивки стенок. При этом можно использовать фанеру, или ОСБ. Если вы решили использовать фанерные листы, то нужно приобрести те, что имеют толщину, равную 10 миллиметрам. Пол, если вы желаете изготовить идеальную конструкцию, должен быть также утеплен. Для обустройства этой части камеры нужно покрыть поверхность пола фанерой, толщина которой должна быть как можно больше. Тогда как сверху укладывается стальной лист. Когда изготавливается холодильная камера своими руками, желательно не экономить, если вы решили этого не делать, то пол системы можно покрыть стальным полотном, толщина которого равна 1 миллиметр. Такие манипуляции позволят сохранить поверхность, если будут передвигаться кеги, ведь они могут повредить фанерную обшивку.

Такие манипуляции позволят сохранить поверхность, если будут передвигаться кеги, ведь они могут повредить фанерную обшивку.

Настольные холодильные витрины: полный обзор, виды и отзывы

Практически в каждом кафе, ресторане фастфуда, баре, бистро, столовой сейчас можно встретить…

Особенности проведения работ

Вдоль стены во внутреннем пространстве нужно установить подставку, ее изготовление можно произвести из стальных уголков. Допустимо использовать при этом и брус. В принципе, кеги могут быть установлены друг на друга, но в этом случае возникнет сложность, когда будет необходимо изъять снизу расположенную тару. Самостоятельное изготовление холодильной камеры должно производиться на основе параметров, которые будут устраивать именно вас, а также соответствовать размерам помещения и самого магазина. Важно определить и то, какое количество товара будет складироваться в холодильной камере. Таким образом, в ширину конструкция не должно оказаться меньше 1,5 метров, в противном случае внутри такого устройства будет не развернуться. Следует помнить еще и о том, что излишне большое внутреннее пространство будет предполагать необходимость использования мощного охладителя, что влечет затраты.

Следует помнить еще и о том, что излишне большое внутреннее пространство будет предполагать необходимость использования мощного охладителя, что влечет затраты.

Сушилка для овощей и фруктов сделать самому своими руками….

Старый холодильник пылится и выполняет роль шкафа для старых вещей. Однако он может сослужить…

Изготовление дополнительных элементов конструкции

При изготовлении дверцы камеры нужно учесть, что данный элемент должен быть утеплен, тогда как по краю можно будет зафиксировать резиновый уплотнитель. Важно предусмотреть наличие качественного засова, который обеспечит плотное запирание.

Альтернативный вариант изготовления камеры из сэндвич-панелей

Холодильная камера из сэндвич-панелей своими руками может быть выполнена. Между парой стальных полотен прокладывается полистирол или пенополиуретан, ширина при этом равна 30 миллиметрам. В качестве плюсов такой камеры выступает ее мобильность, легкость сборки, а также демонтажа. Помимо прочего, такая конструкция будет обладать более внушительными теплоизоляционными качествами при менее толстой стенке. Панели резать не следует, их собирают с помощью пазов, расположенных на краях.

Помимо прочего, такая конструкция будет обладать более внушительными теплоизоляционными качествами при менее толстой стенке. Панели резать не следует, их собирают с помощью пазов, расположенных на краях.

Моноблок или сплит-система

Как только сделать холодильную камеру своими руками удалось, необходимо подумать о том, какая температура должна быть в ее внутреннем пространстве, наиболее оптимальной считается та, что держится в пределах +5 градусов. Если говорить об обычных кондиционерах, то они на такое не способны, по этой причине будет необходимо использовать морозильный агрегат промышленного производства, который должен отличаться высокой мощностью.

Особенности моноблока

В моноблоке все элементы охладителя находятся в одном корпусе. Перед тем как сделать холодильную камеру, необходимо подумать о том, что моноблок обойдется в меньшее количество средств по сравнению со сплит-системой. Но такая конструкция будет предполагать необходимость наличия более внушительного пространства для монтажа.

Кроме того, моноблок требует проветриваемого помещения, это объясняется тем, что оборудование сильно греется, а также издает шумы. Моноблок предстоит встроить в стену холодильной камеры. Между наружным и внутренним блоками следует монтировать утеплительную прокладку, которая станет гарантировать герметичность конструкции. Моноблок достаточно легко установить, в эксплуатации он неприхотлив, а использовать его можно для маленьких камер. При покупке нужно обратить внимание на максимально возможный объем охлаждаемого помещения. Этот показатель выражен в кубических метрах. Вами может быть изготовлена и низкотемпературная холодильная камера, своими руками такое оборудование будет достаточно просто установить.

Пена для теплоизоляции – Matt & Jessica’s Sailing Page

Sabre проделала довольно хорошую работу с изоляцией холодильника, но при толщине менее 3 дюймов по всему периметру мне хотелось большего. Я решил снять столешницу и добавить синюю доску Dow. Â Слишком много работы, и я боялся, что не смогу сохранить тик и прилавок в первоначальном виде. ⠀ Мне нужен был другой вариант.

⠀ Мне нужен был другой вариант.

Я много читал о людях, которые без особого успеха добавляли одну часть пены (распыляемой пены Great Stuff) в холодильник. Â Проблема с использованием этого продукта заключается в том, что это не пена с закрытыми порами. Â После пребывания в морской среде некоторое время эта пена впитывает влагу и теряет все свои R-значения.

Поискав в Интернете другие варианты, я наткнулся на заливку Dow Handi-Foam Slow Rise на месте. Это настоящая пена с закрытыми порами, низкое давление (не прогибает окружающие шкафы) и разработана для заполнения полостей, как и у меня. Â Список их применений:

Идеальные области применения для заливки вручную

- Заполнение и изоляция полостей в неизолированных стенах (R-21+ в стене с каркасом 2 x 4)

- Ремонт/замена изоляции корпуса/плавучести

- Заполнение и изоляция стен из бетонных блоков

- Изоляция стен и дверей холодильника, холодильных камер

- Ремонт и замена изоляции для гидромассажных ванн и спа.

- Звукоизоляция больших резонирующих полостей, воздуховодов, труб и стен.

- Литье под давлением нестандартных форм, архитектурных элементов и т. д.

- Заправочные понтоны для контроля плавучести. (Вы можете найти поставщиков понтонных причалов онлайн)

Похоже, это то, что мне было нужно. К сожалению, самый маленький размер, который я мог купить, составлял 100 футов доски. Â После того, как я быстро подсчитал в уме, я решил, что буду использовать намного меньше половины. Â Эй, за отправленные 300 долларов я смогу продать оставшиеся за несколько долларов!

Мне нужно было дождаться 75-градусного дня, чтобы сделать это, и, к сожалению, это заняло около 5 недель, прежде чем наступил подходящий день. В идеальное октябрьское воскресенье мы наконец-то смогли выполнить этот проект и отметить его в нашем списке дел.

Сначала я перевернул кусок пластикового желоба поверх всех проводов и шлангов, которые проходят под холодильником. Я знал, что однажды их нужно будет заменить, и мне нужен был способ пройти через эту область.

Я знал, что однажды их нужно будет заменить, и мне нужен был способ пройти через эту область.

Затем я добавил слой теплоизоляции из отражающей фольги на корпус, чтобы предотвратить проникновение тепла через корпус.

Теперь самое интересное…. сверление в моем совершенно хорошем холодильнике из стекловолокна и тика 🙁

Я просверлил около 9 отверстий с каждой стороны, чтобы убедиться, что в пене нет пустот. С одной стороны мне удалось просверлить спинку дивана вместо того, чтобы снимать испарительный блок и сверлить с другой стороны.

Я добавил 1/4-дюймовую трубку к распыляющей пенной насадке, чтобы она могла глубже проникать в каждое отверстие.

Нанесение пены фактически заняло около 3 минут. Я начал с нижнего отверстия и наполнял его до тех пор, пока жидкость не начала выталкивать другие отверстия. Â Он отлично работал и заполнил все полости.

Мне еще нужно доделать просверленные отверстия и покрасить внутреннюю часть холодильника, но все остальное работает лучше, чем я ожидал.

Что пошло не так:

1) В трубе (пластиковом желобе), которую я использовал, все еще была пена. Â Я должен был заклеить это скотчем, но это было достаточно легко, чтобы удалить остатки пены.

2) Я использовал намного больше, чем думал. Когда я получил баллон, он весил 27 фунтов, а после того, как его использовали, он уменьшился до 14 фунтов. С учетом веса баков и всего остального я, вероятно, израсходовал большую часть пены в баке.

3) Заткните каждое отверстие, которое вы просверлили… и не забудьте, где вы просверлили исследовательские отверстия.

Вот кусок оторванного пенопласта, чтобы показать, как он выглядит.

Сборка «самого крутого» холодильника | Sailing Avocet

С тех пор как мы с Крисом перебрались на борт Avocet три года назад, мы заметили, что наши свежие продукты портятся быстрее, чем должны, и что компрессор холодильника работает почти круглосуточно и без выходных, создавая ненужную нагрузку на наши батареи. Завершив большую часть наших крупных ремонтов, в том числе строительство нового банка литиевых батарей, мы решили, что «сейчас» самое подходящее время, чтобы, наконец, разобраться в проблеме и заняться любым предстоящим проектом. Наша теория заключалась в том, что виновником была изоляция (или ее отсутствие), и вскоре она была подтверждена, что привело нас к перестройке нашего холодильника.

Завершив большую часть наших крупных ремонтов, в том числе строительство нового банка литиевых батарей, мы решили, что «сейчас» самое подходящее время, чтобы, наконец, разобраться в проблеме и заняться любым предстоящим проектом. Наша теория заключалась в том, что виновником была изоляция (или ее отсутствие), и вскоре она была подтверждена, что привело нас к перестройке нашего холодильника.

Моя любимая часть каждого проекта (помимо завершения) — это этап сноса и обнаружения, потому что именно здесь мы узнаем, что пошло не так, и как мы можем улучшить дизайн. Когда мы сорвали некогда белую, а теперь покрытую пятнами столешницу из пластика Formica, чтобы показать, что находится в «стенках» нашего холодильника и морозильной камеры, мы были шокированы. Холодильник (или, скорее, холодильник) представлял собой вкладыш, который находился внутри окружающих стен. Судя по всему, предыдущие владельцы решили самостоятельно решить эту проблему с плохой изоляцией и решили использовать пенопласт с открытыми порами между вкладышем и стенками.

С мокрой пеной и остатками от предыдущих владельцев, которые пытались починить, запихнутыми в мешок для мусора XL Hefty, мы исследовали наши варианты изоляции для постоянного решения, поскольку мы поставили перед собой задачу сделать максимально эффективный лодочный холодильник для Avocet . Проведя комплексную проверку и прочитав статьи IsoTherm, Найджела Колдера и других известных экспертов по морским холодильникам, мы пришли к общему выводу, что следует повторно изолировать холодильник с помощью пены XPS — пены с закрытыми порами, которая не впитывает воду. Этот материал идеально подходит для морской атмосферы не только из-за высокого содержания влаги в воздухе, но и из-за перепадов температур, которые стены холодильника испытывают днем и ночью. Кроме того, благодаря водоотталкивающим свойствам, если во внутренней подкладке произойдет утечка, пена не разложится и не распадется, как это произошло с предыдущей пеной. Жесткая текстура пенопласта XPS позволила нам построить изоляционную прокладку, как блоки Lego, обрезав каждый лист в соответствии с уникальными углами и изгибами камеры холодильника, максимально увеличив пространство и обеспечив отсутствие пустот.

Кроме того, благодаря водоотталкивающим свойствам, если во внутренней подкладке произойдет утечка, пена не разложится и не распадется, как это произошло с предыдущей пеной. Жесткая текстура пенопласта XPS позволила нам построить изоляционную прокладку, как блоки Lego, обрезав каждый лист в соответствии с уникальными углами и изгибами камеры холодильника, максимально увеличив пространство и обеспечив отсутствие пустот.

Перед тем, как окончательно остановиться на пене XPS, мы взвесили возможность использования вливаемой пены с закрытыми порами, такой как двухкомпонентная вспенивающаяся пена US Composites, но поняли, что если мы будем использовать вливную пену, нам потребуется подвешивать пену. холодная пластина, в то время как пена расширилась, и нам пришлось бы построить еще один вкладыш FRP. Много раз работая с пеной с закрытыми порами, мы знаем, что это грязная работа и есть риск образования пустот при расширении пены, что, по нашему мнению, и произошло с оригинальной изоляцией. Мало того, что этот вариант был заманчив для повторения истории, он также стоил бы почти в два раза больше, чем изоляция с использованием пены XPS. За 120 долларов США мы купили 6 листов Insulpink Foamular толщиной 1 дюйм и размером 4×8 дюймов XPS Foam в Home Depot в Неваде, поскольку такой размер был недоступен во всех местах в Калифорнии.

Мало того, что этот вариант был заманчив для повторения истории, он также стоил бы почти в два раза больше, чем изоляция с использованием пены XPS. За 120 долларов США мы купили 6 листов Insulpink Foamular толщиной 1 дюйм и размером 4×8 дюймов XPS Foam в Home Depot в Неваде, поскольку такой размер был недоступен во всех местах в Калифорнии.

В наших первоначальных планах мы собирались построить холодильник поверх облицовки из стеклопластика, которая уже существовала в старой схеме холодильника. Однако из-за первоначально использовавшейся техники заливки пены мы поняли, что нам нужно было сделать не только внутреннюю облицовку холодильника, чтобы пене было что покрывать, но и корпус и стенки шкафа в холодильнике. камбуз. В дополнение к внутреннему лайнеру, между корпусом и стенками холодильника был также внешний лайнер, соединяющий пену вместе, что, как мы можем только предположить, было способом сохранить материалы, а также упростить и ускорить процесс сборки. . Крис считает, что холодильник, скорее всего, был полностью построен и изолирован снаружи лодки, прежде чем его «вставили» на место во время строительства интерьера.

Столешницы камбуза, шкафы и духовка изготовлены из одного большого вкладыша, прикрепленного к корпусу на внешних стенках. Вероятно, это означало, что весь камбуз опускался в корпус, чтобы установить его на место и отделать тиком и скобяными изделиями, прежде чем палуба была установлена сверху — очень похоже на то, как строятся новые серийные лодки. Несмотря на то, что этот метод был хорош в теории, он оставил огромное пространство в холодильнике и морозильной камере, так как пена не доходила до корпуса, что приводило к потере нескольких дюймов полезного пространства. Готовясь к установке нашей новой изоляции, мы приняли исполнительное решение вырезать лайнер, отделив корпус от места, где мог бы лежать пенопласт. Сделав это, мы смогли увеличить толщину на четыре дюйма и сохранить не только первоначальный объем полезного пространства внутри холодильника, но и сохранить расстояние между лучами, тем самым увеличив общий объем внутри. Еще одна причина, по которой он решил вырезать лайнер, заключалась в том, чтобы полностью закрепить незастекленные участки корпуса для дополнительной прочности.

Воссоздание прежнего плоского пола холодильника казалось путем наименьшего сопротивления. Однако, увидев, сколько места было потрачено впустую в исходном отпечатке, мы решили вырезать весь вкладыш и построить его оттуда. Хотя эта задача кажется большинству сложной, Крис имеет многолетний опыт работы со стекловолокном от мелкого ремонта до строительства целых рыболовных судов (что он и сделал в течение короткого периода времени в 2018 году). В течение двух часов он снял пол (остатки лайнера), обнажив корпус и скулу. Вооружившись мультитулом и циркулярной пилой, он вырезал около 100 фунтов мокрой пены и 100 фунтов сверхсложной облицовки из стекловолокна. После серьезной шлифовки Крис смог закрепить два слоя биаксиального стекловолокна 1708, соединяющие переборки с корпусом, укрепив структурную целостность и наше душевное спокойствие.

С чистым холстом и кривизной корпуса было восстановлено пространство, потерянное от лайнера, и мы смогли положить полные 4 дюйма пены на корпус, сохранив при этом больше места внутри, чем в первоначальном дизайне. После прочтения очередного цикла статей о строительстве морских холодильников мы решили, что лучше всего сделать стенки, пол и потолок нашего холодильника изоляционными материалами не ниже R20, учитывая, что все, что ниже R20, теряет значительное количество энергии. Чтобы достичь желаемого рейтинга, мы использовали изоляционные панели XPS толщиной 1 дюйм, которые сами по себе имели рейтинг R5, и поэкспериментировали с различными конфигурациями и слоями внутри камеры холодильника, в конечном итоге остановившись на 3-дюймовой изоляции на всех стенах с 8-дюймовым расстоянием между ними. пол и моторный отсек.

После прочтения очередного цикла статей о строительстве морских холодильников мы решили, что лучше всего сделать стенки, пол и потолок нашего холодильника изоляционными материалами не ниже R20, учитывая, что все, что ниже R20, теряет значительное количество энергии. Чтобы достичь желаемого рейтинга, мы использовали изоляционные панели XPS толщиной 1 дюйм, которые сами по себе имели рейтинг R5, и поэкспериментировали с различными конфигурациями и слоями внутри камеры холодильника, в конечном итоге остановившись на 3-дюймовой изоляции на всех стенах с 8-дюймовым расстоянием между ними. пол и моторный отсек.

Перед установкой пенопласта XPS Крис и его брат Джон (приехавший с восточного побережья) создали шаблоны с помощью горячего клея и прямой древесины, например, палочек для смешивания красок, чтобы убедиться, что разрезы пенопласта соответствуют уникальным углам и кривизне. Этот метод предотвратил ненужную трату материалов и места, гарантируя, что наши разрезы будут точными – отмерь дважды, отрежь один раз! Мы глубоко изолировали дно холодильника намного ниже того места, где находится «пол», принимая во внимание, что тепло от нашего двигателя, который находится под подошвой кабины, ранее воздействовало на эту область. Перенеся изоляцию так глубоко в трюм (до 8 дюймов в некоторых местах), у нас появилась возможность создать то, что мы теперь знаем как «пивной колодец», который может вместить 30 упаковок пивных банок (или газированной воды). ), что дало нам еще больше места для хранения, чем предполагалось изначально. «Колодец» закрыт решеткой, которая служит частью пола нового холодильника.

Перенеся изоляцию так глубоко в трюм (до 8 дюймов в некоторых местах), у нас появилась возможность создать то, что мы теперь знаем как «пивной колодец», который может вместить 30 упаковок пивных банок (или газированной воды). ), что дало нам еще больше места для хранения, чем предполагалось изначально. «Колодец» закрыт решеткой, которая служит частью пола нового холодильника.

- Джон супервайзинг

- Пивной колодец

- Связь брата

Нижняя часть холодильника

Работая в полости холодильника, мы подвешивали пластину испарителя Sea Frost с помощью запасной линии, чтобы не снимать полностью все медные трубки и соединения. В течение короткого времени мы с Крисом рассматривали возможность замены охлаждающей пластины, но не имели для этого реальной причины, поскольку она отлично работала и была относительно новым обновлением, установленным предыдущими владельцами, по нашим оценкам, где-то в середине 2000-х годов. Мы были осторожны, чтобы не нарушить кажущееся ненадежным расположение, пока мы искажали наши тела в пространстве и за его пределами, следя за тем, чтобы наши восстановительные усилия были тщательными.

Мы были осторожны, чтобы не нарушить кажущееся ненадежным расположение, пока мы искажали наши тела в пространстве и за его пределами, следя за тем, чтобы наши восстановительные усилия были тщательными.

После полных пяти дней изготовления шаблонов, резки и сухой подгонки холодильник снова стал похож на холодильник, и мы могли приступить к склеиванию всего на свои места. Первоначально Крис думал, что одного галлона загустевшей эпоксидной смолы хватит нам до конца этого проекта, но это было не первое родео Джона (или ремонт, я полагаю), и он знал, что у нас не будет достаточно эпоксидной смолы для склеивания. каждый кусок изоляции вместе. После недолгих размышлений и обсуждений братья решили склеить детали, используя 20 тюбиков Sika 29.1 лот, которые были приобретены ранее с намерениями другого проекта. Когда испытательный образец прошел успешно, Крис в последний раз удалил всю пену для сухой посадки и пометил каждую из них, чтобы мы знали, какая часть куда идет при установке в последний раз. В дополнение к партии Sika 291 мы использовали расширяющуюся пену в углах и везде, где между материалами были промежутки, чтобы гарантировать отсутствие пустот, препятствующих выходу воздуха. Этот процесс занял пару часов и целых 24 часа на отверждение с использованием тщательно установленных зажимов с клиньями, чтобы удерживать все на месте.

В дополнение к партии Sika 291 мы использовали расширяющуюся пену в углах и везде, где между материалами были промежутки, чтобы гарантировать отсутствие пустот, препятствующих выходу воздуха. Этот процесс занял пару часов и целых 24 часа на отверждение с использованием тщательно установленных зажимов с клиньями, чтобы удерживать все на месте.

После установки пены XPS розового цвета и отверждения связующих агентов следующим шагом проекта было покрытие пены чем-то прочным, легко чистящимся и водонепроницаемым, что хорошо выглядело бы, поскольку это было бы видно, когда холодильник открыт. Между Крисом, Джоном и мной было брошено много идей относительно того, какой метод и материалы использовать. Остекление интерьера было исключено из-за беспорядка, который он мог бы создать, а также из-за того, сколько времени и материалов потребовалось бы для его завершения. Это привело к тому, что мы подумали о покупке листов G10 толщиной ⅛ дюйма и приклеивании их на место, поскольку Крису нравился аспект долговечности. Тем не менее, нам понадобится G10 на сумму около 600 долларов, и после этого нам все равно придется красить, что не экономит наш бюджет или время. Джон рекомендовал использовать предварительно изготовленные плиты FRP с глянцевой белой отделкой, потому что это стоило всего 30 долларов за лист 4 × 8 дюймов и дало бы нам тот же законченный вид, который мы хотели. Приняв решение, мы вытащили пистолет для горячего клея и создали дополнительные шаблоны для резки плиты FRP, что привело к окончательной установке жестких панелей с использованием загущенной эпоксидной смолы. Самое приятное в этом решении: шлифовка не требуется! Крис смешал остатки нашей загущенной эпоксидной смолы с белым пигментом и провел скруглениями по всем твердым углам холодильника, где края доски сходились вместе, создавая гладкий и округлый законченный вид.

Тем не менее, нам понадобится G10 на сумму около 600 долларов, и после этого нам все равно придется красить, что не экономит наш бюджет или время. Джон рекомендовал использовать предварительно изготовленные плиты FRP с глянцевой белой отделкой, потому что это стоило всего 30 долларов за лист 4 × 8 дюймов и дало бы нам тот же законченный вид, который мы хотели. Приняв решение, мы вытащили пистолет для горячего клея и создали дополнительные шаблоны для резки плиты FRP, что привело к окончательной установке жестких панелей с использованием загущенной эпоксидной смолы. Самое приятное в этом решении: шлифовка не требуется! Крис смешал остатки нашей загущенной эпоксидной смолы с белым пигментом и провел скруглениями по всем твердым углам холодильника, где края доски сходились вместе, создавая гладкий и округлый законченный вид.

Хорошо… пришлось немного отшлифовать, но только для того, чтобы пена стала однородной!

После двух недель напряженной работы и компиляции Avocet наконец-то получил водо- и воздухонепроницаемый холодильник. Сначала мы получили много вопросов о том, почему мы отказались от сливного отверстия, но ответ довольно прост: вся цель этого проекта заключалась в том, чтобы сделать эффективный холодильник, что было достигнуто за счет устранения всех пустот и мест, где мог выходить воздух. . После того, как было потрачено столько времени и усилий на герметизацию каждого квадратного миллиметра холодильника, казалось неправильным сверлить отверстие в дне для небольшого количества воды, которая на самом деле попадает туда — воды, которую можно легко впитать с помощью губки. Решение против дренажного отверстия было поддержано многими морскими профессионалами, которые согласны с тем, что дренаж не нужен, если в систему не поступает воздух, поскольку большая часть конденсата накапливается на охлаждающей пластине, когда воздух проникает в пространство, а затем оттаивает, создавая бассейн. внизу. С «пивным колодцем», существующим для дополнительного хранения, он также удваивается как настоящий «колодец», являясь самой нижней частью пространства под наклоном, собирая любую утечку, сохраняя наши продукты сухими и скрывая все это в самой нижней части, что упрощает очистить.

Сначала мы получили много вопросов о том, почему мы отказались от сливного отверстия, но ответ довольно прост: вся цель этого проекта заключалась в том, чтобы сделать эффективный холодильник, что было достигнуто за счет устранения всех пустот и мест, где мог выходить воздух. . После того, как было потрачено столько времени и усилий на герметизацию каждого квадратного миллиметра холодильника, казалось неправильным сверлить отверстие в дне для небольшого количества воды, которая на самом деле попадает туда — воды, которую можно легко впитать с помощью губки. Решение против дренажного отверстия было поддержано многими морскими профессионалами, которые согласны с тем, что дренаж не нужен, если в систему не поступает воздух, поскольку большая часть конденсата накапливается на охлаждающей пластине, когда воздух проникает в пространство, а затем оттаивает, создавая бассейн. внизу. С «пивным колодцем», существующим для дополнительного хранения, он также удваивается как настоящий «колодец», являясь самой нижней частью пространства под наклоном, собирая любую утечку, сохраняя наши продукты сухими и скрывая все это в самой нижней части, что упрощает очистить. В будущем, если мы решим, что дренаж необходим, рядом всегда будет дрель.

В будущем, если мы решим, что дренаж необходим, рядом всегда будет дрель.

Когда мы убрали столешницы из формики в начале этого проекта, мы знали, что заменим их материалом, который выдержит испытание временем; что-то устойчивое к царапинам, термостойкое, подходящее для выпечки и не слишком тяжелое. После долгих поисков идеальной формы мы отправились в местный магазин в Вентуре, который поделился с нами своим невероятным ассортиментом и выразил свое желание работать с нами и нашими шаблонами необычной формы. После нескольких часов просмотра вариантов, представленных перед нами, мы остановились на кварцевых столешницах, потому что кварцевый камень соответствовал критериям, перечисленным выше (за исключением того, что он был жаростойким, а не стойким). Когда мы объявили о своем решении на Facebook, многие люди были обеспокоены весом, но, поскольку камбуз в основном расположен по средней линии, это не имело большого значения, тем более что он нивелировал наш предыдущий небольшой список правого борта. В общей сложности столешницы весили около 120 фунтов, что в основном равно весу дополнительного члена экипажа и всего на 50 фунтов больше, чем прежняя фанера и формика.

В общей сложности столешницы весили около 120 фунтов, что в основном равно весу дополнительного члена экипажа и всего на 50 фунтов больше, чем прежняя фанера и формика.

прощай формика!

В то время как доступ к холодильнику осуществляется спереди (или сбоку), доступ к нашей морозильной камере осуществляется сверху. У верхней части морозильной камеры раньше была откидная крышка, но мы решили вместо того, чтобы заменить ее на кварцевую остальные столешницы, мы создали новую крышку из разделочного блока, которая была намного легче. Это добавило красивый контраст, дополнив другое дерево и белые пятна в интерьере Avocet . Когда внутреннее пространство холодильника и морозильной камеры было готово к использованию, Крис переделал старые полки, чтобы учесть немного новый дизайн. Затем он добавил перегородку между холодильником и морозильной камерой, убедившись, что ее можно снять для легкой очистки, а также для доступа к охлаждающей пластине, когда ее в конечном итоге необходимо заменить.

- До…

- После!

Я удостоился чести включить холодильник впервые за несколько недель, подвергнув нашу работу окончательному испытанию. К этому моменту холодильник был готов, и благодаря новым резиновым уплотнениям ½ дюйма и новой бронзовой защелке и петлям на двери холодильника мы удерживали холодный воздух внутри, а все остальное снаружи, гарантируя, что наша еда дольше останется свежей. Чтобы удовлетворить наше увлечение нашей работой и убедиться, что содержимое нашего холодильника правильно охлаждено, мы установили беспроводной термометр Bluetooth SensorPush, чтобы мы могли получать мгновенные данные с нашего телефона, что позволяет нам следить за циклами холодильника и тем, как часто мы открываем двери, делая нас более осведомленными и эффективными в нашем повседневном использовании.

С заполненным холодильником и ледяным холодом мы с Крисом отправились в магазин за продуктами, до краев заполнив пространство свежими продуктами, замороженными продуктами и другими товарами для семейной экскурсии на остров Санта-Крус, чтобы отпраздновать хорошо выполненную работу. . У нас было достаточно еды, чтобы прокормить нашу большую семью из 8 человек в течение как минимум одного месяца, и даже после нашего возвращения с острова оставшиеся продукты оставались свежими еще 3 недели. Что наиболее важно, холодильник поддерживает оптимальную температуру при минимальном использовании компрессора, а это означает, что теперь он должен иметь более длительный срок службы, поскольку он работает по назначению, в дополнение к меньшей нагрузке на наши батареи.

. У нас было достаточно еды, чтобы прокормить нашу большую семью из 8 человек в течение как минимум одного месяца, и даже после нашего возвращения с острова оставшиеся продукты оставались свежими еще 3 недели. Что наиболее важно, холодильник поддерживает оптимальную температуру при минимальном использовании компрессора, а это означает, что теперь он должен иметь более длительный срок службы, поскольку он работает по назначению, в дополнение к меньшей нагрузке на наши батареи.

Ремонт холодильника и столешницы были всего лишь двумя (очень центральными) аспектами общего ремонта камбуза, который начался с глубокой очистки наших 170-галлонных резервуаров для пресной воды, расположенных под нашими диванами. Крис провел 3 дня в неудобных позах, шлифуя внутренности резервуаров, чтобы подготовить их к окраске Tile Clad и нашей тройной фильтрованной воде, которая должна была их заполнить. Мы обнаружили, что около 30 галлонов воды находилось в самой нижней точке резервуаров, не затронутой краном, поэтому мы заменили кран на более длинный, чтобы обеспечить использование и циркуляцию всей воды. Когда этот проект был завершен, мы удалили несостоявшуюся краску из-под диванных подушек и подготовили их для свежей белой краски, которая выглядела бы красиво и ее было бы легче чистить. Где-то во всем этом бардаке мы также нашли время, чтобы наконец-то залакировать наш интерьер (кроме стола и пола) и покрасить внутреннюю часть всех ящиков и шкафчиков подробнее Плитка. На камбузе мы установили новую звукопоглощающую глубокую раковину, новый кран вместо уродливого пластикового и новые скрипки, которые можно было использовать в качестве поручней в море. Крис также построил компрессионную стойку рядом с раковиной, которая выглядит так, как будто она была там все это время, чтобы служить еще одним вариантом захвата во время навигации по кабине во время движения.

Когда этот проект был завершен, мы удалили несостоявшуюся краску из-под диванных подушек и подготовили их для свежей белой краски, которая выглядела бы красиво и ее было бы легче чистить. Где-то во всем этом бардаке мы также нашли время, чтобы наконец-то залакировать наш интерьер (кроме стола и пола) и покрасить внутреннюю часть всех ящиков и шкафчиков подробнее Плитка. На камбузе мы установили новую звукопоглощающую глубокую раковину, новый кран вместо уродливого пластикового и новые скрипки, которые можно было использовать в качестве поручней в море. Крис также построил компрессионную стойку рядом с раковиной, которая выглядит так, как будто она была там все это время, чтобы служить еще одним вариантом захвата во время навигации по кабине во время движения.

Можно с уверенностью сказать, что это был один из наших любимых проектов, потому что он сделал жизнь на борту намного более комфортной и действительно вызвал огромные изменения в камбузе и окружающем пространстве. Мы многое узнали о температурной эффективности и передовом опыте при сборке холодильника, и надеемся, что этот краткий обзор окажется полезным в чьем-то исследовании, если они хотят реализовать аналогичный проект. Это определенно был самый грязный проект, в котором мы участвовали в качестве 9.0078 Avocet было несправедливо жить целый месяц или около того. С учетом сказанного, мы очень благодарны маме Нили, позволившей нам жить на борту Sea Castle по соседству, пока мы снова сделали Avocet «домом». Мы также благодарны Джону за помощь, поскольку он протянул руку помощи, пока я был на работе в течение недели. Это было хорошее время для общения братьев, и вместе они действительно создали что-то невероятное! По мере того, как мы приближаемся к нашему круизному приключению, у меня есть ощущение, что наш список дел будет завершен в кратчайшие сроки, просто зная, что в конце каждого проекта есть праздничный ледяной напиток с нашими именами на них, прямо из собственного холодильника на кухне.

Мы многое узнали о температурной эффективности и передовом опыте при сборке холодильника, и надеемся, что этот краткий обзор окажется полезным в чьем-то исследовании, если они хотят реализовать аналогичный проект. Это определенно был самый грязный проект, в котором мы участвовали в качестве 9.0078 Avocet было несправедливо жить целый месяц или около того. С учетом сказанного, мы очень благодарны маме Нили, позволившей нам жить на борту Sea Castle по соседству, пока мы снова сделали Avocet «домом». Мы также благодарны Джону за помощь, поскольку он протянул руку помощи, пока я был на работе в течение недели. Это было хорошее время для общения братьев, и вместе они действительно создали что-то невероятное! По мере того, как мы приближаемся к нашему круизному приключению, у меня есть ощущение, что наш список дел будет завершен в кратчайшие сроки, просто зная, что в конце каждого проекта есть праздничный ледяной напиток с нашими именами на них, прямо из собственного холодильника на кухне.