Характеристики припой п 14: Припой П-14 с флюсом, 2 мм (пайка меди) – купить в Москве в интернет-магазине АВАНТ

Офлюсованный припой П-14

Процесс пайки всегда требует точного подбора присадочного материала, только в этом случае удается создать соединения максимально возможного качества. Конечно, на качество во многом влияет квалификация и умения мастера, но даже самый талантливый человек не сможет спаять что-либо качественно, используя неправильно подобранного расходного материала.

Стоит отметить, что работа с определенным типом металла требует использование какой-либо конкретной модели припоя, так как вещества полностью универсального типа создать, к сожалению невозможно.

Отечественная модель П-14 повсеместно применяется в самых различных отраслях, начиная от небольшого ремонта в бытовых условиях, заканчивая грандиозными масштабными работами на больших производствах.

Высокий уровень популярности обусловлен достаточно широким спектром применения данного припоя. Его можно использовать при работе со стальными, медными, бронзовыми, латунными деталями, а также со сплавами перечисленных металлов. Как можно заметить, все эти материала очень часто используются на разнообразных заводах и производствах.

Как можно заметить, все эти материала очень часто используются на разнообразных заводах и производствах.

Чаще всего припой данной модели используют в том случае, если нет возможности применить альтернативный метод соединения металлических деталей в виде сварки. Это связано с тем, что пайка, несмотря на достаточно хорошие физические свойства и механические характеристики итогового результата работы, не способна дать результат такого качества, которого удается добиться с помощью сварки. Это связано с тем, что в процессе пайки сам металл не обжигается – это влияет на его хрупкость. Одним из преимуществ пайки в сравнения со сваркой является то, что при использовании первого способа структура металла практически не нарушается.

Отличительной особенностью припоя модели П-14 является то, что в процессе пайки с его помощью необходимость применения дополнительного флюса отсутствует, даже при выполнении достаточно сложных процедур. Этот материал уже содержится в структуре присадочного припоя. Он позволяет увеличить способность изделия к свариванию с чем-либо.

Он позволяет увеличить способность изделия к свариванию с чем-либо.

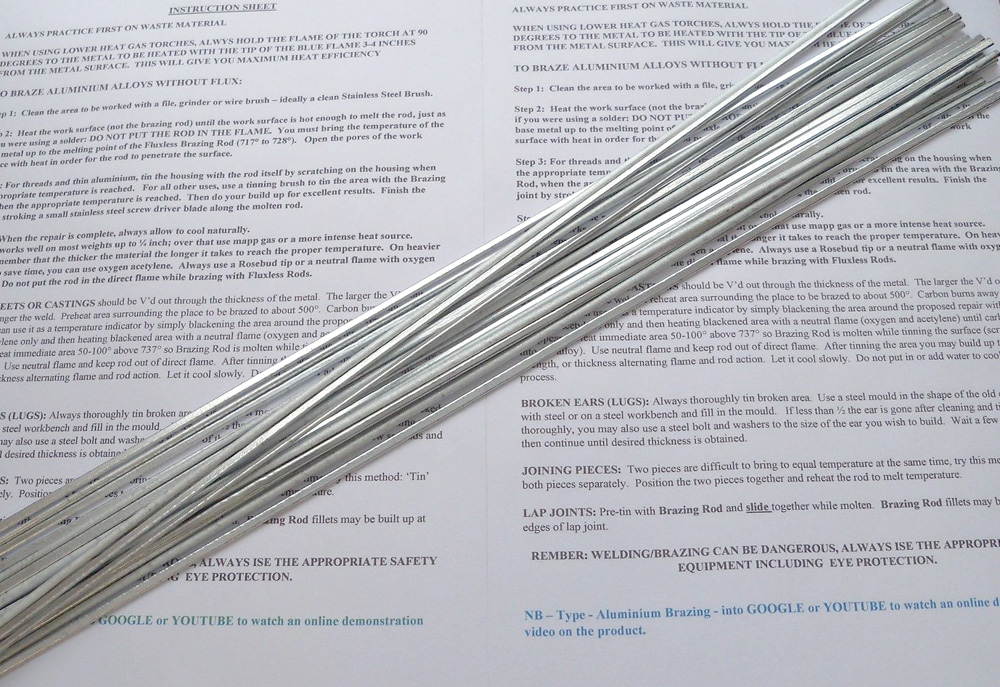

Чаще всего описываемая модель припоя выпускается в форме стержней, размер диаметра которых равен двум миллиметрам. Несмотря на достаточно малое значения, в центре стержня удается создать небольшой паз, который заполняется флюсовым материалом. Благодаря этому результат работы обладает хорошим уровнем прочности и эстетичным внешним видом.

Припой относится к категории твердых присадочных материалов. Это связано с доминированием в химическом составе такого элемента, как медь. Из-за этого температурная точка, при достижении которой вещество начинает подвергаться процессу плавления, принимает достаточно большие значения – она равна 600 градусам по Цельсию. Бренды, занимающиеся производством припоя данной модели на территории нашего государства, занимаются этим в строгом соответствии с государственными стандартами.

Спектр применения припоя П-14

Область применения описываемого присадочного материала для пайки очень широка. К его услугам прибегают во время строительства трубопроводов, как горячей, так и холодной воды. Припоя активно используют в машиностроении в том случае, когда из-за особенностей материала (небольшая толщина, малый размер и т.д.) невозможно прибегнуть к соединению детали с помощью сварки. В отличие от сварочных работ, пайка практически не нарушает структуру рабочей поверхности изделия, что позволяет использовать ее даже с самым тонким металлом.

К его услугам прибегают во время строительства трубопроводов, как горячей, так и холодной воды. Припоя активно используют в машиностроении в том случае, когда из-за особенностей материала (небольшая толщина, малый размер и т.д.) невозможно прибегнуть к соединению детали с помощью сварки. В отличие от сварочных работ, пайка практически не нарушает структуру рабочей поверхности изделия, что позволяет использовать ее даже с самым тонким металлом.

Из-за способности вещества сохранять свои свойства даже при влиянии отрицательных температур, к его услугам прибегают на различных холодильных промышленностях. Также стоит отметить, что материал можно использовать в процессе пайки антикоррозионной стали, причем как между собой, так и с другими металлами и сплавами.

В качестве основных компонентов для создания припоя П-14 используются три химических элемента. В составе значительно доминирует медь, именно из-за этого температурная точка, при достижении которой материал начинает подвергаться плавления, достаточно высокая. Также в составе присутствует олово и фосфор. Процентное соотношение элементов в составе выглядит следующим образом:

Также в составе присутствует олово и фосфор. Процентное соотношение элементов в составе выглядит следующим образом:

• Cu – примерно 90;

• Р – от 5,4 до 6,2;

• Sn – от 3,6 до 4,4.

Такой набор химических элементов обеспечивает следующие физические свойства и технические характеристики присадочного материала для пайки модели П-14:

• вещество начинает плавиться при достижении температуры в 640 градусов по Цельсию;

• ни в коем случае нельзя выполнять работы при температурах выше 800 градусов;

• рекомендуется выполнять паяльные процедуры в температурном диапазоне значений от 725 до 735 градусов по Цельсию;

• итоговый результат соединения обладает:

1. прочностью на разрыв равной 320 Мпа;

2. ударная вязкость равняется трем килоджоулям на один квадратный сантиметр наплавленного материала.

Все указанные значений могут варьироваться в небольшом диапазоне, это связано с погрешностями в соотношениях химических элементов во время производства присадочного материала. Достичь наиболее хорошего качества с помощью данного припоя удается при проведении работ с медными деталями. П-14 можно использовать как для пайки в ручном, так и в автоматическом режиме.

Достичь наиболее хорошего качества с помощью данного припоя удается при проведении работ с медными деталями. П-14 можно использовать как для пайки в ручном, так и в автоматическом режиме.

Номенклатура

В специализированных магазинах можно найти данную модель припоя только в двух вариациях, которые отличаются между собой размером сечения стержня. Он может быть равен 2 или 3 миллиметрам. Длина стержня остается неизменной и равняется сорока шести сантиметрам. Главное отличие заключается в модели используемого флюса в структуре присадочного материала. Чаще всего используется либо модель ФК-230, либо ФК-235.

П 14 припой — характеристики и состав

Надежная спайка деталей представляет собой технологический процесс, качество которого напрямую зависит от используемых расходных материалов. Немаловажное значение имеет соблюдение алгоритма работ. Практика показывает, что каждой задачи подбирается определенный припой. Специалисты отмечают, что универсального варианта не существует. Наибольшее распространение получил П14 припой с флюсом. В данной статье подробно разберемся с его характеристиками и особенностью применения.

Наибольшее распространение получил П14 припой с флюсом. В данной статье подробно разберемся с его характеристиками и особенностью применения.

Содержание

- Что представляет собой П14 с флюсом?

- Физические и химические свойства

- Технические характеристики

- Стандартные размеры, сортамент

- Дополнительные особенности

- Область применения

- Основные производители

Припой П 14 представляет собой специальный расходный материал, основной задачей которого является пайка серебра, меди и различных сплавов из меди, фосфора и олова. Использование качественного изделия позволяет формировать прочные швы в различных устройствах. Речь идет как о калориферах, теплообменниках и холодильном оборудовании. Также это касается климатической техники, смесителей бытового типа.

В большинстве случаев припой представлен прутом, диаметр которого составляет 0,3 см. Длина готовых изделий составляет 0,4 метра. Наличие продольного паза позволяет качественно соединять между собой металлы и различные сплавы. Заполненный флюс представлен марками ФК-320 и ФК-235. Припой П 14 офлюсованный 2 мм имеет наиболее широкое распространение.

Наличие продольного паза позволяет качественно соединять между собой металлы и различные сплавы. Заполненный флюс представлен марками ФК-320 и ФК-235. Припой П 14 офлюсованный 2 мм имеет наиболее широкое распространение.

Эксперты отмечают, что структура материала определяет его базовые свойства. При наличии каких-либо отклонений, возможны изменения характеристик. В большинстве случаев температура плавления припоя находится в диапазоне 639,9-679,9ºС. Производитель выпускает продукцию в виде прутков, которые разнятся между собой по диаметру.

П 14 припой отличается высоким уровнем прочности на разрыве. Данный показатель варьируется от 289,9 до 319,9 МПа. Что касается показателя ударной вязкости, то он составляет 0,99-2,99 кДж м/см2. Практика показывает, что соединение лучше всего выполнить при помощи меди. Благодаря пластичности материала, возможно производство колец и элементов закладного типа. Такие конструкции обладают сложной формой. Специалисты отмечают, что синтетическое вещество отлично подходит для пайки в автоматическом режиме.

Специалисты отмечают, что синтетическое вещество отлично подходит для пайки в автоматическом режиме.

Припой офлюсованный на 90% состоит из чистой меди. Остаток в 5,4 и 3,6% приходится на фосфор и олово соответственно. К числу основных технических характеристик качественного материала следует отнести следующие:

- планка первичного плавления в среднем составляет 660ºС;

- оптимальный уровень температуры к пайке — 730°С;

- реальная прочность готового сварочного шва – 305 МПа;

- степень вязкости при разрушении – 2кДж.м/см2;

- К замены Ag – 44,9%.

Базовые свойства материала позволяют использовать его в обеспечении различных технологических процессов. Припой П14 характеристики стабильные.

Стандартные размеры, сортаментП 14 представляет собой распространенный расходный материал, в большинстве случаев диаметр которого составляет 2 мм. Массовое производство изделия осуществляется исключительно в прутках. Длина готовой продукции составляет 0,46 метра. Показатель аналогичен и для элементов толщиной в 3 мм. Классификация товара также проводится в разрезе типа флюса. Вещество, как правило, размещается в специальном желобе.

Массовое производство изделия осуществляется исключительно в прутках. Длина готовой продукции составляет 0,46 метра. Показатель аналогичен и для элементов толщиной в 3 мм. Классификация товара также проводится в разрезе типа флюса. Вещество, как правило, размещается в специальном желобе.

Использование качественного расходного материала исключает нарушение структуры рабочих поверхностей. Таким образом, синтетический продукт незаменим при восстановлении целостности тонких металлов. Практика показывает, что материал активно используется в холодильной промышленности и соединении стали антикоррозионного типа. Припой П 14 офлюсованный расходуется довольно экономно.

Дополнительные особенностиПрактика показывает, что припой П 14 2 мм 122 нашел активное использование в индустриальной сфере. Связано это непосредственно с его высоким температурным диапазоном. При помощи данного материала формируются прочные соединения из стали. Речь идет о трубах, металлических пластинах, профилях прокатного типа. Профессиональная пайка позволяет создавать прочные связи интерметаллидного характера.

Связано это непосредственно с его высоким температурным диапазоном. При помощи данного материала формируются прочные соединения из стали. Речь идет о трубах, металлических пластинах, профилях прокатного типа. Профессиональная пайка позволяет создавать прочные связи интерметаллидного характера.

Следует отметить, что даже разнородные металлы обладают высоким уровнем прочности и стойкости к напряжениям. Данное свойство сохраняется даже в широком диапазоне температур. Грамотное использование флюса позволяет существенно снизить риски образования коррозионных процессов.

Припой П14 офлюсованный использовать в домашних условиях проблематично. Организация стабильного рабочего процесса практическая невозможна без специального паяльника, отличающегося большой мощностью. При помощи данного устройства обеспечивается стабильный подогрев зоны соединения.

Область примененияПрипой П14 ОФЛ имеет широкий спектр применения. Расходный материал незаменим при восстановлении арматуры трубопроводного типа. Востребованной в данном сегменте связана с его структурой (медь, дополнительные сплавы). Использование синтетического продукта позволяет создавать швы высокой прочности. Работа возможна даже в труднодоступных местах. При грамотном обращении риск самопроизвольного отжига металла в стыковой зоне остается минимальным.

Востребованной в данном сегменте связана с его структурой (медь, дополнительные сплавы). Использование синтетического продукта позволяет создавать швы высокой прочности. Работа возможна даже в труднодоступных местах. При грамотном обращении риск самопроизвольного отжига металла в стыковой зоне остается минимальным.

Практика показывает, что припой П 14 ОФЛ 50 активно используется при ремонте резервуаров высокого давления. Также это касается восстановления целостности трубопроводов напорного типа. Речь идет о емкостях, каналах, которые используются для прокачки нейтральных химических соединений. Универсальность припоя заключается в его характеристиках. В частности речь идет о высоком уровня предела прочности на срезе и растяжении. Материал без проблем выдерживает высокий температурный режим.

Эксперт сходятся во мнении, что припой П14 2 мм получил широкое распространение при пайке меди и сплавов. Речь идет о восстановлении работоспособности техники холодильного типа. Также это касается кондиционеров, смесителей и теплообменников. Специалисты отмечают, что наличие флюса в прутке существенно облегчает технологический процесс. В частности нет необходимости искать подходящее расходное вещество. Припой П14 состав является достойной альтернативой медному припою проволочного типа П-81.

Специалисты отмечают, что наличие флюса в прутке существенно облегчает технологический процесс. В частности нет необходимости искать подходящее расходное вещество. Припой П14 состав является достойной альтернативой медному припою проволочного типа П-81.

Пом 1 припой можно найти на рынке от разных производителей. Начинающих мастеров интересует вопрос, на каком варианте остановиться. Решение данного вопроса напрямую зависит от типа преследуемых задач. Практика показывает, что экономить на качестве расходного материала не стоит. В противном случае Вы рискуете столкнуться с дополнительными сложностями и потратить дополнительное количество денежных средств.

К числу наиболее популярных изделий следует отнести следующие:

- АЛАРМ Россия. Компания специализируется на массовом производстве припоев и флюсов для различных технологий. На рынке представлена сертифицированная продукция пруткового, проволочного, ленточного и даже порошкового типов.

Не менее популярны среди клиентов паяльные смеси и пасты. Каталог товаров достаточно широкий.

Не менее популярны среди клиентов паяльные смеси и пасты. Каталог товаров достаточно широкий. - МИДАСОТ. Производственные мощности организации сосредоточены в Санкт-Петербурге. Компания предлагает высококачественный припой разных марок. Товарный ассортимент также представлен бытовым и профессиональным сварочным оборудованием.

- Василеосотровский механический завод . Массовое производство организовано в Санкт-Петербурге. Сертифицированная продукция отличается умеренной ценой. Завод также выпускает уникальное сварочное оборудование, которое работает на воде.

- Whicepart. Компания из КНР особое внимание уделяет качеству выпускаемой продукции. Преимуществом припоя является хорошая текучесть и отсутствие чувствительности к перегреву.

Припой П 14 состав позволяет справляться с паяльными задачами любого уровня сложности. Главное – придерживаться утвержденной технологии.

Руководство по выбору припоя

| Nordson EFD

В этом руководстве описаны наиболее важные этапы выбора паяльной пасты. Существуют дополнительные сведения о характеристиках сплава и флюса, которые не рассматриваются, что может быть очень важным в процессе выбора. Всегда стоит позвонить своему специалисту по продажам припоев Nordson EFD, чтобы ознакомиться с требованиями и убедиться, что вы используете наилучшую паяльную пасту для работы.

Существуют дополнительные сведения о характеристиках сплава и флюса, которые не рассматриваются, что может быть очень важным в процессе выбора. Всегда стоит позвонить своему специалисту по продажам припоев Nordson EFD, чтобы ознакомиться с требованиями и убедиться, что вы используете наилучшую паяльную пасту для работы.

Шаг 1. Выберите сплав

При выборе припоя необходимо ответить на несколько вопросов.

- Должен ли сплав не содержать свинца?

- Есть ли требования или ограничения по температуре оплавления?

- Какой тип/размер должен иметь источник питания для наименьшей функции в приложении?

Свинцовый и бессвинцовый

Во многих случаях требуется использование бессвинцового припоя. Иногда это связано с тем, что продукт подпадает под действие директивы RoHS (Ограничение использования опасных веществ), а иногда это корпоративная директива. Некоторые приложения, подпадающие под действие директивы RoHS, освобождены от использования свинца, поскольку требования к температуре оплавления могут быть выполнены только с припоями с высоким содержанием свинца, которые не подпадают под действие правил RoHS.

| РУКОВОДСТВО ПО ТЕМПЕРАТУРЕ СПЛАВА | |||||

| СВИНЦОВЫЕ СПЛАВЫ | БЕССВИНОВЫЕ СПЛАВЫ | ||||

| Сплав | Солидус (°С) | Ликвидус (°С) | Сплав | Солидус (°С) | Ликвидус (°С) |

| Sn43 Pb43 Bi14 | 144 | 163 | Sn42 Bi57 Ag1.0 | 137 | 139 |

| Sn62 Pb36 Ag2 | 179 | 189 | Sn42 Bi58 | 138Е* | |

| Sn63 Pb37 | 183Е* | Sn96.5 Ag3.0 Cu0.5 | 217 | 219 | |

| Sn60 Pb40 | 183 | 191 | Sn96. 3 Ag3.7 3 Ag3.7 | 221Е* | |

| Sn10 Pb88 Ag2 | 268 | 290 | Sn95 Ag5 | 221 | 245 |

| Sn10 Pb90 | 275 | 302 | Сн100 | 232 МП** | |

| Sn5 Pb92,5 Ag2,5 | 287 | 296 | Sn99.3 Cu0.7 | 227Е* | |

| Sn5 Pb95 | 308 | 312 | Sn95 Sb5 | 232 | 240 |

| Sn89 Sb10,5 Cu0,5 | 242 | 262 | |||

| Sn90 Sb10 | 243 | 257 | |||

Рис. 1. *Эвтектика – солидус и ликвидус равны **MP – температура плавления 1. *Эвтектика – солидус и ликвидус равны **MP – температура плавления | |||||

Температура плавления

У каждого сплава есть температура, при которой он переходит из твердого состояния в жидкое ( рис. 1 ). Фазовый переход из твердого состояния в жидкое начинается при достижении солидуса и заканчивается при достижении ликвидуса.

- Ниже солидуса сплав находится на 100% в твердом состоянии.

- Между солидусом и ликвидусом, областью, называемой областью пластичности, некоторая часть сплава находится в твердом состоянии, но большая часть находится в жидком состоянии.

- Сплавы называются эвтектическими, если солидус и ликвидус равны.

В то время как смачивание начинается при температуре солидуса, наилучшее смачивание достигается при пиковой температуре на 15º C или более выше температуры ликвидуса. Если паяному соединению необходимо сохранить физическую целостность во время последующей операции, такой как второй процесс оплавления, пиковая температура последующей операции должна быть ниже температуры солидуса сплава.

Размер частиц

После выбора наилучшего сплава размер частиц следующий. В таблице размеров порошка (рис. 2) приведены перекрестные ссылки размера частиц с типичными требованиями к печати и дозированию. Размеры, указанные для размеров «крыло чайки», «квадрат/круг» и «дозатор», представляют наименьшие характеристики, рекомендованные для порошка этого размера. Если элемент меньше, для приложения требуется следующий меньший размер порошка.

Использование слишком крупного порошка вызовет трудности при печати и дозировании, что приведет к ухудшению качества. Использование меньшего порошка будет стоить дороже.

| РАЗМЕР ПОРОШКА | ||||||

| Тип порошка | Порошок Размер (микрон) | Крыло чайки Шаг свинца (мм / дюйм) | Площадь

/Круговая апертура (мм/дюйм) | Раздача Диаметр точки.  (мм/дюйм) | Общий Назначение Наконечник Датчик | Калибр с коническим наконечником |

| II | 45-75 мкм | 0,65/0,025 | 0,65/0,025 | 0,80/0,030 | 21 | 22 |

| III | 25-45 мкм | 0,50/0,020 | 0,50/0,020 | 0,50/0,020 | 22 | 25 |

| IV | 20-38 мкм | 0,30/0,012 | 0,30/0,012 | 0,30/0,012 | 25 | 27 |

| В | 15-25 мкм | 0,20/0,008 | 0,15/0,006 | 0,25/0,010 | 27 | |

| ВИ | 5-15 мкм | 0,10/0,004 | 0,05/0,002 | 0,15/0,006 | 32 | |

Рисунок 2. | ||||||

Шаг 2. Выберите Flux

Категории флюсовопределяются военной спецификацией QQ-S-571E, а также системой оценки флюсов IPC. В QQ-S-571E есть пять основных категорий. Каждый из них доступен с различными уровнями активности, физическими свойствами их остатков и требуемыми методами очистки.

| СРАВНЕНИЕ ПОТОКА | ||

| Низкая активность | Средняя активность | Высокая активность |

| Сравнительная таблица потоков показывает относительные диапазоны активности каждой категории потоков. Обратите внимание на перекрытие уровней активности между группами потоков. | ||

Канифоль (R)

Канифольный флюс состоит из канифоли и растворителя. Канифольный флюс имеет очень низкую активность и подходит только для поверхностей, легко поддающихся пайке. Классификация IPC – ROL0. Остаток R твердый, некоррозионный, непроводящий, и его можно оставить. Остаток можно удалить подходящим растворителем.

Классификация IPC – ROL0. Остаток R твердый, некоррозионный, непроводящий, и его можно оставить. Остаток можно удалить подходящим растворителем.

Флюс без очистки (NC)

Флюс без очистки состоит из канифоли, растворителя и небольшого количества активатора. Флюс NC обычно имеет активность от низкой до умеренной и подходит для легко припаиваемых поверхностей. Классификация IPC обычно ROL0 или ROL1. Остаток NC прозрачный, твердый, некоррозионный, непроводящий и предназначен для оставления на многих типах сборок. Остаток можно удалить подходящим растворителем. Некоторые, но не все, флюсы NC труднее удалить, чем флюсы RMA.

Канифоль слабоактивированная (RMA)

Канифоль слабоактивированная (RMA) флюс состоит из канифоли, растворителя и небольшого количества активатора. Большинство флюсов RMA имеют довольно низкую активность и лучше всего подходят для легко припаиваемых поверхностей. Классификация IPC обычно ROL0, ROL1, ROM0 или ROM1. Остаток флюса RMA прозрачный и мягкий. Большинство из них не вызывают коррозии и не проводят ток. Многие флюсы RMA проходят испытания SIR как флюсы NC. Остаток можно удалить подходящим растворителем.

Большинство из них не вызывают коррозии и не проводят ток. Многие флюсы RMA проходят испытания SIR как флюсы NC. Остаток можно удалить подходящим растворителем.

Активированный канифолью (RA)

Активированный флюс канифоли состоит из канифоли, растворителя и агрессивных активаторов. Флюс RA имеет аналогичную и более высокую активность, чем RMA, для умеренно и сильно окисленных поверхностей. Классификация IPC обычно ROM0, ROM1, ROH0 или ROh2. При отсутствии испытаний, доказывающих обратное, остаток флюса RA считается коррозионно-активным. Узлы, чувствительные к коррозии или возможности электропроводности через остатки, должны быть очищены как можно скорее после сборки. Остаток можно удалить подходящим растворителем.

Водорастворимый (WS)

Водорастворимый флюс состоит из активаторов, тиксотропа и растворителя. Флюс WS имеет широкий диапазон уровней активности: от нулевой до чрезвычайно высокой активности для пайки даже самых сложных поверхностей, таких как нержавеющая сталь.

| Матрица паяемости | |||||||||||

| Отделка | RMA | РА | ВС | НЗ | Высокая активность WS | ||||||

| Алюминий | |||||||||||

| Бериллиевая медь | |||||||||||

| Латунь | |||||||||||

| Бронза | |||||||||||

| Кадмий | |||||||||||

| Хром | Не под пайку | ||||||||||

| Медь | |||||||||||

| Оцинкованная сталь | |||||||||||

| Золото | |||||||||||

| Ковар | |||||||||||

| Магний | Не под пайку | ||||||||||

| Мягкая сталь | |||||||||||

| Монель | |||||||||||

| Нихром | |||||||||||

| Никель | |||||||||||

| Железо-никелевый сплав/сплав42 | |||||||||||

| Нейзильбер | |||||||||||

| Палладий | |||||||||||

| Платина | |||||||||||

| Серебро | |||||||||||

| Покрытие под пайку | |||||||||||

| Нержавеющая сталь | |||||||||||

| Олово | |||||||||||

| Титан | Не под пайку | ||||||||||

| Цинк | |||||||||||

| |||||||||||

Шаг 3.

Выберите особые характеристики

Выберите особые характеристикиПоследнее, что следует учитывать при окончательном выборе паяльной пасты, — это любые другие особые характеристики, которые могут потребоваться в сложных условиях. Две формулы флюса могут сильно различаться по производительности, несмотря на одинаковые классификации QQ-S-571E и J-STD-004. Паяльные пасты с особыми характеристиками могут использоваться для решения проблем технической сборки, с которыми не справляются другие формы припоя. Ниже приведены несколько примеров характеристик флюса, влияющих на характеристики паяльной пасты.

Ограничено Остаток

Остаток флюса NC 26D04 остается либо на галтели, либо очень близко к ней после оплавления. Эта функция наиболее важна для составов NC, где стык виден или распространение флюса на окружающие области может вызвать проблему.

Заполнение зазоров и/или вертикальных поверхностей

Флюсы RMA 07D01 и 04D01 предназначены для удержания сплава на месте до достижения ликвидуса. Эти формулы подходят для перекрытия зазоров, заполнения отверстий и пайки на вертикальных поверхностях.

Эти формулы подходят для перекрытия зазоров, заполнения отверстий и пайки на вертикальных поверхностях.

Быстрое оплавление

Термин, используемый для описания нагрева паяльной пасты менее чем за 5 секунд. Паяльные пасты быстрого оплавления RMA 04D02 и RMA 07D02 не разбрызгиваются при нагревании всего за 0,25 секунды. Типичные методы оплавления, обеспечивающие быстрое оплавление, включают лазер, паяльник, горячий стержень и индукцию.

Перенос штифта или погружение

Метод нанесения припоя путем погружения компонента или штифта в паяльную пасту. Тонкий равномерный слой паяльной пасты NC 21T20 прилипает к компоненту. Этот метод полезен при нанесении припоя на продукты, которые не поддаются печати или дозированию, такие как массивы штырей.

Low-void

IPC-7097A — это Спецификация реализации процесса проектирования и сборки BGA. Критерии проверки массивов с шариковой решеткой (BGA) и MicroBGA часто требуют наличия пустот менее 20 %. Паяльная паста с малым содержанием пустот требуется для соответствия предельным значениям очень низкого содержания пустот для сборок класса 3.

Паяльная паста с малым содержанием пустот требуется для соответствия предельным значениям очень низкого содержания пустот для сборок класса 3.

УФ-отслеживаемый флюс

При использовании отдельно или в смеси со сплавом для образования припойной пасты (NC 22D05 и RMA 07D05) наш УФ-отслеживаемый флюс позволяет оптически подтвердить наличие флюса. Эти формулы также люминесцируют под источником УФ-излучения для проверки отложения паяльной пасты.

Вопросы? Свяжитесь с нашими специалистами по продуктам по адресу [email protected], чтобы определить лучшее решение для вашего приложения.

Оценка характеристик бессвинцовых припоев 305SAC между чип-электродом и медной площадкой в автомобильной электронике

Хэмпшир, У. Mount Technology, Vol. 1993. Т. 5. № 2. С. 49–52.

Статья Google Scholar

“>Ян, З. Дж., Ян, С. М., Ю, Х. С., Канг, С. Дж., Сонг, Дж. Х., и Ким, К. Дж., «Imc и ползучесть в бессвинцовых паяных соединениях Sn-Ag и Sn-Ag-Cu» Система сплавов по методу SP», Международный журнал автомобильных технологий, Vol. 2014. Т. 15. № 7. С. 1137–1142.

Артикул Google Scholar

Lee, J.-H., Lee, C.-W., and Kim, J.-H., «Характеристики бессвинцовых припоев для применения при высоких температурах», Electronic Materials Letters, Vol. 2007. Т. 3. № 4. С. 221–228.

Google Scholar

“>Ко, Ю.-Х., Ю, С.-Х. и Ли, К.-В., «Оценка надежности высокотемпературного бессвинцового припоя для автомобильной электроники», Журнал микроэлектроники и Упаковочное общество, Vol. 2010. Т. 17. № 4. С. 35–40.

Google Scholar

Джанг, И. Н., Парк, Дж. Х., и Ан, Ю. С., «Стандартизация метода испытания на усталость при изгибе шарика бессвинцового припоя Sn-Ag-Cu», Журнал Общества микроэлектроники и упаковки, Vol. 2010. Т. 17. № 1. С. 55–61.0003

Google Scholar

“>Джо, Дж.-Л., Ли, Дж.-Б., Ким, Дж.-М., Шин, Ю.-Э., и Юнг, С.-Б., «Надежность точного Склеивание Pitch Flip-Chip (COG) с непроводящей пленкой с использованием ультразвуковой энергии», The Journal of Adhesion, Vol. 86, № 5-6, стр. 470-479, 2010.

Статья Google Scholar

Ким, Дж.-М., Сонг, Ю., Чо, М., Ли, С.Х., и Шин, Ю.-Э., «Характеристики термозвуковых анизотропных проводящих клеев (ACFS) склеивания флип-чипов, Материалы сделок, том. 2010. Т. 51, № 10. С. 1790–1795.

Статья Google Scholar

“>Сон, С. И., Шин, Ю. Э., и Чон, Ю. Дж., «Исследование характеристик растяжения бессвинцового соединения QFP для автомобильных электрических деталей», Proc. весенней конференции KSPE, стр. 437–438, 2010 г.

Google Scholar

Японская ассоциация стандартов, «Методы испытаний бессвинцовых припоев, часть 1: методы измерения диапазонов температур плавления», JIS Z 3198-1, 2003.

Дудек, Р., Хильдебрандт, М., Деринг, Р., Жепка, С., Трагезер, Х., и др., «Прогнозирование ускорения усталости припоя и результаты испытаний для различных температурных режимов». Тестовые и полевые циклические среды», Proc.

конференции IEEE Electronics System-Integration Technology Conference (ESTC), стр. 1–8, 2014 г.

конференции IEEE Electronics System-Integration Technology Conference (ESTC), стр. 1–8, 2014 г.Chapter Google Scholar

Лау, Дж. Х., «Надежность паяных соединений сборок с перевернутыми чипами и пластиковыми шариками в тепловых, механических и вибрационных условиях», IEEE Transactions on Components, Packaging, and Manufacturing Technology, Part B: Advanced Packaging, Vol. 191996. № 4. С. 728–735.

Статья Google Scholar

Аль Ахмар, Дж. и Визе, С., «Механика разрушения трещин в многослойных керамических конденсаторах», Proc. конференции IEEE Electronics System-Integration Technology Conference (ESTC), стр. 1–5, 2014 г.

Chapter Google Scholar

Чжан Б., Лю П.-К., Дин Х. и Цао В., «Моделирование корпуса на уровне платы с помощью анализа методом конечных элементов и измерений с помощью лазерного интерферометра», Надежность микроэлектроники, Том.

2010. Т. 50. № 7. С. 1021–1027.

2010. Т. 50. № 7. С. 1021–1027.Артикул Google Scholar

Ван, Ю.-К., Ко, Б.-Х., Чон, С.-Г., Парк, К.-С., Парк, Н.-К., и Пак, Ю.- С., «Анализ влияния параметров пайки на вибрацию многослойного керамического конденсатора», Microsystem Technologies, DOI № 10.1007/s00542-015-2493-8, стр. 1–7, 2015.

Google Scholar

Чон, Ю.-Дж., Ким, Д.-С., и Шин, Ю.-Э., «Исследование характеристик режима разрушения бессвинцовых паяных соединений автомобильных компонентов», Сделки Корейское общество автомобильных инженеров, Vol. 192011. № 6. С. 90–96.

Google Scholar

Шен, Дж., Лю, Ю. К., Гао, Х. Х., Вэй, К., и Ян, Ю. К., «Формирование объемных интерметаллических соединений Ag3Sn в бессвинцовых припоях Sn-Ag при отверждении», Journal of Electronic Materials , Том.

2005. Т. 34, № 12. С. 1591–1597.

2005. Т. 34, № 12. С. 1591–1597.Статья Google Scholar

Ким, К. С., Хух, С. Х., и Суганума, К., «Влияние интерметаллических соединений на свойства бессвинцовых паяных соединений Sn-Ag-Cu», Journal of Alloys and Compounds, Vol. 352, № 1, стр. 226–236, 2003.

Артикул Google Scholar

Ким, К. С., Хух, С. Х., и Суганума, К., «Влияние скорости охлаждения на микроструктуру и свойства при растяжении сплавов Sn-Ag-Cu», Материаловедение и инженерия: A, Vol. 2002. Т. 333, № 1. С. 106–114.

Статья Google Scholar

Хо, К. Э., Куо, Т. Т., Ван, К. С., и Ву, У. Х., «Ингибирование роста Cu 3 Sn и пустоты Киркендалла в системе Cu/Sn-Ag-Cu путем незначительного легирования PD», Electronic Materials Letters, Vol. 2012. Т. 8, № 5. С. 495–501.

Статья Google Scholar

Ким, Дж.-В., Ким, Д.-Г., и Юнг, С.-Б., «Оценка влияния скорости смещения в испытании на сдвиг припоя Sn- 3 Ag-0,5 Cu». для приложений с перевернутыми микросхемами», Microelectronics Reliability, Vol. 2006. Т. 46, № 2. С. 535–542.

Статья Google Scholar

Ли, С.-Б., Юнг, С.-Б., Шин, Ю.-Э., и Шур, С.-С., «Бессвинцовая упаковка для электроники. Влияние изотермического старения на сопротивление шариковому сдвигу в соединениях BGA с припоем Sn-3,5 Ag-0,75 Cu», Materials Transactions, Vol. 2002. Т. 43, № 8. С. 1858–1863.

Статья Google Scholar

Шиау, Л. К., Хо, К. Э., и Као, К. Р., «Реакции между бессвинцовыми припоями Sn-Ag-Cu и покрытием поверхности Au/Ni в усовершенствованных электронных корпусах», Технология пайки и поверхностного монтажа, Том.

14, № 3, стр. 25–29., 2002.

14, № 3, стр. 25–29., 2002.Статья Google Scholar

Ян, З.-Дж., Ю, Х.-С., Ян, С.-М., Сонг, Дж.-Х., и Пак, С.-Ю., «Прогноз устойчивых Состояние скорости деформации при ползучести и долговечности для бессвинцовых припоев на основе SNAG по тесту SP», Int. Дж. Точность. англ. Производство, Vol. 2013. Т. 14, № 7. С. 1245–1250.

Статья Google Scholar

Вэнь, С. П., Цзун, Р. Л., Цзэн, Ф., Го, С., и Пан, Ф., «Наноиндентирование и поведение наноцарапины многослойных материалов Ag/Ni», Applied Surface Science, Vol. 255, № 8, стр. 4558–4562, 2009 г..

Артикул Google Scholar

Гейслер, Х., Швейц, К., Шевалье, Дж., Бттигер, Дж., и Самвер, К., «Повышение твердости и поведение модуля упругости в напыленных многослойных материалах Ag/Ni с различными длинами волн модуляции», Философский Журнал А, Том.

1999. Т. 79, № 2. С. 485–500.

1999. Т. 79, № 2. С. 485–500.Статья Google Scholar

Швейц К.О., Ратцке К., Фурд Д., Томас П., Грир А. и др., «Микроструктурное развитие мультислоев Ag/Ni во время отжига», Philosophical Magazine A, Vol. . 80, № 8, стр. 1867–1877, 2000.

Артикул Google Scholar

Рапалло А., Росси Г., Феррандо Р., Фортунелли А., Керли Б. К. и др., «Глобальная оптимизация биметаллических кластерных структур. I. Системы Ag-Cu, Ag-Ni и Au-Cu с несоответствием размеров, Журнал химической физики, Vol. 122, № 19, бюллетень № 194308, 2005 г.

Статья Google Scholar

Кёпперс М., Мишин Ю. и Герциг С., «Быстрая диффузия кобальта вдоль неподвижных и движущихся границ зерен в ниобии», Acta Metallurgica et Materialia, Vol. 42, № 8, стр. 2859–2868, 1994.

Артикул Google Scholar

“>Каур И., Мишин Ю. и Густ В., «Основы диффузии зерен и межфазных границ», Wiley, стр. 431–435, 19.95.

Google Scholar

Мишин Ю. и Герциг С. Диффузия в мелкозернистых материалах: теоретические аспекты и экспериментальные возможности // Наноструктурные материалы. 1995. Т. 6, № 5. С. 859–862.

Статья Google Scholar

Арнольд О. и Хильд Ф., «Долговременный срок службы сильфонов Ni/Cu: влияние диффузии на термомеханические свойства», Форум дефектов и диффузии, стр. 61–80, 2002.

Google Scholar

“>Чи С.-С. и Ли, Дж.-Х., «Изготовление слоя смешанной фазы Cu-Ni с использованием гальванического покрытия постоянным током и подавления пустот Киркендалла в паяных соединениях Sn-Ag-Cu», Electronic Materials Letters, Vol. 2014. Т. 10. № 3. С. 637–644.

Артикул Google Scholar

Оно, Х., Накано, Т. и Охта, Т., «Диффузионно-барьерные эффекты переходных металлов для мультислоев Cu/M/Si (M = Cr, Ti, Nb, Mo, Ta, W), Письма по прикладной физике, Vol. 1994. Т. 64, № 12. С. 1511–1513.

Статья Google Scholar

Лю Д., Миллер В. А. и Ост К. Т., «Вызванная диффузией миграция границ зерен в диффузионных парах Ni-Cu», Acta Metallurgica, Vol.

Ха, С.-С., Ким, Дж.-В., Че, Дж.-Х., Мун, В.-К., Хонг, Т.-Х., и др., «Термо – Механическая надежность бессвинцовых поверхностных монтажных узлов для автомобильного мобильного применения», Journal of Welding and Joining, Vol. 2006. Т. 24, № 6. С. 21–27.

Google Scholar

Ян, З.-Дж., Ю, Х.-С., Ян, С.-М., Сонг, Дж.-Х., и Пак, С.-Ю., «Прогноз устойчивых Состояние скорости деформации при ползучести и долговечности для бессвинцовых припоев на основе SNAG по тесту SP», Int. Дж. Точность. англ. Производство, Vol. 2013. Т. 14. № 7. С. 1245–1250.

Артикул Google Scholar

Ли, Ю.-К., Ким, К.-С., Ан, Дж.-Х., Юн, Дж.-В., Ко, М.-К., и Юнг, С.- B., «Влияние многократного оплавления на механическую надежность паяного соединения в корпусе светодиода», Korean Journal of Metals and Materials, Vol. 2010. Т. 48, № 11. С. 1035–1040.

Статья Google Scholar

Парк, Дж. С., Ян, К. С., Хан, С. В., и Шин, Ю. Э., «Влияние числа оплавления на механическую надежность паяного соединения с перевернутым кристаллом», Proc. осенней конференции KWJS, стр. 254–256, 2007 г.

Google Scholar

Мишин Ю., Герциг С., Бернардини Дж. и Густ В., «Диффузия по границам зерен: основы последних разработок», International Materials Reviews, Vol. 1997. Т. 42, № 4. С. 155–178.

Статья Google Scholar

Кан, Р. В. и Хаасен, П., «Физическая металлургия», Elsevier Science, стр. 535–668, 1996.

Google Scholar

Не менее популярны среди клиентов паяльные смеси и пасты. Каталог товаров достаточно широкий.

Не менее популярны среди клиентов паяльные смеси и пасты. Каталог товаров достаточно широкий. конференции IEEE Electronics System-Integration Technology Conference (ESTC), стр. 1–8, 2014 г.

конференции IEEE Electronics System-Integration Technology Conference (ESTC), стр. 1–8, 2014 г. 2010. Т. 50. № 7. С. 1021–1027.

2010. Т. 50. № 7. С. 1021–1027. 2005. Т. 34, № 12. С. 1591–1597.

2005. Т. 34, № 12. С. 1591–1597.

14, № 3, стр. 25–29., 2002.

14, № 3, стр. 25–29., 2002. 1999. Т. 79, № 2. С. 485–500.

1999. Т. 79, № 2. С. 485–500.