Дефрост это что: Система оттайки холодильной камеры Defrost в холодильниках LEX (ЛЕКС)

Система оттайки холодильной камеры Defrost в холодильниках LEX (ЛЕКС)

Одним из самых больших неудобств при эксплуатации холодильников старого образца являлась необходимость регулярно (минимум раз в полгода) выполнять полную разморозку прибора с отключением от электросети. Это относится к устройствам как с капельной системой оттайки, так и без таковой.

Производители бытовой техники используют в современном холодильном оборудовании несколько типов автоматической разморозки. Все они обеспечивают бесперебойную работу оборудования и избавляют владельца от проведения дополнительных манипуляций с холодильником. Но каждая система имеет свои преимущества и недостатки.

Капельная система

В холодильниках с капельной системой оттайки в холодильной камере влага конденсируется на задней стенке, а затем стекает вниз, через дренаж, в специальную емкость. Последняя нагревается во время работы компрессора, и вода испаряется. За счет этого в холодильном отделении создается оптимальный микроклимат для длительного хранения продуктов.

Однако в морозильной камере в холодильниках такого типа будет постепенно намерзать лед и иней. Время от времени устройства приходиться размораживать, что доставляет пользователю определенный уровень дискомфорта.

Технология NoFrost

В холодильниках с системой полный NoFrost оттайка испарителя выполняется автоматически с помощью ТЭНа и таймера оттайки. Внутри холодильной и морозильной камер не образуется лед, там всегда сухо и чисто. При этом из-за особенностей конструкции (интенсивной циркуляции воздуха в холодильной камере, нагнетаемого вентилятором) открытые продукты больше подвержены заветриванию и засыханию из-за пониженной влажности.

Разморозка холодильной камеры DeFrost

Специалисты компании LEX объединили преимущества 2 систем оттайки в одном устройстве, предложив пользователю холодильники с системой DeFrost в холодильной камере и с NoFrost в морозилке. Благодаря такому нововведению, в морозильной камере не будет намерзать лед и иней, и будут созданы идеальные условия для относительно сухой заморозки.

А в холодильном отделении применена технология DeFrost с капельной оттайкой, которая позволяет экономить электроэнергию, создавая оптимальный микроклимат для хранения продуктов. В таком холодильнике решены сразу 2 проблемы: прибор больше не нуждается в ручной разморозке, а высушивание продуктов потоками воздуха сведено к минимуму.

Дефростер холодильника: устройство, назначение, принцип работы

Что такое дефростер?Начнем с теории. В общем смысле, дефростером называют любое устройство для ускоренной разморозки продуктов. Строго говоря, дефростером может быть и камера холодильника, оснащенная нагревателем и аппаратом для усиленной циркуляции воздуха, и специальный датчик.

Терминологическая неопределенность вызвана «трудностями перевода». Зарубежные холодильщики используют понятие «дефрост» для обозначения нагревателя («defrost heater») и термореле, т.е. датчика («defrost thermostat»). Мы будем рассматривать дефростер именно с позиций датчика.

Итак, дефростер в холодильнике — это датчик оттайки, используемый для отключения нагревателей испарителя в холодильниках No Frost. Таким образом, дефростер является неотъемлемой частью системы Ноу-Фрост.

Таким образом, дефростер является неотъемлемой частью системы Ноу-Фрост.

Раз дефростер является частью No Frost, его местоположение нужно искать непосредственно в этой системе: датчик монтируется на испаритель.

Функция дефростера — регулировка оттайки испарителя. При достижении определенной температуры радиатора испарителя датчик размыкает цепь, отключая нагреватель и предохраняя его от перегрева. Проще говоря, в тепле дефростер разомкнут, в холоде — замкнут.

Принцип работы дефростераОпишем принцип функционирования дефростера на примере рабочего цикла холодильника.

Холодильник включен в сеть, запущен компрессор. На испарителе постепенно намораживается иней. При опущении температуры в камере до – 7 оС компрессор останавливается (реагирует термостат). Спустя некоторое время срабатывает таймер оттайки испарителя, давая сигнал к запуску нагревателя. Нагреватель оттаивает испаритель, его температура повышается до тех пор, пока не сработает дефростер. И так далее по кругу.

Нагреватель оттаивает испаритель, его температура повышается до тех пор, пока не сработает дефростер. И так далее по кругу.

О неисправности дефростера может свидетельствовать некорректная работа системы No Frost. Если морозилка регулярно обрастает шубой, есть смысл задуматься о профессиональной диагностике холодильника, в противном случае, вы будете вынуждены постоянно размораживать холодильник вручную (примерно, раз в неделю). При неисправности дефростера теряет смысл вся система Ноу-Фрост.

Как показывает практика сервиса, проблемы с дефростером чаще всего встречаются у холодильников Daewoo, Stinol и Ariston. Сам дефростер не ремонтируется. При выявлении дефекта он подлежит обязательной замене.

Что такое дефрост куриного мяса?

На английском слово «фрост» означает мороз. В большинстве случаев хранение замороженной пищевой продукции осуществляется при температурном режиме минус 18 градусов. В случае с глубоко замороженными изделиями устанавливается температура в диапазоне минус 26-30 градусов.

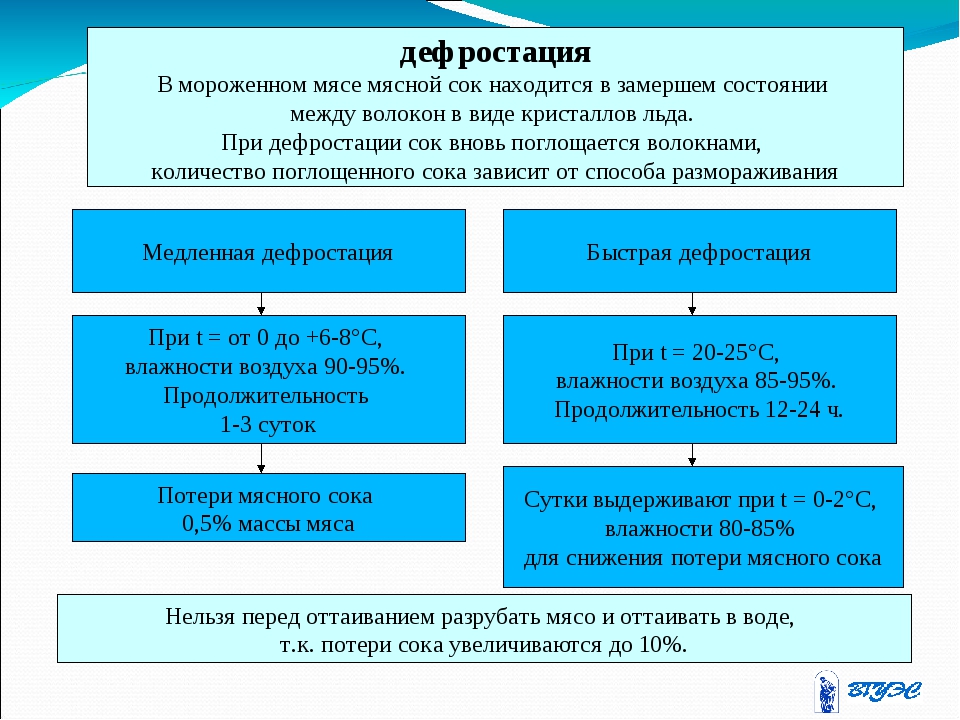

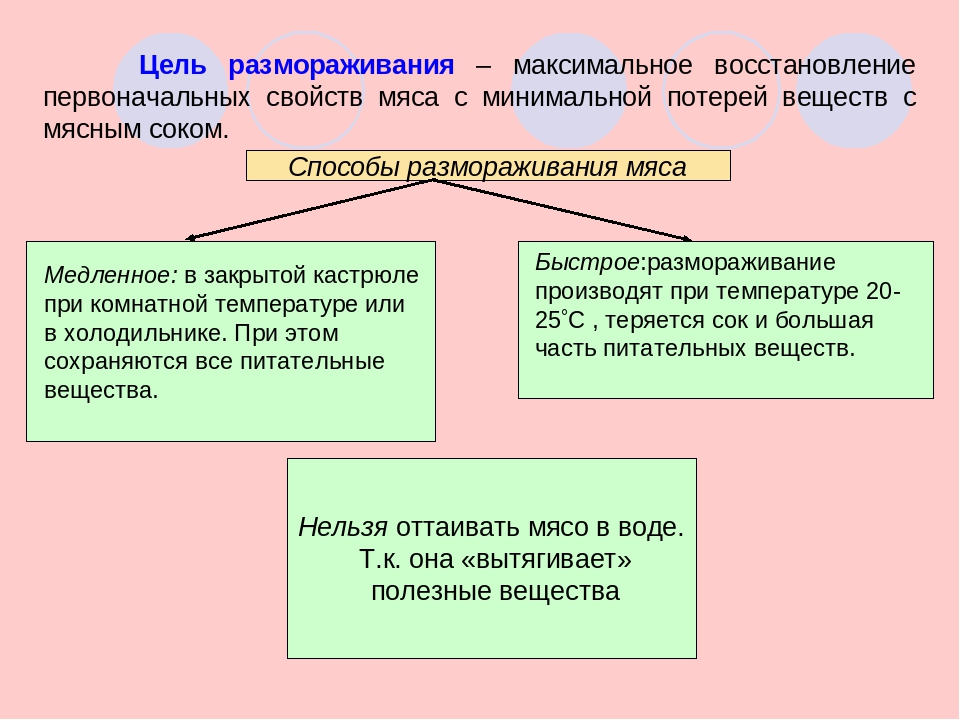

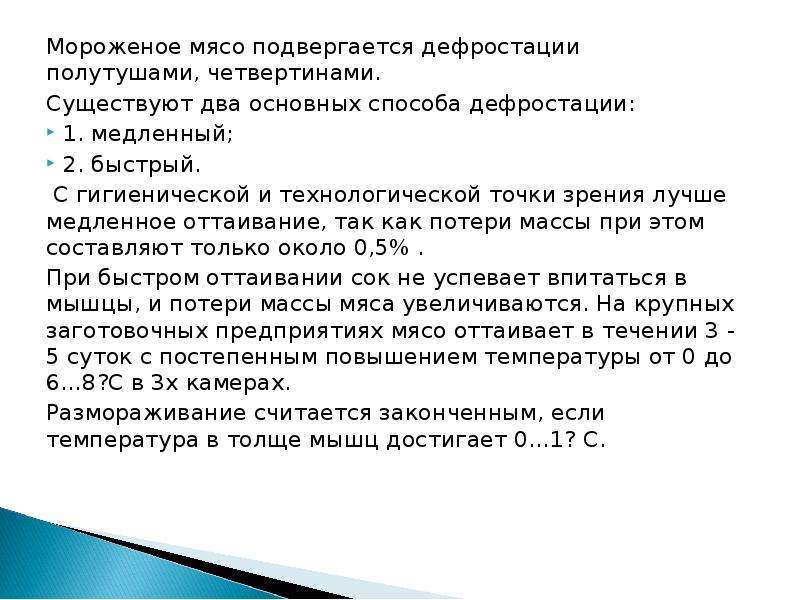

На методики и режимы размораживания влияет тип изделий и их применение. К примеру, разморозка мяса происходит в камерах с высокими показателями влажности. Существует метод разморозки путем нагревания продукции высоко частотными токами.

Оборудование, осуществляющее размораживание, называют дефростерами.

Особенности и разновидности дефростации мяса

Существует 4 вида дефростации:

-

Воздушно-капельная

-

В пузырьковой камере

-

Микроволновая

-

Радиочастотная

Рассмотрим каждую из перечисленных разновидностей подробнее.

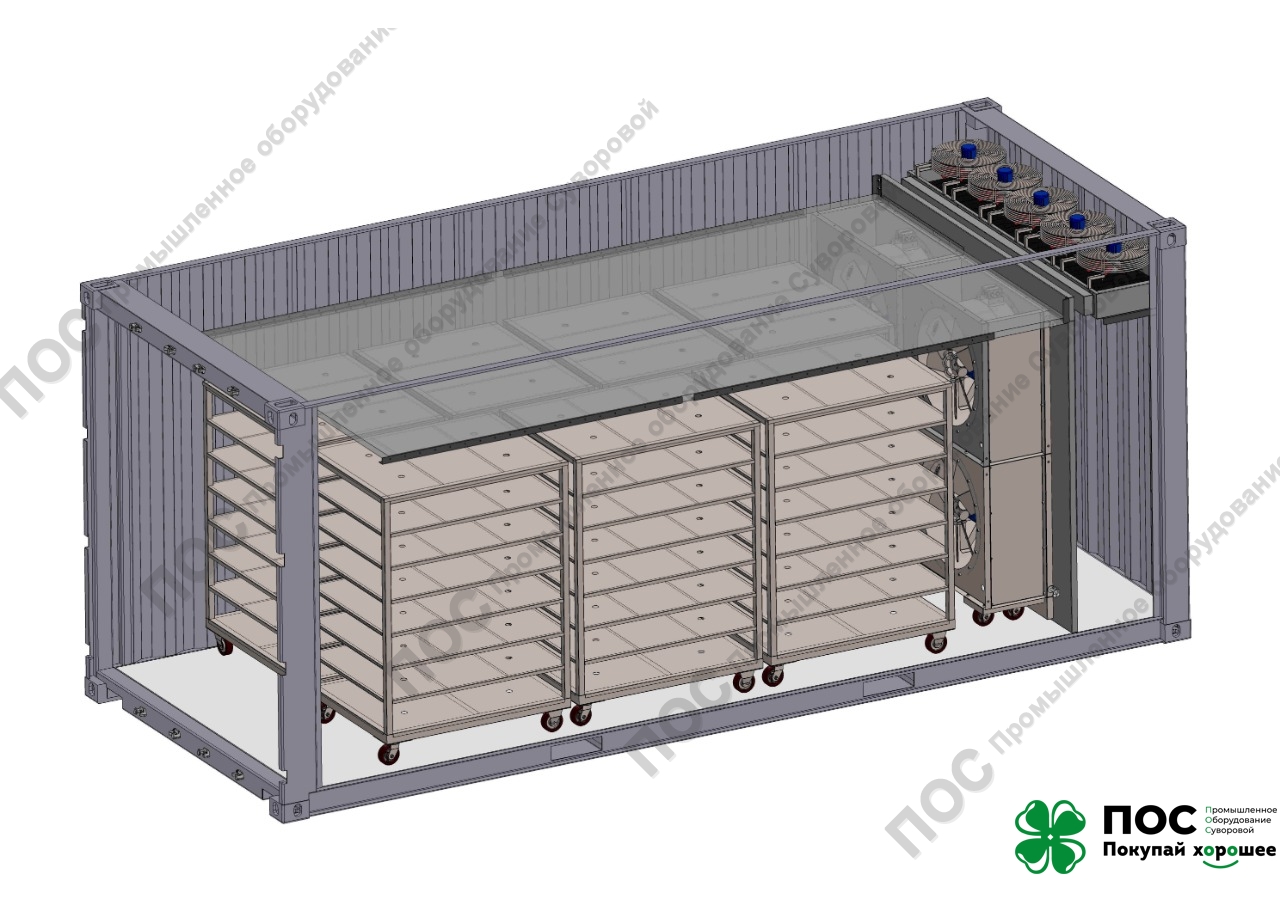

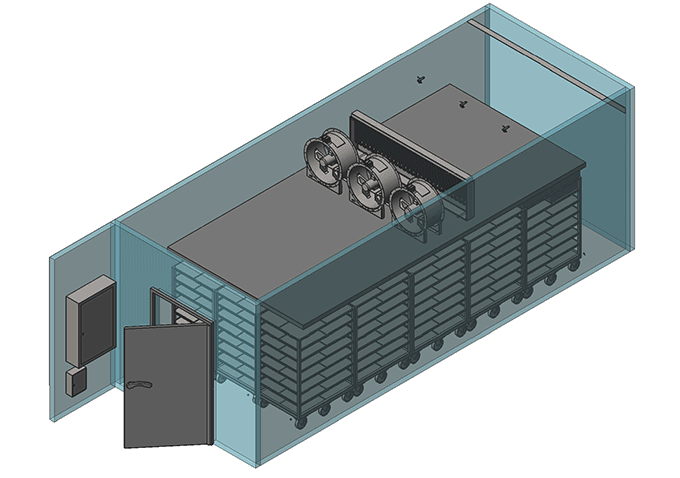

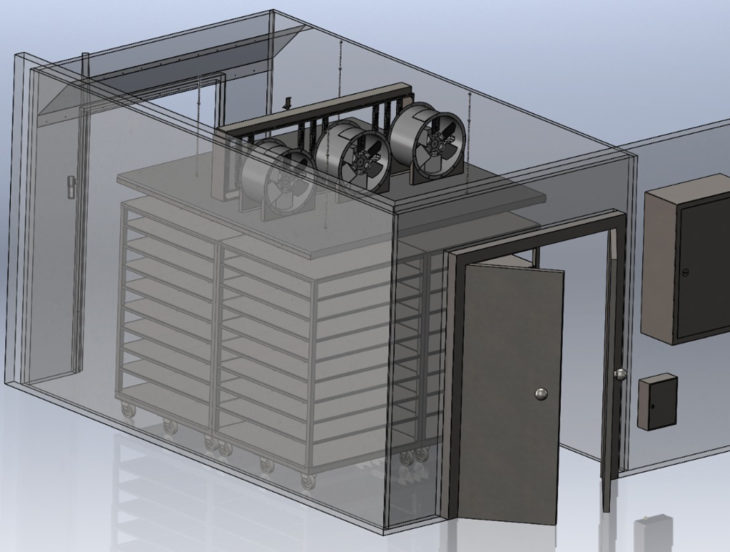

А) При воздушно-капельной дефростации продукты размораживаются в особых камерах за счет нагретого равномерно движущегося воздушного потока. Современная модификация воздушно-капельных дефростеров дают возможность подбирать интенсивность циркуляции воздуха в соответствии с тем, какую продукцию требуется подвергнуть разморозке.

Б) Размораживание в пузырьковой камере выполняется путем создания в камере воздушного потока. Благодаря тому, что продукция в большей степени взаимодействует с воздушными пузырьками, нежели с жидкостью, происходит щадящее размораживание. Но у такой методики имеется значительный минус – большой расход воды. Обычно этот способ применяется в комплексе с микроволновым размораживанием.

В) При микроволновой дефростации продукция быстро доводится до требуемой температуры. Для этой цели используются специальные установки. Но микроволновые дефростеры имеют несколько минусов. Обычно они функционируют на частотности 915 МГц. Подобный уровень излучения опасен для окружающих.

Г) Еще один из способ размораживания – это радиочастотными волнами, подразумевает движение продукта по конвейеру между 2-мя электродами. Блок с радиочастотным дефростером включает транспортер, электроды и охлаждающую систему.

Данная частотность не наносит вреда окружающим. Водные молекулы, присутствующие в продукте, притягиваются или отталкиваются. Подобное начинает происходить, как только напряжение попадает на электроды. Молекулы подвергаются вибрации и перемещению.

В процессе межмолекулярного взаимодействия синтезируется тепло. Одна из главных особенностей заключается в том, что продукт нагревается равномерно. В условиях радиочастотной разморозки уменьшается рост бактерий. Сырье минимально теряет в весе, поскольку процесс не занимает много времени.

На размораживание таким способом уходит примерно четверть часа и даже меньше. Радиочастотная дефростация отличается от других технологий тем, что в камеры не требуется помещать определенные партии. Дефростерную установку можно объединять с конвейерной лентой и формировать цепь оборудования.

Дефростерную установку можно объединять с конвейерной лентой и формировать цепь оборудования.

Размораживание мяса птицы

Разморозка мяса птицы активно используется на российских предприятиях. Исходная продукция может представлять собой модули отдельных частей (ног, крыльев) и целые тушки. Одной из задач размораживания птицы может быть применение дефростированной продукции для изготовления колбас и мясных деликатесов. Из размороженного мяса готовят фарш, полуфабрикаты.

Задействуют дефростированную птицу и в общепите (один из самых популярных примеров – куры-гриль). Без нее не обходится и розничная торговля.

Крупные птицефабрики при масштабном забое часть продукции подвергают заморозке, а потом размораживают ее при недостатке свежего мяса (к примеру, в зимний сезон).

Методика микроволнового размораживания позволяет оперативно (в течение получаса) увеличивать температурный режим в камере куриного филе, доводя его с минус двадцати до минус двух-четырех градусов. Это дает возможность делить модуль на автономные части, пригодные для фасовки в компактные упаковки для розничной реализации, а иногда и для последующей переработки.

Это дает возможность делить модуль на автономные части, пригодные для фасовки в компактные упаковки для розничной реализации, а иногда и для последующей переработки.

Труднее размораживать куриные тушки. Неоднородность продукции и неправильная форма блока увеличивает риск неравномерного нагревания. Производителям приходится решать – оттаивать продукт до более низких температурных значений или рисковать образованием участков перегрева.

Продукция, которую получают технологией микроволнового размораживания, нельзя применять для инъектирования, сепарации или массирования. Но ее можно измельчать волчком или куттером.

Размораживание в камерах дает возможность доводить сырье до плюсовой температуры в разных видах. Тушки курицы при этом сохраняют презентабельный вид, что делает данную методику привлекательной для тех, кто жарит и коптит курей.

В камеру можно загружать разное количество сырья (заполнять ее от 40 до 100%). Безусловно, процесс размораживания в камере дает несколько большие весовые потери и более продолжителен по времени, но при этом пользуется огромной популярностью у переработчиков по всему миру.

Безусловно, процесс размораживания в камере дает несколько большие весовые потери и более продолжителен по времени, но при этом пользуется огромной популярностью у переработчиков по всему миру.

Размораживание в массажерах более быстрое по сравнению с камерами, потери при нем меньшие. Объем едино разовой загрузки составляет 70-100%. В случае с тушками кур упор делается на максимальную загрузку, таким способом предотвращается повреждение костей (исключение составляет разморозка под сепарацию). Массажеры могут размораживать мясо в любом виде для различных целей за короткий временной промежуток. Для куриных тушек весом по 1,5 кг требуется не более 6 часов (если их предстоит коптить или применять для гриля). Мясу, предназначающемуся под сепарацию, достаточно трех часов.

Филе в модулях размораживается за 5-6 часов. Чуть больше времени занимает разморозка блоков, состоящих из окорочков. Доля потерей при этом не превышает 2% или их нет вовсе (все зависит от качества продукции). Кроме общих для этой методики (размораживание в массажерах) достоинств – предотвращение весовых утрат, уменьшение времени, расходов – в случае с курятиной важной считается и возможность улучшить микробиологическую структуру готовой продукции. Всем известно, что на мясе птицы размножение микроорганизмов происходит стремительными темпами. Размораживание при помощи глубокого вакуума, исключающего взаимодействием с воздухом и жидкостью, дает возможность предотвратить обсеменение и осложняет или останавливает рост подавляющей части вредных бактерий.

Кроме общих для этой методики (размораживание в массажерах) достоинств – предотвращение весовых утрат, уменьшение времени, расходов – в случае с курятиной важной считается и возможность улучшить микробиологическую структуру готовой продукции. Всем известно, что на мясе птицы размножение микроорганизмов происходит стремительными темпами. Размораживание при помощи глубокого вакуума, исключающего взаимодействием с воздухом и жидкостью, дает возможность предотвратить обсеменение и осложняет или останавливает рост подавляющей части вредных бактерий.

В настоящее время есть 3 технологии размораживания, у каждой из них имеются свои положительные и отрицательные стороны, а также область использования. Обобщенные сведения о них представлены в таблице.

Определение массовой доли влаги и мясного сока, выделившихся при размораживании мяса птицы, а также превышения массы технологически добавленной влаги производится согласно ГОСТ 31930-2012.

Методики установления технически добавленной влаги

Данный регламент действуют в отношении всего замороженного мяса птицы, независимо от его вида и определяет методику определения:

· массы влаги и сока, которые выделяются на стадии разморозки мяса;

· превышения веса технически добавленной влаги выше требуемого уровня, определяющего неизбежную поглощаемость влаги в ходе процесса переработки для различных способов охлаждения куриных тушек (исключительно для цыплят-бройлеров).

Список терминов

Технически добавленной влагой называется жидкость, которая скапливается в мясе в ходе технической обработки.

Уровень технологически неизбежной поглощаемости влаги: Минимально допустимое количество влаги в мясе (включая тушки, содержащие потроха), которая неизбежно накапливается на различных этапах синтеза птицы в соответствии с установленными технологическим режимами (коэффициент НПВ зависит от метода охлаждения).

Технология установления массовой доли влаги и мясного сока, которые выделяются при разморозке мяса

Суть данной методики состоит в замерах веса жидкости, которая выделяется в ходе оттаивания замороженного сырья на протяжении временного отрезка, требующегося для расплавливания всех ледяных кристаллов с наружи и внутри мясных тушек. Температура в мышечной толще при этом должна быть не меньше 4 градусов.

Методика установления превышения массы технически добавленной влаги

Технология базируется на установлении массы жидкости по ГОСТ 32008 в цельных тушках, находящихся в замороженном состоянии при помощи их измельчения и уменьшения степени неоднородности вместе с косточками и хрящами.

По замеренному весу белка путем эмпирических уравнений устанавливают расчетный вес влаги в тушках. Это значение сопоставляют с замеренной массой жидкости. На основе полученной цифры делают выводы о превышении массы технически добавленной влаги над значениями технически неизбежной поглощаемости жидкости для различных методов охлаждения.

Интересно почитать:

Defrost что это такое в холодильнике – Тарифы на сотовую связь

2403 пользователя считают данную страницу полезной.

Информация актуальна! Страница была обновлена 16.12.2019

Что такое дефростер?Начнем с теории. В общем смысле, дефростером называют любое устройство для ускоренной разморозки продуктов. Строго говоря, дефростером может быть и камера холодильника, оснащенная нагревателем и аппаратом для усиленной циркуляции воздуха, и специальный датчик.

Терминологическая неопределенность вызвана «трудностями перевода». Зарубежные холодильщики используют понятие «дефрост» для обозначения нагревателя («defrost heater») и термореле, т.е. датчика («defrost thermostat»). Мы будем рассматривать дефростер именно с позиций датчика.

Итак, дефростер в холодильнике — это датчик оттайки, используемый для отключения нагревателей испарителя в холодильниках No Frost. Таким образом, дефростер является неотъемлемой частью системы Ноу-Фрост.

Таким образом, дефростер является неотъемлемой частью системы Ноу-Фрост.

Раз дефростер является частью No Frost, его местоположение нужно искать непосредственно в этой системе: датчик монтируется на испаритель.

Зачем нужен дефростер?Функция дефростера — регулировка оттайки испарителя. При достижении определенной температуры радиатора испарителя датчик размыкает цепь, отключая нагреватель и предохраняя его от перегрева. Проще говоря, в тепле дефростер разомкнут, в холоде — замкнут.

Принцип работы дефростераОпишем принцип функционирования дефростера на примере рабочего цикла холодильника.

Холодильник включен в сеть, запущен компрессор. На испарителе постепенно намораживается иней. При опущении температуры в камере до – 7 о С компрессор останавливается (реагирует термостат). Спустя некоторое время срабатывает таймер оттайки испарителя, давая сигнал к запуску нагревателя. Нагреватель оттаивает испаритель, его температура повышается до тех пор, пока не сработает дефростер. И так далее по кругу.

Нагреватель оттаивает испаритель, его температура повышается до тех пор, пока не сработает дефростер. И так далее по кругу.

О неисправности дефростера может свидетельствовать некорректная работа системы No Frost. Если морозилка регулярно обрастает шубой, есть смысл задуматься о профессиональной диагностике холодильника, в противном случае, вы будете вынуждены постоянно размораживать холодильник вручную (примерно, раз в неделю). При неисправности дефростера теряет смысл вся система Ноу-Фрост.

Как показывает практика сервиса, проблемы с дефростером чаще всего встречаются у холодильников Daewoo, Stinol и Ariston. Сам дефростер не ремонтируется. При выявлении дефекта он подлежит обязательной замене.

Что такое дефростер?Начнем с теории. В общем смысле, дефростером называют любое устройство для ускоренной разморозки продуктов. Строго говоря, дефростером может быть и камера холодильника, оснащенная нагревателем и аппаратом для усиленной циркуляции воздуха, и специальный датчик.

Терминологическая неопределенность вызвана «трудностями перевода». Зарубежные холодильщики используют понятие «дефрост» для обозначения нагревателя («defrost heater») и термореле, т.е. датчика («defrost thermostat»). Мы будем рассматривать дефростер именно с позиций датчика.

Итак, дефростер в холодильнике — это датчик оттайки, используемый для отключения нагревателей испарителя в холодильниках No Frost. Таким образом, дефростер является неотъемлемой частью системы Ноу-Фрост.

Где находится дефростер в холодильнике?Раз дефростер является частью No Frost, его местоположение нужно искать непосредственно в этой системе: датчик монтируется на испаритель.

Зачем нужен дефростер?Функция дефростера — регулировка оттайки испарителя. При достижении определенной температуры радиатора испарителя датчик размыкает цепь, отключая нагреватель и предохраняя его от перегрева. Проще говоря, в тепле дефростер разомкнут, в холоде — замкнут.

Опишем принцип функционирования дефростера на примере рабочего цикла холодильника.

Холодильник включен в сеть, запущен компрессор. На испарителе постепенно намораживается иней. При опущении температуры в камере до – 7 о С компрессор останавливается (реагирует термостат). Спустя некоторое время срабатывает таймер оттайки испарителя, давая сигнал к запуску нагревателя. Нагреватель оттаивает испаритель, его температура повышается до тех пор, пока не сработает дефростер. И так далее по кругу.

Если дефростер сломался…О неисправности дефростера может свидетельствовать некорректная работа системы No Frost. Если морозилка регулярно обрастает шубой, есть смысл задуматься о профессиональной диагностике холодильника, в противном случае, вы будете вынуждены постоянно размораживать холодильник вручную (примерно, раз в неделю). При неисправности дефростера теряет смысл вся система Ноу-Фрост.

Как показывает практика сервиса, проблемы с дефростером чаще всего встречаются у холодильников Daewoo, Stinol и Ariston. Сам дефростер не ремонтируется. При выявлении дефекта он подлежит обязательной замене.

Сам дефростер не ремонтируется. При выявлении дефекта он подлежит обязательной замене.

Почетное место на кухне, конечно же, занимает холодильник. О нем и пойдет речь в сегодняшней статье. В частности, мы поговорим о таком понятии, как No Frost в холодильнике. Что это такое? Как устроен и в чем заключаются его преимущества и недостатки? Ниже мы подробно расскажем обо всём этом.

Что представляет собой технология No Frost

Современные модели настолько усовершенствованы, что практически не требуют ухода и заботы. Еще несколько десятилетий назад женщины ежемесячно тратили минимум половину своего выходного, чтобы выполнить священнодействие под названием «разморозка холодильника». Сегодня же многие молодые хозяйки и вовсе не знакомы с таким понятием. Это стало возможным благодаря новым разработкам в сфере систем охлаждения.

В современных агрегатах используются две принципиально разные технологии охлаждения: капельная и «Ноу Фрост». Первая встречается гораздо чаще и уже хорошо знакома. А вот по поводу второй до сих пор возникает множество вопросов.

А вот по поводу второй до сих пор возникает множество вопросов.

Если верить обещаниям производителей, холодильники системы No Frost совершенно не нуждаются в разморозке. Дело в том, что иней на стенках холодильника возникает из-за повышенной влажности внутри камеры. Капельки воды замерзают и со временем превращаются в ледяную корку.

Холодильник с системой No Frost работают без образования инея и льда. Об этом, кстати, говорит и само название технологии. «Ноу фрост» дословно означает «без инея/мороза». Такой эффект достигается включением в систему нескольких вентиляторов. Потоки холодного воздуха обдувают внутренние стенки камеры и осушают капельки образовавшейся влаги. Таким образом иней на стенках практически не образуется, а значит, и снеговой шапке взяться просто неоткуда.

В рефрижераторах, оборудованных технологией No Frost испаритель вынесен за пределы камеры и принудительно обдувается при помощи одного или нескольких кулеров. Иней в таких агрегатах все же образовывается, но не в камере, а на трубках и ребрах системы охлаждения. Время от времени включается специальный нагреватель, который самостоятельно размораживает систему. Жидкость собирается в поддон, скрытый за компрессором и процесс начинается сначала.

Время от времени включается специальный нагреватель, который самостоятельно размораживает систему. Жидкость собирается в поддон, скрытый за компрессором и процесс начинается сначала.

Хотя холодильники «сухой заморозкой» были специально разработаны для использования в странах с достаточно влажным климатом, в нашем регионе они также получили широкое распространение.

Смотрите также:

Плюсы и минусы «Ноу Фрост»

Популярность системы «незамерзайки» растет с каждым днем. Но и традиционная капельная система также не слишком сдает позиции. В чем же преимущества и недостатки системы «без инея»?

Положительные моменты

- Не требуют пристального внимания хозяйки. Его достаточно размораживать один, максимум два раза в год. В остальное же время необходимо просто протирать полочки и дверцы.

- Вы никогда не увидите инея или капелек конденсата на стенках камеры. Никогда не потечет и не «заплачет».

- Плюсом является также и скорость охлаждения продуктов.

Рефрижераторы с «ветренным» охлаждением выполняют поставленную задачу гораздо быстрее.

Рефрижераторы с «ветренным» охлаждением выполняют поставленную задачу гораздо быстрее. - Имеют одинаковую температуру во всех отсеках. Исключение может составлять лишь отдельно программируемая зона свежести.

- No Frost подходит как для камеры охлаждения, так и для морозильного отделения.

- Очень быстро восстанавливают заданную температуру после открытия/закрытия дверцы.

- В некоторых моделях присутствует функция быстрой сухой заморозки, что очень нравится многим хозяйкам.

Негативные стороны

- Из-за встроенных вентиляторов, подающих в камеру холодный воздух, реальный внутренний объем подобных моделей несколько меньше, чем может показаться на первый взгляд.

- По той же причине «Но фрост» потребляют немного больше электроэнергии, чем их капельные товарищи.

- Отличается чуть более шумной работой. Однако самые современные модели оснащены системой усиленной шумоизоляции, так что повышенное количество децибел практически незаметно.

- Воздух, циркулирующий в камере холодильника No Frost, осушает не только стенки, но и продукты. Чтобы предотвратить подобный эффект, продукты следует упаковывать в пластиковые контейнеры или оборачивать пищевой пленкой.

- Вероятно, самым большим минусом таких холодильников является цена, чуть более высокая, чем у капельных аналогов.

Три лучших холодильника фирмы “Индезит”

- Indesit DF 5200 W

- Indesit DF 4180 W

- Indesit DF 5180 W

Смотрите также – Что такое капельная система разморозки холодильника

Frost Free

При покупке холодильника некоторые хозяйки сталкиваются с таким названием, как Frost Free или Fresh Frost Free. Что означает такое наименование и чем эти рефрижераторы отличаются от классических «Ноу фрост».

Холодильники системы «Фрост фри» представляют собой комбинированный вариант. Холодильное отделение и морозилка при такой технологии разделены между собой, тем не менее работают от одного компрессора.

Морозилка чаще всего располагается внизу и работает по системе «Ноу фрост». А вот в верхней камере предполагается капельная система охлаждения. Температура в камере охлаждения такого рефрижератора варьируется в зависимости от высоты и составляет от +5 до +8 градусов Цельсия. Влажность поддерживается на уровне 70–80.

Full No Frost

Еще одно довольно новое для непросвещенного покупателя название – система «Фул ноу фрост». Здесь речь идет о наличии двух совершенно обособленных систем, работающих по принципу No Frost. Каждая из систем имеет свой компрессор, испаритель, кулеры и индивидуально замкнутый контур.

Грубо говоря, это два отдельных агрегата – холодильник и морозильник, поставленные один на другой. Одним из преимуществ такой системы является то, что если у вас, к примеру, сломался компрессор в морозилке, среднетемпературная камера охлаждения продолжит работать как ни в чем не бывало.

Total No Frost

Эта система практически идентична предыдущей и отличается, по сути, только названием. Кстати, у этих систем есть еще одна немаловажная особенность. Рефрижераторы с охлаждением Full No Frost и Total No Frost чаще всего имеют дополнительные каналы циркуляции между морозилкой и холодильным отделением.

Кстати, у этих систем есть еще одна немаловажная особенность. Рефрижераторы с охлаждением Full No Frost и Total No Frost чаще всего имеют дополнительные каналы циркуляции между морозилкой и холодильным отделением.

С одной стороны, это позволяет поддерживать более ровную и прохладную температуру. Но с другой, при несоблюдении правил хранения продуктов, вы рискуете получить кубики льда для коктейля, имеющие запах чеснока.

Стоит ли покупать холодильник No Frost

Конечно, в отделе бытовой техники Вам, скорее всего, предложат именно такую модель. Это и не удивительно, ведь мы уже выяснили, что холодильники No Frost стоят несколько дороже, а зарплата менеджера по продажам чаще всего составляет процент от стоимости товара. Но, возможно, стоит обратить внимание и на другие модели.

При выборе нужно обязательно учесть все недостатки, указанные выше, и определиться, так ли уж они критичны именно для вас. Весомым аргументом в пользу приобретения холодильника «Ноу фрост» или смешанного типа может стать наличие системы быстрой сухой заморозки. Если вы любите заготавливать впрок ягоды, фрукты и овощи, лучше такой системы вам просто не найти.

Если вы любите заготавливать впрок ягоды, фрукты и овощи, лучше такой системы вам просто не найти.

Лидеры продаж с системой No Frost

- Samsung RB-30 J3200EF

- Indesit EF 18

- BEKO RCNK 270K20 W

Как ухаживать за агрегатом с такой системой

Хотя производители холодильников «без инея» и обещают, что размораживать их не придется, верить им не стоит. Полностью размораживать холодильник хотя бы один–два раза в год просто необходимо. И дело не в намерзании инея или льда. Их вы и вправду не увидите. Уборку следует проводить из соображений гигиены. Дело в том, что тщательно вымыть и уничтожить в нем различные бактерии и микробы, не отключив холодильник от сети, у вас не получится.

Для тех, кто никогда в жизни не мыл холодильник предлагаем небольшую инструкцию о том, как делать это правильно:

- Установите регулятор температуры в наименьшее (нулевое) положение и отключите от сети.

- Выньте все продукты и подождите пока температура внутри камеры не сравняется с комнатной.

- Выньте все полочки и ящички и промойте их под струей теплой (не горячей!) воды.

- Вытрите насухо салфеткой из микрофибры или другой не ворсистой ткани.

- В теплой воде разведите некоторое количество пищевой соды (1 ст. л. без горки на литр воды).

- Протрите внутренние стенки холодильника мягкой чистой тряпочкой, смоченной в растворе. Для очистки особенно труднодоступных мест, пазов и щелей можно использовать старую зубную щетку с мягкой щетиной.

- Через 15 минут еще раз вымойте холодильник прохладной чистой водой без добавления каких-либо средств, а затем протрите сухой безворсовой тканью.

- Когда все внутренние части окончательно высохнут, поместите внутрь полки и ящички.

- Включите холодильник в сеть, выставьте необходимую температуру, и поместите продукты внутрь

Как видите, в процессе нет ничего сложного. Теперь вы знаете, что такое Ноу Фрост в холодильнике и сможете вполне квалифицированно определиться с выбором. Несмотря на некоторые довольно незначительные недостатки, холодильник «незамерзайка» – весьма выгодное и полезное приобретение.

Смотрите также:

Что такое «дефростированная лосось»? Есть ответ!

На чтение 2 мин. Просмотров 1.2k. Опубликовано

На прилавках в магазинах, а также на различных рынках на ценниках рыбы можно встретить слово «дефростированная». Часто это слово сокращают до «дефрост». Это слово встречается не только на ценниках лососи, но и другой рыбы. Давайте разберемся, что же это такое.

Дефростированная — значит размороженная. То есть рыба для хранения и транспортировки была заморожена, а для продажи ее разморозили и выложили на витрине на льду.

Никакой другой причины для того, чтобы называть лосось или другую рыбу дефростированной, а не размороженной, кроме как для маскировки последнего слова, нет. Вероятно, это связано с несколько негативным отношением к замороженной и размороженной рыбе.

Однако, дефростированная — не значит, что лосось или другую рыбу просто достали из морозильных камер и оставили оттаивать при комнатной температуре. Дефростирование сейчас производится гораздо более быстрыми способами:

- воздушным способом в специальных камерах, где циркулирует теплый воздух с контролем его скорости и влажностью до 90%: размораживание лососи происходит в течении 30 минут или меньше;

- водным способом, когда рыба орошается или помещается в воду или соляный раствор.

Не стоит верить предрассудкам, дефростированная рыба — не значит некачественная, бесполезная.

Быстрый способ разморозки позволяет сохранять большую часть полезных и питательных веществ рыбы, а также ее вкус.

Также необходимо помнить, что дефростированную лосось как и другую рыбу нельзя замораживать повторно, иначе она может не только потерять вкусовые качества, полезные вещества, но и стать источником вредных.

Размороженную таким способом и купленную рыбу в отличии от охлажденной лучше приготовить как можно скорее!

определение и синонимы слова defrost в словаре английский языка

DEFROST – определение и синонимы слова defrost в словаре английский языкаEducalingo использует cookies для персонализации рекламы и получения статистики по использованию веб-трафика. Мы также передаем информацию об использовании сайта в нашу социальную сеть, партнерам по рекламе и аналитике.

ПРОИЗНОШЕНИЕ СЛОВА DEFROST

ГРАММАТИЧЕСКАЯ КАТЕГОРИЯ СЛОВА DEFROST

существительное

прилагательное

определяющее слово

ЧТО ОЗНАЧАЕТ СЛОВО DEFROST

Нажмите, чтобы посмотреть исходное определение слова «defrost» в словаре английский языка. Нажмите, чтобы посмотреть автоматический перевод определения на русский языке.

Нажмите, чтобы посмотреть автоматический перевод определения на русский языке.размораживание

Defrosting

Размораживание – это процедура, периодически выполняемая на холодильниках и морозильных камерах для поддержания их эффективности работы. Со временем, когда дверь открывается и закрывается, впуская новый воздух, водяной пар из воздуха конденсируется на охлаждающих элементах в шкафу. Это также относится к выходу замороженных продуктов с более высокой температурой перед приготовлением. Размораживание морозильной камеры. В результате лед препятствует передаче тепла из кабинета, что увеличивает эксплуатационные расходы. Кроме того, по мере накопления льда требуется увеличение пространства внутри шкафа – сокращение пространства, доступного для хранения продуктов. Размораживание устройства достигается за счет: – ▪ Временного удаления всей пищи из шкафа. ▪ Отключение питания устройства. ▪ Оставляя двери открытыми для устройства. ▪ Ожидание плавки и слива льда. При выполнении этого шага рекомендуется использовать полотенце. Процесс может ускоряться механическим удалением льда или введением мягкого тепла в шкаф. Установка кастрюли горячей воды в шкаф и закрытие это эффективный метод. Defrosting is a procedure, performed periodically on refrigerators and freezers to maintain their operating efficiency. Over time, as the door is opened and closed, letting in new air, water vapour from the air condenses on the cooling elements within the cabinet. It also refers to leaving frozen food at a higher temperature prior to cooking. Defrosting a freezer The resulting ice inhibits heat transfer out of the cabinet increasing running costs. Furthermore as the ice builds up it takes increasing space from within the cabinet – reducing the space available for food storage. Defrosting the unit is achieved by:- ▪ Temporarily removing all food from the cabinet.

▪ Отключение питания устройства. ▪ Оставляя двери открытыми для устройства. ▪ Ожидание плавки и слива льда. При выполнении этого шага рекомендуется использовать полотенце. Процесс может ускоряться механическим удалением льда или введением мягкого тепла в шкаф. Установка кастрюли горячей воды в шкаф и закрытие это эффективный метод. Defrosting is a procedure, performed periodically on refrigerators and freezers to maintain their operating efficiency. Over time, as the door is opened and closed, letting in new air, water vapour from the air condenses on the cooling elements within the cabinet. It also refers to leaving frozen food at a higher temperature prior to cooking. Defrosting a freezer The resulting ice inhibits heat transfer out of the cabinet increasing running costs. Furthermore as the ice builds up it takes increasing space from within the cabinet – reducing the space available for food storage. Defrosting the unit is achieved by:- ▪ Temporarily removing all food from the cabinet. ▪ Turning off power to the unit. ▪ Leaving the doors to the unit open ▪ Waiting for the ice to melt and draining it appropriately. Using a towel is advisable when completing this step. The process may be sped up by mechanical removal of ice, or the introduction of gentle heat into the cabinet. Placing a pan of hot water in the cabinet and closing it is an effective method.

▪ Turning off power to the unit. ▪ Leaving the doors to the unit open ▪ Waiting for the ice to melt and draining it appropriately. Using a towel is advisable when completing this step. The process may be sped up by mechanical removal of ice, or the introduction of gentle heat into the cabinet. Placing a pan of hot water in the cabinet and closing it is an effective method.

Значение слова defrost в словаре английский языка

Определение размораживания в словаре заключается в том, чтобы сделать или стать свободным от мороза или льда. Другое определение оттаивания – оттаивание, особенно при удалении из холодильника.The definition of defrost in the dictionary is to make or become free of frost or ice. Other definition of defrost is to thaw, esp through removal from a refrigerator.

Нажмите, чтобы посмотреть исходное определение слова «defrost» в словаре английский языка. Нажмите, чтобы посмотреть автоматический перевод определения на русский языке.

Нажмите, чтобы посмотреть автоматический перевод определения на русский языке.

СПРЯЖЕНИЕ ГЛАГОЛА DEFROST

PRESENT

Present

I defrost

you defrost

he/she/it defrosts

we defrost

you defrost

they defrost

Present continuous

I am defrosting

you are defrosting

he/she/it is defrosting

we are defrosting

you are defrosting

they are defrosting

Present perfect

I have defrosted

you have defrosted

he/she/it has defrosted

we have defrosted

you have defrosted

they have defrosted

Present perfect continuous

I have been defrosting

you have been defrosting

he/she/it has been defrosting

we have been defrosting

you have been defrosting

they have been defrosting

PAST

Past

I defrosted

you defrosted

he/she/it defrosted

we defrosted

you defrosted

they defrosted

Past continuous

I was defrosting

you were defrosting

he/she/it was defrosting

we were defrosting

you were defrosting

they were defrosting

Past perfect

I had defrosted

you had defrosted

he/she/it had defrosted

we had defrosted

you had defrosted

they had defrosted

Past perfect continuous

I had been defrosting

you had been defrosting

he/she/it had been defrosting

we had been defrosting

you had been defrosting

they had been defrosting

FUTURE

Future

I will defrost

you will defrost

he/she/it will defrost

we will defrost

you will defrost

they will defrost

Future continuous

I will be defrosting

you will be defrosting

he/she/it will be defrosting

we will be defrosting

you will be defrosting

they will be defrosting

Future perfect

I will have defrosted

you will have defrosted

he/she/it will have defrosted

we will have defrosted

you will have defrosted

they will have defrosted

Future perfect continuous

I will have been defrosting

you will have been defrosting

he/she/it will have been defrosting

we will have been defrosting

you will have been defrosting

they will have been defrosting

CONDITIONAL

Conditional

I would defrost

you would defrost

he/she/it would defrost

we would defrost

you would defrost

they would defrost

Conditional continuous

I would be defrosting

you would be defrosting

he/she/it would be defrosting

we would be defrosting

you would be defrosting

they would be defrosting

Conditional perfect

I would have defrost

you would have defrost

he/she/it would have defrost

we would have defrost

you would have defrost

they would have defrost

Conditional perfect continuous

I would have been defrosting

you would have been defrosting

he/she/it would have been defrosting

we would have been defrosting

you would have been defrosting

they would have been defrosting

IMPERATIVE

Imperative

you defrostwe let´s defrost

you defrost

NONFINITE VERB FORMS

Past participle

defrosted

Present Participle

defrosting

СЛОВА, РИФМУЮЩИЕСЯ СО СЛОВОМ DEFROST

Синонимы и антонимы слова defrost в словаре английский языка

СИНОНИМЫ СЛОВА «DEFROST»

Указанные слова имеют то же или сходное значение, что у слова «defrost», и относятся к той же грамматической категории.синонимы слова defrost

Перевод слова «defrost» на 25 языков

ПЕРЕВОД СЛОВА DEFROST

Посмотрите перевод слова defrost на 25 языков с помощью нашего многоязыкового переводчика c английский языка. Переводы слова defrost с английский языка на другие языки, представленные в этом разделе, были выполнены с помощью автоматического перевода, в котором главным элементом перевода является слово «defrost» на английский языке.Переводчик с английский языка на

китайский язык 除霜1,325 миллионов дикторов

Переводчик с английский языка на

испанский язык descongelamiento570 миллионов дикторов

английский defrost

510 миллионов дикторов

Переводчик с английский языка на

хинди язык defrost380 миллионов дикторов

Переводчик с английский языка на

арабский язык تذويب280 миллионов дикторов

Переводчик с английский языка на

русский язык размораживания278 миллионов дикторов

Переводчик с английский языка на

португальский язык degelo270 миллионов дикторов

Переводчик с английский языка на

бенгальский язык সরাইয়া ফেলা260 миллионов дикторов

Переводчик с английский языка на

французский язык décongeler220 миллионов дикторов

Переводчик с английский языка на

малайский язык Defrost190 миллионов дикторов

Переводчик с английский языка на

немецкий язык entfrosten180 миллионов дикторов

Переводчик с английский языка на

японский язык 霜取り130 миллионов дикторов

Переводчик с английский языка на

корейский язык 제상85 миллионов дикторов

Переводчик с английский языка на

яванский язык Defrost85 миллионов дикторов

Переводчик с английский языка на

вьетнамский язык làm lỏng ra80 миллионов дикторов

Переводчик с английский языка на

тамильский язык பனி நீக்கு75 миллионов дикторов

Переводчик с английский языка на

маратхи язык डीफ्रॉस्ट75 миллионов дикторов

Переводчик с английский языка на

турецкий язык defrost70 миллионов дикторов

Переводчик с английский языка на

итальянский язык sbrinare65 миллионов дикторов

Переводчик с английский языка на

польский язык rozmrażania50 миллионов дикторов

Переводчик с английский языка на

украинский язык розморожування40 миллионов дикторов

Переводчик с английский языка на

румынский язык dezghețare30 миллионов дикторов

Переводчик с английский языка на

греческий язык απόψυξης15 миллионов дикторов

Переводчик с английский языка на

африкаанс язык ontvries14 миллионов дикторов

Переводчик с английский языка на

шведский язык avfrostning10 миллионов дикторов

Переводчик с английский языка на

норвежский язык avriming5 миллионов дикторов

Тенденции использования слова defrost

ТЕНДЕНЦИИ ИСПОЛЬЗОВАНИЯ ТЕРМИНА «DEFROST»

ЧАСТОТНОСТЬ

Слово используется достаточно часто

На показанной выше карте показана частотность использования термина «defrost» в разных странах. Тенденции основных поисковых запросов и примеры использования слова defrost Список основных поисковых запросов, которые пользователи ввели для доступа к нашему онлайн-словарю английский языка и наиболее часто используемые выражения со словом «defrost».

Тенденции основных поисковых запросов и примеры использования слова defrost Список основных поисковых запросов, которые пользователи ввели для доступа к нашему онлайн-словарю английский языка и наиболее часто используемые выражения со словом «defrost».

ЧАСТОТА ИСПОЛЬЗОВАНИЯ ТЕРМИНА «DEFROST» С ТЕЧЕНИЕМ ВРЕМЕНИ

На графике показано годовое изменение частотности использования слова «defrost» за последние 500 лет. Формирование графика основано на анализе того, насколько часто термин «defrost» появляется в оцифрованных печатных источниках на английский языке, начиная с 1500 года до настоящего времени.

Примеры использования в литературе на английский языке, цитаты и новости о слове defrost

КНИГИ НА АНГЛИЙСКИЙ ЯЗЫКЕ, ИМЕЮЩЕЕ ОТНОШЕНИЕ К СЛОВУ

«DEFROST» Поиск случаев использования слова defrost в следующих библиографических источниках. Книги, относящиеся к слову defrost, и краткие выдержки из этих книг для получения представления о контексте использования этого слова в литературе на английский языке.

Книги, относящиеся к слову defrost, и краткие выдержки из этих книг для получения представления о контексте использования этого слова в литературе на английский языке.1

Refrigeration & Air Conditioning TechnologyThis means that the coil temperatures would normally operate as low as 1 9°F ( 34°F – 15°F = 19°F). The air temperature inside the box will always rise above the freezing point during the off cycle and can be used for the defrost. This is called …

William C. Whitman, William M. Johnson, John A. Tomczyk, 2005

2

AudelHVAC Fundamentals: Volume 3: Air Conditioning, Heat … A heat pump defrost system consists of a defrost thermostat and a defrost control.

The defrost thermostat is located on the liquid line between the expansion/check

valve and the distributor. The defrost control board is located in the control box.

The defrost control board is located in the control box.

ity of the fan motor with your VOM. On automatic-defrost refrigerator- freezers, other possible causes of inadequate cooling can be traced to the fan that blows air over the evaporator coil and to the defrost heater that periodically melts frost from …

4

Principles of Home Inspection: Air Conditioning and Heat PumpsDEFROST. CYCLE. Why Is Defrosting Necessary? How Defrosting Is Done Controlling the Defrost Time-and-Temperature Defrost Demand Defrost Let’s review our discussion on defrosting and take it a little farther. During the winter, the …

These drawbacks include the following: • The unit may go into defrost when no

ice is present on the outdoor coil. • The unit may come out of defrost before all of

the ice on the coil has melted. • The unit may stay in defrost much longer than …

• The unit may come out of defrost before all of

the ice on the coil has melted. • The unit may stay in defrost much longer than …

6

Heating and Air Conditioning Tips for HomeownersThe defrost limit switch will remain in the open condition until it is reset by cold temperatures. Once a set colder temperature is reached, the defrost termination thermostat closes again. This is OK since the defrost timer is no longer supplying …

7

Real Estate Home Inspection: Mastering the ProfessionThis relay has a 24V DC coil energized through terminals R-R of the defrost board. The relay switches the reversing valve, stops the outdoor fan, and begins auxiliary heat. The defrost pressure switch located in the liquid line terminates the …

8

10 CFR Energy: CFR Parts 200-499 Upright freezers with automatic defrost . … Compact refrigerators and refrigerator-

freezers with manual defrost . … Compact refrigerator-freezers—automatic defrost with top-mounted freezer and compact all-refrigerator—automatic defrost. 14.

… Compact refrigerators and refrigerator-

freezers with manual defrost . … Compact refrigerator-freezers—automatic defrost with top-mounted freezer and compact all-refrigerator—automatic defrost. 14.

Office of The Federal Register, 2013

9

Audel HVAC Fundamentals: Volume 3: Air Conditioning, Heat …A heat pump defrost system consists of a defrost thermostat and a defrost control. The defrost thermostat is located on the liquid line between the expansion/check valve and the distributor. The defrost control board is located in the control box.

10

32 CFR National Defense: CFR Parts 700-799 Built-In Refrigerator-freezers—automatic defrost with side-mounted freezer with

an automatic icemaker without through-the-door ice service. 5. Refrigerator-

freezers—automatic defrost with bottom-mounted freezer without an automatic …

5. Refrigerator-

freezers—automatic defrost with bottom-mounted freezer without an automatic …

Office of The Federal Register, 2013

НОВОСТИ, В КОТОРЫХ ВСТРЕЧАЕТСЯ ТЕРМИН «DEFROST»

Здесь показано, как национальная и международная пресса использует термин defrost в контексте приведенных ниже новостных статей.Cooking Off the Cuff: Frittatine — Fried Mac-n-Cheese By Not Just …

but this is one of those times when frozen are a more than adequate substitute; if you use frozen peas, you can defrost them or not as you … «Huffington Post, Июл 15»

Drought changes the way Californians cook

At restaurants, cooks defrost food in the walk-in refrigerator instead of in several changes of water. Ice is dumped on plants at the end of the … «The Seattle Times, Июл 15»

Ice is dumped on plants at the end of the … «The Seattle Times, Июл 15»

Chill out: Icebox pies and cakes end summer meals on a cool note

There is no need to defrost the wafers before assembling your cake. To make the whipped cream, refrigerate the bowl of a stand mixer and the … «Kansas City Star, Июл 15»

California’s Drought Changes Habits in the Kitchen

At restaurants, cooks defrost food in the walk-in refrigerator instead of in several changes of water. Ice is dumped on plants at the end of the … «New York Times, Июл 15»

A freezer’s many cool uses

“It’s no longer just about bulk buying, batch cooking and foods that take forever to defrost. We don’t have the time or space to freeze that way . .. «Independent Online, Июл 15»

.. «Independent Online, Июл 15»

Rekindle your love of cheesecake with 14 great recipes

The cake will keep, tightly wrapped, up to 1 week refrigerated and up to 2 months frozen. (To defrost, place the still-wrapped cheesecake in the … «Los Angeles Times, Июл 15»

Having lunch at your desk doesn’t have to be boring

Best if drank immediately or can be put in the freezer to keep frozen but will need to take out defrost before drinking. SPROUTED WHEAT … «Press of Atlantic City, Июл 15»

Crab meat, wakame and pomelo salad with avocado ‘ice cream’

Freeze the mixture, covered, for at least two hours. Remove from the freezer and let it defrost for 15 minutes or so before using it in dishes. «The Straits Times, Июл 15»

«The Straits Times, Июл 15»

How to marinate ribs

#Defrost your ribs completely. Place them in the refrigerator two to four days before your plan to cook them. The amount of defrosting time is … «Rockdale Citizen, Июл 15»

Rare basking shark with a head for science becomes model specimen

After being frozen on a timber pallet in a walk-in freezer, it took three days for the head to defrost enough for preparatory staff to open the jaw. «Sydney Morning Herald, Июл 15»

ССЫЛКИ

« EDUCALINGO. Defrost [онлайн]. Доступно на <https://educalingo.com/ru/dic-en/defrost>. Июн 2021 ».

Ситема Ноу Фрост (No frost) в холодильнике: что это такое?

В чем суть No Frost и стоит ли покупать такие холодильники? Давайте разбираться.

Принцип работы

No frost – конструктивное решение, при котором испаритель вынесен в отдельный отсек, где и происходит охлаждение воздуха. Здесь же из холодного воздуха выделяется избыточная влага, и в камеры он нагнетается уже осушенным при помощи вентилятора.

Благодаря такой компоновке в холодильном и морозильном отделениях снижается влажность, а значит, лишняя вода не оседает на стенках и не превращается в наледь.

No Frost не предполагает никаких ограничений по конструкции прибора. В продаже есть:

- Отдельностоящие и встраиваемые холодильники с системой No Frost

- С верхним и нижним расположением морозилки

- Модели Side-by-side

Холодильники Midea отдельностоящий MRB520SFNW1 и встраиваемый MRI9217FN

Холодильники Midea с верхним расположением морозильной камеры MRT3172FNX и нижним MRB519WFNX3

Холодильники Midea Side-by-side MRS518SNGBL и MRS518SNX

Ноу фрост или капельная система

Капельная система разморозки холодильника – это технология, обеспечивающая удаление наледи со стенок за счет чередования периодов работы и отдыха компрессора. Испаритель расположен за задней стенкой. Когда компрессор включен, эта стенка становится самой холодной поверхностью в отсеке, и на ней в виде инея конденсируется влага. Во время пауз стенка теплеет, вода оттаивает и через дренажную трубку выводится из отделения.

Испаритель расположен за задней стенкой. Когда компрессор включен, эта стенка становится самой холодной поверхностью в отсеке, и на ней в виде инея конденсируется влага. Во время пауз стенка теплеет, вода оттаивает и через дренажную трубку выводится из отделения.

Система проста, но несовершенна: некоторая часть инея не успевает превратиться в жидкость, и наледь на стенке постепенно накапливается. Кроме того, в морозильной камере этот процесс происходить не может, и оттуда влага вообще не отводится. Поэтому приборы с капельной разморозкой приходится время от времени дополнительно размораживать вручную. Это главное, чем отличаются холодильники No Frost от капельных. Кроме того, каждая из конструкций имеет несколько дополнительных преимуществ и недостатков.

Чем лучше система No Frost

- значительно реже забивается дренажная система;

- холод внутри камер распределяется более равномерно.

Чем лучше капельная система

- при равных габаритах больше полезное пространство, поскольку No Frost занимает дополнительное место;

- умеренно влажный климат лучше подходит для большинства продуктов, не пересушивает их.

Как размораживать холодильник No Frost

В разморозке как таковой эти модели не нуждаются, но уборку никто не отменял. В камерах скапливаются загрязнения, которые следует своевременно удалять. В противном случае появляются колонии бактерий и плесени, неприятный запах.

Таким образом, возникает вопрос «Как помыть холодильник No Frost?» Для этого прибор обязательно отключают от сети и тщательно протирают все поверхности влажной чистой тряпкой, можно с моющим средством. Полки и ящики извлекают, чтобы вымыть отдельно под проточной водой.

Full no frost и Frost free: что это такое в холодильнике?

Очевидно, что наибольшую пользу No Frost приносит в морозильной камере, где из-за низких температур слой наледи растет значительно быстрее. Поэтому появилось комбинированное решение: система No Frost реализована только в морозилке, в то время как холодильная камера оборудована капельной разморозкой. Обычно такие модели обозначают термином «Frost free». Соответственно холодильники, в которых No Frost обслуживает обе камеры, стали называть «Full no frost».

Соответственно холодильники, в которых No Frost обслуживает обе камеры, стали называть «Full no frost».

Резюмируя вышесказанное: если разморозка холодильника не кажется вам чересчур сложным и долгим процессом, вполне можно сэкономить и отдать предпочтение холодильнику с капельной системой. Функция Frost free позволит размораживать только холодильное отделение, что существенно ускоряет процедуру и делает ее менее трудоемкой. И наконец, для тех, кто ценит максимальное удобство, настоящей находкой станет Full no frost.

Размораживание – определение и информация о приготовлении

Процесс разогрева замороженных продуктов, чтобы их можно было съесть или приготовить к подаче. По мере того, как пища нагревается, она становится восприимчивой к росту бактерий, поэтому разумно понимать, что разные продукты следует размораживать за разное время, и для этого могут потребоваться разные методы размораживания. Например, замороженное мясо, рыбу, фрукты, сырое тесто, готовые закуски и овощи следует разморозить в холодильнике, чтобы ограничить количество вредных бактерий, которые могут накапливаться, если мясо размораживать в более теплой среде. Подставьте емкость под размораживаемый предмет, чтобы уловить влагу или соки, выделяющиеся при оттаивании. Для размораживания больших кусков мяса или птицы в холодильнике может потребоваться больше времени. Чтобы ускорить размораживание таких продуктов, как индейка весом от 10 до 15 фунтов, потребуется водяная баня в холодной воде, сохраняя воду холодной, чтобы безопасно разморозить индейку, прежде чем поместить ее обратно в холодильник, чтобы она была готова к приготовлению вскоре после этого. оттаивание. Другие предметы, такие как хлеб, торты, печенье и выпечка, можно безопасно разморозить в их обертках при комнатной температуре.

Подставьте емкость под размораживаемый предмет, чтобы уловить влагу или соки, выделяющиеся при оттаивании. Для размораживания больших кусков мяса или птицы в холодильнике может потребоваться больше времени. Чтобы ускорить размораживание таких продуктов, как индейка весом от 10 до 15 фунтов, потребуется водяная баня в холодной воде, сохраняя воду холодной, чтобы безопасно разморозить индейку, прежде чем поместить ее обратно в холодильник, чтобы она была готова к приготовлению вскоре после этого. оттаивание. Другие предметы, такие как хлеб, торты, печенье и выпечка, можно безопасно разморозить в их обертках при комнатной температуре. Не все продукты нужно помещать в холодильник или на прилавок для размораживания. Например, продукты, которые будут съедены сразу после размораживания, можно разогреть в микроволновой печи, если перед приготовлением их установить на указанную настройку для размораживания. Точно так же замороженные овощи можно помещать в кипящую воду сразу после извлечения из морозильной камеры в качестве метода размораживания. После того, как какой-либо продукт был разморожен, лучше всего приготовить его в тот же день, когда он разморозился, особенно если он был сначала охлажден, а затем заморожен.

После того, как какой-либо продукт был разморожен, лучше всего приготовить его в тот же день, когда он разморозился, особенно если он был сначала охлажден, а затем заморожен.

Проблема может возникнуть при рассмотрении возможности повторного замораживания элемента во время его размораживания. Для безопасного повторного замораживания продуктов, которые таяли, необходимо убедиться, что температура размораживаемых продуктов не достигла ниже 40 ° F.Если продукты размораживались вне холодной ванны или холодильника, велика вероятность того, что снаружи слой нагрелся выше 40 ° F, поэтому в целях безопасности не замораживайте продукты повторно. Всегда помните, что повторно замороженные продукты часто теряют вкус и, как правило, теряют текстуру, становятся более мягкими, менее хрустящими или менее твердыми по консистенции.

Описание цикла оттаивания | Accurate Air

Что такое «цикл размораживания»?

В режиме обогрева тепловой насос забирает тепло из наружного воздуха и передает его внутрь вашего дома для его обогрева. Когда наружная температура становится очень низкой, влага в воздухе замерзает на теплообменнике наружного блока, поскольку вентилятор продувает воздух через него. Цикл оттаивания – это просто система, распознающая образование или начало образования льда и автоматически исправляющая это.

Когда наружная температура становится очень низкой, влага в воздухе замерзает на теплообменнике наружного блока, поскольку вентилятор продувает воздух через него. Цикл оттаивания – это просто система, распознающая образование или начало образования льда и автоматически исправляющая это.

Почему мой блок должен выполнять цикл размораживания?

Любой лед, который накапливается на внешнем теплообменнике, уменьшает воздушный поток через него, что влияет на эффективность, иногда резко снижая ее. В крайних случаях это также может вызвать повреждение наружного блока.

Как узнать, находится ли мое устройство в цикле оттаивания?

Внутри вы заметите, что агрегат временно прекратит нагрев, внутренний вентилятор остановится и, в зависимости от модели, на агрегате обычно будет какая-либо форма визуальной индикации, например, световая или мигающая лампочка «работа».Снаружи наружный вентилятор также остановится, и компрессор будет работать.

Как часто моя система будет переходить в режим размораживания?

Существует ряд факторов, которые влияют на то, как часто установка будет переходить в режим разморозки, в том числе:

- Температура и влажность наружного воздуха

- Объем тепловой нагрузки, которую система пытается передать

- Состояние тепловой насос

В компьютерное управление системой встроены таймеры, которые ограничивают частоту размораживания.Как правило, агрегат должен проработать не менее 35 минут после запуска до завершения первого оттаивания. После этого размораживание должно происходить не чаще, чем примерно каждые 40 минут.

Сколько времени длится размораживание?

Любой из двух факторов может вывести блок из цикла размораживания. Во-первых, если датчики на наружной секции обнаруживают, что температура теплообменника достаточно выросла, блок перестанет размораживаться. Во-вторых, если датчики не останавливают цикл заранее, максимальное время, в течение которого система будет находиться в цикле размораживания, составляет около 10 минут. Важно не останавливать цикл размораживания, потому что система будет работать неэффективно и может нанести вред всей системе.

Важно не останавливать цикл размораживания, потому что система будет работать неэффективно и может нанести вред всей системе.

Мой блок часто размораживает и не отдает достаточно тепла – что может быть не так?

Регулярное размораживание или недостаток тепла могут быть вызваны рядом факторов. Недавно возникшая проблема может указывать на неисправность и требовать обслуживания. Вы можете выполнить базовое техническое обслуживание самостоятельно, очистив фильтры на своем внутреннем блоке и убедившись, что на наружной части нет листвы или мусора, не забивая теплообменник.Если это не решит проблему, возможно, ваш тепловой насос нуждается в ремонте.

Могу я как-нибудь уменьшить размораживание?

Конечно, есть. Поддерживайте свою систему в хорошем состоянии, выполняя сезонные профилактические проверки. Регулярная чистка или замена фильтров – это простая и упреждающая мера, которую вы можете предпринять, чтобы ваш обогреватель работал бесперебойно.

Зачем (и когда) нам нужно размораживание?

Зачем нужно размораживание?

Начнем с основ и продолжим.Размораживание необходимо, когда температура змеевика опускается ниже 32 ° F. Размораживание может быть таким простым, как выключение компрессора на определенный период времени, или таким сложным, как реверсирование потока хладагента для всей системы или только ее частей.

Как нас всех учили в школе, образование наледи является изолятором и препятствует передаче тепла. Кроме того, большое значение имеет поток воздуха через змеевик. Если змеевик обледенел, вентиляторы не могут перемещать воздух, а без движения воздуха оборудование не может выполнять свою работу.На самом деле это относится ко всему оборудованию с размораживанием.

Расстояние между ребрами

Для специалистов по холодильной технике это не удивительно, но кондиционер наматывает лед намного быстрее, чем это делают змеевики. Почему? Потому что ребра охлаждающего змеевика расположены гораздо шире, чем ребра змеевика кондиционера. Таким образом, когда змеевик кондиционера начинает охлаждаться и на поверхности трубки и ребре начинает накапливаться немного инея, это влияет на воздушный поток через змеевик намного быстрее, чем если бы ребра были разнесены более широко.

Таким образом, когда змеевик кондиционера начинает охлаждаться и на поверхности трубки и ребре начинает накапливаться немного инея, это влияет на воздушный поток через змеевик намного быстрее, чем если бы ребра были разнесены более широко.

Средний шаг ребер Змеевик средней температуры с шестью ребрами на дюйм

Широкий интервал ребер змеевика морозильной камеры четыре ребра на дюйм

Если бы у нас были охлаждающие змеевики с интервалом ребер, как у кондиционера, змеевики замерзает слишком быстро, и мы ничего не можем сделать. Показанный более широкий интервал между ребрами показывает, как холодильное оборудование может работать дольше между циклами оттаивания. Змеевики испарителя устроены таким образом, чтобы выдерживать определенное количество инея до того, как производительность начнет ухудшаться.

Итак, как нам выполнить разморозку?

Самая простая разморозка – это та, которую мы все, наверное, помним: бабушка вынимала все из «холодильника», вынимала вилку из розетки и выполняла это с помощью отвертки, фена или ледоруба. Все просто, правда?

Все просто, правда?

Но ведь должен быть способ получше, не так ли?

Одна из простейших и наиболее распространенных стратегий автоматического управления размораживанием обычно упоминается как «контроль холода», более правильное название – термостат, чувствительный к температуре змеевика.Иногда вы слышите, что это называется «постоянным включением».

С помощью небольшой спиральной груши на конце измерительной трубки или трубки, встроенной в испаритель, он измеряет температуру змеевика испарителя и запускает компрессор в зависимости от этого. Последовательность событий выглядит так. Температура змеевика поднимается выше точки включения, которая обычно составляет верхние 30 с. Мне нравится, когда самое низкое значение температуры составляет около 37 ° F. Этот параметр не регулируется, отсюда и название «постоянное включение». Блок управления закрывается, включается компрессор.Когда температура змеевика падает, регулятор в конечном итоге достигает точки отключения. Я видел это при температуре 9 ° F. Вырез – это то, что вы настраиваете, когда настраиваете элемент управления.

Вырез – это то, что вы настраиваете, когда настраиваете элемент управления.

Смотрите, что происходит? Каждый раз, когда он выключается, температура змеевика должна подниматься выше точки замерзания, чтобы обеспечить хорошее полное размораживание.

Вы увидите этот тип управления на таких вещах, как подготовительные столы и небольшие холодильники, расположенные под прилавком.

Просто и легко.

В аналогичном методе управления размораживанием используется контроль давления для циклического включения компрессора.В системе этого типа вы устанавливаете включение регулятора на давление насыщения, равное тем же 37 ° F – 40 ° F. Помните, что это температура насыщения, а не температура воздуха. Отрегулируйте выключатель, чтобы поддерживать желаемую температуру.

Большим недостатком этих элементов управления является то, что они не всегда предсказуемы. Размораживание происходит во время цикла работы агрегата, а не в определенное время (или времена) каждый день. Температура также может колебаться в довольно широких пределах. Для некоторых продуктов, особенно для свежего мяса, резкие колебания температуры ухудшают качество продукта.

Температура также может колебаться в довольно широких пределах. Для некоторых продуктов, особенно для свежего мяса, резкие колебания температуры ухудшают качество продукта.

Сделав шаг вперед от идеи, что каждый цикл выключения – это разморозка, мы просто добавим в схему таймер. Теперь мы можем установить этот таймер, чтобы отключать охлаждение через определенные промежутки времени на определенный период. Как мы обсудим, интервал и продолжительность будут зависеть от ситуации.

Глядя на этот механический таймер, серебряные винты на внешнем кольце таймера запускают оттаивание, когда они вращаются мимо указателя в верхнем левом углу. Размораживание заканчивается, когда указатель медного цвета на внутреннем кольце проходит мимо того же указателя.

Этот цифровой таймер имеет маленькие черные полосы на дисплее, указывающие как время, так и продолжительность размораживания. Однако время суток на фото не указано. В своей простейшей форме этот таймер просто размыкает цепь управления компрессором или регулирующим клапаном на установленную продолжительность размораживания.

Итак, что происходит? Что касается системы, здесь происходит то же самое, что происходило раньше, когда мы использовали контроль холода или реле низкого давления.Мы выключаем охлаждение и позволяем инею естественным образом растаять с змеевика. Самая большая разница заключается в том, что с таймером, вместо того, чтобы зависеть от неизвестности, когда система отключится и сколько времени потребуется, чтобы растопить иней, при условии, что время дня установлено правильно, вы можете надежно спрогнозировать время размораживания. . Можно сказать, что он размораживается в 6:00 и 18:00 в течение 45 минут, и покупатель может это заметить и учесть при проверке температуры на своем оборудовании.

Давайте поговорим на минуту о том, сколько времени должно длиться оттаивание.Очевидно, что до тех пор, пока змеевик полностью не очистится от инея и льда, нам нужно знать, когда это произойдет.

В большинстве случаев производитель дает рекомендации по настройке системы управления размораживанием. В нем будет указана частота или интервал (время между размораживаниями) и продолжительность размораживаний. Поскольку мы пытаемся поддерживать надлежащую температуру продукта и отказались от средств контроля холода и низкого давления, поскольку они колебались в широком диапазоне температур, нам необходимо найти способ ограничить это колебание.

В течение многих лет это использовалось только при размораживании, которое добавляло тепло к змеевику испарителя (что мы рассмотрим позже), но в последние годы, с более строгими требованиями к температуре продукта и температурными ожиданиями со стороны клиента, в сочетании с государственными требованиями к эффективности, обрезка даже несколько минут перерыва в циклах размораживания улучшают как качество хранения продукта, так и эффективность устройства.

Как это работает? Производитель обычно устанавливает термостат или датчик температуры на змеевике или в потоке воздуха, выходящем из змеевика.После экспериментов в своих лабораториях они определили, насколько теплым должно быть это место, чтобы змеевик не замерз. Таким образом, в жаркой и влажной кухне в середине лета разморозка длится дольше, чем в середине зимы в холодильнике, доступном только извне. Почему?

Мы все узнали о явном и скрытом тепле еще в школе, верно? Ну, тающий иней – это просто добавленное скрытое тепло, которое меняет состояние, верно? Таким образом, поскольку у нас будет больше инея на змеевике с более высокой влажностью, чем на змеевике с более низкой влажностью, большее количество инея на змеевике потребует больше времени, чтобы расплавиться с этого змеевика, а это означает, что для достижения этого потребуется больше времени. установить температуру.

На практике, вот как этот таймер обрабатывает оттаивание. Время суток инициирует оттайку, скажем, 6 утра. В это время таймер переключается в режим разморозки. Внутренне это означает, что контакты таймера размыкаются, чтобы обесточить регулирующий клапан или компрессор. При простом размораживании вне цикла вентиляторы продолжают работать, перемещая воздух по змеевику и ускоряя теплопередачу. Размораживание просто заканчивается, когда таймер достигает пина продолжительности, переключая контакты таймера обратно в замкнутое положение и активируя нагрузку.Если у нас есть терминирование, это нормально ОТКРЫТЫЙ контакт, который замыкается при повышении температуры. Таким образом, когда эта температура достигает точки завершения, определенной производителем, контакт замыкается, активируя небольшой соленоид в таймере, чтобы вернуть контакты в нормальное положение, независимо от положения таймера. В электронном управлении это просто еще один вход сигнала; либо цифровой (нормально разомкнутый / нормально замкнутый контакт), либо аналоговый (датчик) сообщает программному обеспечению контроллера, что реле необходимо переключить обратно в режим охлаждения.Для термостата или датчика змеевика может быть установлено значение 34 ° F, в то время как для контроля температуры воздуха обычно устанавливается значение от 48 до 55 ° F.

Электрическая разморозка

Поскольку некоторое холодильное оборудование работает при температурах значительно ниже 32 ° F, нам нужно будет добавить немного тепла, потому что в охлаждаемом помещении просто недостаточно тепла, чтобы получить иней растаял, не причинив значительного ущерба изделию. Самый простой способ добавить это тепло, как правило, – с помощью электрического нагревателя.Давайте посмотрим, как это усложняет систему управления размораживанием.

Базовое управление запуском оттайки с таймером не изменяется. Используется тот же тип таймера, и когда начинается размораживание, холодильный контур отключается – так же, как и раньше. Сейчас большая разница в том, что в то же время мы включаем нагреватель, который будет добавлять тепло, чтобы растопить иней со змеевика испарителя. В случае большинства единиц оборудования мы также собираемся обесточить цепь вентилятора испарителя.Это необходимо для того, чтобы тепло было сконцентрировано там, где оно необходимо, чтобы выполнить работу как можно быстрее. Мы также не хотим обдувать охлаждаемое пространство горячим влажным воздухом.

Прекращение размораживания действительно является стандартом для систем этого типа. Почти все системы электрического оттаивания имеют встроенный тип прерывания оттайки. Наиболее распространенные элементы управления называются DTFD (задержка вентилятора завершения оттайки) или трехпроводным управлением. Этот элемент управления двойного назначения обрабатывает как завершение оттаивания, так и задержку вентилятора после оттаивания, до которой мы доберемся через минуту или две.DTFD обычно прикрепляется к одной стороне змеевика испарителя в положении, которое требует наибольшего времени для нагрева во время оттаивания. Таким образом, теплообменник размораживается максимально эффективно.

Охлаждение выключено; обогреватели работают, тает иней. Все хорошо. Как только наш элемент управления DTFD обнаруживает свою высокую температуру события, обычно около 55 ° F, он замыкает часть цепи, чтобы прекратить размораживание – так же, как и раньше. Холодильная машина снова включается, и мы снова передаем тепло, но подождите…

А как насчет вентиляторов? Они не бегут.Быстро! Возьмите метр и лестницу…

Мы говорим о другой половине DTFD-контроля. Мы прекратили размораживание (DT). Теперь нам нужно подождать пару минут, пока температура змеевика не упадет ниже нуля. Мы должны помнить, что температура змеевика была всего 55 ° F, и в том ящике из листового металла все еще остается влажный воздух. Включите поклонников прямо сейчас, и через неделю у вас будет зимняя страна чудес в морозильной камере с сосульками и снегом. Подождите минуту или две, и змеевик заморозит остатки влаги.Когда температура змеевика упадет примерно до 30 ° F на регуляторе, наши вентиляторы перезапустятся.

Для газового размораживания, особенно для больших холодильных систем, потребуется целое изделие, которое можно покрыть на любой глубине. Я постараюсь резюмировать это в параграфе или двух и более подробно рассмотрю его в будущем.

Они, как и все другие оттаивания, работают на временной основе. Системы, в которых это более распространено, не являются отдельными системами, а мультиплексными системами с несколькими испарителями, работающими по разным графикам.Когда один переходит в режим размораживания, остальные продолжают работать в режиме охлаждения.

Когда таймер запускает оттайку, сразу несколько вещей происходят. Дифференциальный клапан обесточивается, чтобы создать перепад давления, позволяющий течь в обратном направлении. Для создания участка обратного потока газа в системе используются два исполнительных клапана: один останавливает поток всасываемого газа в компрессор, а другой сбрасывает горячий нагнетаемый газ в эту линию всасывания, отправляя перегретый нагнетаемый газ в испаритель, где он отводит свое тепло. к морозу на линиях и конденсируется, как в тепловом насосе.Он возвращается в систему через обратный клапан, установленный вокруг ТЭВ – так же, как с тепловым насосом. Без перепада давления горячий газ не может нормально проходить через обратный клапан.

По достижении предельного времени или температуры завершения все эти клапаны возвращаются в свои нормальные положения, и цикл охлаждения возобновляется в обычном режиме.

—Jeremy Smith CMS

СвязанныеКак работает дефростер | YourMechanic Advice

В холодный зимний день или на улице влажно, а передние или задние окна запотели, наличие надежного работающего обогревателя автомобиля жизненно важно для поддержания видимости.Полнофункциональный антиобледенитель является ценным компонентом вашего автомобиля, особенно в те холодные зимние дни, когда на лобовом стекле есть иней или лед. В то время как старые модели имеют дефростеры только на переднем ветровом стекле, во многих новых моделях они также есть на заднем стекле, чтобы улучшить обзор для водителей.

Фактические компоненты, используемые для включения обогревателей переднего и заднего окон, различаются в зависимости от года выпуска, марки и модели вашего автомобиля. В целом, приведенная ниже информация дает общее представление о том, как работают эти системы.

Для чего нужен обогреватель окон?

Существует два различных типа обогревателей окон: обогреватели переднего лобового стекла и обогреватели заднего стекла. Обогреватель лобового стекла предназначен для продувки большого объема воздуха на лобовое стекло с целью отвода конденсата, который скопился на внутренней стороне лобового стекла. В прохладную погоду на окнах автомобиля могут образовываться капли воды. Конденсация на внутренней стороне лобового стекла возникает из-за того, что воздух снаружи холоднее, чем температура внутри автомобиля.Когда температура становится еще ниже, конденсат превращается в иней или лед, который необходимо соскрести вручную или разморозить с помощью дефростера.

Как работают обогреватели переднего и заднего окон

Проще говоря, передний дефростер работает за счет циркуляции воздуха, в то время как задний дефростер заряжается от электричества. Передний дефростер имеет вентиляционные отверстия на приборной панели, которые обращены к лобовому и передним стеклам. Вентилятор и электродвигатель нагнетателя, которые управляют системой отопления и кондиционирования воздуха, также будут циркулировать воздух через эти вентиляционные отверстия для размораживания окон.

Процесс работы переднего обогревателя уникален для вашего автомобиля. В общем, чтобы активировать передний дефростер, все, что вам нужно сделать, это убедиться, что вентиляционные отверстия открыты, включить вентилятор, установить режим размораживания и установить желаемую температуру. В большинстве случаев более теплый воздух, дующий на внутреннюю часть окна, ускорит это, но при первом запуске двигателя в течение дня потребуется время, чтобы создать тепло.

Для большинства автомобилей задний обогреватель является электрическим.На заднем стекле будут проходить тонкие линии. Эти линии представляют собой электрические волокна, встроенные в стекло, которые нагреваются при активации. Этот дефростер имеет собственную кнопку, к которой вы получаете доступ, когда хотите разморозить заднее стекло. Сначала вы заметите, как конденсат или лед рассеивается по линиям, пока все окно не станет прозрачным.

Как активируются дефростеры