Давление азота в баллоне: «Какое давление в баллоне с азотом?» – Яндекс.Кью

Азот технический 99,6%, 40 л.

Азот технический 99,6%, 40 л.

Описание:

Купить . взять в Аренду и заправить газовые азотные баллоны в компании “diar-gas” возможно уже сегодя. Оперативная и срочная заправка и доставка азота в баллонах высокого давления по Москве и Московской области! Заказ по телефону 8 (495) 664-65-83 или на сайте нашего магазина в Москве.

Услуга: Аренда и Ответственное хранение азотных баллонов на нашем складе в Москве.

Закончился на стройке Азот, звоните 8-925-123-33-99.

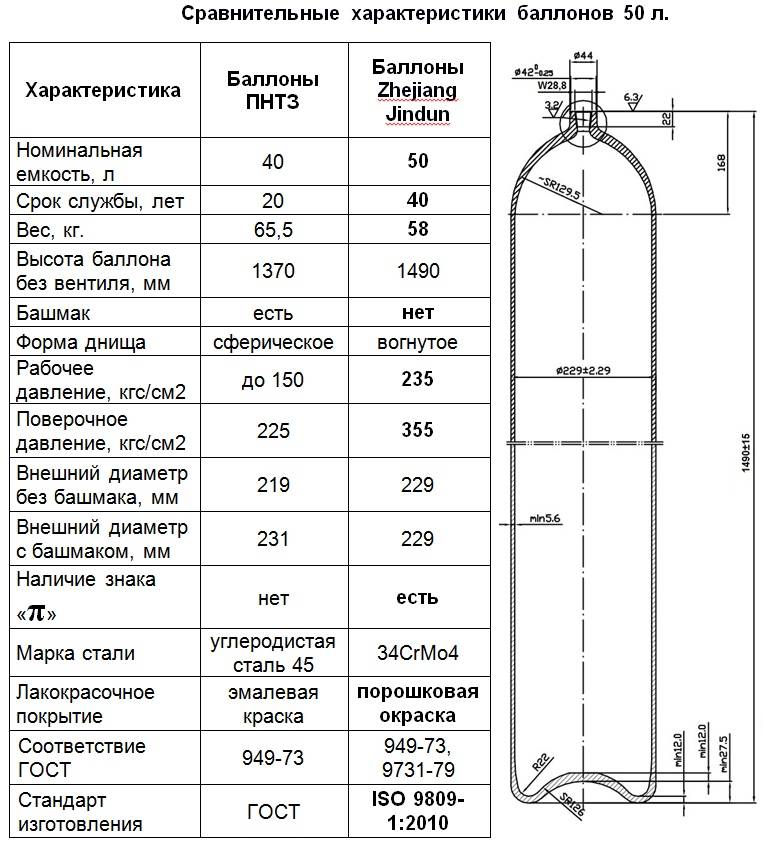

Баллон азотный 40 л стальной. Предназначение: перевозка и хранение азота в баллонах ГОСТ 949-73.

Азот газообразный в баллонах 40 литров – нетоксичный и безопасный для человека технический газ. Азот полностью лишен цвета и запаха, он пожароустойчив, не взрывоопасен.

Заправка Азотом в баллоны в нашей компании осуществляется только после прохождения проверки баллона на специальном стенде на предмет его технической исправности и срока аттестации (освидетельствования) баллона (визуальный осмотр корпуса, резьбы вентиля, наличие разгерметизации резьбовых соединений), это обеспечивает безопасность при заправке и дальнейшей эксплуатации любого газового баллона 10 или 40 литров.

- Азот технический ГОСТ 9293 – 74. (первый сорт)

- Объёмная доля азота — не менее 99,6%

- Объёмная доля кислорода — не более 0,4%

- Содержание масла, механических примесей и влаги — выдерживает испытание

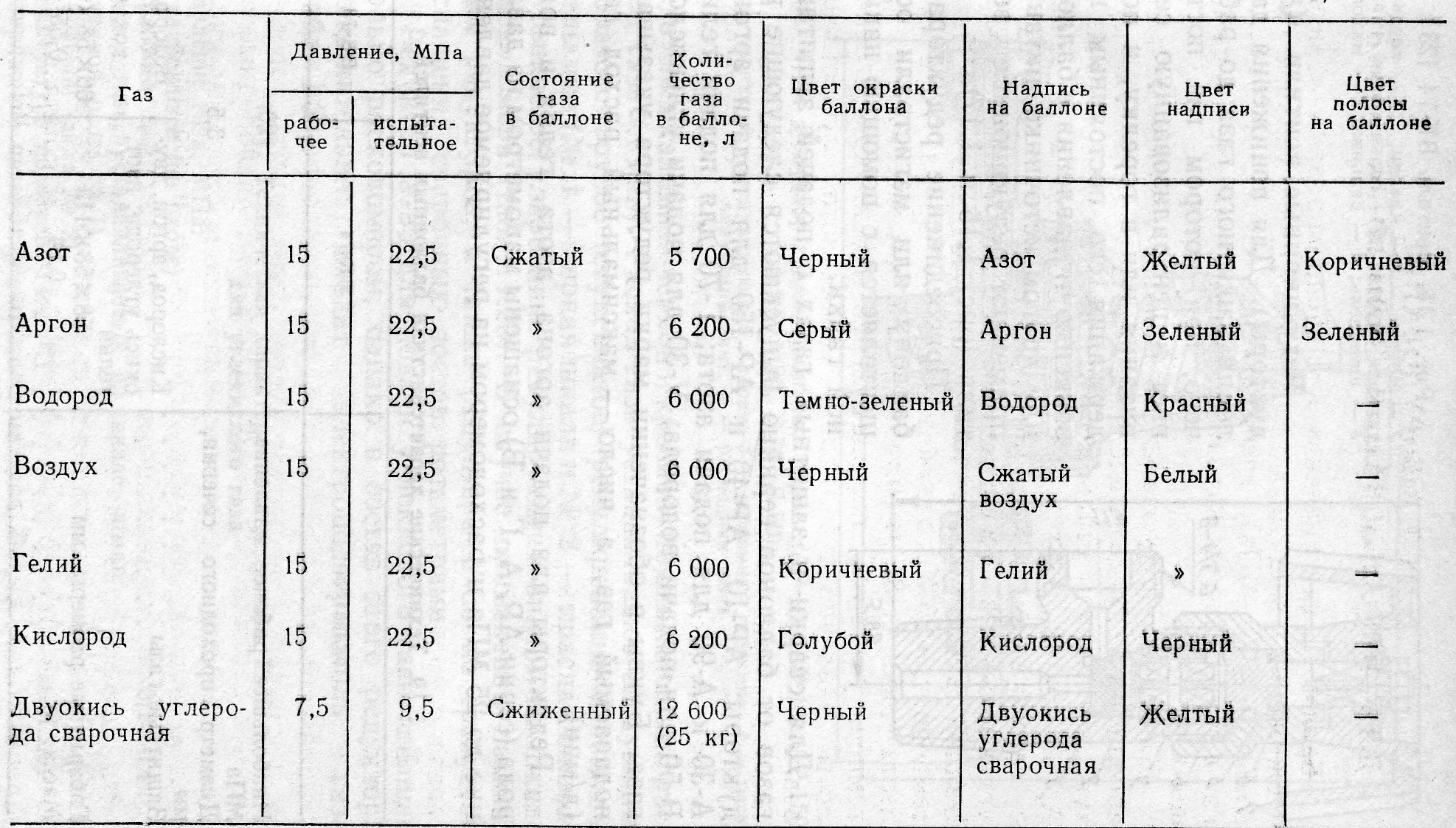

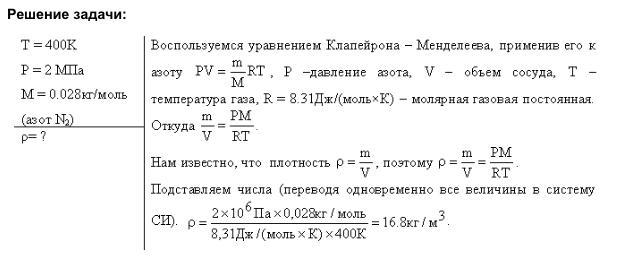

- Зависимость давления азота в баллоне от температуры ГОСТ 26460-85

- -50С-103 кгс/см2……… 0С- 137 кгс/см2

- -40С-110 кгс/см2……… 10С-144 кгс/см2

- -30С-117 кгс/см2……… 20С-150 кгс/см2

- -20С-124 кгс/см2……… 30С-156 кгс/см2

- -10С-131 кгс/см2……… 35С-159 кгс/см2

- Характеристики баллона:

- Объем баллона — 40 л.

- Рабочее давление — 14,7 Мпа

- Испытательное давление — 19,6 МПа

- Диаметр — 219 мм.

- Высота — 1400 мм.

- Марка стали — 30ХГСА, 45, Д

- Масса баллона — 65 кг.

- Запорный вентиль ГОСТ 9909-81

Характеристики:

| Объем баллона, л | 40 |

| Рабочее давление, МПа | 14,7 |

| Высота, мм | 1400 |

| Диаметр, мм | 219 |

| Материал | Сталь 45, Д |

| Масса баллона, кг | 65 кг |

| Тип запорного устройства | вентиль |

| Объем газа м3 | 5,7 |

| Вес газа | 7,5 кг |

| ГОСТ | 949-73 |

Азот в баллонах

ИНФОРМАЦИОННЫЕ ДАННЫЕ

Настоящий стандарт распространяется на газообразный и жидкий азот, получаемый из атмосферного воздуха способом низкотемпературной ректификации.

Газообразный азот предназначается для создания инертной атмосферы при производстве, хранении и транспортировании легко окисляемых продуктов, при высокотемпературных процессах обработки металлов, не взаимодействующих с азотом, для консервации замкнутых металлических сосудов и трубопроводов и других целей.

Жидкий азот используется как хладагент, а также (после газификации) для целей, указанных выше для газообразного азота.

Газообразный азот – инертный газ без цвета и запаха плотностью 1,25046 кг/м3 при 0 °С и давлении 101,3 кПа. Удельный объем газообразного азота равен 860,4 дм3/кг при давлении около 105 Па и температуре 290 К.

Жидкий азот – бесцветная жидкость, без запаха с температурой кипения 77,35 К при давлении 101,3 кПа и удельным объемом 1,239 дм3

Стандарт соответствует международному стандарту ИСО 2435-73 в части технического газообразного азота, предназначенного для технических систем самолета, по содержанию азота, кислорода, водяных паров, масла.

Формула: N2.

Молекулярная масса (по международным атомным массам 1985 г.) – 28,016.

По физико-химическим показателям газообразный и жидкий азот должен соответствовать нормам, указанным в таблице.

Примечания:

1. Показатель по подпункту 1 таблицы включает примеси инертных газов (аргон, неон, гелий).

2. По согласованию с потребителем в техническом газообразном азоте 1-го сорта, транспортируемом по трубопроводу, допускается объемная доля водяного пара более 0,009%.

3. Допускается уменьшение количества жидкого азота вследствие его испарения при транспортировании и хранении не более чем на 10%.

4. Газообразный технический азот, предназначенный для авиации, следует выпускать с объемной долей водяного пара не более 0,003%. Для остальных показателей нормы должны быть не ниже соответствующих норм для технического азота 2-го сорта.

5. На воздухоразделительных установках низкого давления Кт-12, КтК-35, Кт-5 и др. и на установке Кт-3600 разрешается получать жидкий технический азот с объемной долей азота не менее 97,0%.

На воздухоразделительных установках низкого давления Кт-12, КтК-35, Кт-5 и др. и на установке Кт-3600 разрешается получать жидкий технический азот с объемной долей азота не менее 97,0%.

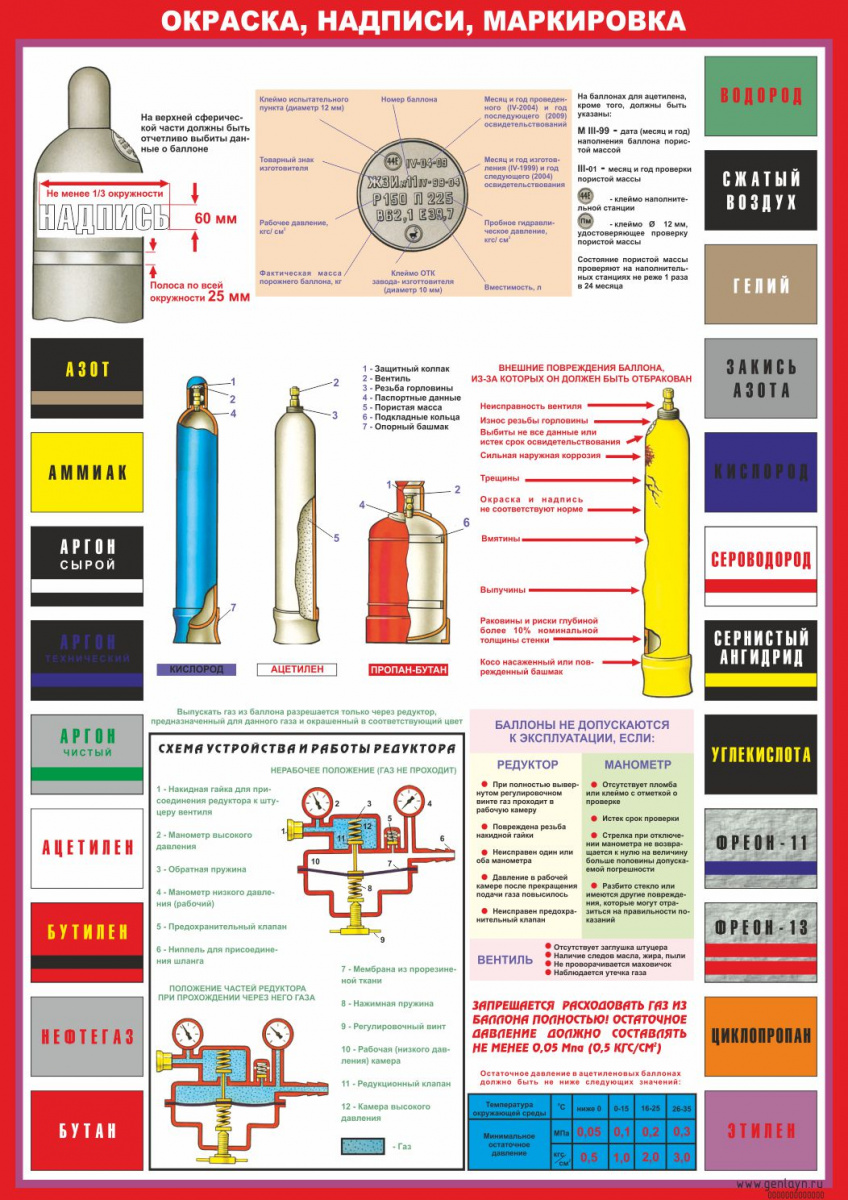

УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

1. Упаковка, маркировка, транспортирование и хранение газообразного и жидкого технического азота, азота повышенной чистоты и азота особой чистоты – по ГОСТ 26460-85, при этом номинальное давление азота при 20 °С в баллонах и автореципиентах (15,0±0,5) МПа (150±5) кгс/см

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1. Азот нетоксичен, невзрывоопасен.

2. Накопление газообразного азота вызывает явление кислородной недостаточности и удушья. Содержание кислорода в воздухе рабочей зоны должно быть не менее 19% (по объему).

Накопление газообразного азота вызывает явление кислородной недостаточности и удушья. Содержание кислорода в воздухе рабочей зоны должно быть не менее 19% (по объему).

3. Жидкий азот – низкокипящая жидкость, которая может вызвать обмораживание кожи и поражение слизистой оболочки глаз. При отборе проб жидкого азота необходимо работать в защитных очках.

4. При повышении в жидком азоте содержания кислорода до 30% (по объему) (например, в результате испарения жидкого азота) возможно образование пожаро-, взрывоопасных смесей с органическими веществами. Поэтому в ваннах или других открытых сосудах, предназначенных для проведения работ в среде жидкого азота, присутствие масел, органических растворителей и других пожаро-, взрывоопасных веществ недопустимо.

Перед использованием и проведением работ с применением жидкого азота должна проводиться проверка содержания в нем кислорода.

Слив жидкого азота должен проводиться в специально отведенных местах, не имеющих покрытий из асфальта, дерева или других органических материалов.

5. Перед проведением ремонтных работ или освидетельствованием бывшей в эксплуатации транспортной или стационарной емкости жидкого азота ее необходимо отогреть до температуры окружающей среды и продуть воздухом.

Начинать работать разрешается только после того, как содержание кислорода внутри цистерны и оборудования будет не менее 19% (по объему).

6. При работе в атмосфере азота необходимо пользоваться изолирующим кислородным прибором или шланговым противогазом.

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. Баллоны должны изготовляться на рабочее давление 9,8; 14,7; 19,6 МПа (100, 150, 200 кгс/см2) из углеродистой стали и на рабочее давление 14,7 и 19,6 МПа (150 и 200 кгс/см2) из легированной стали.

Марка стали выбирается заводом – изготовителем баллонов в соответствии с перечнем марок, приведенным в Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением.

2. Основные параметры и размеры баллонов должны соответствовать указанным на чертеже и в табл.1. Размер фаски горловины 1,5х45°.

По соглашению потребителя с изготовителем допускается изготовление баллонов с вогнутым днищем.

Основные параметры и размеры баллонов

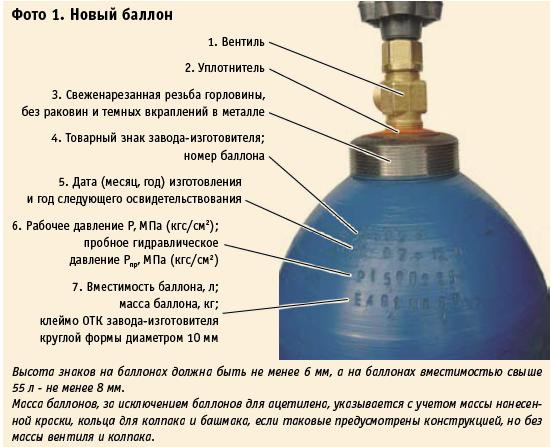

1 – опорный башмак; 2 – корпус баллона; 3 – кольцо горловины; 4 – вентиль; 5 – предохранительный колпак

Размеры в мм

Примечания:

1. Масса баллонов указана без вентилей, колпаков, колец и башмаков и является справочной величиной и номинальной при изготовлении баллонов с ограничением по массе.

2. Длины баллонов указаны как справочные и принимаются номинальными при изготовлении баллонов с ограничением по длине.

3. Ориентировочная масса колпака металлического – 1,8 кг; из волокнита – 0,5 кг; кольца – 0,3 кг, башмака – 5,2 кг.

Продажа и доставка газовых баллонов с кислородом.

Компания «АВИМ завод промышленных газов» производит продажу и поставку предприятиям (различного профиля) технических газов и криогенных жидкостей: Кислород, Аргон, Углекислота, Азот, Смесь газовая, Пропан, Ацетилен, Гелий марок «А» и «Б». Кроме поставок технических газов и криогенных жидкостей, компания торгует газовыми баллонами, произведёнными по ГОСТ 949-73, ТУ6-21-35-94 (для ацетилена) и ГОСТ 15860-84 (для пропана). Среди дополнительных услуг компании, можно отметить услуги по ремонту и переосвидетельствованию газовых баллонов, аренде баллонов и доставке заказанных товаров по территории Российской Федерации и СНГ. Для ознакомления с ценовой политикой компании «АВИМ завод промышленных газов», Вы можете скачать наш прейскурант цен.

Офис и склад компании «АВИМ завод промышленных газов».

Для удобства и ускорения процессов формирования и доставки заказов на поставку технических газов, криогенных жидкостей и газовых баллонов, офис и склад компании «АВИМ завод промышленных газов» расположены в одном месте: Россия, Свердловская область, г. Екатеринбург, улица Фронтовых бригад, 18, корпус 3, офис 214. Для получения справочной информации, а также для оформления заказа на поставку технических газов, криогенных жидкостей и газовых баллонов, Вы можете обратиться к нашим менеджерам любым удобным для Вас способом:

Екатеринбург, улица Фронтовых бригад, 18, корпус 3, офис 214. Для получения справочной информации, а также для оформления заказа на поставку технических газов, криогенных жидкостей и газовых баллонов, Вы можете обратиться к нашим менеджерам любым удобным для Вас способом:

Телефон: +7 (343) 300-16-28

WHATSAPP, VIBER: +7 (922) 124-57-11

Электронная почта: [email protected]

Форма заявка на сайте: http://avimgaz66.ru/zadat-vopros

Время работы офиса и склада: пн-пт 8:00-17:00

Баллоны для сжатого азота и трубопроводы

После каждой проверки установки трубопроводы, по которым подавался огнетушащий порошок, должны быть продуты сжатым азотом из отдельного баллона через редуктор. [c.356] Компрессоры, аппараты и трубопроводы фреоновых машин после монтажа подвергают трем видам испытаний на плотность давлением инертного газа, под вакуумом и давлением фреона. Все испытания проводят до нанесения изоляции. Помимо этого, в процессе испытаний установку сушат под вакуумом. В качестве инертного газа применяют сжатый сухой воздух, азот или углекислоту, поставляемые в баллонах. Обычное давление в баллонах для этих газов от 60 до 150 ати, поэтому при их эксплуатации необходимо соблюдать правила техники безопасности. Баллоны разрешается подключать к системе только через редукторы, исправность действия которых предварительно проверяют. [c.211]

Все испытания проводят до нанесения изоляции. Помимо этого, в процессе испытаний установку сушат под вакуумом. В качестве инертного газа применяют сжатый сухой воздух, азот или углекислоту, поставляемые в баллонах. Обычное давление в баллонах для этих газов от 60 до 150 ати, поэтому при их эксплуатации необходимо соблюдать правила техники безопасности. Баллоны разрешается подключать к системе только через редукторы, исправность действия которых предварительно проверяют. [c.211]

Баллоны 1 заполняются сжатым азотом через трубопровод 13, объединенный в общую зарядную магистраль, на которой установлен предохранительный клапан [c.320]

I — баллоны со сжатым азотом 2 — ячейка управления установкой 3 линия сигнализации 4 — побудительная линия 5 — головки-затворы 6 — линия пожарного датчика 7 — газопровод в — редуктор 9 — манометр 10 — предохранительный клапан 11 — люк 12 — сосуд с порошком /г —пусковой клапан /4 — побудительная трубка 75 — пневмоклапан /б —пожарные датчики /7— оросители /8 — трубопровод для подачи порошка /9 — вентиль [c. 340]

340]

Обычный азот, хранящийся в баллонах, содержит до 1% кислорода поэтому его нельзя применять без дополнительной очистки в качестве защитного газа при формовании полиамидного волокна. Для удаления кислорода азот из баллонов пропускают при температуре 480—530° над медными стружками, добавляя одновременно к нему водород. Содержащийся в азоте кислород связывается медью, нагретой до слабо-красного каления, с образованием окиси меди. Вводимый одновременно с азотом водород восстанавливает образовавшуюся окись меди снова до металлической меди образующаяся при этом вода должна быть выведена из системы. Применяемая в производстве полиамидных волокон установка для очистки азота с печью, в которую загружены медные стружки, показана схематически на рис. 154. Неочищенный азот из баллона 1 поступает через редукционный вентиль 2 по трубопроводу 3 в контактную печь 7. Из баллона 4 через редукционный вентиль 5 и измерительную трубку 6 в трубопровод 3 вводится водород. Из контактной печи 7 азот идет в осушитель 8 и затем по трубопроводу 9 в компрессор 10. Очищенный сжатый азот через обратный клапан 11 поступает в сборник 12, из которого его подают на прядильные машины. Контактную печь 7 заполняют возможно более рыхлой и тонкой медной стружкой печь имеет наружный электрообогрев. Температура внутри печи 480—530°, поэтому связывание кислорода, содержащегося в азоте, и последующее восстановление образующейся окиси меди водородом осуществляются достаточно полно. [c.366]

Очищенный сжатый азот через обратный клапан 11 поступает в сборник 12, из которого его подают на прядильные машины. Контактную печь 7 заполняют возможно более рыхлой и тонкой медной стружкой печь имеет наружный электрообогрев. Температура внутри печи 480—530°, поэтому связывание кислорода, содержащегося в азоте, и последующее восстановление образующейся окиси меди водородом осуществляются достаточно полно. [c.366]

Несмотря на незначительное содержание треххлористого азота в сжиженном хлоре, следует предотвращать концентрирование треххлористого азота в остатках жидкого хлора в аппаратах и трубопроводах. Сосуды после испарения из них сжиженного хлора должны систематически и регулярно очищаться от накопившихся остатков путем промывки водой и щелочью и продолжительной продувки сжатым воздухом. Аппараты для испарения жидкого хлора змеевикового и трубчатого типа должны обеспечивать полноту испарения и их надо также систематически продувать сухим воздухом с последующим обезвреживанием продувочных газов растворами щелочей или известкового молока.![]() Отметим, что хлорные баллоны, контейнеры и железнодорожные цистерны нельзя нагревать, перемещать и ремонтировать до полного удаления остатков хлора, загрязненного треххлористым азотом. [c.29]

Отметим, что хлорные баллоны, контейнеры и железнодорожные цистерны нельзя нагревать, перемещать и ремонтировать до полного удаления остатков хлора, загрязненного треххлористым азотом. [c.29]

Слив тяжелых неиспарившихся остатков можно осуществлять по двум технологическим схемам на сливной рампе а сливной карусели. В первом случае из компрессорного отделения в сливное прокладывают трубопровод, заканчивающийся напорной рампой, к которой через редукторы могут присоединяться баллоны со сжатым азотом или баллоны, наполненные сжиженным углеводородным газом и имеющие достаточное давление. Сливная рампа расположена в приямке (ниже уровня пола). Трубопровод от нее направлен к подземному сливному резервуару. Напорная и сливная рампы соединены между собой. На сливной рампе установлен манометр, а у приямка — станок для опрокидывания баллонов (рис. 21) и весы для взвешивания баллонов перед сливом. Баллоны устанавливают в специальный станок для опрокидывания и закрепляют попарно прижимами с помощью рукоятки 7.

В сливное отделение вводится трубопровод паровой фазы из компрессорного отделения, кончающийся напорной рампой, к которой через редукторы могут присоединяться баллоны со сжатым азотом или непосредственно исправные наполненные баллоны сжиженного газа с достаточным давлением. Сливная рампа расположена ниже уровня пола в приямке, трубопровод от рампы направлен к подземному сливному резервуару. Напорная и сливная рампы соединены между собой. На рампе установлен манометр. У приямка находятся станок для опрокидывания баллонов с ручным или электрическим приводом и весы для взвешивания баллонов перед сливом. [c.155]

В сливное отделение вводится трубопровод паровой фазы из компрессорного отделения, кончающийся напорной рампой, к которой через редукторы могут присоединяться баллоны с сжатым азотом или непосредственно исправные наполненные баллоны сжиженного газа с достаточным давлением. Сливная рампа расположена ниже уровня пола в приямке, и через вентиль трубопровод направлен к подземному сливному резервуару. Напорная и сливная рампы соединены между собой. На рампе установлен манометр. [c.158]

Сливная рампа расположена ниже уровня пола в приямке, и через вентиль трубопровод направлен к подземному сливному резервуару. Напорная и сливная рампы соединены между собой. На рампе установлен манометр. [c.158]

Слив сжиженных газов из цистерн в стационарные хранилища можно осуществить созданием избыточного давления (по отношению к давлению в хранилище) в цистерне не растворяющимся в жидкой фазе сжатым газом. Для осуществления передавливания цистерну соединяют с хранилищем (баллоном) только жидкостным трубопроводом, а в паровое пространство сливаемой цистерны подают газ под давлением, превышающим упругость насыщения паров на 1 -г- 1,5 кПсм . Для этого используются метан, азот, углекислый или какой-либо инертный газ. [c.36]

Перед началом работы установку продувают и заполняют азотом, подаваемым из баллона 18. После этого ЦПД из переносного контейнера передавливают сжатым азотом в сырьевой мерник 1 емкостью 20 л и дозировочный мерник 2 емкостью 2 л, охлаждаемые рассолом с целью снижения потерь ЦПД. Мерники соединены с атмосферой через азотный гидрозатвор, заполненный силиконовой жидкостью. Из мерников ЦПД непрерывно поступает по охлаждаемому рассолом трубопроводу через фильтр 3 во всасывающую линию дозировочного насоса 4 и подается последним через керамический фильтр 5, являющийся огне- [c.101]

Мерники соединены с атмосферой через азотный гидрозатвор, заполненный силиконовой жидкостью. Из мерников ЦПД непрерывно поступает по охлаждаемому рассолом трубопроводу через фильтр 3 во всасывающую линию дозировочного насоса 4 и подается последним через керамический фильтр 5, являющийся огне- [c.101]

Проведенные опыты свидетельствуют о том, что вода может служить средством для тушения пожара (исключая горение ацетилена, выделяемого из карбида, когда применение воды совершенно недопустимо), но только в тех случаях, когда можно подойти близко к очагам огня и когда напор воды достаточно большой. Хорошие результаты дает применение сжатого азота и особенно углекислотных огнетушителей. Небольшим углекислотным огнетушителем можно погасить пламя только в том случае, если начать тушение немедленно после возникновения пожара, прежде чем баллон или трубопровод успеет сильно нагреться. В противном случае возможно повторное загорание. [c.265]

Насос в воздухоразделительных установках высокого давления позволяет получить на выходе из установок сухой газ. Криогенную жидкость отбирают из колонны и насосом нагнетают в теплообменники. После испарения и нагнетания в результате теплообмена со сжатым воздухом, подаваемым в блок разделения, кислород или азот поступают в баллоны или через трубопроводы потребителю под необходимым давлением. В установках с жидкостным насосом к обычным потерям от притока теплоты через изоляцию и от недорекупе-рации добавляются потери, связанные с работой приток теплоты извне за счет теплопроводности частей насоса и трения в насосе работа нагнетания в насосе, т. е. работа, затрачиваемая на преодоление давления газа в баллоне или трубопроводе изотермический дроссель-эффект сжатого кислорода. [c.121]

Криогенную жидкость отбирают из колонны и насосом нагнетают в теплообменники. После испарения и нагнетания в результате теплообмена со сжатым воздухом, подаваемым в блок разделения, кислород или азот поступают в баллоны или через трубопроводы потребителю под необходимым давлением. В установках с жидкостным насосом к обычным потерям от притока теплоты через изоляцию и от недорекупе-рации добавляются потери, связанные с работой приток теплоты извне за счет теплопроводности частей насоса и трения в насосе работа нагнетания в насосе, т. е. работа, затрачиваемая на преодоление давления газа в баллоне или трубопроводе изотермический дроссель-эффект сжатого кислорода. [c.121]

На рис. 108 представлена схема ультразвуковой установки типа УЗВД-6, успешно применяемой для диспергирования материалов. На схеме цифрами 1, 2, 3 обозначены соответственно корпус преобразователя, магнитострикционный пакет и трансформатор упругих колебаний. Корпус 7 камеры выполнен из нержавеющей стали Х18Н10Т в виде цилиндра с охлаждающей рубашкой 8 и крышкой 9. Фланец корпуса снабжен уплотнительным кольцом и. Посадочные места инструмента 4, корпуса и нижнего фланца 6 имеют прокладки 12 и 19 из теплостойкой резины. Герметизация обеспечивается болтами 5. Два штуцера предназначены для подключения охлаждающей воды и один — для ввода сжатого газа. Преобразователь и рубашка последовательно охлаждаются проточной водой. Для создания избыточного давления рабочий объем 10 через систему трубопроводов и распределительную головку 15 присоединен к баллону со сжатым азотом 18. Распределительная головка имеет предохранительный клапан 16, отрегулированный на избыточное давление до 10 ат. Контроль за давлением в камере осуществляется манометром 14. Газ подается в камеру и выпускается через краны 13 и 17. Установка может быть присоединена к воздушной магистрали. В конструкции установки предусмотрены две рабочие камеры объемом 700 и 1100 мл. Установка снабжена звукоизоляционным кожухом для снижения уровня шумов, возникающих при ее работе. [c.298]

Фланец корпуса снабжен уплотнительным кольцом и. Посадочные места инструмента 4, корпуса и нижнего фланца 6 имеют прокладки 12 и 19 из теплостойкой резины. Герметизация обеспечивается болтами 5. Два штуцера предназначены для подключения охлаждающей воды и один — для ввода сжатого газа. Преобразователь и рубашка последовательно охлаждаются проточной водой. Для создания избыточного давления рабочий объем 10 через систему трубопроводов и распределительную головку 15 присоединен к баллону со сжатым азотом 18. Распределительная головка имеет предохранительный клапан 16, отрегулированный на избыточное давление до 10 ат. Контроль за давлением в камере осуществляется манометром 14. Газ подается в камеру и выпускается через краны 13 и 17. Установка может быть присоединена к воздушной магистрали. В конструкции установки предусмотрены две рабочие камеры объемом 700 и 1100 мл. Установка снабжена звукоизоляционным кожухом для снижения уровня шумов, возникающих при ее работе. [c.298]

Всю систему трубопроводов и аппараты, которые заполняются фреоном, после монтажа подвергают испытаниям на герметичность сухим инертным газом (азот, углекислота).

Испытание проводят в соответствии с Правилами техники безопасности на холодильных установках, работающих на фреоне-12 (изд. 1960 г.). Если сжатый сухой газ поставляется в баллонах, то они должны иметь редукционный клапан. Для единовременного испытания системы фреоновой холодильной установки средней производительности необходимо иметь семь баллонов емкостью по 50 л. [c.302]

Испытание проводят в соответствии с Правилами техники безопасности на холодильных установках, работающих на фреоне-12 (изд. 1960 г.). Если сжатый сухой газ поставляется в баллонах, то они должны иметь редукционный клапан. Для единовременного испытания системы фреоновой холодильной установки средней производительности необходимо иметь семь баллонов емкостью по 50 л. [c.302]Давление в сосудах, аппаратах и трубопроводах создается в зависимости от внутреннего объема установки воздушным компрессором или из баллонов. В крупных установках предусматривают специальные линии подвода сжатого воздуха и азота для испытания системы, в малых фреоновых установках принято испытывать фреоном, но в связи с ограничениями, связанными с экологическими проблемами, рекомендуется вместо фреона использовать [c.209]

На рис. 5. 9 представлена схема экспериментальной установки, использованной для исследования фракционного состава изложенным методом [44]. Моделирующее вещество загружалось в бункер 3 с парозмеевиковым подогревателем, а затем сливалось в закрытые топливные баки 1 ж 11, размещенные в горячей ванне 2. Подогрев моделирующего вещества регулировался путем изменения подачи мятого пара в ванну. Топливные баки соединены трубопроводом с головками 4 ж 5, ъ которых монтировались форсунки. Для обогрева топлива в головках и трубопроводах применялся острый нар. Подача моделирующего вещества к форсункам и распыливание осуществлялись за счет подвода в топливные баки сжатого азота из баллона 10. Необходимое давление подачи на форсунке устанавливалось с помощью редуктора 9. [c.273]

Подогрев моделирующего вещества регулировался путем изменения подачи мятого пара в ванну. Топливные баки соединены трубопроводом с головками 4 ж 5, ъ которых монтировались форсунки. Для обогрева топлива в головках и трубопроводах применялся острый нар. Подача моделирующего вещества к форсункам и распыливание осуществлялись за счет подвода в топливные баки сжатого азота из баллона 10. Необходимое давление подачи на форсунке устанавливалось с помощью редуктора 9. [c.273]

При сливе неиспарившихся остатков давление в сливаемом баллоне меньше, чем в сливном резервуаре, и жидкость сама не потечет, поэтому приходится создавать давление в баллоне при помощи компрессора или сжатого азота. Когда открываются вентили сливаемых баллонов и вентиль на трубопроводе, идущем из компрессорного отделения либо от баллонов с азотом, то вентиль на сливной резервуар должен быть закрыт. При подаче сжатого газа следят за тем, чтобы давление на рампе не поднялось выше 16 кГ/см (обычно 10—12 кГ/см ). В это время газ барботирует (пробулькивает) через жидкость в сливаемых баллонах и создает в них давление. Окончание наполнения определяется на слух по прекращению буль-кани/ . После этого прекращается подача азота или сжатого воздуха, вентиль на сливной резервуар открывается, а жидкость из баллонов выдавливается в сливной резервуар. [c.156]

В это время газ барботирует (пробулькивает) через жидкость в сливаемых баллонах и создает в них давление. Окончание наполнения определяется на слух по прекращению буль-кани/ . После этого прекращается подача азота или сжатого воздуха, вентиль на сливной резервуар открывается, а жидкость из баллонов выдавливается в сливной резервуар. [c.156]

Серийный блок осушки кислорода ОК-600 предназначен для переработки 600 нм /час кислорода при давлении от 135 до 165 ат и температуре входящего кислорода не выше +25°. Расход азота па регенерацию составляет около 40 м 1час. Чтобы обеспечить низкую температуру кислорода, блок осушки снабжен предварительным холодильником в виде змеевика, установленного в ванне. Через воду пропускают сухой азот из аппарата. Кислород, выходящий из влагоотделителя при продувке, так же как и кислород, выпускаемый из баллонов блока при переключениях, отводится в газгольдер. Для поддержания давления осушаемого кислорода не ниже 135 ати, за блоком осушки установлены два регулятора давления, работающие по принципу до себя . Благодаря этому при снижении давления в сети за регуляторами сохраняются условия, необходимые для надежной работы блока осушки. Блоки осушки кислорода среднего давления имеют большие размеры баллонов и сечения трубопроводов и арматуры. Однако их конструкция значительно упрощается вследствие меньшего давления. Регенерация адсорбента осуществляется азотом или воздухом. В тех случаях, когда не требуется высокой степени осушки, а необходимо только удалить основную массу влаги, применяют охлаждение сжатого кислорода до температуры -f 2-г-3° посредством пароэжекторной или компрессионной холодильной установки тогда содержание влаги в кислороде перед осушкой при 16 ати составляет менее 0,5 г нм воздуха. [c.346]

Благодаря этому при снижении давления в сети за регуляторами сохраняются условия, необходимые для надежной работы блока осушки. Блоки осушки кислорода среднего давления имеют большие размеры баллонов и сечения трубопроводов и арматуры. Однако их конструкция значительно упрощается вследствие меньшего давления. Регенерация адсорбента осуществляется азотом или воздухом. В тех случаях, когда не требуется высокой степени осушки, а необходимо только удалить основную массу влаги, применяют охлаждение сжатого кислорода до температуры -f 2-г-3° посредством пароэжекторной или компрессионной холодильной установки тогда содержание влаги в кислороде перед осушкой при 16 ати составляет менее 0,5 г нм воздуха. [c.346]

Для нашего случая экспериментально установлено, что при указанных условиях азот, поступаюш,ий в трубопровод с ацетиленом, смешивается с ним довольно плохо. Однако ацетилен может воспламениться при продувке трубопровода азотом, если концевой выход на ацетиленовой рампе окажется закрытым. Поскольку ацетилен плохо смешивается с азотом, происходит сжатие чистого ацетилена, причем давление при сжатии может достигать почти первоначального давления азота в баллонах. Если при таком сжатии и произойдет в первый момент нагревание газа, то при достаточно низкой температуре окружаюнцей среды ацетилен за сравнительно небольшой промежуток времени охладится настолько, что начнет конденсироваться (критическая температура 36,5 °С). При разрушении разрывной мембраны или внезапном открытии вентиля находяш ийся в трубопроводе жидкий ацетилен может легко воспламениться с последующим взрывом. [c.142]

Поскольку ацетилен плохо смешивается с азотом, происходит сжатие чистого ацетилена, причем давление при сжатии может достигать почти первоначального давления азота в баллонах. Если при таком сжатии и произойдет в первый момент нагревание газа, то при достаточно низкой температуре окружаюнцей среды ацетилен за сравнительно небольшой промежуток времени охладится настолько, что начнет конденсироваться (критическая температура 36,5 °С). При разрушении разрывной мембраны или внезапном открытии вентиля находяш ийся в трубопроводе жидкий ацетилен может легко воспламениться с последующим взрывом. [c.142]

Установка работает следующим образом. При повышении температуры в защищаемом помещении плавятся тепловые замки 27, натянутые на тросе 28 с помощью приспособления 29. В результате груз 26, висящий на конце троса, падает в уловитель 25 и замыкает контакты включателя 24. Напряжение подается на автоматические запорные головки 2 батареи транспортных баллонов I, и они вскрываются. Одновременно напряжение подается на один из электромагнитных клапанов 15, соответствующий требуемому направлению подачи порошка, который также вскрывается. Для вскрытия баллонов кроме тепловых зашов с тросовой системой могут быть использованы любые другие датчики, реагирующие на изменение условий в связи с возникновением пожара (например, дымовые, световые, комбинированные и др.). Азот (сжатый воздух), заключенный в баллонах, через коллектор 3, регулятор давления 4 и постоянно открытый вентиль 5 по трубопроводам 6 и 7 поступает в ем1Гость 8 с порошком. Регулятор давления [c.33]

Одновременно напряжение подается на один из электромагнитных клапанов 15, соответствующий требуемому направлению подачи порошка, который также вскрывается. Для вскрытия баллонов кроме тепловых зашов с тросовой системой могут быть использованы любые другие датчики, реагирующие на изменение условий в связи с возникновением пожара (например, дымовые, световые, комбинированные и др.). Азот (сжатый воздух), заключенный в баллонах, через коллектор 3, регулятор давления 4 и постоянно открытый вентиль 5 по трубопроводам 6 и 7 поступает в ем1Гость 8 с порошком. Регулятор давления [c.33]

Слив сжиженных газов из транспортной цистерны в стационарное хранилище или другую транспортную емкость возможно осуществить созданием в этом хранилище избыточного давления нераство-ряющимся в жидкости газом. Этот же принцип может быть использован и для наполнения баллонов из хранилища. Для осуществления передавливания транспортную цистерну соединяют со стационарной емкостью только жидкостным трубопроводом, а в паровое пространство опоражниваемой емкости подают азот, метан или какой-либо другой инертный газ. Схема газоразливочной станции, основанной на этом принципе, изображена на рис. 99. Станция работает следующим образом. Сжатый газ из баллона высокого давления через дифференциальный регулятор давления РД подается в паровое пространство опоражниваемой цистерны Е-1, и создает там давление, необходимое для перемещения жидкости из транспортной цистерны в стационарную емкость Е-2, или непосредственно через наполнительную рампу Р в баллоны. Используемый в системе дифференциальный регулятор давления всегда поддерживает давление на 1—2 ат больше давления паров в опоражниваемой емкости. На мембрану [c.179]

Схема газоразливочной станции, основанной на этом принципе, изображена на рис. 99. Станция работает следующим образом. Сжатый газ из баллона высокого давления через дифференциальный регулятор давления РД подается в паровое пространство опоражниваемой цистерны Е-1, и создает там давление, необходимое для перемещения жидкости из транспортной цистерны в стационарную емкость Е-2, или непосредственно через наполнительную рампу Р в баллоны. Используемый в системе дифференциальный регулятор давления всегда поддерживает давление на 1—2 ат больше давления паров в опоражниваемой емкости. На мембрану [c.179]

Различные способы получения азота или кислорода для работы предприятия.

Если для производства вам требуется промышленный газ, например, азот и кислород, то в первую очередь на ум приходит возможность заказать сжатый газ в баллонах. Но есть и другие, возможно более эффективные варианты, которые вы также можете рассмотреть. В этой статье мы поговорим о получении азота в баллонах и в жидком состоянии и о собственном производстве азота помощью PSA или мембранного генератора.

Но есть и другие, возможно более эффективные варианты, которые вы также можете рассмотреть. В этой статье мы поговорим о получении азота в баллонах и в жидком состоянии и о собственном производстве азота помощью PSA или мембранного генератора.

Получение азота от стороннего поставщика

Азот в баллонах

Первый вариант — это покупка баллонов с азотом у производителя азота. Здесь все просто: вы заказываете необходимое количество азота, а поставщик доставляет его в больших тяжелых баллонах. N2O2 производится криогенной установкой, преобразуется в газ и закачивается в баллоны под очень высоким давлением (300 бар). Таким образом, в относительно небольшой емкости можно хранить большое количество азота. Баллон имеет очень толстые стенки, чтобы выдерживать высокое давление. Такие баллоны устанавливаются в стойку и доставляются в место назначения на грузовиках. Затем газовая компания собирает пустые баллоны.

Такие баллоны устанавливаются в стойку и доставляются в место назначения на грузовиках. Затем газовая компания собирает пустые баллоны.

| Преимущества: | Недостатки: |

|---|---|

|

|

Жидкий азот в цистерне

Второй вариант — установить на площадке бак для хранения жидкого азота, чтобы газовая компания периодически заполняла его. Бак можно либо взять в аренду (у той же газовой компании), либо приобрести в собственность. Чтобы использовать залитый в бак азот, вам потребуется испаритель. Испаритель преобразует жидкий азот в газообразный. Как и баллоны с азотом, жидкий азот доставляется грузовиками. Но в данном случае для перевозки азота используются большие цистерны с термоизоляцией. Затем жидкий азот перекачивается из цистерны в бак с изоляцией. При небольших объемах потребления можно заказать азот в меньших емкостях, известных как сосуды Дьюара. Как и азот в баллонах, жидкий азот производится на криогенной установке.

Испаритель преобразует жидкий азот в газообразный. Как и баллоны с азотом, жидкий азот доставляется грузовиками. Но в данном случае для перевозки азота используются большие цистерны с термоизоляцией. Затем жидкий азот перекачивается из цистерны в бак с изоляцией. При небольших объемах потребления можно заказать азот в меньших емкостях, известных как сосуды Дьюара. Как и азот в баллонах, жидкий азот производится на криогенной установке.

| Преимущества: | Недостатки: |

|---|---|

|

|

Криогенное производство на месте

При очень высоком потреблении азота газовая компания может разместить на вашем производственном участке (небольшую) криогенную азотную установку. Установка такого же типа используется для производства азота, который поставляется в баллонах и цистернах. Подробнее о криогенных установках для производства азота см. в статье ниже. (ссылка на статью о криогенных установках)

Установка такого же типа используется для производства азота, который поставляется в баллонах и цистернах. Подробнее о криогенных установках для производства азота см. в статье ниже. (ссылка на статью о криогенных установках)

Собственное производство азота

В отличие от предыдущих методов получения азота, собственное производство не включает в себя криогенный процесс. В мембранных генераторах азота или при короткоцикловой безнагревной адсорбции (PSA) настолько низкие температуры не используются. Эти генераторы разделяют воздух на составные компоненты различными методами. Технологии PSA и мембранного разделения сильно различаются, но для их работы одинаково требуется поток сжатого воздуха. Поскольку эти технологии значительно отличаются от криогенной, состав полученного газа также иной. Полученный на криогенной установке азот отличается постоянной и очень высокой степенью чистоты. Чистоту азота, производимого имеющимися на рынке генераторами, можно отрегулировать в соответствии с вашими требованиями, но попытка добиться такой же степени чистоты, как на криогенной установке, будет крайне неэффективной. Чем выше требуемая степень чистоты, тем больше расход энергии и затраты на эксплуатацию этого оборудования. Не стоит забывать и о том, что в большинстве случаев чистота азота, полученного на криогенной установке, является избыточной. Больше о чистоте азота можно узнать здесь.

Чистоту азота, производимого имеющимися на рынке генераторами, можно отрегулировать в соответствии с вашими требованиями, но попытка добиться такой же степени чистоты, как на криогенной установке, будет крайне неэффективной. Чем выше требуемая степень чистоты, тем больше расход энергии и затраты на эксплуатацию этого оборудования. Не стоит забывать и о том, что в большинстве случаев чистота азота, полученного на криогенной установке, является избыточной. Больше о чистоте азота можно узнать здесь.

| Преимущества: | Недостатки: |

|---|---|

|

|

Подробнее о PSA и мембранных генераторах

Другие статьи по этой теме

Азот: что это такое и где он используется?

Азот постоянно находится рядом с нами. Это основной компонент воздуха, которым мы дышим, но мы его не используем. В этой статье мы рассмотрим некоторые из множества вариантов применения азота.

Это основной компонент воздуха, которым мы дышим, но мы его не используем. В этой статье мы рассмотрим некоторые из множества вариантов применения азота.

Технический азот и его востребованность в промышленной сфере

Название «azote» имеет французское происхождение и означает «безжизненный», что связано с нейтральными свойствами газа, который весьма инертен и не поддерживает горение. Именно данные характеристики позволили использовать технический азот во многих областях промышленности.

Добывают его из воздуха путем глубокого охлаждения и последующего газоразделения, для чего применяются стационарные или мобильные установки, позволяющие получать необходимый объем вещества.

Интересно, что подобное название химического элемента в основном используется во Франции и странах постсоветского пространства. Тогда как в других частях света он известен как “Нитроген” (лат.nitrogenium), откуда и символ N, используемый в таблице Менделеева.%20-3%D1%88%D1%82_%D0%A1%D1%82%D1%80%D0%B0%D0%BD%D0%B8%D1%86%D0%B0_1.jpg)

Нитроген — так называют азот в других странах

Основные характеристики

Помимо инертности, к основным характеристикам технического азота можно отнести не токсичность, а также отсутствие вкуса, запаха и цвета. В природе он наиболее распространен в атмосфере, где концентрация достигает 78% от объема воздуха. Кроме того, это один из главных элементов, которые входят в состав нуклеиновых кислот и белков.

При охлаждении до точки кипения (-196°C) этот газ превращается в бесцветную жидкость, а при -209,8°C образуется твердое снегоподобное вещество. В свободном состоянии данный элемент имеет двухатомную структуру (N2), которая является очень прочной. Поскольку соединения N с другими химическими элементами достаточно легко распадаются при нагревании, на Земле по большей части встречаются молекулы газа в свободной двухатомной форме.

Назначение и область применения

N2 применяется для образования инертной среды в процессе высокотемпературной обработки, хранения и перемещения легко окисляемых материалов, а также для консервации металлических трубопроводов и сосудов. Жидкий раствор используется как хладагент или пропускается через специальное оборудование (газификатор) для газообразования.

Жидкий раствор используется как хладагент или пропускается через специальное оборудование (газификатор) для газообразования.

Так выглядит жидкий технический азот

Благодаря тому, что данный газ не поддерживает горение, он обеспечивает безопасность работы с материалами, которые легко поддаются воспламенению, и часто применяется в установках пожаротушения. Помимо этого, технический азот позволяет реализовать множество технологических операций в разных сферах промышленности, поэтому имеет востребованность в:

- металлургии;

- химической индустрии;

- нефтегазовой промышленности;

- медицине;

- производстве стекла и электроники;

- обработке отходов;

- упаковке товаров питания и др.

Иногда N2 используется для защитных целей во время сварочного процесса, например, для увеличения коррозионной стойкости в дуплексных сталях. Однако, его применение в качестве защитной среды при сварке имеет некоторые ограничения, поскольку в зоне дуги молекула распадается на отдельные атомы N, взаимодействующие со многими металлами. Поэтому для таких целей чаще используется сварочная смесь или более инертный аргон, о характеристиках которого читайте в статье: газ аргон – химические свойства и сфера применения. А о других технических газах вы можете узнать в этом разделе.

Поэтому для таких целей чаще используется сварочная смесь или более инертный аргон, о характеристиках которого читайте в статье: газ аргон – химические свойства и сфера применения. А о других технических газах вы можете узнать в этом разделе.

В чем хранится и транспортируется технический азот

Хранение и перевозка газообразного вещества осуществляется в баллонах из стали (ГОСТ 949-73) черного цвета с желтой надписью. Сжиженный газ транспортируется в специальных цистернах или криогенных резервуарах.

На рисунке показаны баллоны для хранения и транспортировки технического азота

До недавнего времени эксплуатация жидкого азота как инертного вещества считалась абсолютно безопасной. Однако, на сегодня известно несколько случаев взрывов резервуаров и оборудования, работающего со сжиженным N2, что вызвано быстрым испарением жидкой фазы и обогащением ее кислородом. Поэтому при эксплуатации житкоазотных сосудов необходимо руководствоваться такими же требованиями, как и при работе с резервуарами с жидким кислородом.

Во время перевозки газообразного состава необходимо избегать ударов и падений сосудов, а также их перегрева. Поскольку внутреннее давление емкости составляет 15-20 Мпа, при сильном ударе или нагреве более 60°C появляется риск разгерметизации или взрыва.

Азотный баллон, как и любая емкость, работающая под давлением, должен периодически подвергаться переаттестации. При этом к качеству и чистоте резервуара предъявляются, как правило, более высокие требования, чем, например, к сосудам, предназначенным для заправки CO2. Кстати, интересную информацию о свойствах и процессе заправки углекислоты можно прочитать в статье: углекислота: где заправить – вопрос не праздный.

Специалист осматривает баллон для его переаттестации

Степень опасности для человека

Несмотря на то, что N2 является нетоксичным и не имеет отрицательного влияния на окружающую среду, для человека его действие может иметь весьма неприятные последствия. Замещая в атмосфере и вытесняя из организма кислород, данный газ работает как удушающий агент. При уменьшении концентрации кислорода в воздухе ниже 19% человек начинает испытывать следующие симптомы:

При уменьшении концентрации кислорода в воздухе ниже 19% человек начинает испытывать следующие симптомы:

- учащение дыхания и пульса;

- головокружение;

- чувство тяжести и жара в теле;

- затруднение речи;

- снижение работоспособности;

- возможная потеря сознания.

Поэтому при работе в азотной среде важно придерживаться основных мер безопасности – часто проветривать помещение и контролировать содержание O2.

В компании «Промтехгаз» можно заправить азотные баллоны качественным газом, а также воспользоваться квалифицированным и удобным обслуживанием, в том числе доставкой заправленной тары на объект.

Часто задаваемые вопросы о газах и газовых системах

Почему важно оставлять остаточное давление в баллоне?

Нельзя полностью расходовать газ из баллона. Наличие остатка регламентировано требованиями безопасной эксплуатации (Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03)). Пустые баллоны хранят с предохранительными колпаками либо повторно наполняют. К этой процедуре допускаются баллоны, если остаточное давление в них составляет не менее 0,05 МПа, в случае с ацетиленовыми баллонами – от 0,05 до 0,1 МПа.

Пустые баллоны хранят с предохранительными колпаками либо повторно наполняют. К этой процедуре допускаются баллоны, если остаточное давление в них составляет не менее 0,05 МПа, в случае с ацетиленовыми баллонами – от 0,05 до 0,1 МПа.

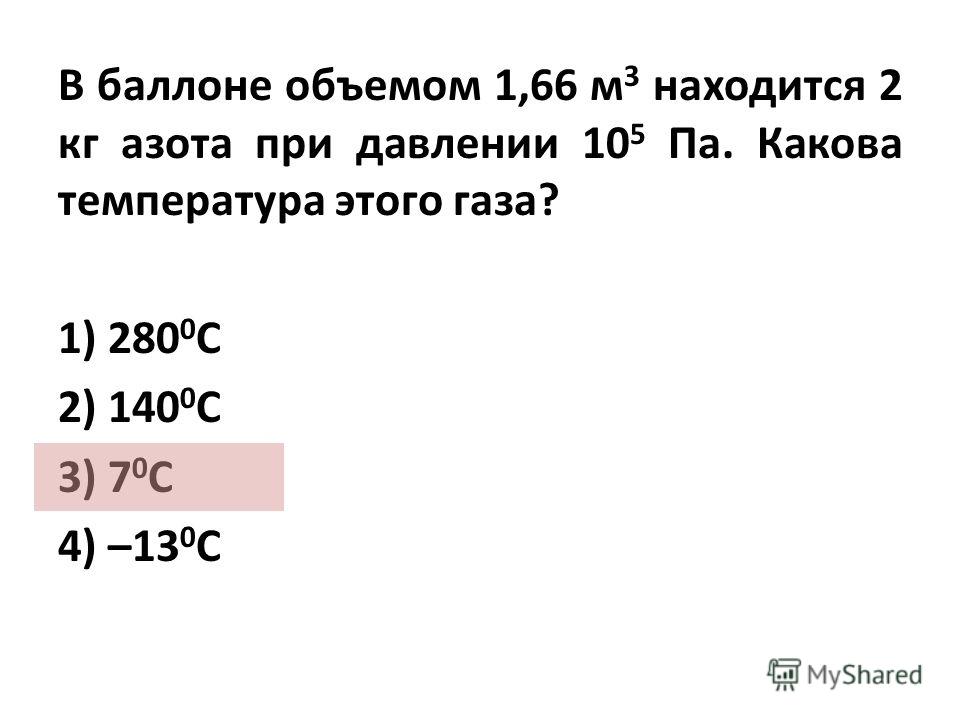

Как проверить наполнение баллона газом?

Есть два метода измерения оставшегося газа в баллоне: взвесить и измерить специальным прибором – манометром. В первом случае перед заправкой изучаем маркировку на дне. На ней есть информация о заводе-изготовителе, срок крайней аттестации, дата производства, номинальный объем, габариты, рабочее давление и вес пустой емкости. После этого взвешиваем баллон с остатками вещества и вычисляем разницу.

Второй способ – определить наполнение сжатого газа в баллоне с помощью манометра.

Какие баллоны не принимаются к заправке?

Для повторной заправки не принимаются дефектные баллоны. Что это означает? Если на корпусе баллона для газа имеется ряд повреждений (ржавчина, неисправны вентили), либо сосуд имеет нечитаемый паспорт, или паспортные данные отсутствуют вовсе. Кроме того, к заправке не допускаются баллоны, если:

Кроме того, к заправке не допускаются баллоны, если:

- истек срок назначенного освидетельствования;

- истек срок проверки пористой массы;

- неисправны вентили;

- отсутствуют надлежащая окраска или надписи;

- отсутствует избыточное давление газа;

- отсутствуют установленные клейма.

Есть ли у вас услуга «переаттестация» баллонов и что она включает в себя?

Да, БК Групп занимается переаттестацией газовых баллонов. Баллоны для хранения и транспортировки газов необходимо каждые пять лет проверять и подвергать процедуре переаттестации. Проверка соответствия баллона эксплуатации предусматривает:

- Осмотр баллона на наличие повреждений и деформаций, а также контроль за соответствием маркировки и цвета (по ГОСТу)

- Сверка записей в паспорте баллона

- Испытание на герметичность баллона водой под давлением

- Финальное взвешивание емкости, чтобы выяснить толщину металла на стенках

В случае подтверждения соответствия фактического состояния баллона определенного в процессе экспертизы, определенным требованиям, на поверхность баллона наносят клеймо с информацией о дате испытания и следующей аттестации, которая должна произойти через 5 лет. Кроме того, ставится клеймо организации, имеющей право на освидетельствование газовых баллонов и находящихся в соответствующем Перечне организаций:

Кроме того, ставится клеймо организации, имеющей право на освидетельствование газовых баллонов и находящихся в соответствующем Перечне организаций:

http://www.gosnadzor.ru/industrial/equipment/kleim/

Что означают цифры на баллоне?

Отметка с цифрами, специальное клеймо, ставится на любой газовый баллон. На клейме указаны данные о заводе-изготовителе, сроке крайней аттестации, дате производства, номинальном объеме, габаритах, рабочем давлении, массе пустого баллона. В случае, если баллон уже подвергался переаттестации, то есть отметка и организации, которая это делала.

Помимо стандартных данных для всех, баллоны для газа могут иметь и индивидуальную информацию. Например, указание массы в килограммах, емкость в литрах, рабочее и проверочное давление в атмосферах.

Увидел на вашем сайте моноблоки. Чем они лучше обычных баллонов? Какие плюсы?

Моноблоки – это совокупность нескольких газовых баллонов, которые находятся в одном каркасе с одним коллектором. Они предназначены для перевозки, хранения и раздачи большого количества газов. Моноблоки рекомендуется использовать на производствах с высоким потреблением газов.

Они предназначены для перевозки, хранения и раздачи большого количества газов. Моноблоки рекомендуется использовать на производствах с высоким потреблением газов.

- Машиностроение;

- Судостроительство;

- Возведение металлических конструкций;

- Сварочные работы

Главное достоинство моноблоков в том, что они собраны как единый баллон. На предприятиях это позволяет экономить человеческие ресурсы, а также повышать качество работы, так как не нужно отвлекаться на смену одного баллона на другой.

Как правильно перевозить газовые баллоны

Перевозка газовых баллонов любым видом транспорта должна быть, прежде всего безопасной: необходимо соблюдать все меры предосторожности. К перевозке большинства газов в специальных баллонах применимы следующие правила:

- Не допускать ударов

- Не допускать перегрева и огня рядом

- Газовые баллоны нельзя перевозить вместе с продуктами, горючими и взрывоопасными веществами, а также в салоне легкового автомобиля

- Не допустить утечек

С полным перечнем правил перевозки газов можно ознакомиться здесь:

https://docs. cntd.ru/document/1200061830

cntd.ru/document/1200061830

Как правильно хранить газовые баллоны?

Баллоны с газом необходимо хранить, соблюдая все меры предосторожности, как на специальных складах, так и на улице. Если баллоны размещают не в помещении, то их следует защитить от действия осадков и солнечных лучей. Также, при хранении следует избегать механического воздействия. Необходимо защитить газовые баллоны от чрезмерного нагревания, а также контролировать утечки. Кроме того, в одном помещении нельзя хранить кислородные баллоны и баллоны с горючими газами.

Что называется “чистотой газа”?

Чистотой газа называют свойство, которое определяет количество посторонних примесей в веществе, в данном случае, газе. Чем выше этот показатель, тем выше качество вещества. Чистоту вещества измеряют в процентах. Это число соответствует минимальной гарантии чистоты, или полному числу содержания лишних веществ, обнаруженных при анализе газа.

Есть ли у вас услуга “подготовка баллона под наполнение чистыми газами”? Что она в себя включает?

БК Групп занимается подготовкой баллонов для наполнения чистыми газами. Это процесс включает в себя несколько этапов:

Это процесс включает в себя несколько этапов:

- Осмотр баллона. Специалисты оценивают техническое состояние баллона, наличие или отсутствие дефектов, актуальную аккредитацию.

- Ревизия вентиля

-

Термо-вакуумная десорбция. Процесс, происходящий в специальной установке, подготавливает баллоны для газов перед последующим заполнением.

Устройство предназначено для термо-вакуумной обработки внутренней поверхности баллонов с целью удаления водяных паров и вредных примесей, перед их заправкой чистыми и высокочистыми газами. Установка состоит из теплоизолированного шкафа и блока откачки.

Теплоизолированный шкаф оснащен системой нагрева и терморегуляции, включающей ТЭН, вентиляторы, датчики температуры. Система нагрева разогревает внутреннее пространство шкафа до 90°С за 10 минут.

Установка оснащена системой откачки и наполнения баллонов. В систему откачки входят форвакуумный насос, трубопроводная арматура, запорные устройства, измерители давления.

Также установка оснащена трубопроводной арматурой для наполнения обрабатываемого баллона исходным газом из баллона, расположенного вне теплоизолированного шкафа. Предусмотрена система напуска воздуха из атмосферы.

Также установка оснащена трубопроводной арматурой для наполнения обрабатываемого баллона исходным газом из баллона, расположенного вне теплоизолированного шкафа. Предусмотрена система напуска воздуха из атмосферы.Автоматический и ручной режимы работы.

Установка осуществляет очистку внутренней поверхности от вредных примесей с помощью нагрева и вакуумирования баллонов. В баллонах, прошедших такую обработку перед повторным заполнением, значительно снижается влияние адсорбционно-десорбционных процессов, что повышает степень чистоты газов.

Установка может использоваться на газонаполнительных станциях, производственных площадях, в исследовательских лабораториях и других объектах, где требуется применение газов высокой чистоты.

- Непосредственно наполнение баллонов газом.

Таблица зависимости – Компания «Фёссен Эм Ай И»

Зависимость давления азота, аргона и кислорода от температуры при наполнении, транспортировании и хранении баллонов

|

Температура, °С |

Рабочее давление баллона, МПа (кгс/см2) |

|||||

|

14,7 (150) |

19,6 (200) |

14,7 (150) |

19,6 (200) |

14,7(150) |

19,6 (200) |

|

|

Давление газа в баллоне при температуре наполнения, МПа (кгс/см2) |

||||||

|

Азот |

Аргон |

Кислород |

||||

|

-50 |

10,0 (102) |

12,9 (132) |

9,7 (99) |

12,4 (127) |

9,7 (99) |

12,3 (126) |

|

-40 |

10,7 (109) |

13,9 (142) |

10,5 (107) |

13,5 (137) |

10,4 (106) |

13,4 (136) |

|

-30 |

11,3 (116) |

14,9 (151) |

11,2 (114) |

14,5 (148) |

11,1 (113) |

14,4 (147) |

|

-20 |

12,0 (122) |

15,8 (161) |

11,9 (121) |

15,5 (158) |

11,8 (121) |

15,5 (158) |

|

-10 |

12,7 (129) |

16,8 (171) |

12,6 (128) |

16,6 (169) |

12,6 (128) |

16,5 (168) |

|

0 |

13,4 (136) |

17,7 (181) |

13,3 (136) |

17,7 (179) |

13,3 (135) |

17,6 (179) |

|

+10 |

14,0 (143) |

18,7 (190) |

14,0 (143) |

18,6 (190) |

14,0 (143) |

18,6 (189) |

|

+20 |

14,7 (150) |

19,6 (200) |

14,7 (150) |

19,6 (200) |

14,7 (150) |

19,6 (200) |

|

+30 |

15,4 (157) |

20,6 (210) |

15,4 (157) |

20,6 (210) |

15,4 (157) |

20,7 (211) |

|

Примечание. при температуре +40 °С – 15,0 МПа (153 кгс/см2) для рабочего давления баллона 14,7 МПа (150 кгс/см2) 19 ,7 МПа (201 кгс/см2) 19,6 МПа (200 кгс/см2) при температуре +50 °С – 15,7 МПа (160 кгс/см2) 14,7 МПа (150 кгс/см2) 20 ,6 МПа (210 кгс/см2) 19,6 МПа (200 кгс/см2). |

||||||

|

|

||||||

|

|

||||||

|

|

||||||

Баллоны и инертирование азотом

Работа с баллонами высокого давления и их использование должны выполняться только обученным персоналом.

Обратите внимание: баллоны могут содержать накопленную энергию в виде давления, которое может быть очень опасным при неправильном использовании. Например, удаление клапана баллона с давлением в баллоне может быть очень опасным. Любое повреждение баллона под давлением может привести к травме.

Например, удаление клапана баллона с давлением в баллоне может быть очень опасным. Любое повреждение баллона под давлением может привести к травме.

Небольшие потребности в газе лучше всего удовлетворять с помощью баллонов.Типичный баллон высотой около 5 футов может вместить около 230 кубических футов газообразного азота, если он заполнен до максимального рабочего давления, которое может находиться в диапазоне 2200 фунтов на квадратный дюйм, то есть, если он заполнен. На баллоне будет указано максимально допустимое давление, указанное на стороне рядом с клапаном. Давление – это главный индикатор, определяющий, заполнен ли баллон. Температура является фактором, но не таким важным, пока цилиндр не нагревается. Примечание. Существуют баллоны, рассчитанные на гораздо более высокое давление, но они не являются типичными.

Баллоны высокого давления бывают разных размеров, некоторые из них достаточно малы, чтобы их можно было носить под рукой, а другие устанавливаются на 18-колесные грузовики. Внутренний объем баллона и давление газа (и, в некоторой степени, температура) – вот вещи, которые важны для определения количества кубических футов сжатого газа. У баллонов очень интересное качество – они будут удерживать давление и объем практически вечно, независимо от времени. Только использование газа или утечка – единственное сокращение.Громкость – самое большое ограничение.

Внутренний объем баллона и давление газа (и, в некоторой степени, температура) – вот вещи, которые важны для определения количества кубических футов сжатого газа. У баллонов очень интересное качество – они будут удерживать давление и объем практически вечно, независимо от времени. Только использование газа или утечка – единственное сокращение.Громкость – самое большое ограничение.

Для больших требований цилиндры собираются в стойки.

Цилиндр высокого давления 230 scf «Стойки» представляют собой стальные рамы с 6 или 12 цилиндрами, скрепленными вместе, подающимися в один коллектор. Они часто используют газовые баллоны на 230 куб. Футов. Итак, 12 цилиндров x 230 куб.футов = 2760 куб.футов или 78 м3. Сильным преимуществом баллонов является то, что азот остается в них годами. И он всегда будет готов к работе в мгновение ока (если клапаны сработают).Однако владелец баллона обычно взимает плату за простой – арендную плату за баллоны, и со временем это может быть дорого. Эту проблему можно решить, купив цилиндры. Баллоны следует проверять каждые 5 лет, и на них проставляется дата последнего испытания. Заправочные станции могут не пополняться, если тестовый период превышает номинальную дату тестирования.

Эту проблему можно решить, купив цилиндры. Баллоны следует проверять каждые 5 лет, и на них проставляется дата последнего испытания. Заправочные станции могут не пополняться, если тестовый период превышает номинальную дату тестирования.

Другой вариант для больших партий – дьюар. Емкости Дьюара могут содержать жидкий азот, аргон, кислород, CO2 и т. Д.180-литровый дьюар может вместить 140 кубических метров при 10 бар. Недостаток жидкого азота в том, что это скоропортящийся товар. Он испарится и ускользнет из сосудов Дьюара за короткий период времени. Все это может исчезнуть через 3 недели, если дьюар окажется на палящем солнце. Портативные сосуды Дьюара бывают разных размеров – от маленького 1 литра, который дерматолог может использовать, до 265 литров. Обычно, когда сосуд Дьюара очень большой, его называют просто резервуаром с жидким азотом или резервуаром с LN2, и он может вмещать тысячи галлонов или литров.

Автоцистерны с жидким азотом могут вмещать около 500 000 кубических футов (около 5 000 галлонов), и азот всегда улетучивается из-за кипения, приблизительно от 0,2% до 5% в день, в зависимости от того, насколько хороша изоляция. Обычно у них есть резервуары с относительно низким давлением, нормальным является 25 фунтов на квадратный дюйм. Обычно у них есть перекачивающий насос для перекачки азота в стационарные резервуары.

Обычно у них есть резервуары с относительно низким давлением, нормальным является 25 фунтов на квадратный дюйм. Обычно у них есть перекачивающий насос для перекачки азота в стационарные резервуары.

Цистерны с жидким азотом могут быть стационарными на бетонных площадках (это большие резервуары с тысячами галлонов), и они часто имеют меньший коэффициент потерь, чем автоцистерны, но они всегда выпускают испаренный газ на уровне около.От 2% до 5% в день. Все зависит от вакуума в вакуумной рубашке. У них должен быть очень хороший вакуум, чтобы противостоять высокой температуре и свести к минимуму выкипание. В этих резервуарах давление может составлять от 30 до 225 фунтов на квадратный дюйм.

Резервуар PURGIT ISO Резервуары ISO могут иметь очень низкий уровень утечки. 0,2% нет ничего необычного. Резервуары ISO используются для специализированных перевозок азота, аргона, кислорода и других специализированных криогенных и промышленных химикатов. Емкость должна соответствовать содержимому. То есть цистерны сертифицированы для перевозки конкретных грузов.Баллон с азотом будет иметь фитинги, которые будут подключаться только к другим резервуарам с азотом.

То есть цистерны сертифицированы для перевозки конкретных грузов.Баллон с азотом будет иметь фитинги, которые будут подключаться только к другим резервуарам с азотом.

Цистерны с жидким азотом, которыми я владею, могли быть заполнены аргоном, кислородом или гелием, если они были очищены, подготовлены к новому грузу с новыми штуцерами для подсоединения шлангов и новыми щитками.

Двуокись углерода поставляется в резервуарах в виде жидкости, но технически СО2 не является криогенной жидкостью, поскольку он недостаточно холодный.

Важное примечание: Для успешного вывода газа из баллона высокого давления необходим специальный редукционный регулятор давления.Большинство клапанов баллона предназначены для газового баллона. Кислород берет один конкретный поток, топливный газ – другой, азот – другой и так далее. Регулятор должен иметь правильную резьбу, подходящую для цилиндра. Кислородные шланги, регуляторы, клапаны никогда не должны использоваться для других газов. Может возникнуть самопроизвольный пожар, потому что почти все является топливом для кислорода.

Различные рисунки резьбы на клапанах имеют номера для идентификации. Например, соединение № 510 предназначено для топливного газа, такого как пропан или ацетилен.Его также называют POL, который когда-то, я полагаю, обозначал Perst-O-Lite, который был одним из первых производителей. Резьбовое соединение № 240 и № 660 – аммиак, № 320 – для CO2, № 580 – для азота, криптона или гелия, № 540 – кислород, и этот список можно продолжить….

Кислород опасен, потому что почти все является топливом для чистого кислорода. Если для нефтепродукта использовался шланг или труба, и при подключении чистого кислорода присутствуют даже следы углеводорода, он может самовоспламеняться, вызывая взрыв или пожар.

Когда большие производственные цеха используют резаки для резки толстой стали, в резаках используется смесь кислорода и ацетилена. Когда резка началась, иногда можно уменьшить или перекрыть поток ацетилена и использовать только кислород. Смешивание кислорода с топливным газом чрезвычайно опасно и почти наверняка приведет к взрыву или возгоранию из-за быстрого окисления, вызванного смесью топливо-O2. Кислородное оборудование нельзя использовать в топливном газе, а затем снова в кислороде без очистки.

Кислородное оборудование нельзя использовать в топливном газе, а затем снова в кислороде без очистки.

Вариант баллона или жидкого азота – генератор азота. Они отделяют газообразный азот и кислород от воздуха. Их довольно дорого покупать, и для них требуется воздушный компрессор, но они производят азот, когда он вам нужен, и при их отключении нет затрат или потерь. Они особенно полезны в отдаленных районах. Побочным продуктом производства газообразного азота является газообразный кислород, и генераторы азота можно переконфигурировать для получения газообразного кислорода для использования в больницах и для промышленного производства O2.

Инертизация бака Уловка инертизации бака заключается в правильном размещении подающего шланга по отношению к месту выхода. Газ должен подаваться с одного конца баллона и выходить с другого. Обычно это не так просто, потому что очень немногие резервуары имеют соединения на каждом конце. Для больших резервуаров, даже с подходящими местами подключения, может потребоваться 3 или более объемов газообразного азота для снижения содержания кислорода до менее 8%.

CO2 намного лучше подходит для инертизации резервуаров, потому что молекула CO2 тяжелая и недорогая по сравнению с другими газами.Он может вытеснять более легкие газы, а не разбавлять их. Инерцирование резервуаров газообразным азотом может быть опасным для операторов или инспекторов из-за возможности удушья. Маска с фильтром НЕ ХОРОШАЕТ, если пар имеет пониженное содержание кислорода. Если кислорода недостаточно, маска с фильтром не подходит. В случае низкого уровня кислорода вы должны надеть маску из комплекта поставки. Запрещается работать в резервуарах с содержанием кислорода менее 19,5% без подачи воздуха. Подача воздуха может происходить из баков для акваланга или из воздушного шланга, подводимого снаружи, но это очень опасная работа, и ее должен выполнять только обученный персонал.

Некоторые правила работы с инертными газами:

НИКОГДА не входите в баллон, если он не прошел испытания на содержание кислорода и его содержание не превышает 19,5%. Самые опасные стальные резервуары – сухие и ржавые. Ржавчина может поглощать свободный кислород, создавая атмосферу с дефицитом кислорода. Счетчики кислорода можно купить или арендовать в магазинах средств безопасности.

Самые опасные стальные резервуары – сухие и ржавые. Ржавчина может поглощать свободный кислород, создавая атмосферу с дефицитом кислорода. Счетчики кислорода можно купить или арендовать в магазинах средств безопасности.

НЕ ДОПУСКАЙТЕСЬ от баллонов с низким содержанием кислорода. Маски с угольным фильтром никуда не годятся. Убедитесь, что кислорода достаточно для дыхания.

ЕЖЕДНЕВНО проветривайте каждый резервуар большим количеством наружного воздуха, используя принудительный вентилятор перед входом. Другие химические вещества могут представлять такую же опасность, как и недостаток кислорода.

НИКОГДА не заменяйте кислородные регуляторы или шланги и т. Д. С оборудованием для подачи топливного газа. Всегда читайте и понимайте паспорта безопасности материала для газа.

КАЖДЫЙ раз обращайтесь к опытному специалисту для работы с баллонами высокого давления.

Большинство цистерн – даже те, у которых есть люки или люки, будут «замкнутыми пространствами». Есть много правил, регулирующих вход в закрытые помещения. Если вы планируете войти в замкнутое пространство, пожалуйста, прочтите и поймите опасности и соблюдайте правила.

Есть много правил, регулирующих вход в закрытые помещения. Если вы планируете войти в замкнутое пространство, пожалуйста, прочтите и поймите опасности и соблюдайте правила.

PURGIT – подрядчик по дегазации резервуаров, использующий конденсаторы, охлаждаемые жидким азотом. Имеем опыт дегазации и инертизации емкостей с азотом, углекислым газом и др.

Аэрогаз

Что такое азот?

Азот (N 2 ) – универсальный газ, используемый в широком спектре приложений и отраслей, и мы всегда готовы поставлять его для новых возникающих приложений.Мы предлагаем азот различной степени чистоты и различных режимов подачи.

Закупка газообразного азота под высоким давлением или жидкого азота Мы предлагаем сжатый и жидкий азот различных марок для различных областей применения, таких как:

• Охлаждающая жидкость для бетонных работ

• Вспомогательный газ для лазерной резки

• Добавка давления в трубопроводы

• Криогенная установка для сохранения биологического материала

• Сварочный газ в автомобилестроении

Загрузите спецификации и паспорта безопасности, чтобы получить дополнительную информацию о покупке упакованного азота у Airgas сегодня.

Промышленное применение

Конструкция

Для работы с бетоном в жаркую погоду наши системы охлаждения бетона CryoCrete ™ используют жидкий азот в качестве альтернативы традиционным методам охлаждения.

Производство и изготовление металлов

Азот используется как эффективный способ предотвращения окисления и обеспечивает безопасную инертную атмосферу, которая «уносит» газы, образующиеся в печах. Он также используется в качестве вспомогательного газа при лазерной резке и улучшает плазменную резку.

Энергия

Азот используется в широком спектре приложений для добычи и переработки энергии. Его можно использовать для всего: от проверки давления в трубопроводе до продувки воздуха до управления температурой и осветления жидкостей для улучшения потока.

Химические вещества

Азот используется для создания давления в трубопроводах, чтобы способствовать продвижению жидкостей и продувке трубопроводов и оборудования для предотвращения загрязнения. В партнерстве с Priority Energy Services мы предлагаем качественный азот, поддерживаемый постоянной и стабильной поставкой от мобильных азотных насосов.

В партнерстве с Priority Energy Services мы предлагаем качественный азот, поддерживаемый постоянной и стабильной поставкой от мобильных азотных насосов.

Здравоохранение

Азот NF, жизненно важный для всех секторов здравоохранения, является полезным криогеном для замораживания и сохранения биологических материалов.

Науки о жизни

Как газ, азот используется в качестве важного компонента в различных процессах биологии, а также как средство защиты от окисления и загрязнения. В жидкой форме азот также используется для достижения криогенных температур при охлаждении реактора.

Пищевая промышленность

От охлаждения до замораживания азот играет важную роль на протяжении всего процесса упаковки и консервирования пищевых продуктов.Помимо охлаждающих свойств, азот также увеличивает срок хранения пищевых продуктов в упаковке с модифицированной атмосферой (MAP), не допуская кислорода и сохраняя свежесть внутри.

Автомобильная промышленность

Азот используется как компонент безопасности в подушках безопасности и как универсальный сварочный газ в автомобилестроении. Он используется для выполнения разнообразных задач на сборочной линии, поскольку обеспечивает хорошую атмосферу для сварки с любыми материалами. Азот также можно использовать для накачивания шин вместо сжатого воздуха, что помогает дольше поддерживать давление и продлевать срок службы шин.

Aerospace & Defense

Использование азота при производстве качественных компонентов является безопасной практикой, широко применяемой в аэрокосмической промышленности. Инертный газ, азот, устраняет присутствие кислорода и обеспечивает негорючую среду. Азот также используется в печах для термообработки, аэродинамических трубах и при лазерной резке.

Режимы питания

Баллоны и контейнеры для жидкости

Мы предлагаем азот в газовых баллонах высокого давления и баллонах Дьюара с жидким азотом, доступных в различных размерах, для удовлетворения любых потребностей в небольших объемах.

MicroBulk

Для тех, кто вырос из баллонов и дьюаров, но не имеет места для бестарного хранения, мы предлагаем азот через Airgas MicroBulk – безопасное, чистое и эффективное решение для пользователей с большими объемами.

Поставка наливом

Азот также доступен для доставки наливом газа и жидкости, а также в полном диапазоне чистоты и размеров резервуаров.

Трубопровод

Тем, кто регулярно потребляет газ в больших объемах, мы предлагаем трубопроводные системы подачи – более экономичный и надежный вариант по сравнению с другими режимами поставок.

Азот под высоким давлением – что вам нужно знать

[dropcap] Во многих отраслях промышленности требуется азот под высоким давлением. Некоторые из этих применений – это литье пластмасс под давлением с газом; хранение больших объемов азота и лазерная резка. Большинство компаний в настоящее время используют для этих целей баллоны высокого давления / баллоны Дьюара. Существует множество недостатков использования цилиндров высокого давления / цилиндров Дьюара, например, во время работы; стоимость и безопасность.Самая большая проблема заключается в том, что невозможно использовать весь газ из баллона / Дьюара. Если вам требуется 1000 фунтов на квадратный дюйм и вы используете баллоны на 2200 фунтов на квадратный дюйм, вы отправляете обратно почти половину неиспользованного азота. Способ устранения этой проблемы – установка в доме ускорителей азота высокого давления. Обычно есть два способа повысить давление азота из генератора азота. Пневматические ускорители азота и поршневые ускорители азота могут помочь в производстве азота под высоким давлением. [/ Dropcap]

Существует множество недостатков использования цилиндров высокого давления / цилиндров Дьюара, например, во время работы; стоимость и безопасность.Самая большая проблема заключается в том, что невозможно использовать весь газ из баллона / Дьюара. Если вам требуется 1000 фунтов на квадратный дюйм и вы используете баллоны на 2200 фунтов на квадратный дюйм, вы отправляете обратно почти половину неиспользованного азота. Способ устранения этой проблемы – установка в доме ускорителей азота высокого давления. Обычно есть два способа повысить давление азота из генератора азота. Пневматические ускорители азота и поршневые ускорители азота могут помочь в производстве азота под высоким давлением. [/ Dropcap]

Пневматические ускорители азота:

Пневматические ускорители азота состоят из поршня с возвратно-поступательным движением с пневмоприводом, имеющего большую и малую площадь, который точно соединен шатуном.Газовый поршень функционирует в секции газового цилиндра высокого давления. Впускной и выпускной обратные клапаны высокого давления заключены в торцевую крышку каждого газового баллона. Когда воздух подается на впуск пневмопривода, секция пневмопривода, которая включает в себя циклический золотник и пилотные клапаны, обеспечивает постоянное возвратно-поступательное действие. Для предотвращения попадания порчи воздуха в газовый поток используются динамические уплотнения. Охлаждение осуществляется через промежуточный охладитель на межкаскадной линии и за счет направления холодного отработанного рабочего воздуха через отдельную рубашку, окружающую баллон с газом.

Впускной и выпускной обратные клапаны высокого давления заключены в торцевую крышку каждого газового баллона. Когда воздух подается на впуск пневмопривода, секция пневмопривода, которая включает в себя циклический золотник и пилотные клапаны, обеспечивает постоянное возвратно-поступательное действие. Для предотвращения попадания порчи воздуха в газовый поток используются динамические уплотнения. Охлаждение осуществляется через промежуточный охладитель на межкаскадной линии и за счет направления холодного отработанного рабочего воздуха через отдельную рубашку, окружающую баллон с газом.

Преимущества:

1. Не требуется масло

2. Пневматический – без использования электроэнергии

3. Идеально для опасных зон, так как не требуется электричество

Поршневые азотные ускорители:

Поршневые азотные ускорители могут быть полезны для агрегатов без масла и с масляной смазкой. От приложения, которое конкретно требуется в отрасли, будет зависеть, какая система лучше всего подходит для этого отраслевого приложения. В поршневых компрессорах используются поршни с приводом от коленчатого вала.Они многоступенчатые и обычно приводятся в действие электродвигателем. Давление нагнетания азотного генератора варьируется, но обычно составляет от 75 до 150 фунтов на квадратный дюйм. Азот направляется во впускную часть дожимного компрессора. В этот момент азот пройдет различные стадии сжатия, пока не достигнет оптимального рабочего давления для применения. Если усилитель азота высокого давления имеет масляную смазку, то азот поступает в систему фильтрации, чтобы избавиться от уноса масла.Если даже самые маленькие капли масла недопустимы, лучшим вариантом будет безмасляный компрессор. Оттуда азот будет храниться в баллонах DOT высокого давления и регулироваться до необходимого давления в точке использования.

В поршневых компрессорах используются поршни с приводом от коленчатого вала.Они многоступенчатые и обычно приводятся в действие электродвигателем. Давление нагнетания азотного генератора варьируется, но обычно составляет от 75 до 150 фунтов на квадратный дюйм. Азот направляется во впускную часть дожимного компрессора. В этот момент азот пройдет различные стадии сжатия, пока не достигнет оптимального рабочего давления для применения. Если усилитель азота высокого давления имеет масляную смазку, то азот поступает в систему фильтрации, чтобы избавиться от уноса масла.Если даже самые маленькие капли масла недопустимы, лучшим вариантом будет безмасляный компрессор. Оттуда азот будет храниться в баллонах DOT высокого давления и регулироваться до необходимого давления в точке использования.

Преимущества:

1. Разработан для постоянно активных приложений

2. Лучше всего подходит для отраслей с высокими расходами

Компетентный и опытный поставщик генераторов азота сможет вместе с вами определить, какая технология лучше всего подходит для вас.

Compressed Gas Technologies ответит на все ваши вопросы о производстве азота на месте – свяжитесь с нами!

Баллон с азотным воздухом – 33 куб. Ft. Алюминиевый газовый баллон высокого давления

Завод по производству напитков предлагает только новые алюминиевые баллоны с азотом высокого давления. Мы не продаем отремонтированные стальные резервуары. Каждый баллон с азотом изготовлен из высокопрочного алюминиевого сплава 6061-Т6. Эти резервуары популярны, потому что они не такие тяжелые, как стальные, и не ржавеют.Ручка для переноски установлена на цилиндре объемом 33 кубических фута. Рабочее давление составляет до 2216 фунтов на квадратный дюйм / 153 бар. На этих цилиндрах нанесена необходимая маркировка Министерства транспорта США и Канады. Клапаны 580 одобрены CGA и имеют внутреннюю резьбу для регуляторов азота.

Прежде чем вы сможете правильно налить Guinness®, вам нужно будет налить его из баллона со смешанным газом. Guinness® – это азотистое пиво в отличие от газированного пива. Азот – это то, что придает Guinness® его знаменитый вкус.Правильная газовая смесь, которая вам понадобится, – это 75% азота и 25% Co2. Не каждый поставщик газа готов заполнить смешанную смесь, поэтому вам нужно будет обзвонить, чтобы найти место, которое захочет заполнить смешанную смесь.