Чиллер из кондиционера своими руками – фреоновый чиллер из кондиционера. Изготовление погружного чиллера своими руками.

Как сделать чиллер своими руками

.

При проведении определённых хозяйственных процедур в домашних условиях может потребоваться быстрое охлаждение жидкости. В промышленных масштабах для этого используются водоохладительные машины, но применить их дома не получится. Выход — сделать чиллер своими руками.

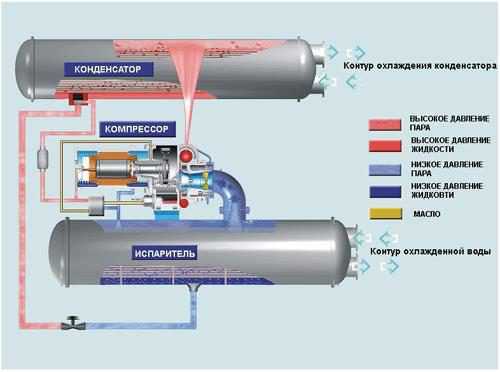

Описание промышленного чиллера

Чиллер (водоохлаждающая машина) — устройство для охлаждения жидкости за счёт парокомпрессионного или абсорбционного холодильного цикла. После снижения температуры жидкость используется для охлаждения воздуха в теплообменнике (вентиляторном доводчике) или для отвода тепла от оборудования.

Устройство применяется в различных отраслях промышленности. Охладительный агрегат в связанной системе с вентиляторным доводчиком используют в некоторых моделях кондиционеров.

Принцип работы промышленной охладительной установки

На производстве в качестве установки быстрого удаления тепла применяются специальные абсорбционные чиллеры. Он необходим для обеспечения работы различного промышленного оборудования с выделением тепла. Чиллер отбирает и отводит избыточное тепло и поддерживает оптимальный температурный и тепловой режим оборудования. В качестве жидкости, поглощающей газ в полном объёме, на промышленных установках применяется бромид лития в воде.

В процессе охлаждения воды выделяется избыточное количество тепла, которое отводится в окружающую среду.

Промышленная установка состоит из двух блоков:

- верхнего — генерирующая горячая ёмкость с относительно высоким давлением;

- нижнего — включает испарительную ёмкость и отдел с абсорбентом.

Характер работы установки:

- Тепло от генератора воздействует на абсорбент, который выделяет пары воды.

- Пар передаётся в конденсатор и переходит в жидкое состояние, отдавая тепло специальному резервуару с водой.

- Потеряв тепло, вода из конденсатора подаётся в испаритель.

- Здесь вода под действием давления испаряется с поглощением тепла от охлаждаемого контура (чиллера).

- С помощью прокачки насосной установкой кипящей воды теплообмен усиливается.

- В это время оставшийся концентрат абсорбента переводится в абсорбер, где происходит поглощение газа из испарителя с выделением тепла.

- Отводящий контур отводит из ёмкости с абсорбентом тепло за пределы установки.

- После отвода тепла полученная вода и абсорбент снова передаются в генератор.

Преимущества чиллеров над компрессионными холодильниками:

- небольшое количество потребляемой энергии;

- низкое выделение шума при работе;

- экологичность, т. к. рабочим веществом является простая вода, а не фреон;

- поглощают выделяемую энергию;

- длительный период эффективной эксплуатации;

- производственная безопасность;

- удобство управления.

Недостатки:

- стоимость;

- необходимость источника горячей энергии;

- большой вес;

- высокое водопотребление системы.

Чиллер при производстве пива

Водоохлаждающие машины активно применяются при производстве пива. Оно используется для охлаждения сусла. При получении солодового навара нужно оперативно снизить температуру. От этого зависит качество напитка. Этот навар содержит полезные и вредоносные бактерии. Полезные элементы сохраняются при температуре выше 60°C, а все вредоносные бактерии погибают. Но при медленном охлаждении после отметки 60°C, растёт вероятность появления вредоносных микроорганизмов. Поэтому снижать температуру нужно оперативно.

Важность скорости производственного процесса выражается ещё и в том, что процесс ферментации и добавление дрожжей можно производить только при благоприятной температуре около 20°C.

При медленном остывании в наваре образуется большое количество бактерий. Дрожжи при добавлении не смогут поглотить избыточные микроорганизмы. Напиток будет испорчен. Медленное остывание также ухудшает товарные качества продукта.

Изготовление чиллера своими руками

Для быстрого охлаждения жидкости в домашних условиях чиллер можно изготовить самостоятельно. Разберёмся, как сделать чиллер своими руками.

Необходимые материалы

Требования к материалам для чиллера, изготавливаемого своими руками:

- хорошая теплопроводность;

- пригодность к пищевому использованию;

- возможность обработки в домашних условиях;

- прочность;

- выдерживание температуры до 100°C.

Под такие критерии отлично подходит стекло, но проблема возникает с одним параметром — возможность обработки. Силикон не подходит. Он плохо выдерживает высокие температуры и не обладает нужными параметрами теплоотдачи.

Остаётся один вид материалов — металл. Среди вариантов можно выбирать между алюминием, медью и нержавеющей сталью. С нержавейкой есть претензии по цене и теплоотдаче. Алюминий — окисляется и небезопасен для здоровья. Оптимальный выбор — медь.

С какими параметрами нужно определиться:

- Диаметр трубки. Больший диаметр позволит обеспечить высокий уровень теплообмена.

- Количество витков в контуре. Чем больше витков, тем лучше теплоотдача.

- Общий диаметр витка.

При расчёте нужных параметров необходимо определиться с объёмом ёмкости, в которую будет погружаться чиллер для отвода тепла.

Диаметр витка и диаметр трубок должен обеспечивать свободное погружение и сохранение одинакового расстояния от прибора до стенок и центра ёмкости. Расстояние между витками можно делать любые, но чем ближе они друг к другу, тем больше их можно создать.

Процесс изготовления

Небольшой самодельный чиллер потребует около 10-15 м. Создаём витки. Для этого можно использовать прочную палку или другой пригодный предмет. Трубка изгибается для получения нужного количества спиралей так, чтобы общий размер позволил поместить конструкцию в ёмкость.

На один конец трубки одевается шланг. Один конец шланга подключаем к крану или насосу, второй опускаем в раковину или другое подручное сливное приспособление. Чиллер готов.

Принцип работы чиллера своими руками:

- Устройство погружается в ёмкость.

- Шланг подключается к крану. Второй конец опускается в раковину.

- Включается холодная вода.

- В ёмкость помещается горячая жидкость.

- Произойдёт быстрая потеря температуры жидкостью.

Применение самодельного чиллера

Чиллер, сделанный самостоятельно, может потребоваться для следующих целей:

- охлаждение солода при приготовлении домашнего пива;

- снижение температуры воды в аквариуме;

- создание оптимальных условий в небольшом бассейне.

Наличие самодельного чиллера позволит в удобное время быстро охладить любую жидкость.

vozduhstroy.ru

Охладитель испарительного типа своими руками или попытка сделать кондиционер!

Здравствуйте, уважаемые посетители сайта “в гостях у Самоделкина”!Сегодня я хочу рассказать о моей попытке сделать … кондиционер!

Конечно же, полноценным кондиционером моё изделия назвать нельзя! Скорей – это испарительный охладитель воздуха.

Создать кондиционер в кустарных условиях вряд-ли возможно. Но опять настало лето, а вместе с ним – и жара! В моей мастерской тоже стало жарко. Вентилятор даёт мало эффекта – только на близком расстоянии от него есть эффект прохлады. Чуть дальше же – всего-лишь поток тёплого воздуха! И в мои “мозги самодельщика” запала “идея-фикс” – попытаться сделать какое-то охлаждающее устройство!

Идею с охладителями, использующими холодную воду, или лёд, я сразу отбросил – их “зарядка” потребует слишком много работы и времени, а рабочий цикл между обслуживаниями слишком короток!

Поэкспериментировав с элементами Пельтье, я тоже отбросил эту затею. Уж больно мал у них КПД (если использовать их в качестве охладителя). Львиная доля энергии преобразовывается в тепло!!! И только какая-то малая часть – в холод! То есть, греют они в несколько раз сильнее, чем охлаждают! В условиях небольшой комнаты пришлось бы прилагать какие-то усилия для отвода горячего воздуха наружу! (Делать какой-то термоизолированный канал, ставить дополнительные вентиляторы…. Не стоит оно того, учитывая малую мощность получившегося на выходе устройства…. Да и питание их – задача ещё та!))) Ведь, потребляют они нешуточные токи при малых напряжениях, а это значит, нужен мощный блок питания (дополнительный источник тепла, кстати))))).

Осталось одно – попробовать собрать охладитель испарительного типа, действие которого основано на интенсивном испарении жидкости. Всем известно, что при испарении (переходе вещества из одного агрегатного состояния в другое) этим веществом поглощается энергия! Именно поэтому мы чувствуем холодок, если нам на кожу дует ветер – ведь ветром уносятся частицы влаги, выделяемой нашими потовыми железами. Наш пот для этого и предусмотрен – испаряясь, он охлаждает поверхность кожи.

Я воочию наблюдал этот эффект, охлаждая напитки при “выездах на природу”. Достаточно на жаре уложить бутылки на землю, накрыть мокрой тряпкой и не давать ей высохнуть полностью – постоянно её смачивать. Через какое-то время бутылки станут значительно холоднее, чем окружающий воздух!!! И чем та вода, которой смачивали тряпку!!

Т.е., это РАБОТАЕТ!!!

“Погуглив” на эту тему, я узнал, что кондиционеры, работающие на этом принципе выпускаются даже серийно и достаточно широко используются в странах с сухим климатом! В нашей-же местности их интенсивно использовать не получится, ввиду высокой относительной влажности воздуха! Ведь для интенсивного испарения воздух должен быть сухим! А если он уже содержит большое количество водяных паров, испарение будет слабым…

Но, всё-же БУДЕТ, подумал я! ))). Ведь, относительная влажность воздуха у нас не 100%! Влажные вещи, развешенные в тени, всё-же сохнут! (А, например, на Анталийском побережье Средиземного моря я столкнулся с тем, что вывешенная после стирки в тени майка к утру оставалась такой-же влажной даже при температуре воздуха +35 градусов !!!! Испарения попросту нет!! Горячий воздух уже впитал в себя из моря столько влаги, сколько способен удерживать!!! И что-то высушить там можно только на прямых солнечных лучах и ветерке!)

….Ну что же!! Раз я не уверен в результате, значит и делать нужно опытный образец из того, что “валяется” !!)))). Чтобы не жалко потом было…

И решил я сделать мой кондиционер из следующего:

1. Пластиковая канистра ёмкостью 30 литров.

2. Форточный вентилятор времён СССР.

3. Обрезки пластикового короба для электрической проводки.

4. Обрезки поролона.

5. Старые вентиляционные решётки.

6. Старое зарядное устройство от “Нокии”.

7. Погружной насосик для аквариума (пришлось купить!))))

8. Капельница (Система для внутривенных инъекций. Тоже купить пришлось)))

9. Губчатые салфетки.

10. Коробка для наружной электропроводки.

В первую очередь, нужен вентилятор, который будет обеспечивать поток воздуха и способствовать испарению. У меня с Советских времён валяется старый форточный вентилятор, которые тогда вставляли в кухонные форточки строители. Жильцы их, как правило, вынимали и они валялись ненужными.))) Вот и у меня был такой. Валялся за ненадобностью – и выбросить рука не поднимается, и использовать….тоже рука не поднимается!)))) Так что, я даже обрадовался – хоть какую-то пользу из него извлеку!

С выбором корпуса я даже сильно не заморачивался!))) В него должна будет наливаться вода, к тому-же, его размеры должны прозволить разместить в нём вентилятор. А значит – это будет большая канистра, которых “есть у меня” )))).

Начал я с того, что вырезал в боковой стенке канистры круглое отверстие и поместил туда вентилятор:

(Вырезанный отсюда пластиковый кружок послужил днищем в другой моей самоделке – “Термосе для двухлитровых бутылок” )))))

Изначально, в “сырой версии” я решил, что вентилятор будет всасывать воздух из канистры. Видимо, сработал тот момент, что тогда вентилятор останется с крышкой, и в транспортном положении его можно будет закрывать. (….э-э-э… а зачем???))))). Но, подумав, я всё-же, решил, что вентилятор должен нагнетать воздух внутрь корпуса – ведь ему самому совсем не будет полезным омываться влажным, мокрым воздухом, в ещё, возможно, и с брызгами воды. Поэтому крышку с него я снял, и установил его наоборот, мотором наружу:

Выброс увлажнённого (надеюсь, и охлаждённого))) воздуха будет с обратной стороны корпуса. Изначально я думал просто насверлить в стенках канистры отверстий, но, подумав, решил не делать так. Ведь внутрь должен быть доступ для обслуживания! В условиях высокой влажности и осевшей пыли там будет скапливаться грязь и плесень…. Поэтому нужно сделать некую “дверьку”, и сменную испарительную “кассету” …

Порывшись в своих “запасах нужного мусора”, я нашёл несколько старых вентиляционных решёток:

Не представляя пока в деталях устройство испарительной части, я всё-же решил, что решёточка эта будет установлена в любом случае. Хотя-бы потому, что обеспечит защиту от возможных брызг воды. Поэтому я вырезал в противоположенной боковой стенке канистры квадратное отверстие под размеры этой решётки:

И только тут понял, что я сделал бы это обязательно в любом случае! Ведь вентилятор я пока просто вложил в “посадочное”, а, чтобы его закрепить, нужен доступ изнутри с отвёрткой и шурупами!)))

Переходим к изготовлению испарительной кассеты. (Как-то само собой у меня за ней закрепилось это название.))) Изначально я задумал сделать её из поролона. Благо, целый большой мешок его обрезков я когда-то подобрал на мебельном предприятии, чтобы использовать как мочалки в хознуждах. Обрезки были различных размеров, но все большой толщины:

Подумав, я решил, что поролон всё-же не сможет тянуть влагу капиллярно в нужных мне количествах, а потому нужен некий насос, подающий воду наверх. Была мысль что-то намудрить самодельное…(и уже даже придумал кое-что)… Но, обратившись к услугам “друзей из Поднебесной” я увидел у них готовое решения за копейки… Насос был куплен, благо, спешки не было – погода сменилась и весь оставшийся июнь шли промозглые дожди.))))

А пока я экспериментировал с испарительной кассетой. Выяснилось (да и предполагалось)))), что продуть воздух через поролон (а, тем более, мокрый) просто не реально. Я решил насверлить в нём отверстий. Именно насверлить, потому что, если их прожечь, к примеру, паяльником, то края получатся оплавленными! А мне там нужны “открытые поры”.

“Сверло по поролону” я сделал из вот такого жестяного цилиндра (не знаю, от чего он был. Скорей всего – корпус контрольной лампы каких-то древних приборов), который валялся в “металлоломе”:

Один его край я заточил:

Осталось придумать, как закрепить его на дрель…

Решение нашлось легко. Я обратил внимание, что внутрь можно плотно забить черенок от лопаты. (У меня всегда есть в наличии много разнообразных черенков от садового инструмента. Это очень хорошее “сырьё” для изготовления различных рукояток к напильникам и прочим стамескам и отвёрткам))))

Обрезок черенка был забит внутрь, в нём просверлено осевое отверстие, а в него вставлен обрезок шпильки М10 и зажат гайками с обоих сторон. Получился довольно крепкий хвостовик:

Зажав его в дрель, я легко насверлил отверстий в поролоне:

Теперь корпус… Его я решил изготовить из обрезков пластикового короба для электрокабелей больших размеров:

Склепав получившуюся коробку вытяжными заклёпками, я обрезал боковые стенки короба до минимума и приклепал теми-же заклёпками с одной стороны основание вентиляционной решётки:

В получившуюся кассету я вставил мой дырявый поролон, и поэкспериментировал, направив сквозь него струю воздуха из вентилятора, и поливая сверху водой. “Вылезла” ещё одна проблема – как выяснилось, поролон не в состоянии достаточно сильно удерживать капли воды. И на выходе поток воздуха выносит просто таки огромное количество брызг. Мне же нужны не брызги, а испарение! На ум пришло использовать в месте контакта с воздушным потоком гигроскопичную губку с более плотной структурой. Для этого были куплены вот такие губчатые салфетки, порезаны, свёрнуты в трубочку и вставлены в отверстия в поролоне.:

Эксперименты показали, что это – то, что нужно!!! Они полностью пропитываются влагой, но не позволяют каплям срываться с их поверхности, потому что “лишняя вода” просто уходит вниз по поролону, обтекая трубочки с боков.

Так как салфеток было куплено несколько упаковок, возникла мысль сделать из них кассету другого типа. Для этого я изготовил ещё один такой-же корпус. Потом распилил одну из решёточек наполовину и вклеил горячим клеем (а куда ж без него!)))) в верхней и нижней части. Так как получившиеся половинки были слишком длинными и их пришлось обрезать, то из обрезков я склеил ещё одну такую планку и поместил её в середине. Нарезав салфеток, я протянул их сквозь три решётки. Так как решётки имеют форму жалюзи, салфетки изогнулись зигзагом:

Эту кассету я поместил перед самой решёткой, а вторую (под поролон) сзади, склепав их вытяжными заклёпками в единое целое:

Т.е., воздух, нагнетаемый вентилятором, сперва пройдёт сквозь влажные трубочки в поролоне, а потом – между изогнутыми, пропитанными влагой, губками. При этом, подтягивая и ослабляя их в нужных местах, я расположил их так, чтобы они немного изменяли воздушному потоку направление движения. Так большее количество воздуха будет “тереться о влажные стенки”, унося с собой молекулы влаги и оставляя взвешенную в нём пыль. Если устройство “получит право на жизнь”, можно будет изготовить вторую такую кассету, чтобы менять их для промывания.

А пока суть да дело, приехал из Поднебесной погружной мининасос:

Насосик оказался именно таким, как мне и нужно. Он рассчитан на напряжение до 6-ти вольт, но при подаче на него напряжения 5 вольт, обеспечивал как раз нужный мне, слабый поток воды.

Для его запитки я использовал валяющееся старое “зарядное устройство” от кнопочной старой “Нокии”:

Провод был припаян к проводу насоса, соединение изолировано термоусадочной трубкой, в которую я перед усадкой натолкал силикона. Усадку произвёл, начиная с середины к краям. Вытолкнутые по краям излишки герметика приплющил, обеспечивая дополнительную защиту от влаги…

Насос был установлен на дно канистры. Провод от него выведен через отверстие, в котором вставлен вентилятор, а блок питания размещён в стандартной коробке для наружной электропроводки, которую я закрепил заклёпками под вентилятором:

Если изделие “получит путёвку в жизнь”, то там-же я врежу два клавишных выключателя с индикацией – один для включения всего прибора (чтоб из розетки не дёргать))), второй – для включения насоса (А вдруг, я захочу использовать его просто как вентилятор, без увлажнения потока!). Но пока оставим так…

Подачу воды в верхнюю часть кассеты я решил осуществить через гибкий шланг от системы для внутривенных инъекций (в простонародии – трубка от капельницы)))).

Пробив отвёрткой отверстие в верхней части поролоновой кассеты, я пропустил в него шланг, заранее сделав в нём ножом боковое отверстие примерно в 10-ти сантиметрах от края. Отверстие это оказалось внутри поролона, и через него часть воды будет уходить в “первую ступень” испарительной кассеты, а конец шланга пропустит воду дальше – в губчатую “вторую ступень”:

Просто положив шланг наверх загнутых верхних частей губок, я прикрыл его, вставив сверху отрезок поролона:

Испытания показали, что насос довольно быстро смачивает всю кассету водой. Лишняя влага стекает вниз, обратно в канистру.

… Вот, собственно, и всё! Осталось установить кассету в канистру и закрепить. Изначально я хотел поставить в углах “окна” четыре резьбовых заклёпки и закрепить кассету винтами. Но, как выяснилось, именно в этом месте стенки канистры оказались достаточно толстыми – около четырёх миллиметров. Поэтому я просто закрепил кассету оцинкованными шурупами с пресшайбой!

Они нарезали себе резьбу, и, если заворачивать их аккуратно, то такое соединение выдержит огромное количество циклов монтажа-демонтажа (Кассету же нужно будет извлекать для обслуживания).

И тут выяснился ещё один “косяк”!!! Заливная горловина оказалась прямо над кассетой!!! И когда я попытался залить воду, вода потекла сквозь решётку наружу!!!…

С этим нужно что-то делать!!! Не извлекать же кассету каждый раз, когда нужно будет пополнить уровень воды – это ведь не так-то просто, потому что она мокрая и с неё сильно течёт!!!

..Проблему решил при помощи загнутого к боковой стенке обрезка металлопластововой трубы. На его конце я горячим клеем закрепил воронку, сделанную из горлышка пластиковой бутылки:

А саму воронку тем-же клеем вклеил в горловину:

Теперь заливаемая через горловину вода будет отводиться в сторону и стекать на дно канистры мимо кассеты:

А контролировать её уровень можно визуально – белые стенки канистры достаточно “прозрачны”.

Вот он и готов… И заправлен водой… Но, как на зло, во второй половине июня у нас испортилась погода – холодно, дождливо….

Наконец, выпал один жаркий солнечный день с температурой воздуха +27.

Испытывал я его в комнате, площадью 17,5 квадратных метров, с высотой потолка 2,7 метра при открытом в откидное положение окне. (Особенность охладителей такого типа в том, что они очень сильно увлажняют воздух, и, в отличии от “обычных” кондиционеров, работающих по принципу теплового насоса, в помещении должна обязательно быть вентиляция! К сожалению, почему-то забыл сфотографировать этот процесс… Просто опишу.

Расположив его на полу, я положил два комнатных термометра – перед вентилятором и перед выпускной решёткой . Оба они показывали температуру 26 градусов Цельсия. После включения его, температура перед решёткой очень быстро снизилась до 23-х градусов и на таком значении осталась. (При этом я “пробуя ладонью ветер”, разместил градусники на таких расстояниях, чтобы возле них интенсивность входящего и выходящего потоков воздуха была примерно одинаковой. ).

Т.е., он всё-таки РАБОТАЕТ!!!… Воздух таки охлаждается, пусть и не особо сильно!!!

Но за час работы показания “заднего” термометра снизились всего на один градус! Т.е., за целый час работы мой прибор снизил температуру в комнате всего на один градус…

Но я обратил внимание на то, что уровень воды в нём за час не изменился… (Ну… Или изменился так, что это не было заметным). Т.е., испарение было минимальным…

Думаю, всему виной – высокая относительная влажность воздуха. (Ведь, целую неделю до этого было холодно (+11 – +16) и шли непрерывные дожди! За полдня воздух просто не мог просохнуть!!!)

У меня не было прибора для измерения влажности воздуха, но я закрыл окно, и включил опять мой охладитель. Так и есть – через 15 минут в комнате стало влажно, как в бане! Это прямо ощущалось очень сильно – от влажной духоты стало трудно дышать, хотя градусники, уже отнесённые от него, по прежнему показывали 25°C).

Ну что же… Подожду устоявшейся жары без дождей (если такая будет этим летом) , и когда “воздух просохнет” и станет способен интенсивно впитывать влагу, протестирую его ещё раз и отпишусь!!!

А пока скажу, что получившееся у меня изделие, всё-же имеет право на жизнь!! Поток воздуха из него очень и очень приятен! Что-то наподобие лёгкого бриза с моря.

Кстати, когда я устанавливал решетку так, чтобы она направляла воздух вверх, я преследовал определённую цель – чтобы внутрь канистры скатывались “прорвавшиеся с воздухом” капли воды, если таковые будут. Но “побочный эффект” оказался намного полезнее! ))). Если прибор стоит на полу, то поток увлажнённого воздуха из него очень мягко и “нежно” расходится по комнате! Ощущения намного приятнее, чем от сильного потока, исходящего из обычного вентилятора!!!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

чиллер из кондиционера своими руками видео Видео

…

12 меc назад

Чиллер из оконного кондиционера своими руками для лазерного CO2 станка Группа вконтакте: https://vk.com/artrezak.

…

1 лет назад

Изготовление чиллера из оконного кондиционера Daewoo DWB-056C. Постарался показать весь процесс от идеи до готово…

…

7 меc назад

Краткий обзор охладительной машины мощностью 7 квт по холоду.

…

2 лет назад

Дата съемки: 4 мая 2017 года. Пришло время заняться сборкой нового чиллера. Нам понадобятся: – кондиционер…

…

4 лет назад

Ваша помощь. донат http://www.donationalerts.ru/r/akvilon76 money.yandex : 410011931638413.

…

3 лет назад

Кондиционер который охлаждает дом площадью 100 квадратных метров используя всего лишь 80 ватт электроэнергии.

…

3 лет назад

Схема “КОПЕЙКА” Вопрос: Как сделать тепловой насос из установленного кондиционера (сплита) и эффективно…

…

7 лет назад

Кондиционер своими руками. Часть вторая. (внешний блок) Работает тихосинько, потребляет 135 ВаТ. !!! 🙂 вместо…

…

2 лет назад

Установка и обслуживание кондиционеров в Нижнем Новгороде http://split-install.ru.

…

2 лет назад

Отопление. свой дом.

…

12 меc назад

Делаю тепловой насос Воздух- DX стены для отопления второго этажа моего дома. Сплит Saturn 12000 btu, куплен БУ. Комп…

…

2 лет назад

Тепловой насос сделан для снижения затрат на отопление моей стройки из старого оконного кондея. КОП самого…

…

9 меc назад

Чиллер для системы охлаждения лазерного станка… === Видео “Чиллер для систем охлаждения лазерных станков…

…

1 лет назад

Ссылка на 5% скидку на оборудование в интернет магазине “Дистиллярус”, а так же на участие в партнерской прог…

…

2 лет назад

Дата съемки: 13 мая 2017 года. Потихонечку собираем новый чиллер, так как трубка после заправки греется, аж…

…

2 лет назад

Делаем чиллер для охлаждения пивного сусла своими руками. Быстро, просто, дешево. Фирменный магазин Счастл…

…

2 лет назад

Пробный, “примерочный” запуск самодельного теплового насоса, сделанного из старого оконного кондиционера…

videosmotret.ru

фреоновый чиллер из кондиционера. Изготовление погружного чиллера своими руками.

Устроен он банально и просто: жидкость проходит через радиатор из алюминиевой трубки, который, в свою очередь, продувается вентилятором. Само собой, ни о какой стабильности температуры или о запасе мощности не может быть и речи. Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Этот инструмент поможет вам в важном шаге охлаждения сусла. Меньшая труба означает меньшую площадь поверхности, поэтому меньше охлаждается, но дешевле. Материалы, необходимые для вашей охлаждающей катушки. Найдите цилиндр, чтобы обернуть медную трубу. Если у вас есть козел Корнелиуса, который лежит вокруг, они идеальны. Если вы этого не сделаете, используйте что-то подобное. Если у вас нет этого, вы можете сформировать его своими руками, но это немного усложняет работу катушки.

Изготовление погружного чиллера своими руками

Разверните медную трубу достаточно, чтобы у вас было несколько каналов между каждой петлей. Будьте осторожны, чтобы не обжимать трубу! Медная труба легко сгибается, и если вы ее обжимаете, вы можете разрушить трубу. Когда вы согните трубку, возьмите трубку обеими руками и соберите время. Не сгибайте трубу слишком резким углом, это увеличивает вероятность обжатия.

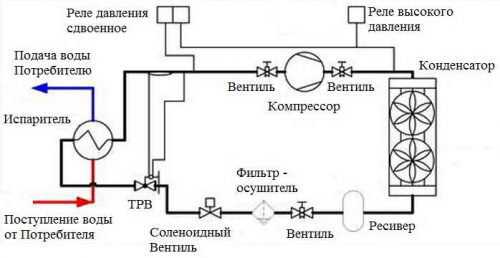

Последней каплей послужил апгрейд станка на более мощную «трубу», которой требовалось уже более серьезное охлаждение. Первоначально выбор пал на китайский фреоновый чиллер, но сроки доставки и стоимость оказались выше ожидаемых, поэтому было решено модифицировать то, что есть. Требования к системе предъявлялись следующие:

• Стабильное поддержание температуры в диапазоне +8 … +14 С

• Автономность

• Возможность работы в режиме 24\7

• Меньший по сравнению с текущей системой расход электроэнергии

Возьмите конец трубы, ближайшей к верхней части катушки, и согните ее. Оставляя кусок длиной 12 дюймов, стоящий прямо над катушкой. Теперь оберните остальную часть трубы плотно вокруг формы, отличной от последних 18 дюймов. Разверните катушку, оставляя около 2 дюймов между каждой ступенькой. Когда катушки расширены, согните нижний конец трубы до тех пор, пока она не будет ровной с верхним концом трубы. Удостоверьтесь, что вы не сгибаете трубу слишком сильно и под углом, чтобы не обжимать ее.

Возьмите шланговый соединитель и снимите гайку, внутри нее небольшой рукав. Сдвиньте гайку, а затем втулку на полдюйма вниз по одному из концов трубы. Удерживая гайку на трубе с втулкой внутри нее, снимите конец шланга и наденьте его на гайку. С помощью серповидного ключа затяните гайку до тех пор, пока соединитель шланга не будет прочно соединен с трубой. Также поместите на нейлоновой трубке пару дюймов на другой конец трубы с помощью хомута и затяните зажим.

Самое простое, что можно было придумать – это погрузить холодную часть кондиционера в жидкость, непосредственно охлаждающую «трубу», что, в конечном счете, и было сделано.

Разобрали оба устройства, да так лихо, что забыли это сфотографировать. Из кондиционера был удален внешний корпус, крыльчатка вентилятора, продувающего холодную часть, утеплитель и пара жестяных стенок. Из чиллера достали всю электрику и расширительный бачок.

Возьмите другой зажим для шланга и соедините его возле катушек ниже концов медных труб вблизи верхней части катушки. Это делается для того, чтобы повысить устойчивость к трубе. Прикрепите другой зажим для шланга сзади, когда нижний конец трубы начинает сгибаться до верхней части, до нижней ступени катушки. Опять же, это делается для дополнительной стабильности.

Исправьте все уродливые катушки, и все готово. Эта охлаждающая катушка отлично подходит для запуска шланга. Чтобы использовать катушку, подключите конец к шлангу, поставьте чистую и гигиеническую катушку в горячее сусло, которое вы заварили, и запустите нейлоновый шланг в хорошее место для слива. Некоторые люди орошают свои растения дренажной водой. Включите шланг, и теперь вы охладите свое сусло!

Резервуар под холодную часть решено было сделать из ПВХ 6мм толщиной, так как пластик был в избытке, он прекрасно режется как фрезером, так и простым ножом. И его легко клеить. Кроме того, не хотелось разбирать фреоновую часть кондиционера – пришлось бы заново опрессовывать трубки, заправлять и т.д. Резервуар клеили почти по месту, получилась прямоугольная коробка 360х300х90мм, которую соединили с расширительным бачком при помощи двух штуцеров, посаженных на герметик, и шланга.

А также поставляемый 4 м шланг также должен быть сделан пользователем. Ледяная стена служит в качестве теплообменника 360-мм медный радиатор с шестью вентиляторами ледяного ветра в двухтактном режиме. Они расположены в освещенном полу ледяной стены. Также подсвечивается компенсационный бак, который расположен над радиатором. Оба насоса и вентиляторы могут быть дросселированы с помощью бесшумных адаптеров.

Холодопроизводительность должна быть незначительно уменьшена. В комплект поставки входят как необходимые соединения, так и антисквинковые пружины. Пришло время для премьеры – с бесшумным охлаждением контуров будет тихо! Особенно громкость часто является самой большой проблемой для конкурирующих продуктов. Чтобы сохранить его в свежем виде, японцы начинают выпускать новое поколение на рынке. Магнитный подшипник предназначен для уменьшения контакта материала и, следовательно, шума.

(извиняюсь за качество фото – под руками был только старенький iPhone)

Приклеили верхнюю крышку резервуара с болтом в качестве заглушки газоотводного отверстия (на фото отсутствует)

Материалы и цены

Будьте спокойны Остался в течение длительного времени воздушное охлаждение верным. Но до сих пор диапазон был только до модели 280 мм. Ключевым шагом в процессе пивоварения является время охлаждения. В приведенной ниже таблице мы видим крайности противоточного охладителя, это один из самых используемых из-за его очень приемлемой эффективности, являющийся самодельным. Как видно из рисунка, детали деталей можно легко достичь, в ванной или в хозяйственных магазинах, длину, которую мы определяем в соответствии с нашими потребностями, если вода, которую мы используем, обычно не достаточно свежа, нам нужно больше метров, около 10 Метры, если вместо этого остыть, мы берем воду со склона или колодца, возможно, эта вода будет очень свежей и достаточной для 6-7 метров развития.

Подключили помпу, индикаторы работы и аварийную сигнализацию от старого чиллера, заправили систему (в качестве хладагента использовали тосол), включили кондиционер в режим «холодим до победного». Довольно скоро градусник показал +5 градусов.

Еще через некоторое время температура опустилась до -2 и продолжала падать. На этом тесты решено было прекратить и поработать уже над визуальной составляющей устройства. Из куска тонкого пластика изготовили лицевую панель и верхнюю крышку, воздухозаборное отверстие закрыли сеточкой, сделали тепловую изоляцию трубок.

Экстрематоры противотокового охладителя. Противоточный охладитель работает путем циркуляции кипящего сусла внутри медной трубы, которая, в свою очередь, находится внутри шланга, через который протекает холодная вода в противоположном направлении. Рисунок 2: Изображение спиральной медной трубы.

Не говорю, что это невозможно, но они будут сражаться, они будут бороться и работать. Сначала выпрямите трубку, которая свернута. Мы собираемся поставить моющее средство на стеклянный шланг, это мы будем использовать как смазочный материал. Мы поместили немного воды в шланг, чтобы он работал лучше.

Russian interface

Затем настал черед передней стенки (с воздухозаборником, закрытым сеточкой и окошком) и тепловой изоляции обоих сосудов.

На полу, на резине, чтобы не колотить корни. Это всего лишь вопрос небольшой силы и поворот круни, так что труба со шлангом изгибается и перебирает форму корни. Уплотнения всегда пригодится, чтобы сохранить структуру вооруженной. Рисунок 3: Изображение вооруженных союзов, есть много вариантов.

Высокий – 74 сантиметра и вмещает 8 бутылок. Учитывая его ясный и ненавязчивый внешний вид, он может безопасно использовать элемент дизайна интерьера. Его тонкие рамы и незаметные стойки, на которых лежат бутылки, делают их хорошими как для встраивания, так и для открытого хранения.

Терморезистор кондиционера был не изящно приклеен на один из шлангов при помощи синей изоленты.

Что получили в итоге:

Плюсы

+ температура не поднимается выше +14 градусов, не опускается ниже точки росы

+ кондиционер работает в режиме автоподдержания температуры и холодит примерно 5 мин, следующее включение наступает только через час-полтора (заявленная мощность кондиционера 2500 Вт)

+ дешево (примерные цены чуть ниже)

Доступен в двух вариантах – вертикальный, вмещающий 12 бутылок высотой 66, шириной 19 и 22 см в глубину и кубический, держа 9 с высотой 38, шириной 28 и глубиной 22 сантиметра. Неудивительно, что его описание в каталоге – «друг официанта». Это 11 см в длину, и

remkolor.ru

Сделай сам: фреоновый чиллер из кондиционера.

Устроен он банально и просто: жидкость проходит через радиатор из алюминиевой трубки, который, в свою очередь, продувается вентилятором. Само собой, ни о какой стабильности температуры или о запасе мощности не может быть и речи. Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Последней каплей послужил апгрейд станка на более мощную «трубу», которой требовалось уже более серьезное охлаждение. Первоначально выбор пал на китайский фреоновый чиллер, но сроки доставки и стоимость оказались выше ожидаемых, поэтому было решено модифицировать то, что есть. Требования к системе предъявлялись следующие:

• Стабильное поддержание температуры в диапазоне +8 … +14 С

• Автономность

• Возможность работы в режиме 24\7

• Меньший по сравнению с текущей системой расход электроэнергии

Самое простое, что можно было придумать – это погрузить холодную часть кондиционера в жидкость, непосредственно охлаждающую «трубу», что, в конечном счете, и было сделано.

Разобрали оба устройства, да так лихо, что забыли это сфотографировать. Из кондиционера был удален внешний корпус, крыльчатка вентилятора, продувающего холодную часть, утеплитель и пара жестяных стенок. Из чиллера достали всю электрику и расширительный бачок.

Резервуар под холодную часть решено было сделать из ПВХ 6мм толщиной, так как пластик был в избытке, он прекрасно режется как фрезером, так и простым ножом. И его легко клеить. Кроме того, не хотелось разбирать фреоновую часть кондиционера – пришлось бы заново опрессовывать трубки, заправлять и т.д. Резервуар клеили почти по месту, получилась прямоугольная коробка 360х300х90мм, которую соединили с расширительным бачком при помощи двух штуцеров, посаженных на герметик, и шланга.

(извиняюсь за качество фото – под руками был только старенький iPhone)

Приклеили верхнюю крышку резервуара с болтом в качестве заглушки газоотводного отверстия (на фото отсутствует)

Подключили помпу, индикаторы работы и аварийную сигнализацию от старого чиллера, заправили систему (в качестве хладагента использовали тосол), включили кондиционер в режим «холодим до победного». Довольно скоро градусник показал +5 градусов.

Еще через некоторое время температура опустилась до -2 и продолжала падать. На этом тесты решено было прекратить и поработать уже над визуальной составляющей устройства. Из куска тонкого пластика изготовили лицевую панель и верхнюю крышку, воздухозаборное отверстие закрыли сеточкой, сделали тепловую изоляцию трубок.

Russian interface

Затем настал черед передней стенки (с воздухозаборником, закрытым сеточкой и окошком) и тепловой изоляции обоих сосудов.

Терморезистор кондиционера был не изящно приклеен на один из шлангов при помощи синей изоленты.

Что получили в итоге:

Плюсы

+ температура не поднимается выше +14 градусов, не опускается ниже точки росы

+ кондиционер работает в режиме автоподдержания температуры и холодит примерно 5 мин, следующее включение наступает только через час-полтора (заявленная мощность кондиционера 2500 Вт)

+ дешево (примерные цены чуть ниже)

Минусы

– общая топорность решения

– колхозный внешний вид

– термосенсор от кондиционера правильнее было бы разместить внутри расширительного бачка, немного модифицировать схему, откалибровав ее, скажем, на +12 градусов. К сожалению, я откровенно слаб в электронике и слабо представляю себе как это сделать.

Чиллер успешно работает уже второй месяц, не течет, холодит, держит температуру. Словом, делает то, что должен делать.

Материалы и цены:

• оконный кондиционер – достался нам за 2000р

• пульт для кондиционера универсальный – примерно 300р

• тосол (30л) – 1500р

• помпа – 600р

• градусник, провода, реле, датчики – 500р

• пластик, клей, штуцеры, стяжки, синяя изолента – 1000р

Итого примерно 6000р . Согласитесь, приятная сумма, особенно для холодильника такой мощности.

Метки: лазер, чиллер, фреонка

Хорошие варианты — это стекло, но дома мы его точно не сможем обработать, так что отбрасываем. Силиконовые шланги — плохо переживают высокие температуры, да и теплоотдача не очень. Лучший вариант — это металл.

Какой металл использовать для изготовления чиллера своими руками?

Вариантов у нас не так уж много:

- Нержавейка

- Алюминий

Нержавейка дорогая и теплоотдача у нее не самая лучшая. Алюминий окисляется, да и вообще он вреден — так что отбрасываем. Остается медь.

Медная трубка продается в любом магазине сантехники, она обладает хорошей теплоотдачей и легко гнется. Отлично! определились!

3 секрета изготовления погружного чиллера своими руками

Первый секрет — это диаметр трубки, чем больше диаметр, тем больше площадь теплообмена!

Секрет второй — это количество витков — принцип тот же

Третий секрет — это диаметр витка.

Стоит отметить, что все 3 эти параметра существенно сказываются на цене. Так что, если вы хотите сделать чиллер подешевле, то знайте, что цена не только в рублях, но и в эффективности.

Изготовление погружного чиллера своими руками.

Приступим непосредственно к изготовлению.

Предположим, у нас кастрюля имеет диаметр 32 см и высоту 30 см (маленькая, но это просто для примера)

Теперь надо определить диаметр трубки и диаметр витка.

Я бы взял трубку 10 мм а радиус витка сделал бы 1\4 диаметра кастрюли. При таких размерах будет достаточно большая площадь теплообмена и расстояние от трубки чиллера до центра кастрюли и ее стенок будет примерно одинаковым, что позволит добиться лучшего теплообмена.

Расстояние между витками можно делать любое, так что я бы сделал 2 см. Помня, что высота кастрюли 30 см, диаметр трубки 1 см, а шаг 2 см, получается 10 витков. Каждый виток, примерно 0,5 метра длины трубки, + надо поднять вверх второй конец трубки, так что на весь чиллер сделанный своими руками у нас ушло около 6 метров медной трубки, не так уж и много.

Теперь надо найти какой то предмет подходящего диаметра (Это может быть любой спиленный сучек или ствол на даче, или даже пень!) Теперь просто завиваем нашу спираль, а на концы трубки одеваем шланг. Один конец шланга подключаем к крану, второй опускаем в раковину.

Как применять самодельный чиллер для пива.

Погружаем чиллер в центр кастрюли, подключаем к крану, второй конец опускаем в раковину, открываем холодную воду! Все! Можно помешивать сусло, для равномерного остывания.

Вот так просто мы за несколько минут сделали высокоэффективный медный чиллер своими руками! Удачи и вкусного пива!

tehnashop.ru

Самодельный чиллер. Сделай сам: фреоновый чиллер из кондиционера.

Устроен он банально и просто: жидкость проходит через радиатор из алюминиевой трубки, который, в свою очередь, продувается вентилятором. Само собой, ни о какой стабильности температуры или о запасе мощности не может быть и речи. Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Последней каплей послужил апгрейд станка на более мощную «трубу», которой требовалось уже более серьезное охлаждение. Первоначально выбор пал на китайский фреоновый чиллер, но сроки доставки и стоимость оказались выше ожидаемых, поэтому было решено модифицировать то, что есть. Требования к системе предъявлялись следующие:

• Стабильное поддержание температуры в диапазоне +8 … +14 С

• Автономность

• Возможность работы в режиме 24\7

• Меньший по сравнению с текущей системой расход электроэнергии

Самое простое, что можно было придумать – это погрузить холодную часть кондиционера в жидкость, непосредственно охлаждающую «трубу», что, в конечном счете, и было сделано.

Разобрали оба устройства, да так лихо, что забыли это сфотографировать. Из кондиционера был удален внешний корпус, крыльчатка вентилятора, продувающего холодную часть, утеплитель и пара жестяных стенок. Из чиллера достали всю электрику и расширительный бачок.

Резервуар под холодную часть решено было сделать из ПВХ 6мм толщиной, так как пластик был в избытке, он прекрасно режется как фрезером, так и простым ножом. И его легко клеить. Кроме того, не хотелось разбирать фреоновую часть кондиционера – пришлось бы заново опрессовывать трубки, заправлять и т.д. Резервуар клеили почти по месту, получилась прямоугольная коробка 360х300х90мм, которую соединили с расширительным бачком при помощи двух штуцеров, посаженных на герметик, и шланга.

(извиняюсь за качество фото – под руками был только старенький iPhone

heat-cosiness.ru

Как делать забор масла из чиллера. Сделай сам: фреоновый чиллер из кондиционера.

Хорошие варианты — это стекло, но дома мы его точно не сможем обработать, так что отбрасываем. Силиконовые шланги — плохо переживают высокие температуры, да и теплоотдача не очень. Лучший вариант — это металл.

Какой металл использовать для изготовления чиллера своими руками?

Вариантов у нас не так уж много:

- Нержавейка

- Алюминий

Нержавейка дорогая и теплоотдача у нее не самая лучшая. Алюминий окисляется, да и вообще он вреден — так что отбрасываем. Остается медь.

Медная трубка продается в любом магазине сантехники, она обладает хорошей теплоотдачей и легко гнется. Отлично! определились!

3 секрета изготовления погружного чиллера своими руками

Первый секрет — это диаметр трубки, чем больше диаметр, тем больше площадь теплообмена!

Секрет второй — это количество витков — принцип тот же

Третий секрет — это диаметр витка.

Стоит отметить, что все 3 эти параметра существенно сказываются на цене. Так что, если вы хотите сделать чиллер подешевле, то знайте, что цена не только в рублях, но и в эффективности.

Изготовление погружного чиллера своими руками.

Приступим непосредственно к изготовлению.

Предположим, у нас кастрюля имеет диаметр 32 см и высоту 30 см (маленькая, но это просто для примера)

Теперь надо определить диаметр трубки и диаметр витка.

Я бы взял трубку 10 мм а радиус витка сделал бы 1\4 диаметра кастрюли. При таких размерах будет достаточно большая площадь теплообмена и расстояние от трубки чиллера до центра кастрюли и ее стенок будет примерно одинаковым, что позволит добиться лучшего теплообмена.

Расстояние между витками можно делать любое, так что я бы сделал 2 см. Помня, что высота кастрюли 30 см, диаметр трубки 1 см, а шаг 2 см, получается 10 витков. Каждый виток, примерно 0,5 метра длины трубки, + надо поднять вверх второй конец трубки, так что на весь чиллер сделанный своими руками у нас ушло около 6 метров медной трубки, не так уж и много.

Теперь надо найти какой то предмет подходящего диаметра (Это может быть любой спиленный сучек или ствол на даче, или даже пень!) Теперь просто завиваем нашу спираль, а на концы трубки одеваем шланг. Один конец шланга подключаем к крану, второй опускаем в раковину.

Как применять самодельный чиллер для пива.

Погружаем чиллер в центр кастрюли, подключаем к крану, второй конец опускаем в раковину, открываем холодную воду! Все! Можно помешивать сусло, для равномерного остывания.

Вот так просто мы за несколько минут сделали высокоэффективный медный чиллер своими руками! Удачи и вкусного пива!

Устроен он банально и просто: жидкость проходит через радиатор из алюминиевой трубки, который, в свою очередь, продувается вентилятором. Само собой, ни о какой стабильности температуры или о запасе мощности не может быть и речи. Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Последней каплей послужил апгрейд станка на более мощную «трубу», которой требовалось уже более серьезное охлаждение. Первоначально выбор пал на китайский фреоновый чиллер, но сроки доставки и стоимость оказались выше ожидаемых, поэтому было решено модифицировать то, что есть. Требования к системе предъявлялись следующие:

• Стабильное поддержание температуры в диапазоне +8 … +14 С

• Автономность

• Возможность работы в режиме 24\7

• Меньший по сравнению с текущей системой расход электроэнергии

Самое простое, что можно было придумать – это погрузить холодную часть кондиционера в жидкость, непосредственно охлаждающую «трубу», что, в конечном счете, и было сделано.

Разобрали оба устройства, да так лихо, что забыли это сфотографировать. Из кондиционера был удален внешний корпус, крыльчатка вентилятора, продувающего холодную часть, утеплитель и пара жестяных стенок. Из чиллера достали всю электрику и расширительный бачок.

Резервуар под холодную часть решено было сделать из ПВХ 6мм толщиной, так как пластик был в избытке, он прекрасно режется как фрезером, так и простым ножом. И его легко клеить. Кроме того, не хотелось разбирать фреоновую часть кондиционера – пришлось бы заново опрессовывать трубки, заправлять и т.д. Резервуар клеили почти по месту, получилась прямоугольная коробка 360х300х90мм, которую соединили с расширительным бачком при помощи двух штуцеров, посаженных на герметик, и шланга.

(извиняюсь за качество фото – под руками был только старенький iPhone)

Приклеили верхнюю крышку резервуара с болтом в качестве заглушки газоотводного отверстия (на фото отсутствует)

Подключили помпу, индикаторы работы и аварийную сигнализацию от старого чиллера, заправили систему (в качестве хладагента использовали тосол), включили кондиционер в режим «холодим до победного». Довольно скоро градусник показал +5 градусов.

Еще через некоторое время температура опустилась до -2 и продолжала падать. На этом тесты решено было прекратить и поработать уже над визуальной составляющей устройства. Из куска тонкого пластика изготовили лицевую панель и верхнюю крышку, воздухозаборное отверстие закрыли сеточкой, сделали тепловую изоляцию трубок.

Russian interface

Затем настал черед передней стенки (с воздухозаборником, закрытым сеточкой и окошком) и тепловой изоляции обоих сосудов.

Терморезистор кондиционера был не изящно приклеен на один из шлангов при помощи синей изоленты.

Что получили в итоге:

Плюсы

+ температура не поднимается выше +14 градусов, не опускается ниже точки росы

+ кондиционер работает в режиме автоподдержания температуры и холодит примерно 5 мин, следующее включение наступает только через час-полтора (заявленная мощность кондиционера 2500 Вт)

+ дешево (примерные цены чуть ниже)

Минусы

– общая топорность решения

– колхозный внешний вид

– термосенсор от кондиционера правильнее было бы разместить внутри расширительного бачка, немного модифицировать схему, откалибровав ее, скажем, на +12 градусов. К сожалению, я откровенно слаб в электронике и слабо представляю себе как это сделать.

Чиллер успешно работает уже второй месяц, не течет, холодит, держит температуру. Словом, делает то, что должен делать.

Материалы и цены:

• оконный кондиционер – достался нам за 2000р

• пульт для кондиционера универсальный – примерно 300р

• тосол (30л) – 1500р

• помпа – 600р

• градусник, провода, реле, датчики – 500р

• пластик, клей, штуцеры, стяжки, синяя изолента – 1000р

Итого примерно 6000р . Согласитесь, приятная сумма, особенно для холодильника такой мощности.

Метки: лазер, чиллер, фреонка

tehnashop.ru