Пайка стали – Пайка стали, меди, алюминия, нержавейки, оцинковки

выбор флюса и особенности работы с жестью и оцинковкой

Процесс пайки – это химическое соединение двух металлов с помощью припоя. Причем кристаллическая структура металла не изменяется. То есть, соединяемые части остаются при своих технических характеристиках.

Само соединение получается достаточно надежным, но многое будет зависеть от вида припоя и технологии пайки. К тому же необходимо отметить, что не все металлы могут быть соединены этим процессом. Основные же металлы, особенно стальные (железо), между собой могут быть спаяны.

Три технологии

Существует три технологии пайки железа оловом:

- паяльником. Для этого придется использовать мягкие припои с большим содержанием свинца;

- паяльной лампой. Здесь потребуются твердые припои с большим содержанием олова;

- электрическая пайка железа.

Первый способ применяют в том случае, если железо не будет в процессе эксплуатации подвергаться большим нагрузкам. Второй – это лужение железа оловом, когда оловянный припой наносится на поверхность металлического изделия и растирается по всей его плоскости тонким слоем.

В этой технологии обязательно применяется флюс для пайки. Третий вариант используется в производственных масштабах, для чего применяется специальное оборудование.

Пайка листов жести

Пайка жести (тонкого листового железа) является часто встречаемым процессом в изготовлении металлической тары. Но нередко и в домашних условиях приходится скреплять листы железа между собой, собирая герметичные конструкции. Поэтому перед тем как припаять один лист к другому, необходимо подготовить все нужное.

Для процесса пайки железа с помощью олова понадобится припой с небольшой концентрацией олова, к примеру, ПОС-40, флюс, паяльник и шило.

Флюс в процессе пайки железа выполняет функции растворителя и окислителя одновременно. То есть, сразу происходит смачивание металла и защита от окислительных процессов. В качестве флюсов используют канифоль и соляную кислоту или хлористый цинк и борную кислоту.

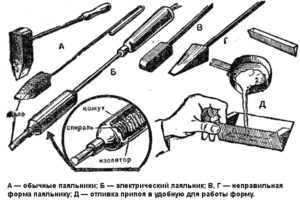

Что касается паяльника, то для проведения качественной пайки оловом лучше выбрать электрический инструмент мощностью более 40 Вт. Старый паяльный инструмент, который нагревается от пламени огня, сегодня практически не используют даже в домашних условиях.

Последовательность действий

Вот основные этапы данного процесса:

- зачистка соединяемых листов;

- нанесение флюса;

- разогрев паяльника и лужение;

- пайка оловом;

- очистка стыка бензином.

Очистку проводят механическим способом наждачной бумагой. Если загрязнения большие, то придется провести обработку растворителем. Если не удается очистить и таким методом, тогда проводят травление серной кислотой.

Два куска листового железа подносят друг к другу на расстояние 0,3 мм. Их края обрабатывают пастообразным флюсом при помощи кисточки. Жало паяльника очищается наждачкой, и сам инструмент включается в электрическую сеть через розетку. Чтобы проверить, хорошо ли он нагрелся, надо помести его жало в нашатырную смесь, которая должна закипеть.

Теперь проводится этап лужения железа. То есть, с помощью припоя из олова или его сплава обрабатываются края двух листов жести, чтобы покрыть их оловянным слоем, который будет выполнять защитные функции от коррозии металла.

Все готово, остается только запаять два конца листов. Жало паяльника подносится к месту стыка вместе с припоем из олова, и они оба продвигаются плавно по границе соединения.

При этом жало необходимо прижимать не острым концом, а плоской гранью, за счет чего будет прогреваться одновременно и соединяемые детали, что скажется на высоком качестве проведенной пайки железа.

Особенности работы с оцинкованными изделиями

Пайка оцинковки оловом по чисто технологическому процессу от предыдущей ничем не отличается. Но есть в технологии свои тонкие нюансы, которые сказываются на качестве конечного результата.

Пайка оцинковки оловом по чисто технологическому процессу от предыдущей ничем не отличается. Но есть в технологии свои тонкие нюансы, которые сказываются на качестве конечного результата.

Нельзя паять оцинковку припоями, в состав которых входит большое количество сурьмы. Это вещество при контакте с цинковым покрытием создает непрочный шов.

В качестве флюса лучше использовать борную кислоту и хлористый цинк. Если сами изделия уже были залужены оловом в процессе производства, тогда в качестве флюса можно применять канифоль.

Когда производится соединение оцинкованного железа (листового) и проволоки, то последнюю надо согнуть под прямым углом, чтобы увеличить площадь контакта двух изделий.

В остальном процесс проводится точно также. Кстати, неважно, проволока была изготовлена из оцинковки или обычной стали.

Есть еще несколько важных позиций, которые надо учитывать в процессе пайки оцинкованных изделий. Если для пайки железа используются припойные стержни на основе олова и свинца, то для них лучше добавлять флюс на основе хлористого цинка и хлористого аммония. Соотношение 5:1 соответственно.

Припой на основе олова и кадмия требует едкого натра в качестве флюсовой добавки.

Если между собой соединяются оцинкованные изделия из железа, в состав защитного слоя которых входит более 2% алюминия, то применяется припой на основе олова и цинка. А в качестве флюса используют соляную кислоту и вазелин (стеарин).

В независимости от того, какие детали или узлы соединяются пайкой, необходимо после окончания процесса и остывания шва промыть место стыка водой, чтобы удалить остатки флюса.

Техника безопасности

Пайка железа оловом – процесс небезопасный. Поэтому надо строго соблюдать меры предосторожности. На руки надеваются защитные перчатки, под паяльник обязательно устанавливается подставка, чтобы разогретое жало не касалось стола и подручных материалов. И сама процедура должна проводиться аккуратно.

При кажущейся простоте паячной операции, на самом деле это серьезная процедура. И относиться к ней надо с большим вниманием. Что-то упустили, неправильно даже приложили, и можно считать, что качество стыка резко упало. Поэтому важно к каждому этапу подходить ответственно, особенно это касается очистки двух стыкуемых изделий из железа.

svaring.com

правила процесса, инструмент и паяльные материалы для нее

Процесс соединения заготовок, в результате которого их материал не расплавляется, называется пайкой. То есть, материал не изменяет своих технических характеристик и качеств.

Пайка металлов происходит за счет смачивания поверхностей заготовок жидким припоем, которым заполняется зазор между двумя металлическими изделиями. При этом припой – это металл или сплав нескольких металлов, обычно олова и свинца.

Соединение с помощью пайки, без расплавления, дает возможность в будущем разъединить детали (распаять или перепаять заново), не нарушая их свойств. Качество пайки зависит от типов соединяемых металлов, от припоя и флюса, нагрева и вида соединения.

Преимущества и недостатки

К преимуществам процесса пайки можно отнести:

- возможность соединять сталь с цветными металлами;

- высокая технологичность процесса;

- возможность проводить паяльные операции в труднодоступных и неудобных местах;

- возможность соединять сложные по конструкции узлы и детали;

- процесс можно проводить не точно по контуру соединения, а по всей плоскости;

- нагрев при пайке обеспечивает термическую обработку металлических заготовок.

Что касается недостатков пайки, основной – это невысокая прочность паяного соединения на отрыв и сдвиг за счет мягкости припойного металла. Сложно проводить операции, которые касаются высокотемпературной технологии.

Где применяется

После сварки пайка находится на втором месте по применению в категории стыковки металлов. А в некоторых областях производства она занимает главенствующую позицию.

После сварки пайка находится на втором месте по применению в категории стыковки металлов. А в некоторых областях производства она занимает главенствующую позицию.

К примеру, в производстве компьютеров, сотовых телефонов и другой IT-ной техники. Ведь мельчайшие детали этой техники требуют компактного контакта между собой.

Кроме этого пайка применяется для соединения медных трубок в производстве холодильников, теплообменников, при соединении твердосплавных деталей между собой, к примеру, режущие пластины к резцам.

При проведении кузовных работах проводится соединение деталей к тонким металлическим листам. Лужение тоже является частью процесса пайки, а эту операцию применяют для защиты различных конструкций от коррозии металлов.

В общем, можно сказать, что если в каких-то ситуациях нельзя соединить две металлические заготовки между собой сваркой, болтовым соединением, шпильками, клепками, клеем или другими способами, то на помощь приходит именно пайка металла.

Разновидности

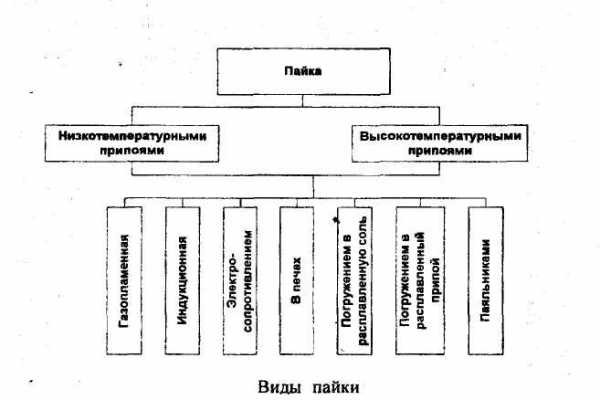

Классификация пайки металлов достаточно сложна, потому что в каждой категории приходится учитывать большое количество различных параметров. Имеет значения тип припоя, способ нагрева, присутствует ли в зазоре давление или нет, как кристаллизуется паяный шов.

Но чаще всего разделение проводится по температуре расплавленного припоя. Это низкотемпературный процесс (до 450 ℃) и высокотемпературный (свыше 450 ℃).

Низкотемпературную пайку чаще всего используют именно в электронике, потому что сама технология достаточно проста и экономична. При этом появляется возможность паять мелкие детали, что актуально для этой промышленности. К тому же этим способом можно проводить соединение разнородных металлов и материалов.

Что касается высокотемпературной технологии, то она обозначается высокими прочностными характеристиками места стыка, такое соединение может выдержать даже ударные нагрузки и высокое давление.

В мелкосерийном производстве высокую температуру обеспечивают газовыми горелками или токами индукционного типа средней или высокой частоты.

В классификации процесса пайки есть еще одно разделение, в основе которого лежит тип припоя. Самый распространенный способ – использовать готовый припой.

Кстати, это не обязательно стержни из сплавов, это может быть специальная паста. Припой просто расплавляется и затекает в зазор между деталями. Здесь проявляется капиллярное явление. Силы поверхностного натяжения заставляют расплавленный металл проникать во все поры и трещины деталей.

Вторая позиция в этом разделении – реакционно-флюсовая операция, для чего используется цинкосодержащий флюс. По сути, между нагретыми кромками заготовок из металла и флюсовым материалом происходит химическая реакция, конечный результат которой и есть припой.

Способы нагревания

Паяльные материалы можно нагревать разными способами. Если говорить о домашнем применении процесса пайки металлов, то самый распространенный вариант – паяльник или горелка.

Паяльные материалы можно нагревать разными способами. Если говорить о домашнем применении процесса пайки металлов, то самый распространенный вариант – паяльник или горелка.

Первый инструмент используется, если необходимо провести низкотемпературный процесс, второй – если высокотемпературный. Разнообразие современных паяльников велико. Среди них есть устройства с автоматической регулировкой температуры и другими полезными функциями.

В производстве используются в основном другие технологии: печная пайка, с помощью индукционных нагревателей, с погружением в специальные ванны с металлом или солями.

Применяется нагрев электросопротивлением, когда припой и соединяемые заготовки нагреваются за счет протекания по ним электрического тока, и прочие.

Припои

В реализации пайки элементов важны припои. Изготавливают их из чистых металлов или их сплавов. При выборе обращают внимание на две основные их характеристики: смачиваемость и температура плавления. Первое свойство – это сцепление припоя с заготовками, где прочность соединения между ними становится выше, чем между молекулами самого припойного материала.

Что касается температуры, то тут есть одно требование – температура плавления припойного металла должна быть ниже, чем тот же показатель у заготовок. Поэтому припойный материал делится на две категории: легкоплавкие и тугоплавкие.

Первые – материалы на основе олова и свинца в чистом виде или с добавлением различных компонентов. Вторые – материалы на основе серебра или меди. Это медно-цинковые припои, которыми можно паять медные, бронзовые и стальные заготовки.

Серебряные марки считаются лучшими, у них высокие прочностные характеристики, поэтому их применяют для стыка деталей, работающих под вибрацией или ударами.

Кроме основных видов в промышленности используются и другие разновидности. К примеру, никелевые применяют для деталей, работающих при высоких температурах.

Золотые – для соединения золотых украшений или пайки трубок, работающих под вакуумом. Магниевые – для стыковки магниевых заготовок или деталей из сплавов этого металла.

Сам припой может быть изготовлен в виде стержней, пасты, порошка, таблеток, тонкой фольги, гранул различного размера.

Флюсы

Основное требование к качеству соединения – это физический контакт припоя с металлом двух деталей. Поэтому очень важно, чтобы на кромках заготовок не образовалась оксидная пленка.

Основное требование к качеству соединения – это физический контакт припоя с металлом двух деталей. Поэтому очень важно, чтобы на кромках заготовок не образовалась оксидная пленка.

Именно для этого в процессе пайки и применяют флюсы. Их основная задача – удалить старую пленку и не дать возможности образоваться новой.

Классификация флюсов основана на ряде различий по составу и свойствам. Они бывают:

- активные и нейтральные;

- с низкой температурой нагрева и высокой;

- твердые, пастообразные, жидкие, в виде гелей;

- на основе воды и безводные.

Из всех разновидностей, что сегодня используются для пайки металлов, самыми распространенными являются борная кислота и ее натриевая соль (бура), хлористый цинк, канифоль и ортофосфорная кислота.

Особенности паяния

Так как в промышленности реализуются разные проекты, то в процессе пайки могут участвовать разные металлы. Поэтому технологии пайки могут отличаться, а некоторых случаях ее применение крайне затруднено.

Сталь

Сразу надо оговориться, что стальные заготовки можно паять только припоями на основе олова. Цинкосодержащие материалы для этой операции не подходят за счет низкого смачивания. Вот технологическая карта проводимых этапов.

Сразу надо оговориться, что стальные заготовки можно паять только припоями на основе олова. Цинкосодержащие материалы для этой операции не подходят за счет низкого смачивания. Вот технологическая карта проводимых этапов.

Кромки заготовок из металла очищают от грязи. Затем обрабатывают их наждачной бумагой или железной щеткой, удаляя тем самым оксидную пленку.

Проводится процесс обезжиривания с помощью любого растворителя. Заготовки стыкуются с зазором 2-3 мм. Производится нагрев паяльной лампой или другим нагревательным инструментом.

В зону нагрева добавляется флюс, а затем и припой. Обратите внимание, что последний должен нагреваться больше не от пламени огня, а от разогретых кромок заготовок. После окончания процесса с участка стыка удаляются остатки флюса и припоя.

Чугун

Соединять пайкой можно только серый чугун или ковкий, белый паять нельзя. Правила пайки чугуна основаны на решении двух проблем. Первая – плохая смачиваемость металла за счет большого в нем содержания графита.

Решается проблема просто. Надо перед пайкой обработать поверхности соединения борной кислотой. Вторая проблема – в процессе нагрева в металле происходят изменения его структуры, поэтому пайку чугуна рекомендуют проводить при температуре не выше +750 ℃.

Титан

Пайка титана одна из самых сложных. На поверхности этого металла расположен альфированный слой, который насыщен атмосферными газами. Его и придется удалить или с помощью травления, или пескоструйкой. И даже после этого на поверхности останется оксидная пленка.

Пайка титана одна из самых сложных. На поверхности этого металла расположен альфированный слой, который насыщен атмосферными газами. Его и придется удалить или с помощью травления, или пескоструйкой. И даже после этого на поверхности останется оксидная пленка.

Чтобы соединение стало качественным, пайку проводят или в вакууме, или аргоном, или специальными флюсами. Последний вариант не гарантирует высокое качество конечного результата. При этом необходимо строго соблюдать температурный режим, который варьируется для данного металла в диапазоне 800-900 ℃.

Что касается припоев, то здесь используют или серебряные, или алюминиевые. Оловянные и свинцовые припои применяют редко, потому что с самим титаном они соединяются плохо. Хотя если нанести оловянный слой или свинцовый на поверхность титановой заготовки, то можно гарантировать неплохое качество пайки.

Нихром

Пайка нихрома – самый простой процесс, потому что сам сплав (а это симбиоз хрома и никеля) является жаростойким и пластичным.

Пайка нихрома – самый простой процесс, потому что сам сплав (а это симбиоз хрома и никеля) является жаростойким и пластичным.

Температура его плавления в зависимости от добавок варьируется в пределах 1100-1400 ℃. То есть, для пайки можно использовать даже тугоплавкий припойный материал.

Пайка деталей из нихрома проводится при низкотемпературном режиме. Соединение сплава со сталью требует наличия высокотемпературного паяния. Многие мастера дома делают припои своими руками, смешивая вазелин (100 г), глицерин (5 г) и хлористый порошковый цинк (7 г).

Область применения пайки дает возможность соединять между собой детали из разных цветных металлов. Конечно, к выбору методов пайки надо подходить с позиции соответствия и технологии соединения, и правильного выбора расходных материалов.

Но, как показывает практика, в основе процесса лежит тип самих соединяемых заготовок, то есть, насколько высока их температура плавления.

Отталкиваясь от этого, и выбирается сам вид паяной операции. Ведь температура плавления припоя должна быть ниже, чем у металла соединяемых деталей. И нарушать этот закон нельзя ни в коем случае. Нарушили – получили некачественное соединение или, вообще, не получили спайки.

svaring.com

Технология пайки углеродистых и низколегированных сталей

Пайка низкоуглеродистых и низколегированных сталей не вызывает особых трудностей и может быть осуществлена всеми известными способами. Особенно легко протекает пайка низкоуглеродистых сталей. При пайке высокоуглеродистых сталей требуется лишь более тщательная подготовка соединяемых поверхностей.

Низкотемпературную пайку углеродистых и низколегированных сталей часто выполняют оловянно-свинцовыми припоями. В качестве флюса обычно применяют водные растворы хлористого цинка.

При пайке сталей мартенситного класса оловянно-свинцовыми припоями возможно возникновение трещин под действием расплавленного припоя.

При этом наблюдается определенная закономерность: чем больше олова в применяемом припое и чем выше собственные напряжения в паяемом металле, тем большая вероятность возникновения в нем трещин в процессе пайки.

Для устранения этого явления перед пайкой необходимо производить отпуск закаленных сталей. При сборке заготовок из таких сталей под пайку необходимо стремиться не создавать собственных напряжений и производить пайку припоями, содержащими не более 40% Sn.

При пайке сталей наиболее часто применяют оловянно-свинцовые припои: ПОССу 40-0,5; ПОС 61, олово.

В соединениях, паянных этими припоями, на границе раздела припой – основной металл может образоваться прослойка хрупкой интерметаллидной фазы FeSn2, которая ослабляет шов.

Не допускается перегрев припоя, так как это увеличивает толщину интерметаллидной прослойки, повышается пористость паяных швов и прочность соединений снижается.

Прочность паяных соединений во многом зависит и от технологического процесса пайки, зазора, применяемых флюсов и припоев. Наибольшую прочность имеют соединения стали, паянные припоем ПОС 40 и ПОС 61.

Низкотемпературные припои на основе цинка малопригодны для пайки углеродистых и низколегированных сталей из-за плохого смачивания, затекания в зазор и низкой прочности паяных соединений в результате образования на границе раздела хрупкой интерметаллидной прослойки.

Кадмиевые припои системы (Cd – Ag), состоящие из металлов, не образующих твердых растворов с железом, плохо растекаются при пайке сталей и не дают прочных соединений.

Кадмиево-серебряные припои, легированные цинком, который активно взаимодействует с железом, обеспечивают более прочные соединения, чем припои системы Pb – Sn или Pb – Ag.

Например, прочность соединений стали 10, паянных припоем состава 82% Cd, 16% Zn и 2% Ag, составляет 16,0 кгс/мм2.

Высокотемпературную пайку углеродистых и низколегированных сталей выполняют обычно медью, медно-цинковым и серебряными припоями.

Медно-фосфористые припои применять для пайки сталей не рекомендуется, так как на границе со сталью они образуют хрупкие фосфиды железа, что придает паяным соединениям повышенную хрупкость и хладноломкость.

Применение медно-фосфористых припоев возможно только для соединений, не работающих при вибрационных и динамических нагрузках, а также при низких температурах.

Для пайки низколегированных сталей возможно применение в качестве припоя чугуна. Для этого используют высокопрочные и пластичные модифицированные чугуны.

При пайке углеродистых и низколегированных сталей в качестве флюсов применяют буру, флюсы № 200, 201, 209, паяют также в газовых средах, в атмосфере водорода, диссоциированного аммиака, продуктов неполного сгорания смесей воздуха с газами: генераторным городским, пропаном и другими.

Окисная пленка, образующаяся на поверхности углеродистых и низколегированных сталей, химически нестойкая. Она легко восстанавливается в газовых средах и растворяется всеми флюсами, рекомендуемыми для пайки сталей.

При пайке в контролируемых средах углеродистых и низколегированных сталей самим распространенным способом является пайка медью в печи с восстановительной атмосферой.

Соединения, паянные медью, более прочные, чем медь в исходном состоянии. Предел прочности при растяжении соединений стали СтЗ, паянных медью в защитной среде, составляет 35 кгс/мм2, а предел прочности литой меди 19-20кгс/мм2.

Повышение прочности паяных швов, выполненных медью, обусловлено растворением железа в жидкой меди в процессе пайки. Необходимо учитывать, что медь и некоторые медные припои склонны к проникновению по границам зерен железа низкоуглеродистых и конструкционных сталей.

Нагрев при пайке термически обработанных низколегированных и углеродистых сталей в некоторых случаях приводит к отжигу, превращению остаточного аустенита в мартенсит, распаду мартенсита, к отпускной хрупкости. Поэтому при выборе температуры пайки и способа нагрева необходимо учитывать возможность развития этих процессов.

Способы нагрева, припои и флюсы для пайки сталей приведены в соответствующих разделах.

Низколегированные стали также можно паять всеми известными способами. Затруднения в процессе пайки встречаются только в тех случаях, когда легирующие элементы, например алюминий или хром, образуют на поверхности стали химически устойчивые окислы.

В этом случае применяют более активные флюсы, а магнитные стали, содержащие алюминий, перед пайкой предварительно обрабатывают в растворе NaOH для удаления плотной пленки окислов алюминия.

В качестве газовой среды при пайке используют азот или аргон в смеси с трехфтористым бором. При этом следует иметь в виду возможность поверхностного азотирования стали в процессе пайки, что при небольших толщинах (менее 1 мм) может привести к повышению прочности и снижению пластичности стали.

При пайке закаленных низколегированных сталей следует иметь в виду возможность отжига в процессе пайки, и, следовательно, снижения их механических свойств.

Во избежание этого пайку ведут при температуре высокого отпуска (620°С) с применением припоя ПСр 40 и флюсов № 284 или 209, которые обеспечивают получение высококачественных паяных соединений.

Возможен и другой вариант высокотемпературной пайки конструкционных сталей без снижения прочности основного металла.

Для этого совмещают процесс пайки с закалкой и последующим отпуском. Такой технологический процесс дает возможность не только сохранить прочность основного металла, но и существенно повысить прочность паяных соединений.

www.prosvarky.ru

Инструкция по пайке сталей. Пайка высокотемпературными припоями узлов агрегатов

Назначение

Инструкция является руководством по пайке сталей: конструкционных, коррозионностойких (нержавеющих) и жаропрочных высокотемпературными твердыми серебрянными припоями ПСр40; ПСр МИН63; ПСр21,5; и медными припоями ВПР1; ВПР4 и их импортными аналогами газовыми горелками, а также в камерных печах и печах с вакуумной средой.

Оборудование и материалы

2.1 Горелка газовая ГОСТ 1077-79

2.2 Электропечь камерная с температурой до 1300 градусов

2.3 Вакуумная печка типа СНВ

2.4 Необходимые приспособления для установки и фиксации деталей

2.5 Ацетон ГОСТ 2603-79

2.6 Аргон чистый класса «А» ГОСТ 10157-79

2.7 Пинцет

ТВЕРДЫЕ ПРИПОИ И ФЛЮСУЮЩИЕ ВЕЩЕСТВА

3.1 Для пайки применять припои, указанные в табл.

| Марка припоя | Температура пайки оС |

| ПСр40 ГОСТ 19738-74 19746-74 | 650-670 |

| ПСрМИН63 | 800-820 |

| ПСр21.5 | 1080 |

| ВПР1 | 1130 |

| ВПР4 | 1050 |

3.2 Термообработка припоя производится в случае целесообразности, если припой недостаточно пластичен.

3.3 Для пайки применять перечисленные виды флюсов:

• ПВ200 для пайки припоями ПСр21,5 и ВПР1;

• ПВ201 для ПСр40 и ПСрМИН63;

• Калий тетрафторборат (КВF2) ГОСТ 9532-75 для пайки ПСр21,5 и ВПР1 в нейтральной среде.

Читайте статью «Как приготовить флюс своими руками»

4 ПОДГОТОВКА ПОВЕРХНОСТИ ДЕТАЛЕЙ И ПРИПОЯ

4.1 Размер зазоров должен быть, как правило, от 0,7 до 0,15мм для соединений типа «телескоп» и до 0,2 мм для других соединений (нахлесточных, стыковых, тавровых) Допускается уменьшение зазора в соединении типа «телескоп», если это вызвано особенностями конструкции узла.

4.2 Поверхности, подлежащие пайке, должны быть доведены до шероховатости не ниже 2,5.

4.3 На цементированных изделиях, после снятия медного покрытия, поверхности под пайку должны быть зачищены механически до чистого металла.

4.4 Наличие фаски в месте формирования галтели при печной пайке необходимо исключить. Кромки разделки в которой размещается паяемая деталь, должны притупляться радиусом ±0,1 мм.

4.5 Присутствие цветов побежалости и коррозии на паяемых поверхностях узлов после мех. обработки не допускается

4.6 Детали, поступающие на пайку, должны быть промыты.

4.7 Непосредственно перед пайкой обезжирить детали, входящие в узел и припой в ацетоне или другом растворителе и посушить на воздухе 10-15 мин. Сборку после данной процедуры проводить пинцетом или пользоваться х/б перчатками.

5 ПОДГОТОВКА ОБОРУДОВАНИЯ И ОСНАСТКИ

5.1 При пайке в камерной печи в аргоне внутренняя поверхность контейнера должна быть очищена от грязи и очищена путем промывки ацетоном или др. растворителем.

5.2 Вакуумная печь перед загрузкой узлов под пайку должна быть очищена от грязи и масла согласно руководству по эксплуатации.

5.3 Оснастка должна быть перед пайкой промыта в ацетоне или др. растворителе. В случае наличия рыхлых окисных пленок допускается обдувка оснастки электрокорундом или гидрохонингом.

5.4 При пайке в нейтральной среде перед запуском аргона в печь систему трубопроводов продуть аргоном. Смена баллонов в процессе пайки запрещается.

6 СБОРКА

6.1 Сборку узлов производить в приспособлениях обеспечивающих требуемое положение деталей и исключающих напряжения в зоне пайки.

6.2 Фиксацию припоя производить на машинах контактной сварки при помощи сварочного пистолета или сварочных клещей.

7 ПАЙКА

а) Пайка газовой горелкой

7.1 Развести флюс в Н2О или в спирте до пастообразного состояния, затем покрыть соединяемые поверхности.

7.2 Припой покрыть флюсом, разведенным в Н2О или в спирте и обсыпать порошком флюса

В процессе нагрева необходимо наблюдать за тем, чтобы поверхность металла у места зазора не оголялась от флюса и, при необходимости, делать подсыпку порошка флюса.

7.3 Нагреть паяемый участок до температуры, указанной в таблице выше. Температура при пайке контролируется зрительно по началу плавления припоя.

Нагрев зоны соединения производить равномерно по всей длине соединения, не допуская перегрева. При пайке деталей с разной толщиной стенок прогревать сначала более массивные детали.

7.4 Не допускать контакта флюса с пламенем более 4-5 минут из-за возможности потери им флюсующих свойств. Оптимальное время нагрева флюса при пайке в газовом пламени 20-60 сек.

7.5 В процессе пайки до полного охлаждения узел подвергать механическому воздействию воспрещается.

7.6 При необходимости для предохранения внутренней поверхности труб от чрезмерного окисления, на внутреннюю поверхность трубы нанести флюс или пропускать внутрь аргон.

При пайке трубу в зоне соединения располагать, по возможности, вертикально. Арматура должна находиться снизу.

7.7 Нагартованные детали из стали типа 12Х18Н9Т перед пайкой подвергать отжигу (детали из труб после гибки)

7.8 Подгибка трубопроводов после пайки не рекомендуется и совершенно не разрешается на расстоянии меньшем 20 мм от места пайки. Наплывы припоя на ниппеле разрешается запиливать.

б) Пайка в камерной печи

7.9 Производить в герметичных контейнерах со стальным колпаком-экраном в атмосфере аргона.

7.10 Флюсы 200, 201, 209 разводятся в воде до пастообразного состояния и наносятся тонким слоем, затем просушиваются в течение 10-15 мин. Порошок тетрафторбората калия засыпается в контейнер. Количество флюса, температура, время выдержки, расход аргона, скорость нагрева и охлаждения оговаривается в технологии.

7.12 Контроль температуры производить термопарой, вводимой внутрь контейнера.

Горячий спай термопары должен быть помещен, по возможности, как можно ближе к поверхности паяемого изделия.

7.13 Детали охлаждать под потоком аргона до комнатной температуры. Допускается обдув контейнера сжатым воздухом с целью уменьшения времени охлаждения.

в) Пайка в вакуумной печи

7.14 Производить преимущественной в среде аргона.

7.15 Собранный узел в приспособлении поместить на поддон печи, закрыв его колпаком-экраном из стали типа 12Х18Н10Т.

7.16 Пайка в среде аргона выполняется по следующей схеме:

- Продуть систему трубопроводов до вакуумного крана аргоном

- Откачать из печи воздух до остаточного давления, указанного в технологии. Разрешается промывка камеры аргоном, заключающаяся в следующем: откачка до 10-3мм рт. ст., заполнение газом и снова откачка до требуемого разряжения.

- Подать в камеру печи газообразный аргон. Подачу вести непрерывно в течение 8-10 мин.

- Включить нагрев и произвести пайку.

7.18 Контроль температуры выполняют при помощи термопары с записью на самописце. Горячий спай термопары должен быть помещен как можно ближе к поверхности паяемого узла. Допускается замер температуры в камере при условии учета экспериментально определенной разницы температур на поверхности изделия и в камере.

8 УДАЛЕНИЕ ОСТАТКОВ ФЛЮСА

В горячей, затем в холодной проточной воде с последующей обдувкой гидрохонингом.

9 КОНТРОЛЬ ШВОВ

9.1 Контроль состояния узлов должен проводиться на всех этапах тех.процесса подготовки поверхностей, сборки и пайки, введения флюса и припоя, устранения остатков флюса после пайки.

9.2 Применяемые материалы должны быть ГОСТированны или иметь ТУ. Следить за сроком годности флюса.

9.3 Применять следующие виды контроля:

а) внешний осмотр;

б) рентгенографический анализ;

в) проверка узлов на прочность и герметичность;

г) металлография;

9.4 Внешнему осмотру подвергать 100% узлов с помощью увеличительного стекла 4-7 кратного увеличения.

Осматривать нужно паяный шов и зону, примыкающего к нему основного металла на расстоянии не менее 10 мм.

9.5 Шов должен быть чистым, без пористости, раковин, свищей, непропаев, посторонних включений, остатков флюсов и т.д. при условии, что припой заполнил зазор и образовал галтель.

10 ИСПРАВЛЕНИЕ ДЕФЕКТОВ

10.1 Недопустимые непропаи, поры, раковины и др. дефекты устранять подпайкой не более 2-х раз тем же припоем, которым проводилась пайка или с более низкой температурой плавления.

svarka-master.ru

Пайка металлов » Пайка легированных сталей

Легированные стали типа хромансиль, хромомолибденовая и др. имеют специфические особенности пайки, связанные с их химическим составом. По сравнению с углеродистой сталью стали типа хромансиль, хромомолибденовая и др. характеризуются более низкой теплопроводностью и склонностью к самозакаливанию на воздухе. Содержание в этих сталях хрома в сочетании с углеродом способствует образованию в процессе нагревания твердых структурных составляющих в виде сложных карбидов в зоне около паяного шва.

Присутствие в легированных сталях марганца, кремния и других элементов, активных по отношению к кислороду, затрудняет ведение пайки вследствие значительной склонности материала к окислению.

Марка стали: 30ХГСА 30ХМА 25ХНВА 20ХНЗА 38ХА

Содержание компонентов, %:

Углерод: 0,28-0,75 0,25-0,32 0,2-0,3 0,17-0,25 0,34-0,42

Хром: 0,8-1,1 0,8-1,1 1,3-1,7 0,6-0,9 0,8-1,1

Марганец: 0,8-1,1 ,4-0,7 0,25-0,35 0,25-0,35 0,5-0,8

Кремний: 0,9-1,2 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37

Никель: 0,3 0,3 4-4,5 2,75-3,25 –

Молибден: – 0,15-0,25 – – –

Вольфрам: – – 0,8-1,2 – –

Перечисленные особенности легированных сталей затрудняют их пайку, способствуют образованию трещин в паяном соединении и усиленному короблению изделий. Однако трудности пайки этих сталей могут быть преодолены или сведены к минимуму, если будут соблюдены предписываемые условия ведения процесса.

При пайке легированных сталей нужно обратить особое внимание на подготовку соединяемых изделий.

Паяемые поверхности должны быть хорошо зачищены, а зазоры выдержаны в рекомендуемых пределах. Пламя горелки должно быть нейтральным или слегка восстановительным. Пайку нужно вести быстро, без перерывов, не отрывая пламени горелки от шва. Номер наконечника следует выбирать согласно правилам, указанным выше.

Особое значение при пайке легированных сталей имеет правильный выбор флюсов. Обычные флюсы, применяемые при пайке углеродистых сталей, бура, борная кислота и их смеси, не пригодны для легированных сталей, так как окислы хрома и других элементов, входящих в состав стали, не удаляются с помощью соединений бора.

Только флюсы, содержащие фториды щелочных металлов и имеющие довольно высокую температуру плавления, обеспечивают пайку легированных сталей тугоплавкими припоями. Для пайки этих сталей при температурах 850-1100гр. применяются флюсы 200 и 201. В качестве припоя при этом служат медь, медноцинковые, серебряные и другие сплавы.

При пайке легированных сталей серебряными припоями при температурах ниже 850гр. применяются флюсы 18В, 209 и 284. Очистка изделия после пайки производится согласно указаниям, данным выше.

paika-metallov.ru

Технология пайки нержавеющих сталей (часть 2)

При пайке нержавеющих сталей оловянно-свинцовыми припоями наиболее активен флюс, состоящий из 38-40%-ного водного раствора хлористого цинка (2 объема) и насыщенного раствора соляной кислоты (1 объем).

Пайку нержавеющей стали можно осуществить после предварительной обработки в соляной кислоте и последующего использования водного раствора хлористого цинка.

Однако указанные флюсы можно успешно применять только при пайке паяльником или горелкой, когда за процессом можно наблюдать визуально и флюс в процессе пайки можно добавлять по мере необходимости.

При печной пайке введение в водный раствор хлористого цинка добавок кислот не способствует повышению его активности по отношению к нержавеющей стали при температуре пайки.

Активизирующее действие добавок проявляется только до температур кристаллизации флюсов, т. е. до расплавления припоя, причем активное действие флюсов повышается с ростом температуры растворов, а при температуре их кристаллизации активность флюсов не зависит от их состава.

Для печной пайки нержавеющей стали оловянно-свинцовыми припоями хороших флюсов не разработано. Флюсы на основе хлористого цинка с добавками кислот практически непригодны, поскольку при пайке в печи флюс не восполняется, а флюса, нанесенного перед пайкой, оказывается недостаточно.

Кроме того, температурный интервал активного действия флюсов на основе хлористого цинка ограничен для нержавеющей стали только областью существования флюсов в виде раствора. В расплавленном состоянии флюсы практически не активируют поверхность нержавеющей стали и не защищают от кислорода воздуха.

Паяемость нержавеющих сталей облегчается за счет нанесения на сталь технологических покрытий, которые без затруднения паяются легкоплавкими припоями. В качестве таких покрытий используют медь, никель, серебро и другие металлы.

Растекание оловянно-свинцовых и других легкоплавких припоев по стали может быть значительно улучшено за счет предварительного лужения паяемой поверхности этими же припоями.

Лужение производят с использованием активных флюсов путем последовательного погружения деталей во флюс и расплавленный припой. Припой можно наносить вручную на место пайки и лудить с помощью паяльника или горелки.

Оловянно-свинцовые припои на нержавеющие стали можно наносить и гальваническим методом, после чего деталь флюсуют и нагревают в печи до температуры пайки.

После лужения остатки коррозионно-активных флюсов удаляют с поверхности путем кипячения или в проточной воде. Пайку луженых деталей можно производить с использованием канифольно-спиртовых флюсов, обеспечивающих высокую коррозионную стойкость паяных соединений.

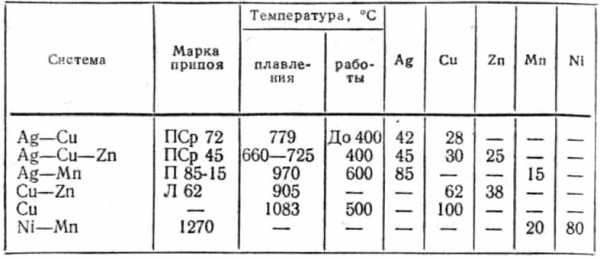

Высокотемпературную пайку нержавеющей стали производят серебряными, медными, никелевыми и другими припоями. Из серебряных припоев широкое распространение получили припои системы Ag-Си (ПCp72),Ag-Си-Cd – Zn(ПCp 40, ПСр 45, ПСр 25).

Нержавеющие стали, содержащие ~18% хрома и легированные титаном, алюминием, кремнием, плохо смачиваются серебряными припоями (ПСр 72 и ПСр 72МЛН) в вакууме и аргоне. Некоторое улучшение растекания обнаруживается при легировании припоя ПСр 72МЛН титаном (0,12%) или цирконием (1%).

Пайку нержавеющей стали припоем ПСр 72 производят в вакууме 10-3 мм рт. ст. по предварительно нанесенному барьерному слою меди или гальванического никеля. По непокрытой стали припой ПСр 72 плохо растекается и не затекает в зазор.

При повышении температуры пайки до 1000° С и вакуума до 10-5 мм рт. ст. растекаемость не улучшается, а припой интенсивно испаряется, Покрытие химическим никелем в качестве барьерного слоя при пайке в вакууме припоем ПСр 72 не допускается, так как на границе раздела покрытие – основной металл образуются хрупкие интерметаллические фазы, что ослабляет паяные соединения.

Особенно это проявляется при работе изделия в условиях низких температур или при динамических нагрузках, швы разрушаются хрупко.

При пайке газовой горелкой припой ПСр 72 плохо растекается по стали 12Х18Н10Т как с использованием флюса № 209, так и 200. Для улучшения смачивания и растекания припой ПСр 72 легируют литием (ПСр 72ЛМН).

Растекаемость серебряных припоев по нержавеющей стали можно улучшить введением в них никеля. Оптимальными свойствами обладают припои, легированные 3-5% никеля. Рекомендуется следующий состав припоя: 65% Си, 30% Ag, 5% Ni. Температура плавления припоя 830-900°С.

Кроме того, соединения нержавеющей стали, паянные серебряными припоями, не содержащими никеля, склонны к щелевой коррозии во влажной атмосфере. Щелевая коррозия не возникает при пайке серебряными припоями, содержащими 2-3% никеля.

www.prosvarky.ru

Пайка различных металлов и сплавов

Изделия, очищенные и подготовленные для пайки, не должны храниться продолжительное время во избежание окисления. Их следует возможно скорее загружать в печь или контейнер с обеспечением защитной среды. Особенное внимание должно быть уделено удалению воздуха при пайке высоколегированных сталей и сплавов, содержащих легкоокисляемые элементы. Удаление воздуха может достигаться вакуумированием или продуванием защитного газа — аргона. При продувании температура должна повышаться постепенно, начиная от комнатной до 800—900 С (1073— 1173 К). Этот процесс требует значительного расход аргона. Вакуумирование более рационально, так как при этом значительно снижается расход аргона. Большое значение при пайке имеет контроль температуры нагрева изделия; перегрев может оказать вредное влияние.

Общее время пребывания припоя в расплавленном состоянии состоит из времени:

t = t1 + t2 + t3

где t1 — время нагрева от температуры плавления припоя до температуры пайки; t2 — время выдержки при пайке; t3 — время охлаждения от температуры пайки до температуры кристаллизации припоя.

В случае взаимодействия припоя с основным металлом t1 и следует, возможно, сокращать. После окончания процесса панки необходимо удалить флюс, очистить окисленные поверхности, устранить наплывы и участки растекания припоя, в особенности в тех местах, которые подлежат последующей обработке. Требование удаления флюса вызвано возможным отрицательным влияние его, например появлением коррозии (в алюминиевых сплавах).

Флюсы (для пайки алюминиевого сплава) удаляют промывкой горячей и холодной водой при условии последующей обработки в растворе хромового ангидрида. Флюсы на основе буры образуют на поверхности твердую корку. Их удаляют механическим путем или погружением деталей в горячую воду. Паяные швы на алюминиевых сплавах обрабатывают металлической щеткой и вторично промывают от флюсов, могущих остаться в порах швов. Растекающийся припой удаляют механическим, химическим или электромеханическим способами.

Для контроля качества паяных соединений применяют разные методы. Существенное значение имеет внешний осмотр швов. Швы проверяются на прочность, плотность, электропроводность. Паяные швы можно контролировать физическими методами: рентгеновским просвечиванием, применением радиоактивных изотопов, прозвучиванием.

Кроме испытания паяных образцов без их разрушения, нередко применяют испытания с доведением их до разрушения. Результаты, полученные при испытаниях до разрушения нескольких образцов, позволяют установить механические свойства серии аналогичных изделий.

К углеродистым и низколегированным сталям относится стали, имеющие температуру плавления 1450—1520 С (1723—1793 К). При низкотемпературной пайке сталей применяются главным образом оловянно-свинцовые припои с активными флюсами. Перед пайкой рекомендуется детали облуживать. Это ускоряет процесс пайки и позволяет обеспечивать высокие механические свойства соединений.

Более часто для пайки сталей применяют высокотемпературные медно-цинковые припои с добавкой серебра (температура плавления 940—700 С (1213—973 К). Однако вследствие легкого испарения цинка эти припои не применяют для вакуумной панки. Их целесообразно использовать при пайке в среде с низкими окислительными свойствами, например продуктов неполного сгорания азотно-водородной смеси с флюсом в виде буры, борного ангидрида и т. д. Для пайки углеродистых сталей в качестве припоя применяют также чистую медь, в особенности при пайке в печах в среде водорода. Медь хорошо растекается, заполняет малые зазоры. При этом прочность соединений превосходит прочность самой меди.

К высоколегированным сплавам относятся коррозионно-стойкие аустенитные стали 0Х18Н9, 12Х18Н9 со стабилизирующими добавками — титаном, ванадием, ниобием и т. д., кислотоупорные хромистые стали Х17, Х25 и другие ферритного класса, жароустойчивые никелевые сплавы, например, имеющие около 80% Ni и др.

Указанные сплавы могут паяться легкоплавкими припоями с применением активных флюсов. Однако пайка легкоплавкими припоями указанной группы сплавов технически нецелесообразна. Рациональнее применять для их соединений высокотемпературные припои (табл. 1).

В соответствии с маркой припоя применяются флюсы с различными составляющими. Некоторые припои при быстром нагреве т. в. ч. теряют свои составляющие.

Высоколегированные сплавы и стали можно паять в среде аргона, водорода, в вакуумных печах, Недостаток пайки в аргоне — не вполне удовлетворительная растекаемость припоя. Для улучшения растекаемости во флюсы вводят добавки, например литий. Пайка в атмосфере водорода требует высокой его чистоты; использование водорода всегда сопряжено с некоторой опасностью взрыва.

Пайка в вакууме дает хорошие результаты при применении припоев, не содержащих легко испаряющихся элементов (цинка и др.). При пайке указанных выше материалов могут возникать поры вследствие испарения некоторых составляющих припоя, например, цинка: непровары в результате неудовлетворительного смачивания расплавленным припоем соединяемых частей или недостаточной очистки поверхностей; трещины при проникновении жидкого припоя между границами зерен основного металла. Особенно часто образуются трещины при пайке медно-цинковыми и медно-серебряными припоями. Применением более высокотемпературных припоев можно избежать растрескивания паяных соединений.

Таблица 1. Состав припоев, %

Применение никелевых припоев иногда сопровождается образованием подрезов основного металла в местах перехода к швам. Это происходит вследствие того, что припой этого рода имеет способность растворять основной металл. Чтобы избежать этого явления, следует вести технологический процесс пайки при возможно более низкой температуре.

При помощи пайки хорошо соединяются изделия из чистой меди и медных сплавов. Чистая медь хорошо паяется при нагреве в вакуумных печах, а также в атмосфере хорошо очищенного водорода без каких-либо примесей кислорода. Медно-цинковые сплавы, содержащие 4—38% Zn, при длительном нагреве теряют его (цинк испаряется), поэтому латунные детали перед пайкой целесообразно покрывать медью.

Пайка широко применяется для соединений различных бронз; алюминиевых, содержащих 5—10% Аl; бериллиевых, применяемых в приборостроении и имеющих в своем составе 2—2,5% Be; хромовых, содержащих около 0,5% Сr; оловянных, применяемых при обработке давлением, содержащих олово, а также фосфор и др.

Медь и ее сплавы легко паяются при применении низкотемпературных припоев с использованием канифольных флюсов, не вызывающих коррозии. Нередко перед пайкой поверхности деталей облуживают чистым оловом слоем толщиной 0,005 мм на стали и 0,0075 мм на меди. Низкотемпературные припои не обеспечивают высокой прочности паяных соединений, поэтому рекомендуется пайка в печах высокотемпературными твердыми припоями. Целесообразно применение медно-фосфорных и серебряных припоев и флюсов на основе буры с добавлением фтористых соединений. Алюминиевые бронзы хорошо паяются серебряными припоями с никелем, который препятствует проникновению в припой алюминия и повышает производительность технологического процесса.

Титан и его сплавы паяют в электрических печах, т. в. ч., газопламенным горелками. Наилучшие механические свойства спая достигаются при пайке ТВЧ. Это объясняется тем, что в результате сокращения термического цикла при этом способе пайки отсутствует рост зерна, приводящий к охрупчиванию соединений. При пайке титановых сплавов целесообразно применять серебряные припои, имеющие температуру плавления ниже температуры рекристаллизации титана и выше температуры, требуемой для удовлетворения условий смачивания припоем паяных деталей.

Очень важная задача производства — соединение пайкой различного рода керамических материалов и окислов друг с другом и с металлами. Возможны разные случаи: металлы более тугоплавки, нежели керамика, при этом соединение обеих деталей происходит в твердом состоянии, контакт обеспечивается необходимым давлением, применением покрытий. В последнем случае соединение достигается при температурах ниже температуры плавления каждой из соединяемых деталей.

Особенно благоприятные условия для соединения, когда металлы имеют температуру плавления ниже температуры плавления керамики и в результате своих специфических химических свойств склонны к образованию связи с последней. Гак, например, титан и цирконий имеют большое сродство к кислороду и образуют твердые растворы со многими металлами и окислами. Окислы титана и циркония весьма тугоплавки. При некоторых условиях эти металлы восстанавливают окислы металлов, образующих керамику, и присоединяют к себе освобожденный кислород. Такое восстановление, необходимое для прессовой пайки, следует проводить в условиях вакуума или в среде аргона.

Серьезные затруднение пайки керамик с металлами — существенная разница в их температурных коэффициентах расширения, в результате чего в соединениях образуются остаточные напряжения значительной величины. В неблагоприятных случаях, при недостаточной пластичности материалов в них возникают трещины. Для устранения этого явления иногда между соединяемым металлом и керамикой прокладывают пластины из пластичного металла, например молибдена. При пластических деформациях последнего опасность возникновения трещин в керамике значительно уменьшается.

С помощью специальных присадочных металлов можно получать качественные соединения не только однородных элементов, например Al2O3 + Al2O3, но и разнородных. Сплавы, содержащие сильные карбидообразующие элементы — молибден, тантал, титан, цирконий и др., – хорошо смачивают графит.

Также по теме:

Концентрация напряжений. Напряжения и деформации при пайке.

Прочность паяных соединений. Свойства соединений пайкой.

svarder.ru