Что такое перегрев в холодильной технике – ?

Перегрев холодильного оборудования — как устранить и не допустить в будущем

03.11.2017

Холодильная система предприятия является сложно устроенной и настроенной системой, и неисправность одного элемента, также как и несбалансированная работа их совокупности, приводит к выходу из строя оборудования и прерыванию холодильного цикла.

Причины перегрева холодильного компрессора и другого промышленного холодильного оборудования

Основным признаком неисправной работы холодильной системы является перегрев, т.е. превышение допустимых температурных показателей какой-либо ее части, влияющее на работу как этой части, так и всей системы в целом. В большинстве случаев страдает холодильный компрессор: из-за загрязнения поверхности конденсатора или поломки его электродвигателя, забитого фильтра-осушителя или капиллярного трубопровода, чрезмерного количества хладагента в холодильном контуре, а также вследствие других причин происходит чрезмерный нагрев холодильного компрессора и его автоматическое отключение. Незапланированные и/или слишком частые остановки холодильного оборудования влияют на

Настройка ТРВ как метод предотвращения перегрева холодильного компрессора

В современных холодильных системах в обязательном порядке предусматриваются методы автоматического прерывания работы холодильного компрессора при наступлении угрозы его перегрева. Данная роль отводится терморегулирующему вентилю (ТРВ), который регулирует подачу хладагента в испаритель холодильной установки. Положение иглы, которая выполняет роль регулирующего органа в ТРВ, обуславливается температурой в испарителе, которая, в свою очередь, зависит от перегрева паров хладагента на выходе из испарителя. Благодаря ТВР осуществляется контроль холодильного оборудования и в холодильный испаритель подается только тот объем хладагента, который может полностью испариться. Настройка перегрева ТРВ – сложный и трудоемкий процесс, который может производиться только силами квалифицированных специалистов в области холодоснабжения. Из-за слишком высокого значения перегрева двигатель компрессора может перегореть, а недопустимое снижение перегрева может стать причиной гидравлического удара, губительного для холодильного компрессора.

Методы устранения перегрева холодильного оборудования

Самым действенным методом устранения перегрева холодильного оборудования является его недопущение. Следование рекомендациям завода-изготовителя и своевременное обслуживание и ремонт холодильного оборудования

Специалисты НПП «Холод», работая на международном рынке холодильного оборудования уже более 25 лет, заслужили репутацию надежных партнеров и настоящих профессионалов в своем деле. Наши специалисты имеют квалификацию, теоретические знания и практический опыт, позволяющие производить качественные работы и оказывать профессиональные услуги по обслуживанию систем холодоснабжения. Всякий раз, осуществляя наладку холодильной системы или выполняя ремонт холодильного оборудования в Москве и других городах как России, так и зарубежья, специалисты НПП «Холод» производят визуальный осмотр аппаратов, проверяют настройки оборудования и контрольные величины. В случае загрязнений осуществляется промывка теплообменников и других аппаратов, проверяются настройки перегрева ТРВ, а также производятся другие манипуляции. При необходимости ремонта осуществляется замена запчастей для холодильного оборудования из имеющихся на складе или поступает запрос к компаниям-партнерам. Обращаясь в НПП «Холод», вы получаете качественно оказанные услуги и произведенные работы в короткие сроки за адекватную цену.

holod-ru.com

Перегрев компрессора холодильной машины: причины и защита от перегрева

20.08.2016

Наиболее серьезные и часто возникающие неисправности, которые наблюдаются при функционировании холодильной системы предприятия – это поломки, связанные с перегревом компрессора холодильной установки. Устранение неисправностей компрессора требует времени, в течение которого технологический цикл предприятия нарушается, что может привести к недополучению прибыли и серьезным финансовым потерям.

Основными факторами повышения рабочей температуры компрессора холодильной установки, которые без адекватной реакции могут стать причинами перегрева и выхода из строя оборудования, могут стать:

1) недопустимо низкое давление всасывания;

2) работа компрессора при низкой температуре окружающей среды;

3) частое срабатывание систем автоматической защиты компрессора;

4) использование теплообменных аппаратов регенеративного типа.

Даже самые надежные агрегаты, такие как компрессоры Mycom, не застрахованы от выхода из строя без использования механизмов их защиты от перегрева.

Использование реле низкого давления для защиты компрессора от перегрева при чрезмерно низком давлении всасывания

Из-за снижения давления в испарителе холодильного агрегата увеличивается удельный объем парообразного хладагента, однако уменьшается его масса. В итоге при слишком низком давлении всасывания не только значительно снижается эффективность работы холодильной системы, но и возникает опасность перегрева электромотора компрессора. К тому же при недостаточном охлаждении хладагентом поршней и клапанов уменьшается ресурс компрессорного узла в целом (например, появляются царапины на зеркале гильзы), что увеличивает необходимые затраты на ремонт и приобретение запчастей для холодильных компрессоров.

Для защиты от критического снижения давления всасывания используют специальные защитные агрегаты, такие как реле низкого давления; соединенное со всасывающей магистралью, оно автоматически отключает компрессорную установку при недостатке хладагента.

Защита компрессора от перегрева во время работы при низких зимних температурах

Для компенсации незначительных колебаний температуры окружающей среды холодильные установки оборудованы терморегулирующими вентилями, действие которых, однако, ограничено небольшим диапазоном. В зимний период при отрицательных температурах внешнего воздуха существенно уменьшается давление конденсации, что приводит к падению давления в дроссельном органе и уменьшению эффективности его работы. Это отражается на функционировании всей холодильной установки: из-за уменьшения объема подаваемого в испаритель хладагента ухудшается охлаждение испарителя и снижается температура кипения; как следствие отмечается резкий рост температуры обмоток электродвигателя, что грозит

В качестве защиты компрессора от перегрева для поддержания температуры конденсации на определенном уровне нужно изменить производительность конденсационного узла. Это возможно благодаря применению воздушных конденсаторов горизонтального типа с минимум четырьмя вентиляторами (для эффективного функционирования при низких температурах), изменению частоты вращения лопастей вентиляторов с помощью специального регулятора, а также благодаря настройке циклического функционирования вентиляторов всей системы.

Автоматическая защита электромотора компрессора от перегрева

Для защиты компрессорных агрегатов от внезапного перегрева используются системы автоматической защиты, которые выключают агрегат при неблагоприятных условиях его функционирования, автоматически перезапуская его при восстановлении нормальных параметров.

Причинами перегрева компрессора холодильника является чрезмерное повышение температуры из-за перегрузок, заклинивания вращающихся деталей электромоторов, а также при работе агрегата на двух фазах. Электронная система защиты из нескольких последовательно соединенных термисторов, размещенных в обмотках электродвигателя, позволяет оперативно и максимально точно реагировать на поднятие температуры выше установленного уровня, защищая компрессор при работе с повышенным давлением или в условиях неисправных клапанов. В крупных компрессорных установках для включения агрегата требуется присутствие диспетчера, который вручную перезапускает компрессор. Такая система защищает оборудование от многократных пусков и выключений, которые негативно влияют на работоспособность холодильных машин и являются одной из наиболее часто встречающихся

Дополнительным средством защиты электромотора являются предохранители – одноразовые защитные устройства, которые монтируются в электрическую цепь схемы и защищают компрессор от перегрузок при замыкании обмоток электромотора, пробоя в изоляции и других причин.

Защита компрессора от перегрева при использовании регенеративных теплообменников

С целью избегания обмерзания трубопровода для поднятия температуры хладагента со стороны всасывающей магистрали применяются регенеративные теплообменники, использование которых не позволяет жидкому хладагенту переохладиться, защищая жидкостную линию от образования дроссельного пара. В случаях, если компрессор установлен в одном помещении с регенеративным теплообменником, наблюдается критическое повышение температуры пара на линии всасывания. В свою очередь, это приводит к нагреву смазки и перегреву деталей компрессора, существенно снижая ресурс агрегата в целом и его трущихся деталей по отдельности.

Для повышения эффективности холодильной системы с использованием регенеративных теплообменников обязательно следует использовать отделители жидкости. Такое решение обеспечит стабильную работу агрегата, гарантируя надежный запуск компрессора холодильной установки.

В числе прочих квалифицированных услуг, которые оказывают специалисты НПП «Холод», присутствует сервис компрессоров. На протяжение более чем двадцати лет работы в сфере промышленного холода мы сталкивались со случаями перегрева компрессора Битцер и других высококачественных агрегатов вследствие неумения грамотно спроектировать холодильную систему предприятия, а также ошибок обслуживания. Мы работаем со всеми отраслями народного хозяйства, в которых используется искусственный холод, и предлагаем свои услуги в проектировании холодильных систем и подборе специализированного оборудования. Получение ледяной воды

Также рекомендуем статьи:

Цели автоматизации холодильных установок

Сервис компрессоров: неисправности электродвигателя компрессора

Устранение неполадок холодильной машины

holod-ru.com

Работа холодильной системы с испарителем затопленного типа

Холодильные системы затопленного типа (с насосной подачей хладагента в испаритель). Такие системы работают на очень больших мощностях (например, шокфростеры), в отличие от воздухоохладителей прямого испарения, которые работают с терморегулирующим вентилем на входе испарителя.

Схема холодильной системы с затопленным типом испарителя

На схеме видно, что в системе существует 2 контура движения хладагента. Имеется сосуд (циркуляционный ресивер с функцией отделителя жидкости), наполненный наполовину жидким хладагентом, наполовину газообразным. В сосуде имеются патрубки, к одному подключен компрессор, который отсасывает пары фреона, к другому патрубку подключен конденсатор, возвращающий жидкий фреон в ресивер. Таким образом, возвращается столько жидкого фреона, сколько испарилось.

Появление паров увеличивает давление в ресивере, и компрессор уменьшает его, постоянно отсасывая пары, благодаря этому жидкий хладагент постоянно кипит. Постоянное отсасывание паров, приводит к понижению температуры хладагента.

Одновременно с этим ресивер подключен к специальному насосу, который качает жидкий фреон в испаритель (способен качать фреон температурой до -50, -60 °С). Т.к. давление, с которым качает насос, выше, чем давление в ресивере, то жидкий фреон, проходя через трубу в испаритель, не кипит. Далее в испарителе хладагент снова закипит из-за того что повысится температура, в охлаждаемом помещении она будет выше чем температура хладагента.

Перед испарителем стоит клапан, который создает перепад давления, до него давление нагнетаемого насосом фреона 4 бар, после него около 0,05 бар, что также способствует закипанию фреона.

Парожидкостная смесь из испарителя тоже возвращается в ресивер. Здесь не обязательно, чтобы в испарителе фреон выкипал весь, в такой системе нет понятия перегрев. Фреон кипит по всей длине испарителя, он затоплен фреоном (отсюда и название). Дальше в трубе, подходящей к сосуду кипение продолжается и это не страшно, т.к. на пути нет компрессора.

Схема такого типа очень дорогая и потому встречается редко.

xn--d1anchbdh6b.xn--p1ai

13.03.2012 – Переохлаждение в холодильных установках

НОРД. Торговое холодильное и морозильное оборудование -> Статьи -> 13.03.2012 – Переохлаждение в холодильных установкахПереохлаждение жидкого хладагента после конденсатора – существенный способ увеличения холодопроизводительности холодильной установки. Понижение температуры переохлаждаемого хладагента на один градус соответствует повышению производительности нормально функционирующей холодильной установки примерно на 1% при том же уровне энергопотребления. Эффект достигается за счёт уменьшения при переохлаждении доли пара в парожидкостной смеси, которой является сконденсированный хладагент, поступающий к ТРВ испарителя даже из ресивера.

В низкотемпературных холодильных установках применение переохлаждения особенно эффективно. В них переохлаждение сконденсированного хладагента до значительных отрицательных температур позволяет увеличивать холодопроизводительность установки более чем в 1,5 раза.

В зависимости от размеров и конструкции холодильных установок реализовать этот фактор можно в дополнительном теплообменнике, устанавливаемом на жидкостной линии между ресивером и ТРВ испарителя, различными способами.

Переохлаждение хладагента за счёт внешних источников холода

- в водяном теплообменнике за счёт использования доступных источников очень холодной воды

- в воздушных теплообменниках в холодное время года

- в дополнительном теплообменнике холодными парами от внешней/вспомогательной холодильной установки

Переохлаждение за счёт внутренних ресурсов холодильной установки

- в теплообменнике – переохладителе за счёт расширения части фреона, циркулирующего в основном холодильном контуре – реализуется в установках с двухступенчатым сжатием и в сателлитных системах, а также в установках с винтовыми, поршневыми и спиральными компрессорами, имеющими промежуточные порты всасывания

- в регенеративных теплообменниках холодными парами, всасываемыми в компрессор из основного испарителя – реализуется в установках, работающих на хладагентах с низким значением показателя адиабаты, главным образом HFC (ГФУ) и HFO (ГФО)

истемы переохлаждения, использующие внешние источники холода всё ещё довольно редко применяются на практике. Переохлаждение от источников холодной воды применяется, как правило, в тепловых насосах – водонагревательных установках, а также в средне- и высокотемпературных установках, где в непосредственной близости от них есть источник прохладной воды – используемые артезианские скважины, естественные водоёмы для судовых установок и т.д. Переохлаждение от внешних дополнительных холодильных машин реализуется крайне редко и только в очень больших установках промышленного холода.

Переохлаждение в воздушных теплообменниках применяется тоже весьма нечасто, так как эта опция холодильных установок пока малопонятна и непривычна для российских холодильщиков. Кроме того, проектировщиков смущают сезонные колебания значений повышения холодопроизводительности установок от применения в них воздушных переохладителей.

Системы переохлаждения, использующие внутренние ресурсы широко применяются в современных холодильных установках, причём с компрессорами практически всех типов. В установках с винтовыми и двухступенчатыми поршневыми компрессорами применение переохлаждения уверенно доминирует, так как возможность обеспечивать всасывание паров с промежуточным давлением реализована непосредственно в конструкции этих типов компрессоров.

Главной задачей, стоящей в настоящее время перед производителями холодильных и климатических установок различного назначения, является повышение производительности и эффективности входящих в них компрессоров и теплообменного оборудования. Эта идея не потеряла своей актуальности за всё время развития холодильного оборудования с момента зарождения этой отрасли промышленности до наших дней. Сегодня, когда стоимость энергоресурсов, а также размер парка эксплуатируемого и вводимого в эксплуатацию холодильного оборудования достигли таких впечатляющих высот, повышение эффективности систем производящих и потребляющих холод стало актуальной мировой проблемой. С учётом того, что проблема эта носит комплексный характер, действующие законодательства большинства европейских государств стимулируют разработчиков холодильных систем на повышение их эффективности и производительности.

В статье использованны материалы: Bitzer.ru

www.nord-sm.ru

АНО ДПО «Учебно-консультационный центр «УНИВЕРСИТЕТ КЛИМАТА»

Основные понятия, связанные с работой холодильной машины

Охлаждение в кондиционерах производится за счет поглощения тепла при кипении жидкости. Когда мы говорим о кипящей жидкости, мы, естественно, думаем, что она горячая. Однако это не совсем верно.

Во-первых, температура кипения жидкости зависит от давления окружающей среды. Чем выше давление, тем выше температура кипения, и наоборот: чем ниже давление, тем ниже температура кипения. При нормальном атмосферном давлении, равном 760 мм рт.ст. (1 атм), вода кипит при плюс 100°С, но если давление пониженное, как например в горах на высоте 7000-8000 м, вода начнет кипеть уже при температуре плюс 40-60°С.

Во-вторых, при одинаковых условиях разные жидкости имеют различные температуры кипения.

Например, фреон R-22, широко используемый в холодильной технике, при нормальном атмосферном давлении имеет температуру кипения минус 4°,8°С.

Если жидкий фреон находится в открытом сосуде, то есть при атмосферном давлении и температуре окружающей среды, то он немедленно вскипает, поглощая при этом большое количество тепла из окружающей среды или любого материала, с которым находится в контакте. В холодильной машине фреон кипит не в открытом сосуде, а в специальном теплообменнике, называемом испарителем. При этом кипящий в трубках испарителя фреон активно поглощает тепло от воздушного потока, омывающего наружную, как правило, оребренную поверхность трубок.

Рассмотрим процесс конденсации паров жидкости на примере фреона R-22. Температура конденсации паров фреона, так же, как и температура кипения, зависит от давления окружающей среды. Чем выше давление, тем выше температура конденсации. Так, например, конденсация паров фреона R-22 при давлении 23 атм начинается уже при температуре плюс 55°С. Процесс конденсации фреоновых паров, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или, применительно к холодильной машине, передачей этого тепла потоку воздуха или жидкости в специальном теплообменнике, называемом конденсатором.

Естественно, чтобы процесс кипения фреона в испарителе и охлаждения воздуха, а также процесс конденсации и отвод тепла в конденсаторе были непрерывными, необходимо постоянно “подливать” в испаритель жидкий фреон, а в конденсатор постоянно подавать пары фреона. Такой непрерывный процесс (цикл) осуществляется в холодильной машине.

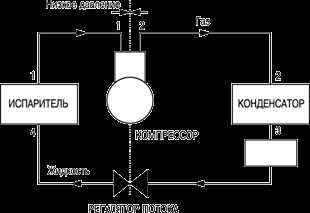

Наиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются компрессор, испаритель, конденсатор и регулятор потока (капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) высокое давление порядка 20-23 атм.

Теперь, когда рассмотрены основные понятия, связанные с работой холодильной машины, перейдем к более подробному рассмотрению схемы компрессионного цикла охлаждения, конструктивному исполнению и функциональному назначению отдельных узлов и элементов.

Схема компрессионного цикла охлаждения

Кондиционер — это та же холодильная машина, предназначенная для тепловлажностной обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией и многочисленными дополнительными опциями. Обработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения). Остановимся на принципе работы и физических процессах, происходящих в холодильной машине (кондиционере). Охлаждение в кондиционере обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация — при высоком давлении и высокой температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 1.

|

| Рис. 1. Схема компрессионного цикла охлаждения |

Начнем рассмотрение работы цикла с выхода испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой.

Парообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до плюс 70-90°С (участок 2-2).

Далее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы.

На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно плюс 4-7°С.

При этом температура конденсации примерно на 10-20°С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости (точка 4).

Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого “гидравлического удара”, возможны повреждения и поломки клапанов и других деталей компрессора.

Перегретый пар выходит из испарителя (точка 1), и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Нагнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине.

На стороне высокого давления находятся все элементы, работающие при давлении конденсации.

На стороне низкого давления находятся все элементы, работающие при давлении испарения.

Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

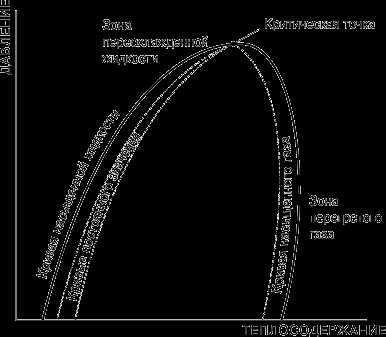

Теоретический и реальный цикл охлаждения.

Цикл охлаждения можно представить графически в виде диаграммы зависимости абсолютного давления и теплосодержания (энтальпии). На диаграмме (рис. 2) представлена характерная кривая отображающая процесс насыщения хладагента.

Левая часть кривой соответствует состоянию насыщенной жидкости, правая часть — состоянию насыщенного пара. Две кривые соединяются в центре в так называемой “критической точке”, где хладагент может находиться как в жидком, так и в парообразном состоянии. Зоны слева и справа от кривой соответствуют переохлажденной жидкости и перегретому пару. Внутри кривой линии помещается зона, соответствующая состоянию смеси жидкости и пара.

Рассмотрим схему теоретического (идеального) цикла охлаждения с тем, чтобы лучше понять действующие факторы (рис. 3).

Рассмотрим наиболее характерные процессы, происходящие в компрессионном цикле охлаждения.

Сжатие пара в компрессоре.

Холодный парообразный насыщенный хладагент поступает в компрессор (точка С`). В процессе сжатия повышаются его давление и температура (точка D). Теплосодержание также повышается на величину, определяемую отрезком НС`-HD, то есть проекцией линии C`-D на горизонтальную ось.

Конденсация.

В конце цикла сжатия (точка D) горячий пар поступает в конденсатор, где начинается его конденсация и переход из состояния горячего пара в состояние горячей жидкости. Этот переход в новое состояние происходит при неизменных давлении и температуре. Следует отметить, что, хотя температура смеси остается практически неизменной, теплосодержание уменьшается за счет отвода тепла от конденсатора и превращения пара в жидкость, поэтому он отображается на диаграмме в виде прямой, параллельной горизонтальной оси.

|

| Риc. 2. Диаграмма давления и теплосодержания |

|

| Рис. 3. Изображение теоретического цикла сжатия на диаграмме “Давление и теплосодержание” |

Процесс в конденсаторе происходит в три стадии: снятие перегрева (D-E), собственно конденсация (Е-А) и переохлаждение жидкости (А-А`).

Рассмотрим кратко каждый этап.

Снятие перегрева (D-E).

Это первая фаза, происходящая в конденсаторе, и в течение ее температура охлаждаемого пара снижается до температуры насыщения или конденсации. На этом этапе происходит лишь отъем излишнего тепла и не происходит изменение агрегатного состояния хладагента.

На этом участке снимается примерно 10-20% общего теплосъема в конденсаторе.

Конденсация (Е-А).

Температура конденсации охлаждаемого пара и образующейся жидкости сохраняется постоянной на протяжении всей этой фазы. Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Переохлаждение жидкости (А-А`).

На этой фазе хладагент, находящийся в жидком состоянии, подвергается дальнейшему охлаждению, в результате чего его температура понижается. Получается переохлажденная жидкость (по отношению к состоянию насыщенной жидкости) без изменения агрегатного состояния.

Переохлаждение хладагента дает значительные энергетические преимущества: при нормальном функционировании понижение температуры хладагента на один градус соответствует повышению мощности холодильной машины примерно на 1% при том же уровне энергопотребления.

Количество тепла, выделяемого в конденсаторе.

Участок D-A` соответствует изменению теплосодержания хладагента в конденсаторе и характеризует количество тепла, выделяемого в конденсаторе.

Регулятор потока (А`-B).

Переохлажденная жидкость с параметрами в точке А` поступает на регулятор потока (капиллярную трубку или терморегулирующий расширительный клапан), где происходит резкое снижение давления. Если давление за регулятором потока становится достаточно низким, то кипение хладагента может происходить непосредственно за регулятором, достигая параметров точки В.

Испарение жидкости в испарителе (В-C).

Смесь жидкости и пара (точка В) поступает в испаритель, где она поглощает тепло от окружающей среды (потока воздуха) и переходит полностью в парообразное состояние (точка С). Процесс идет при постоянной температуре, но с увеличением теплосодержания.

Как уже говорилось выше, парообразный хладагент несколько перегревается на выходе испарителя. Главная задача фазы перегрева (С-С`) — обеспечение полного испарения остающихся капель жидкости, чтобы в компрессор поступал только парообразный хладагент. Для этого требуется повышение площади теплообменной поверхности испарителя на 2-3% на каждые 0,5°С перегрева. Поскольку обычно перегрев соответствуют 5-8°С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, так как увеличивает эффективность охлаждения.

Количество тепла, поглощаемого испарителем.

Участок HB-НС` соответствует изменению теплосодержания хладагента в испарителе и характеризует количество тепла, поглощаемого испарителем.

Реальный цикл охлаждения.

В действительности в результате потерь давления, возникающих на линии всасывания и нагнетания, а также в клапанах компрессора, цикл охлаждения отображается на диаграмме несколько иным образом (рис. 4).

Из-за потерь давления на входе (участок C`-L) компрессор должен производить всасывание при давлении ниже давления испарения.

С другой стороны, из-за потерь давления на выходе (участок М-D`), компрессор должен сжимать парообразный хладагент до давлений выше давления конденсации.

Необходимость компенсации потерь увеличивает работу сжатия и снижает эффективность цикла.

Помимо потерь давления в трубопроводах и клапанах, на отклонение реального цикла от теоретического влияют также потери в процессе сжатия.

|

| Рис. 4. Изображение цикла реального сжатия на диаграмме “Давление-теплосодержание” C`L: потеря давления при всасывании MD: потеря давления при выходе HDHC`: теоретический термический эквивалент сжатия HD`HC`: реальный термический эквивалент сжатия C`D: теоретическое сжатие LM: реальное сжатие |

Во-первых, процесс сжатия в компрессоре отличается от адиабатического, поэтому реальная работа сжатия оказывается выше теоретической, что также ведет к энергетическим потерям.

Во-вторых, в компрессоре имеются чисто механические потери, приводящие к увеличению потребной мощности электродвигателя компрессора и увеличению работы сжатия.

В третьих, из-за того, что давление в цилиндре компрессора в конце цикла всасывания всегда ниже давления пара перед компрессором (давления испарения), также уменьшается производительность компрессора. Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Оценка эффективности цикла охлаждения

Эффективность цикла охлаждения обычно оценивается коэффициентом полезного действия или коэффициентом термической (термодинамической) эффективности.

Коэффициент эффективности может быть вычислен как соотношение изменения теплосодержания хладагента в испарителе (НС-НВ) к изменению теплосодержания хладагента в процессе сжатия (НD-НС).

Фактически он представляет собой соотношение холодильной мощности и электрической мощности, потребляемой компрессором.

Причем он не является показателем производительности холодильной машины, а представляет собой сравнительный параметр при оценке эффективности процесса передачи энергии. Так, например, если холодильная машина имеет коэффициент термической эффективности, равный 2,5, то это означает, что на каждую единицу электроэнергии, потребляемую холодильной машиной, производится 2,5 единицы холода.

www.hvac-school.ru

устройство холодильной установки

Устройство наибольшего количества холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются – компрессор, испаритель, конденсатор и регулятор потока (терморегулирующий вентиль или капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) и высокое давление, порядка 20-23 атм.

Охлаждение в холодильной машине обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре. Парообразный хладагент всасывается компрессором, и подаётся в конденсатор, давление хладагента повышается до 15-20 атм., а его температура повышается до 70-90˚С.

Проходя через конденсатор, горячий парообразный хладагент охлаждается и конденсируется, т.е. переходит в жидкую фазу. Конденсатор может быть либо воздушным, либо с водяным охлаждением – в зависимости от типа холодильной системы.

На выходе из конденсатора хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно 4-7˚С. При этом температура конденсации примерно на 10-20˚С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается – часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости. Жидкость кипит в испарителе, забирая тепло у окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость в нем полностью улетучилась. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения – происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента, и в компрессор не попадает жидкость.

Следует отметить, что в случае попадания жидкого хладагента в компрессор – так называемого гидравлического удара – возможны повреждения и поломки клапанов и других деталей компрессора. Для конденсаторов с воздушным охлаждением величина перегрева составляет 5-8˚С. Перегретый пар выходит из испарителя, и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот. Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Опишем устройство отдельных агрегатов, узлов и деталей холодильного оборудования:

АГРЕГАТ

Холодильный агрегат состоит из следующих основных деталей и узлов: компрессора, ресивера, конденсатора, испарителя, терморегулирующего вентиля (ТРВ), осушительного патрона.

Компрессор

Холодильные агрегаты выпускаются на базе герметичных, экранированных, полугерметичных и сальниковых компрессоров. По своему конструктивному исполнению компрессоры, используемые в холодильных агрегатах, делятся на две основные категории: поршневые и ротационные, спиральные, винтовые.

Принципиальное отличие ротационных, спиральных и винтовых компрессоров от поршневых заключается в том, что всасывание и сжатие хладагента осуществляется не за счет возвратно-поступательного движения поршней в цилиндрах, а за счет вращательного движения пластин, спиралей и винтов.

В герметичных компрессорах электродвигатель и компрессор расположены в едином герметичном корпусе. Такие компрессоры широко используются в холодильных машинах малой и средней мощностей и в бытовых кондиционерах. Преимуществом герметичных агрегатов является их относительно невысокая стоимость и меньший уровень шума. Недостатком является невозможность ремонта компрессора даже при незначительных повреждениях, например, при выходе из строя клапана.

В экранированных компрессорах статор электродвигателя вынесен из фреономасляной среды. Агрегаты данного типа менее чувствительны к наличию влаги в холодильном контуре и, что немаловажно, позволяют все работы по монтажу и замене статора электродвигателя компрессора при его сгорании производить на месте эксплуатации, не нарушая герметичности всей системы.

В полугерметичных компрессорах электродвигатель и компрессор расположены в едином разборном корпусе. Эти компрессоры производятся различной мощности, что позволяет использовать их в агрегатах средней и большой мощности. Преимуществом является возможность ремонта и надежность в работе, недостатком – высокая по сравнению с герметичными компрессорами цена, повышенная шумность и необходимость технического обслуживания.

В сальниковых компрессорах электродвигатель расположен снаружи. Вал компрессора через сальники выведен за пределы корпуса и приводятся в движение электродвигателем с помощью ременной передачи. Такая конструкция способствует повышенной утечке хладагента через сальниковые уплотнения и требует регулярного технического обслуживания.

В настоящее время агрегаты на базе сальниковых компрессоров для торгового оборудования практически не выпускаются. Преимуществ в конструкциях с сальниковыми компрессорами на данный момент нет, ремонт подобных холодильных машин отличается невысокой надёжностью.

Конденсатор

Конденсатор представляет собой теплообменный аппарат, который передает тепловую энергию хладагента окружающей среде. В холодильных агрегатах для торгового оборудования чаще всего применяют конденсаторы воздушного охлаждения. По сравнению с конденсаторами водяного охлаждения, они экономичнее в работе и проще в эксплуатации.

Конденсатор может быть смонтирован на раме агрегата или быть установленным отдельно от него. Преимущество выносного конденсатора заключается в том, что он менее требователен к температуре воздуха в машинном отделении и практически не требует дополнительной вентиляции в машинном отделении.

Как правило, воздушный конденсатор для холодильных или морозильных камер устанавливается на открытом воздухе. Но, несмотря на преимущество выносного конденсатора, при работе холодильной установки в зимний период есть определенные проблемы:

возможность повреждения компрессора при пуске;

опасность попадания жидкого хладагента в компрессор;

обмерзание теплообменника при длительной работе;

уменьшение холодопроизводительности.

Для устранения этих причин используется дополнительный комплект автоматики: реле давления или регулятор скорости вращения электродвигателя, дифференциальный клапан, обратный клапан и регулятор давления конденсации.

Ресивер

Ресивер — резервуар, служащий для сбора жидкого хладагента с целью обеспечения его равномерного поступления к терморегулирующему вентилю и в испаритель. В малых хладоновых машинах ресивер предназначен для сбора хладагента во время ремонта машины, а также для охлаждения газа и отделения капель масла и влаги.

Испаритель

Испаритель — это аппарат, в котором жидкий хладагент кипит при низком давлении, отводя тепло от охлаждаемых объектов (продуктов). Чем ниже давление, поддерживаемое в испарителе, тем ниже температура кипящего хладагента. Температуру кипения, как правило, поддерживают на 10—15°С ниже температуры воздуха в камере. Температура воздуха в камере зависит от вида охлаждаемого продукта. Испаритель может быть расположен непосредственно в охлаждаемом объеме (камере, шкафе) или находиться за его пределами.

В соответствии с этим по назначению различают испарители для непосредственного охлаждения среды и испарители для охлаждения промежуточного хладоносителя (вода, рассол, воздух, и др.). Конструкция испарителя зависит от вида охлаждающей среды, необходимой холодопроизводительности, свойств самого хладагента. Как правило, это пластинчатые теплообменники с медными или алюминиевыми трубками и ребрами из алюминия, меди или оцинкованной стали.

Терморегулирующий вентиль

Терморегулирующий вентиль (ТРВ) устанавливается в магистраль нагнетания перед испарителем и обеспечивает заполнение испарителя жидким хладагентом в оптимальных пределах. Избыток хладагента в испарителе может привести попаданию в компрессор жидкой фазы хладагента, что приведёт к поломке компрессора. Недостаток хладагента в испарителе резко снижает эффективность работы испарителя.

Осушительный патрон

Осушительные патроны предназначены для очистки циркулирующего по системе холодильного агрегата хладагента от механических частиц и влаги. Часто осушительные патроны используют для понижения кислотности среды внутри системы холодильного агрегата. Осушительные патроны могут устанавливаться как на магистрали нагнетания, так и на стороне всасывания.

ВОЗДУХООХЛАДИТЕЛЬ

Воздухоохладитель – аппарат для охлаждения воздуха внутри охлаждаемого объёма. Состоит из испарителя и вентилятора (вентиляторов). Вентилятор прогоняет охлаждаемый воздух через испаритель и направляет на охлаждаемые продукты.

МОНОБЛОК

Машина холодильная моноблочная (моноблок) предназначена для создания искусственного холода в торговом холодильном оборудовании. Особенностью моноблока является то, что он не требует монтажа отдельных узлов на месте эксплуатации, а просто монтируется на холодильной камере. В отличие от сплит-систем, моноблок обладает меньшей стоимостью при одинаковых параметрах.

ТЕРМОСТАТ

Это устройство для отключения и включения компрессора, с целью поддержания определённой температуры в охлаждаемом объёме. Электронные термостаты основаны на принципе термопары, где электронное устройство – в зависимости от сопротивления температурного датчика – управляет временем работы компрессора.

Электромеханические термостаты работают на принципе расширения сильфонной гармошки, заполненной хладагентом. При охлаждении давление внутри сильфона понижается, сильфонная гармошка сжимается и контакты, через которые питается компрессор, размыкаются. При нагревании всё происходит в обратной последовательности.

Принципиальная схема работы термостата

ХЛАДАГЕНТЫ

Хладагенты — это рабочие вещества паровых холодильных машин, с помощью которых обеспечивается получение низких температур.

Хладон-12 (R-12) имеет химическую формулу CHF2C12 (дифтордихлорметан). Он представляет собой газообразное бесцветное вещество со слабым специфическим запахом, который начинает ощущаться при объемном содержании его паров в воздухе свыше 20%. Хладон-12 обладает хорошими термодинамическими свойствами

Хладон-22 (R-22), или дифтормонохлорметан (CHF2C1), так же как и хладон-12, обладает хорошими термодинамическими и эксплуатационными свойствами. Отличается он более низкой температурой кипения и более высокой теплотой парообразования. Объемная холодопроизводительность Хладона-22 примерно в 1,6 раза больше, чем Хладона-12.

studfiles.net

Климатическое и холодильное оборудование — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 12 августа 2015; проверки требуют 12 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 12 августа 2015; проверки требуют 12 правок. Внешний блок сплит-системы и конденсаторы (вентиляторные градирни) торгового холодильного оборудования на одной стойке

Внешний блок сплит-системы и конденсаторы (вентиляторные градирни) торгового холодильного оборудования на одной стойкеКлиматическое и холодильное оборудование — оборудование, основанное на работе холодильных машин, предназначенное для автоматического поддержания температуры и иных параметров воздуха (относительной влажности, чистоты, скорости движения воздуха) в закрытых помещениях или термоизолированных камерах[источник не указан 2610 дней]. Хотя холодильное и климатическое оборудование отличается по назначению и поддерживаемой температуре, такое оборудование имеет конструктивное сходство и единые принципы действия.

Климатическое оборудование поддерживает требуемые параметры для комфортного нахождения человека от небольших объёмов (например, салон автомобиля ) до огромных производственных, торговых и жилых площадей в десятки тысяч квадратных метров. Холодильное оборудование поддерживает требуемые параметры для продолжительного хранения продуктов питания и иных целей. Холодильные камеры имеют размер от сумки-холодильника до

ru.wikipedia.org